基于DEFORM-3D的微织构刀具切削性能仿真分析

徐明刚,张 振,马小林,黄文勇

(北方工业大学 机械与材料工程学院,北京 100144)

基于DEFORM-3D的微织构刀具切削性能仿真分析

徐明刚,张振,马小林,黄文勇

(北方工业大学 机械与材料工程学院,北京 100144)

摘要:现代摩擦学和仿生学证实,具有一定非光滑形态的高性能的表面织构有更好的抗磨减摩性能。通过Solidworks对仿生织构PCD刀具进行了三维建模,利用DEFORM-3D有限元分析软件,对无微织构和有微织构(凹坑、沟槽)PCD刀具在相同条件下进行了三维切削仿真,结合其切削力、切削温度进行切削性能分析。结果表明,一定尺寸的凹坑、沟槽微织构可以有效改善刀具在切削过程中的应力分布情况。然后,采用激光加工方法在刀片的前刀面置入不同微织构,在CA6136车床上进行切削实验。试验发现:干切削条件下,沟槽型微织构刀具切削铝合金工件的表面质量要优于无织构刀具。

关键词:DEFORM-3D;PCD刀具;微织构;切削性能

0引言

传统摩擦学认为光滑表面具有更好的耐磨性。然而,现代摩擦学和仿生学的相关研究证实,表面并非越光滑越耐磨,而具有一定非光滑形态的高性能的表面织构具有更好的抗磨减摩性能,是一种有效地改进表面摩擦性能和提高表面承载能力的措施[1-2]。常见微织构的形式主要有沟槽阵列微织构、凹坑阵列微织构、凸包阵列微织构以及鳞片阵列微织构等[3-5]。因此除了材料本身的性能,刀具抗磨减摩空间的提升还可以通过在其切削面加工出具有一定形貌的表面织构来实现。日本中央研究所的Noritaka Kawasegi等人利用前刀面加工有沟槽型微织构的刀具,在微量润滑条件下车削铝合金,发现微织构可以明显降低前刀面的摩擦力,垂直切屑流动方向的微织构比平行切屑流动方向的微织构效果更明显[6]。

DEFORM软件系列是SFTC公司的产品,采用有限元方法对金属成形和加工过程进行模拟分析,软件具有成熟的数学理论和分析模型,并在许多方面得到可靠的应用效果[7]。可以分析复杂的三维材料流动模型。用它来分析那些不能简化为二维模型的问题尤为理想。该软件可以提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息。程序在Windows系列操作系统或流行的UNIX界面下均可运行,它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

本文利用DEFORM-3D有限元分析软件,对材料的非线性塑性行为采用Johnson-Cook本构方程,在干切削条件下对无微织构和有微织构的PCD刀具的三维切削过程进行了有限元分析。对凹坑、沟槽微织构刀具在相同条件下进行切削仿真,结合其切削力、切削温度进行研究;通过与无微织构刀具切削进行对比分析,讨论在刀具的前刀面置入不同微织构后对切削力的影响。然后,通过实验进行验证沟槽织构刀具的切削性能,从而为微织构刀具的进一步研究提供一定的理论基础。

1有限元模型建立

DEFORM车削仿真的一般模型见图1,该模型表征进给量、切削速度、被吃刀量三个主要参数。通过设定工件和刀具的材料物理属性,调整三个主要参数的大小,来分析其对切削性能的影响。

图1 Deform-3D切削仿真有限元模型

1.1工件和刀具建模及网格划分

为了便于刀具上微织构的物理属性定义,仿真分析前在Solidworks中对沟槽、凹坑和无微织构三种刀具进行三维建模(见图2),保存为.STL格式,导入到DEFORM-3D的刀具库中。在DEFORM-3D中进行刀具属性的编辑定义,赋予三种刀具PCD型金属性质,其材料的相关参数见表1。

表1 聚晶金刚石(PCD)材料相关参数

图2 微织构刀具三维模型

本次刀具建模过程中选取的12方的外圆车刀,刀片前角0°,后角9°,主偏角900,刃倾角00。沟槽织构截面为矩形,长、宽为100μm×50μm,各沟槽通过间距为100μm进行线性阵列。刀具表面的不同纹理织构以及织构的尺寸,对刀具强度产生一定的影响,微坑直径对刀具强度影响比较大,在70μm时,影响较小,因此在建模过程中选取这些不同纹理织构的直径为70μm;织构间距在100μm到200μm之间变化时,对刀具强度影响不大,在建模过程中选取织构间距为200μm,同时设置凹坑、凹槽以及凸点的深度和高度为50μm。

把刀具的三维模型导入到DEFORM-3D中,进行的网格划分。DEFORM中对工件和刀具多采用拉格朗日法来划分网格[7]。对沟槽织构刀具,其单元网格数为35212个,在刀尖处选择默认4:1的尺寸比例来细化网格,也就是将刀尖处的网格在刀具网格粗划分的基础上再细化25%。在本例中,对微坑织构和无织构刀具的网格划分同样采用上述形式,微坑织构和无微织构刀具的单元网格数分别为35000、35000个。对工件进行网格划分,DEFORM系统设定工件上单元相对网格尺寸的数量不能超过80000个,考虑到刀具和工件之间的接触和分离关系相当复杂而且易于出错[8],故设定其单元网格数为60088个,设定密集处以7:1的尺寸比例来细化网格。

1.2材料属性及前处理

本例采用的软件版本为DEFORM-3D ver 6.1。其自带丰富的材料库,并且还可以根据用户需要添加自定义材料[8]。本实例中,工件选用6061铝合金材料。材料的非线性塑性行为采用Johnson-Cook本构方程,其形式简单应用范围广,适用于描述大应变率下黑色金属和有色金属的应力应变关系[9]。Johnson-Cook模型描述为:

(1)

T、Troom、Tmelt分别为变形温度、室温(一般取20℃)和材料熔点;

A为材料的屈服应力(单位:MPa);

B为应变硬化常数(单位:MPa);

C、n、m为材料特性系数,可通过材料试验或切削试验方法获取。

仿真过程中,结合参考文献[9]中常用工程材料Johnson-Cook本构方程系数的表格选取相应参数,见表2。将此数据依次输入到材料的定义属性中。

表2 6061铝合金常用 Johnson-Cook 材料参数

在仿真切削条件中,设置环境温度为20℃、传热系数为0.02m2·s·k、摩擦因数为0.6、热传导系数为45m2·s·k。为保证模拟结果与实际尽可能接近,采取仿真步数为2000步。时间步长的设定选用默认缺省值。完成切削前处理过程,进行切削模拟运算。

2仿真结果与分析

在仿真过程中,切削深度取0. 3mm,切削速度为120m/min,仿真分析中的进给量为0.3mm/r。

2.1工件等效应力分析

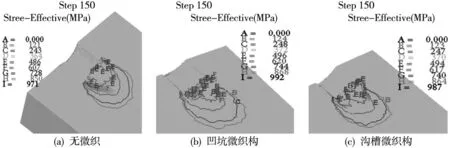

切削力反映了切削的难易程度,是最重要的参数之一[10]。切削过程中的主切削力是切削速度方向的力。图3、图4为PCD刀具(无织构、凹坑织构和沟槽织构)切削仿真stress-effective等值线图。

图3 PCD刀具切削仿真stress-effective等值线图(step=150)

图4 PCD刀具切削仿真stress-effective等值线图(step=300)

可以看出,在仿真切削过程中,无织构刀具的等效应力大于凹坑织构刀具和沟槽织构刀具,凹坑织构刀具的切削等效应力要略小于沟槽织构刀具。

图5是无织构、凹微坑织和沟槽微织构PCD刀具在切削过程中的主切削力曲线图。从图中可以看出,在干切削条件下,微织构刀具可以在一定程度上减小切削力,而沟槽微织构比凹坑微织构更有明显的优势。

图5 PCD刀具切削仿真切削力曲线图

2.2工件温度场分析

在干切削条件下,从图6、图7中可以看出,带有沟槽微织构刀具在切削工件过程中,其散热性要大于无微织构和凹坑织构刀具。

图6 PCD刀具切削仿真温度场等值线图(step=150)

图7 PCD刀具切削仿真温度场等值线图(step=300)

在没有润滑的条件下,根据文献报道[13],沟槽织构刀具具有比凹坑织构刀具更好的散热性,可以使工件加工表面质量更好;而凹坑微织构刀具在仿真切削过程中,其被切工件散热性与无织构刀具所切削的工件散热性相比没有明显优势。但是,在冷却润滑介质条件下,凹坑织构刀具则可以改善刀工之间的摩擦状态,从而降低刀具磨损,是提高工件加工效率的一种有效方法。

3实验研究

实验选用PCD刀具,用激光加工出沟槽织构,大小为100μm×80μm×50μm,见图8。然后,在CA6136型车床上进行铝合金切削实验。实验中,切削速度为100m/min,切削深度为0.4mm,进给量为0.3mm/r。

在相同条件下用PCD沟槽织构和无织构刀具进行切削。其切屑在扫描电镜下形貌如图9所示。从图中可以看出,两种刀具的切削所产生的切削屑均为带状切屑。一般切削厚度较小,切削速度高时容易产生这种切削屑。此时,切削过程平稳,切削力波动小,已加工工件的表面质量好[14]。

切屑形貌是影响工件表面质量及切屑力大小的重要因素之一。在相同条件下用PCD沟槽织构刀具和无织构刀具进行干切削。利用JSM-7001F型热场发射扫描电镜( SEM) 观察切屑表面微观特征。通过图9a,PCD无织构刀具的切屑的非接触面有毛刺,而图9b中的切屑底部的毛刺已经消失,同样两种切屑自由表面也有挤压的痕迹。PCD沟槽织构刀具的切屑接触面即内表面较无织构刀具光滑。

两种刀具切屑的非接触面均有锯齿状出现。其原因在于,干切削条件下没有足够润滑,切屑形成初始会在刀具刃口前端堆积,所产生的切屑具有锯齿状特点。对比图9中的两幅图可以发现,织构的存在能够改善刀具前刀面与切屑的接触性能,从而改变切屑的形态。

试验后利用JSM-7001F型热场发射扫描电镜( SEM) 观察被加工工件表面微观特征,见图10。从图中看出,沟槽织构刀具切削工件的表面比较光滑,而无织构刀具加工的工件表面较为粗糙。因此,在刀具表面置入微织构对对加工工件的表面质量具有重要影响。

图10 SEM下工件表面形貌

4结论

本文利用SolidWorks三维建模软件对微织构刀具进行模型建立,并通过DEFORM-3D对PCD刀具(无织构、沟槽织构及凹坑织构)进行了切削仿真。然后,通过激光加工,在PCD刀具前刀面上置入微织构,在相同条件下对不同表面形貌刀具进行切削铝合金实验。得出以下结论:

(1)在PCD刀具前刀面置入微织构,可以减小切削过程中的主切削力,延长了刀具的使用时间,其切削性能优于无微织构刀具。干切削条件下,沟槽织构刀具的切削性能最好,凹坑织构的优势并不明显。

(2)在实验过程中,相同的切削条件下, PCD沟槽微织构刀具比无微织构刀具的切削性能要好,切削后的工件表面加工表面质量更好。为微织构刀具理论研究提供参考。

[参考文献]

[1] 韩中领,汪家道,陈大融. 凹坑表面形貌在面接触润滑状态下的减阻研究[J]. 摩擦学学报,2009,29(1):10-16.

[2] 王晓雷, 王静秋, 韩文非. 边界润滑条件下表面微细织构减摩特性研究[J]. 润滑与密封, 2007,32(12):36-39.

[3] T Enomoto, T Sugihara.Improving Anti-Adhesive Properties of Cutting Tool Surfaces by Nano/MicroTextures [J]. CIRP Annals-Manufacturing Technology, 2010,59(1):597-600.

[4] 齐彦昌,马成勇,彭云,等. 激光雕刻非光滑表面的微观组织和性能研究[J]. 材料热处理学报, 2006,27(3):108-112.

[5] K Kawahara, H Sawada, A Mor.Effect of Surface Periodic Structures for Bi-directional Rotation on Water Lubrication Properties of SiC[J].Tribology Online,2008,3(2):122-126.

[6] 邵世超,谢峰. 仿生微织构对刀具切削性能影响的有限元分析[J]. 工具技术,2013,47(5):8-12.

[7] 武文革,黄美霞.基于DEFORM-3D的高速车削加工仿真[J]. 现代制造工程,2009(11):91-94.

[8] 武文革,辛志杰.金属切削原理及刀具[M].北京:国防工业出版社,2009.

[9] 刘战强,吴继华,史振宇,等. 金属切削变形本构方程的研究[J]. 工具技术,2008, 142(3): 3-9.

[10] 王苏东.基于DEFORM-3D的钛合金切削过程有限元仿真[J].装备制造技术,2009(12):30-32.

[11] 王红军.基于DEFORM软件的车削加工仿真[J].现代制造,2002(9):58-59.

[12] 章振翔,张金明,王来钱. 基于 DEFORM-3D 的不锈钢切削力有限元仿真[J].轻工机械,2011,29(4):40-42.

[13] 戚宝运,李亮,何宁,等. 表面织构在刀具减磨技术中的应用[J]. 工具技术, 2010,44(12):3-6.

[14] 戚宝运,李亮,何宁,等.微织构刀具正交切削Ti6Al4V 的试验研究[J]. 摩擦学学报,2011,31(4):346-351.

(编辑李秀敏)

Simulation Analysis of Micro Texture Tool Cutting Nature Based on DEFORM-3D

XU Ming-gang, ZHANG Zhen, MA Xiao-lin, HUANG Wen-yong

(School of Mechanical Engineering and Materials Science,North China University of Technology, Beijing 100144,China)

Abstract:It was confirmed by modern tribology and bionics that non high performance surface texture smooth morphology has better .Antifriction nature. It was founded by Solidworks to three-dimensional modeling of the bionic texture tool and use DEFORM-3D finite element analysis software. It was carried out three dimensional cutting simulation on the non-micro texture and micro texture (pits, grooves) PCD tool under the same conditions, combing with the cutting force and cutting temperature for cutting performance analysis. The results show that the size of the pits, grooves, micro texture can effectively improve the stress distribution in the cutting tool process. Then, different surface micro textures were put into in front of the PCD blade knife by rake of the laser processing method and cut experiment on a CA6136 lathe. Test results show that the surface quality of the groove type micro texture cutting aluminum alloy workpiece is better than that of untextured tool under the dry cutting conditions.

Key words:DEFORM-3D; PCD tool; micro texture; cutting nature

中图分类号:TH166;TG661

文献标识码:A

作者简介:徐明刚(1979—),男,山东青岛人,北方工业大学副教授,博士(后),研究方向为高效复合加工技术,(E-mail) xmg@mail.tsinghua.edu.cn。

*基金项目:国家自然科学基金(51205005)

收稿日期:2015-05-11

文章编号:1001-2265(2016)03-0044-04

DOI:10.13462/j.cnki.mmtamt.2016.03.012