基于命令前馈的集成式电子液压制动系统液压控制

余卓平 黄杰 熊璐 徐松云(同济大学,上海 201804)

基于命令前馈的集成式电子液压制动系统液压控制

余卓平黄杰熊璐徐松云

(同济大学,上海 201804)

【摘要】针对集成式电子液压制动系统(I-EHB)的液压力控制,提出了一种基于命令前馈的控制方法。基于前期研究,将系统简化为1阶系统,对方法中的命令前馈控制器进行了理论设计。利用该方法在已有的系统测试平台上进行试验并跟踪不同的目标信号,与PID控制方法进行了对比,结果显示,该方法的信号跟踪误差明显小于PID控制方法的跟踪误差,表明其能有效控制I-EHB系统的液压力。

主题词:集成式电子液压制动系统命令前馈液压力控制

1 前言

目前,汽车线控制动已成为一种较为成熟的技术[1],电子液压制动(electro hydraulic brake,EHB)系统正逐步得到应用,成为车辆制动系统的重要发展方向。其中,集成式电子液压制动(integrated eelectro hydraulic brake,I-EHB)系统作为EHB的一个重要分支,各大汽车公司相继推出了相应的产品,如日立公司的完全解耦电子液压制动系统e-ACT[2]、大陆公司开发的MKC1[3]等。不同于目前应用较多的泵式电子液压制动(pump electro hydraulic brake,P-EHB)系统,I-EHB摒弃了高压蓄能器及其高速开关控制阀[4],采用电机+机械减速机构作为主动动力源,节省了成本并避免了泄漏风险,从成本和可靠性上更进了一步。而由于I-EHB还是一个较新的技术,对于I-EHB系统的液压力控制研究还比较少。

对于系统液压力控制,国内的学者做了相关研究:南京航空航天大学的汪洋等人[5]在AMESim和Matlab/ Simulink平台上搭建了系统模型,采用模糊控制方法进行了轮缸液压力控制的仿真;吉林大学的赵海涛[6]针对P-EHB系统的跟随特性进行了相关的试验研究;同济大学的刘茜[7]基于系统模型和查表法对液压力进行了估计;同济大学的广学令等人[8]在对EHB系统理论研究的基础上,提出了一种I-EHB系统方案,并在此基础上对液压力进行了简单的控制;针对该方案中减速机构对系统液压力控制有较大影响的问题,徐松云等人[9]采用添加颤振信号的方法减小机械结构的摩擦影响,得到了不错的控制效果。

由于I-EHB采用电机+机械减速机构作为动力源,使得系统的液压力控制存在摩擦的影响,导致液压控制与其它系统存在一定的区别。本文提出一种基于命令前馈的液压力控制方法,将摩擦作为干扰直接控制,利用搭建的系统测试平台进行液压力控制试验,并同PID控制方法进行对比。

2 系统介绍

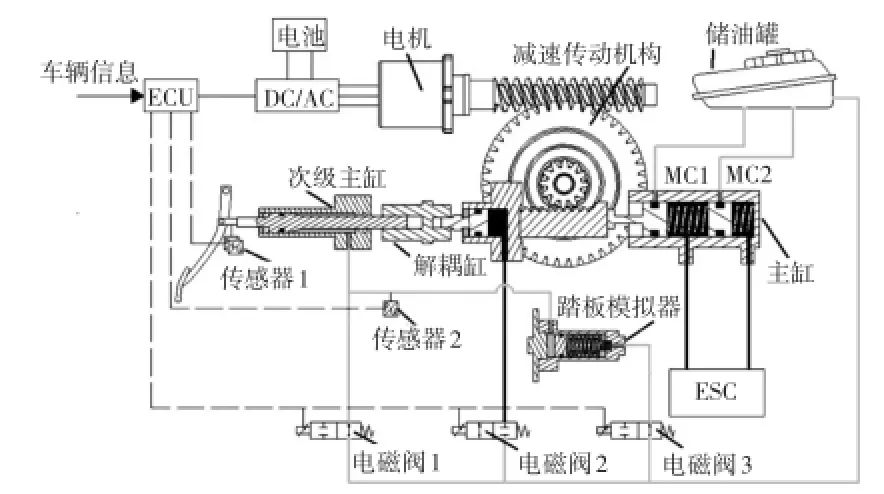

本文采用的I-EHB系统的结构如图1所示,该系统为本课题组自行设计并独立加工制造,其主动动力源是永磁同步电机,它与蜗轮蜗杆+齿轮齿条配合成的减速机构共同控制系统制动压力。该方案具有结构简单、易于控制的优点。

图1 I-EHB系统结构

系统正常工作时,驾驶员踩下制动踏板,压缩踏板模拟器,踏板模拟器将踏板感觉反馈给驾驶员,解耦缸将制动踏板与主缸解耦。与此同时,踏板位移传感器将踏板位移信息传递给系统控制单元ECU,ECU获得驾驶员的制动意图,进一步计算出车辆的制动需求,再根据制动力分配策略得到系统最终需要达到的制动力,从而控制电机带动蜗轮-蜗杆以及齿轮-齿条减速机构压缩制动主缸,产生制动压力。

3 命令前馈

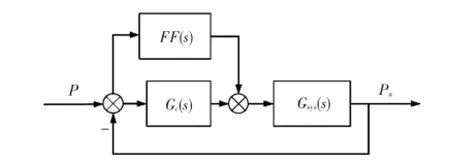

在运动控制中,一般含有位置控制回路与速度控制回路。通常把速度环置于位置环内,同时采用常见的P/ PI控制结构。此外,为改善系统的跟踪性能,可设置命令前馈控制器[10],这是提高跟踪精度的一种方法,可减小滞后误差。针对I-EHB系统液压力控制,可以对液压力和液压力变化速度分别进行前馈补偿。图2中针对目标液压力P设置的前馈补偿控制器FF(s)与串联控制器Gc(s)无关,因此,Gc(s)的结构或参数的变化对前馈控制器设计的影响较小,即该控制器不依赖于系统的控制参数Gc(s)。图2中的Pa为实际液压力,Gsys(s)为控制对象的传递函数。

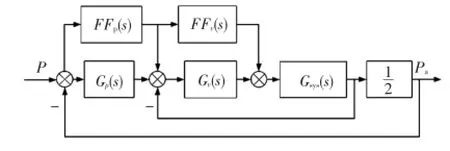

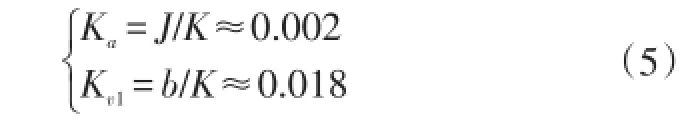

综合前文所述,在图2的前馈控制结构基础上分别对位置环和速度环设计前馈补偿器,形式如图3所示,其中Gv(s)为速度控制器传递函数,Gp(s)为液压力控制器传递函数,FFv(s)为速度前馈控制器,FFp(s)为液位前馈控制器。

图2 命令前馈系统

图3 命令前馈补偿系统

3.1速度环的命令前馈控制器设计

首先对前馈控制器中的速度环进行设计。根据前文论述的命令前馈补偿控制器结构,速度环前馈控制器FFv(s)添加在原有速度控制回路中,结构如图4所示。

图4 速度环命令前馈控制结构

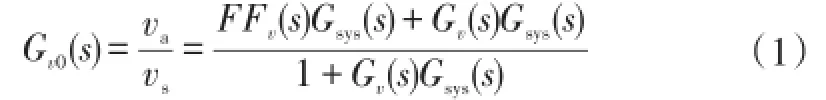

根据图4可以得到速度环的传递函数为:

式中,vs为速度环输入液压的变化速度;va为实际液压变化速度。

增加速度前馈控制器可以使得系统的响应更快,有利于提高液压力的控制精度。而对于理想的系统,响应没有延迟,并且输出信号与输入信号应保持一致,也就是希望在正常控制下Gv0(s)≈1成立。从而得到:

对于本文所述的EHB系统,在前期研究中,将控制器发出的力矩指令作为输入,将轮缸液压力作为输出,将电机、电机控制器以及液压系统综合等效成一个线性系统。利用基于最小二乘法的拟合算法获得等效线性系统的拟合传递函数为:

式中,K为比例系数;J为系统时间常数;b为惯性环节常数。

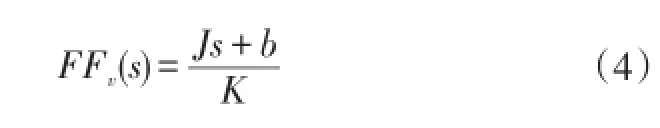

将式(3)带入式(2),得到速度环命令前馈的控制参数:

由式(4)可以得到前馈控制器的具体参数:

式中,Ka为加速度前馈系数;Kv1为速度前馈系数。

3.2位置环命令前馈控制器设计

对于图2所示命令前馈控制器结构,在对速度前馈控制器的设计完成后,速度回路的传递函数可以认为Gv0(s)=1,从而简化速度环的各项传递函数,如图5所示。

图5 位置环命令前馈控制结构

由图5可得系统的传递函数为:

为得到较好的控制效果,应尽可能使传递函数满足GP0(s)=1,因此可得:

式中,Kv2=1为位置环速度前馈系数。

3.3命令前馈控制器总体结构

综合前文对速度环及位置环命令前馈控制器的理论设计,可得到控制器的总体结构如图6所示。

图6 前馈控制器总体结构

由图6可知,控制系统中添加了加速度前馈与速度前馈,前馈系数已经在前文给出。需要注意的是,位置命令的连续程度在很大程度上影响了命令前馈的控制,当位置信号不连续时,速度、加速度信号会出现突变。不过根据李刚俊[11]的研究,抖动信号对于系统消除摩擦的影响有一定作用。所以当命令前馈的输入信号不是连续信号时,系统突变的速度、加速度信号可以看作是添加的抖动信号,能消除一定的摩擦影响,对系统的液压力控制有利,故而仍可有效控制。

4 试验验证

4.1试验条件

为了验证命令前馈控制方法的有效性,基于已有试验平台进行了测试,该试验平台根据前文提及的I-EHB系统方案搭建。

测试过程中:上位机通过CAN总线对整车控制器进行参数标定及目标液压力输入;整车控制器根据已刷写的控制算法,利用目标液压力和标定参数计算获得目标电机力矩后,将目标力矩通过CAN网络发送给电机控制器;电机控制器控制电机达到相应扭矩,电机转动带动减速机构推动主缸活塞,建立系统制动压力;液压系统中的压力传感器将实际液压力实时传回整车控制器;整车控制器根据传感器信号和目标液压力不断调整控制命令。整个试验过程中,上位机、整车控制器和电机控制器之间通过CAN总线进行控制信号的输入与系统测量信号的采集,试验拓扑结构如图7所示。

图7 试验拓扑结构

采用命令前馈控制方法进行试验,将目标压力作为控制输入信号,并与相同工况下采用简单PID控制方法的试验进行效果对比。试验中,前馈控制方法的各参数按照前文得到的数值设置,由于设计时采用的系统传递函数经过拟合,与实际系统仍有一定差异,因此,试验时对控制参数进行微调,使控制效果更佳。使用PID控制方法,经过不断调整,在兼顾响应速度与稳态误差的情况下,得到最优效果的控制参数分别为比例环节系数P=0.04、积分环节系数I=0.005、微分环节系数D=0。

4.2试验结果

将上位机采集到的试验数据通过Measure Data An⁃alyzer软件提取出来,导入Matlab进行处理并得到对比结果。

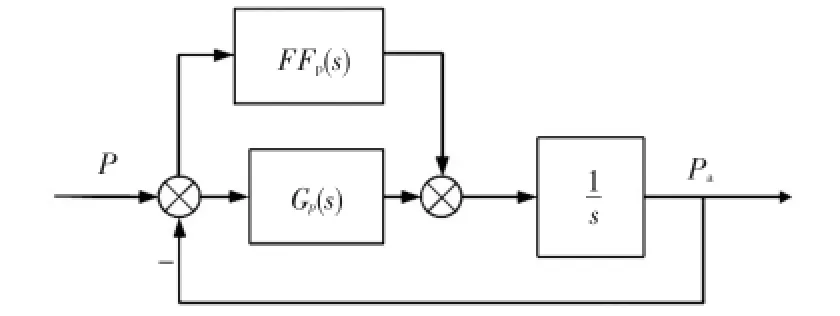

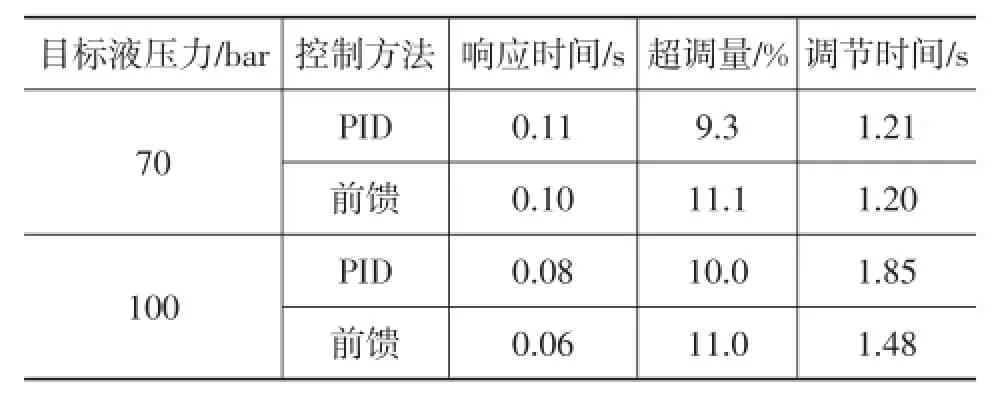

图8是目标信号为70 bar和100 bar的阶跃信号在前馈控制方法和简单PID控制方法下的试验结果。将发出命令信号到系统液压力开始变化的时间作为响应时间,将最大实际液压力超出目标的部分与目标液压力的比值作为超调量,将实际液压力相对于目标值的误差第一次到达5%并一直保持在不大于5%的时间作为调节时间,并取响应时间、超调量和调节时间作为性能评价指标,得到如表1所示的结果。由表1可知,前馈控制方法的响应时间与调节时间均优于简单PID控制方法,并且当目标值变化较大时,前馈控制方法更加迅速。

图8 阶跃信号下PID与前馈跟踪控制

表1 阶跃信号下跟踪结果对比

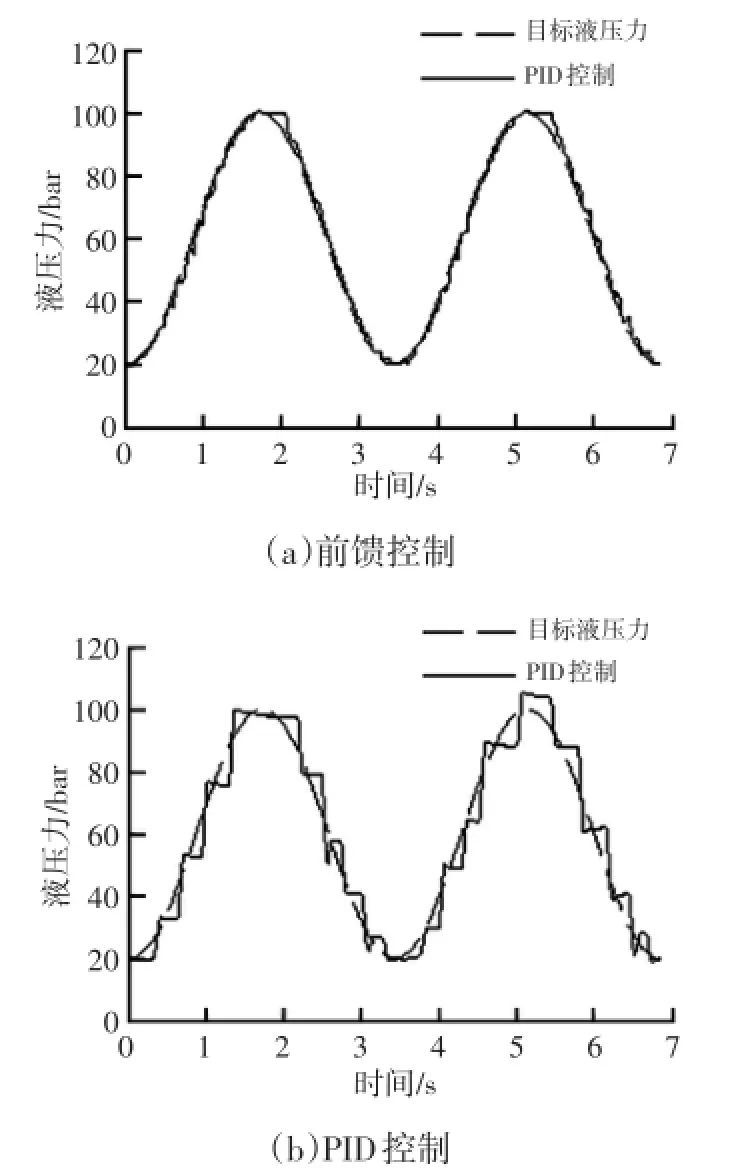

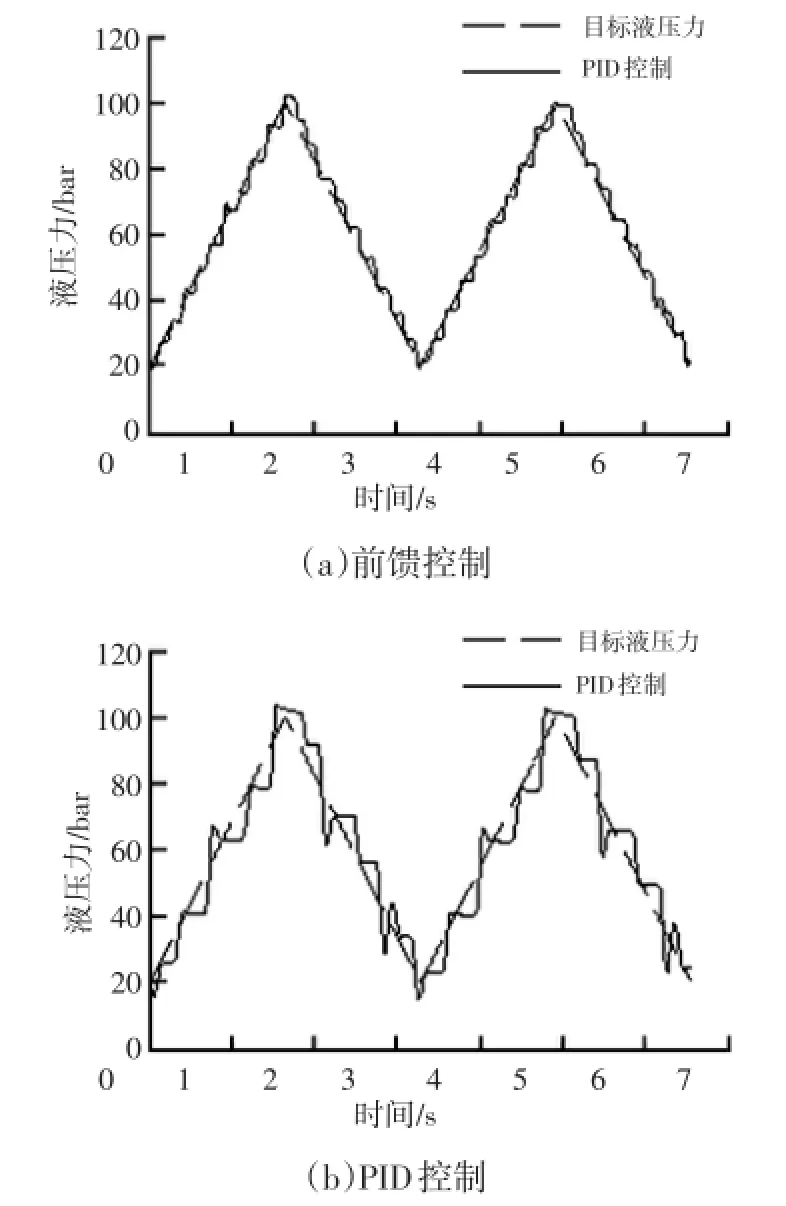

再取正弦波信号与三角波信号为目标信号,试验工况为:幅值分别为20~70 bar和20~100 bar,频率分别为0.3 Hz、0.6 Hz、1.0 Hz。使用前馈控制方法与PID控制方法进行跟踪控制,将试验结果进行对比,以跟踪目标信号的误差均方根作为评价指标。幅值为20~100 bar,频率为0.3 Hz的试验结果如图9和图10所示。

从图9和图10中可以直观地看出,PID控制方法能使液压力在大体趋势上跟踪目标信号,但波动较大,前馈控制方法则可使实际液压力仅在目标信号上下轻微波动,效果明显优于PID控制。

将各工况的试验结果整理得到表2,由表中数值可以看出,在不同幅值、不同频率下,前馈控制方法都明显优于PID控制方法,低频信号的跟踪优化效果好,优化率最高可达56%(优化率为前馈控制误差与PID控制误差的差值与PID控制误差的比值),低频信号的跟踪误差都保持在2 bar左右。这些结果都表明,基于前馈控制的液压力控制方法具有较好的控制效果。

图9 20~100 bar,0.3 Hz正弦波信号跟踪

图10 20~100 bar,0.3 Hz三角波信号跟踪

表2 三角波和正弦波跟踪结果误差均方根

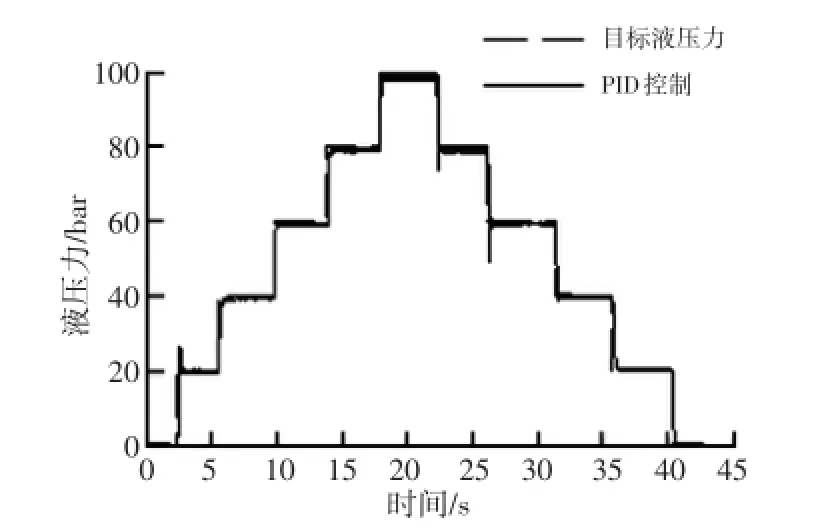

为了更好地体现压力调节的效果,进一步应用前馈控制法做了压力调节阶梯试验,结果如图11所示。由图11可以看出,在液压力变化时,系统能较快、较准确地达到目标值,在目标压力变化的初始阶段,压力超调量有时较大,但能够快速贴合目标值,并在目标值附近波动。阶梯试验的结果表明,该控制方法对于液压力不断突变的工况仍然能够实现较好的液压力控制。

图11 压力调节阶梯试验结果

5 结束语

本文基于对I-EHB系统的研究,提出了一种基于命令前馈控制的液压力控制方法,并通过试验证明了该方法对于液压力控制的有效性。

试验表明:

a.在阶跃工况中,基于命令前馈的液压力控制方法在响应速度和调节时间上,都优于PID控制方法,并且阶跃信号目标值越大,优势越明显;

b.该方法提高了液压力控制的准确性,有效控制了跟踪误差,低频时的误差均方根可以控制在2 bar左右,同PID控制方法相比,跟踪误差最大提高56%;

c.该方法对于高频信号的跟踪效果也明显优于PID控制,但与低频时的跟踪效果相比,差距明显。

本文提出的方法在对高频信号的跟踪效果与低频信号跟踪效果上的差距是由系统摩擦所致,后期的研究可以建立合适的摩擦模型(如Stribeck模型),根据模型对不同目标液压力下的摩擦力进行预测,从而进一步消除摩擦的影响。

参考文献

1林逸,沈沉,王军,等.汽车线控制动技术及发展.汽车技术,2005(12):1~3,43.

2Ohtani Y,Innami T,Obata T,et al.Development of an Elec⁃trically-Driven Intelligent Brake Unit.SAE International,Beijing,2011.

3Linkenbach S,Drumm S.BRAKE SYSTEM FOR MOTOR VEHICLES.US Patent.US 2013/0147259 Al.2013-06-13.

4金智林,郭立书,施瑞康,等.汽车电控液压制动系统动态性能分析及试验研究.机械工程学报,2012(12):127~132.

5汪洋,魏民祥.基于联合仿真的EHB系统轮缸压力模糊PID控制研究.公路与汽运,2010(6):12~15.

6赵海涛.汽车电子液压制动系统跟随特性的实验研究[学位论文].吉林大学,2011.

7刘茜.ESC液压调节单元的特性分析与液压力控制研究[学位论文].同济大学,2014.

8Xueling G,Xiong L,Xu S,et al.Design and Experiment of Electro-Hydraulic Brake system.IEEE Conference and Ex⁃po,Beijing,2014.

9余卓平,徐松云,熊璐,等.基于颤振补偿的集成式电子液压制动系统控制.同济大学学报(自然科学版),2015(7):1063~1068.

10Cheng M Y,Tsai M C,Chiu I F.Design and implementa⁃tion of command and friction feedforward control for CNC motion controllers.Control Theory and Applications,IEE Proceedings,2004,151(1):13~20.

11李刚俊.一种基于摩擦模型的谐波传动脉冲控制器的设计.机械传动,2010(3):35~38.

(责任编辑斛畔)

修改稿收到日期为2016年3月28日。

中图分类号:U463.5

文献标识码:A

文章编号:1000-3703(2016)07-0007-05

Hydraulic Control of Integrated Electronic Hydraulic Brake System Based on Command Feed-forward

Yu Zhuoping,Huang Jie,Xiong Lu,Xu Songyun

(Tongji University,Shanghai 201804)

【Abstract】A control method based on command feed-forward is proposed to improve the hydraulic pressure control of integrated electronic hydraulic brake system(I-EHB).Based on previous research,we simplify the system to first order system,and the theoretical design of the command feed-forward controller is carried out.We use this method to test to track different target signals on the existing system test platform,and compare with PID control method.The experimental results show that the signal tracking error is much less than that with PID control.Therefore,this method can effectively control the hydraulic pressure of I-EHB system.

Key words:Integrated electronic hydraulic brake system,Command feed-forward,Hydraulic pressure control