汽车内水切密封条振动异响研究

潘坡(泛亚汽车技术中心有限公司,上海 201201)

汽车内水切密封条振动异响研究

潘坡

(泛亚汽车技术中心有限公司,上海 201201)

【摘要】为寻找内水切密封条异响的根源,结合物理模型及振动微分方程分析了异响机理,概括了控制异响的3种手段。运用DFSS方法,识别出解决异响的机会和锁定研究对象,定义了客户要求及对应的工程指标,并通过市场上主流品牌的设计对标归纳出异响的控制因子,考虑钣金、内饰板和玻璃的制造偏差,利用FEA工具评估了系统在玻璃升降激励下的位移变化量,找到了消除异响的稳健设计,经验证证明,解决方案有效。

主题词:六西格玛设计内水切密封条异响摩擦振动稳健性

1 前言

随着汽车工业的迅速发展和人们生活水平的提高,轿车用户对产品的感知质量和使用舒适性要求越来越高,振动异响成为衡量汽车品质的一项重要指标[1]。异响是指非正常、不必要的声音,这些声音令乘客感到厌烦、不安或不愉悦[2]。

密封条系统是汽车不可缺少的组成部分,承担着消除异响的功能。然而,各类与密封条相关的异响问题已成为主机厂及供应商需要共同面对且亟待解决的难题[3]。大量的异响发生在汽车制造和使用过程中,传统的发现问题再解决的方式带来了较大的返修费用和不良影响[4]。在设计开发的前期,从异响的根源出发,利用先进的设计方法、稳健的开发优化方案是攻克异响的关键。

2 异响机理讨论

本文讨论车门玻璃与内水切密封条之间的异响问题,玻璃升降过程中与密封条表面相互摩擦振动发出的吱吱声属于Squeak摩擦振动异响。Squeak异响是汽车内、外饰最常见的3种异响形式之一,是两个零件或表面以粘-滑的方式相互摩擦振动而发出的吱吱声[4,5]。

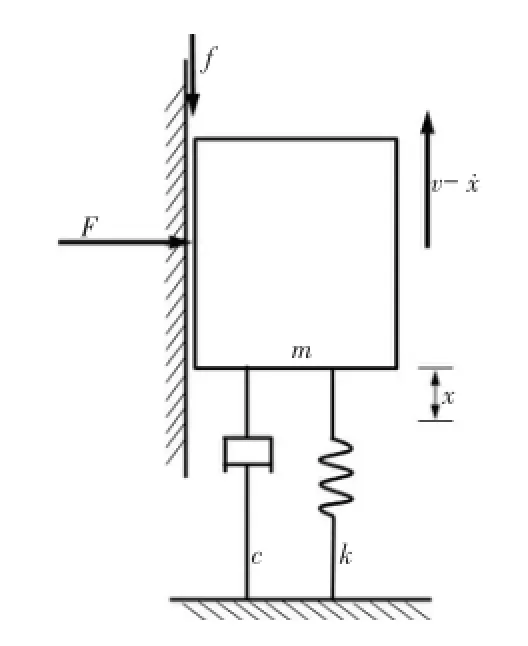

图1是一种典型内水切密封系统的示意图,该系统由车门玻璃、内水切密封条、门钣金和内饰板组成,该系统可简化为图2所示的物理模型。

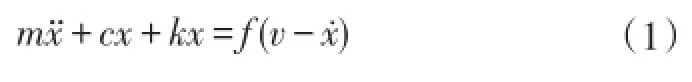

图1 内水切密封系统组成示意

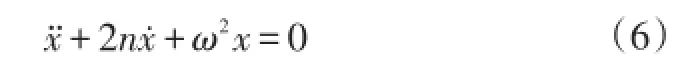

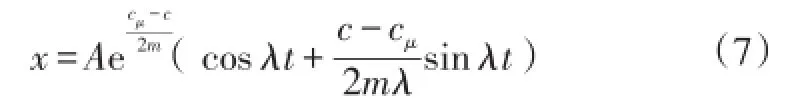

将内水切密封条视作受摩擦力作用的单自由度振动系统,门钣金以及内饰板带动密封条(等效质量m)相对玻璃作沿玻璃表面方向的运动,取密封条未发生弹性变形的位置作为坐标原点,ẋ为振体(内水切密封条)的运动速度,v为稳定滑动速度,(v-ẋ)为振体在与玻璃的接触面上的相对运动速度,内水切唇边的绒毛与玻璃的接触面视作非光滑接触面,F为玻璃对密封条的法向反力,等效于密封条的压缩载荷,k、c分别为系统的等效刚度系数和等效阻尼系数,摩擦力与相对运动速度(v-ẋ)是非线性的,记作 f(v-ẋ),根据机械振动和噪声学[6],振动微分方程表达为:

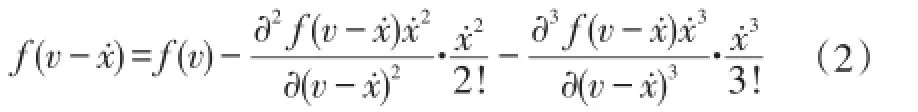

根据泰勒级数展开,将f(v-ẋ)幂次展开得到:

由于振动为微幅振动,v>ẋ,略去式(2)中二次以上的高阶项,代入式(1)得:

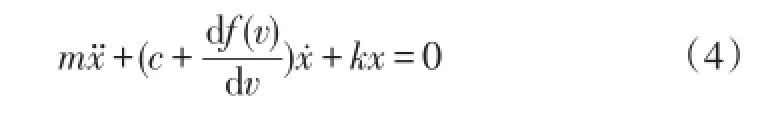

考虑到自激振动与初始扰动无关,略去与自激振动相关的初始状态项 f(v),式(3)可以写成:

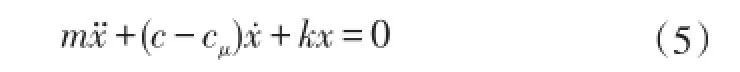

假设摩擦力特性曲线在某段内具有负斜率cμ,则式(4)可表示为:

当n2<ω2时,其通解用三角函数形式展开为:

图2 玻璃升降系统物理模型

国内外摩擦振动学术界比较一致的观点是,摩擦振动是由摩擦力-相对滑动速度曲线的负斜率引起的[7~9]。玻璃升降过程中,滑动摩擦力随相对速度的变化而变化,存在随速度下降的摩擦特性曲线是产生摩擦异响的先决条件[10]。当摩擦力-滑动速度曲线具有下降趋势时,(c-cμ)小于零,密封条振动系统的阻尼为负值,微小的扰动都会使得振体位移变化量越来越大,产生如式(7)的振动。但位移变化量不会一直增大,当位移量增大到一定程度时,密封条形变能量积累到足够大,摩擦力的变化会使密封条产生滑移而释放能量,粘-滑运动伴随着能量的储存与释放,从而导致振动异响。反之,当(c-cμ)大于零时,系统是稳定的,任何扰动经过一定时间后都会衰减。

控制异响最根本的办法是控制振动体本身,从密封条角度控制或减小异响的手段有:

a.改变摩擦特性以减少或避免摩擦力-滑动速度曲线出现负斜率。在实际问题解决过程中,在异响的摩擦面上涂润滑油能够消除异响,润滑油可以作为临时的抑制措施,长期正式措施需要选择合理的绒毛或涂层做接触部位(图1中的密封条绒毛)。通过更改或优化摩擦表面,减少摩擦力-滑动速度曲线负斜率的出现,能够消除异响。

b.改变惯性力、粘性阻尼、弹性力与滑动摩擦力的关系,从而改变密封条与玻璃之间的相互作用力和阻尼来控制自激振动。通过密封特征(图1中的密封条唇边)的设计优化,将压缩载荷、唇边与玻璃的干涉量及夹角和唇边的形变空间等设计参数调整到合理范围,文献[3]就是通过唇边优化解决异响问题的案例。

c.控制和减小水切基体部位(图1中密封条骨架、夹持齿和内饰支撑结构)受到激励后的位移变化量以减小振幅,从而减弱或消除异响。

实践中发现,多数与内水切密封条相关的异响归因于以上3个因素中的1个或多个,密封条摩擦表面的材料选择不当、唇边设计不合理或基体位移变化量大,任何一处设计不合理都有可能造成玻璃升降异响。消除异响是系统工程,往往需要1个或多个六西格玛设计(design for six sigma,DFSS)项目寻找最优解,如此才能获得客户需要的稳健产品。

3 六西格玛设计

DFSS方法聚焦在不增加成本的前提下通过调整可控的设计变量的名义值与优化容差性来改善产品质量、达到客户期望,在提高前期设计质量和降低使用成本方面能够发挥巨大功效。李玉强等介绍了DMADOV流程的六西格玛稳健设计[11],张代胜等利用Taguchi方法对汽车悬置系统进行稳健优化[12],与以上稳健设计优化的流程有所不同,本文采用的是DFSS IDDOV稳健设计方法[13,14]。

3.1识别机会

在对某车型近400个样本的检查中发现,不足1%样本数量的车门出现玻璃升降过程中与内水切的异响问题,针对出现异响的车门,经检查发现其内水切位置不稳定,有旋转现象发生,且在玻璃升降过程中内水切骨架部位有振动,故此将研究范围设定在密封条骨架、夹持齿和内饰支撑结构,即密封条的基体部分,并保持系统的其他零件和密封条的其他部位不变。本DFSS项目交付物为寻找基体部分的位移变化量小的设计,消除失效车上的异响,同时任何更改不能对系统的密封和玻璃升降等其它功能有减弱或不利影响。

3.2定义要求

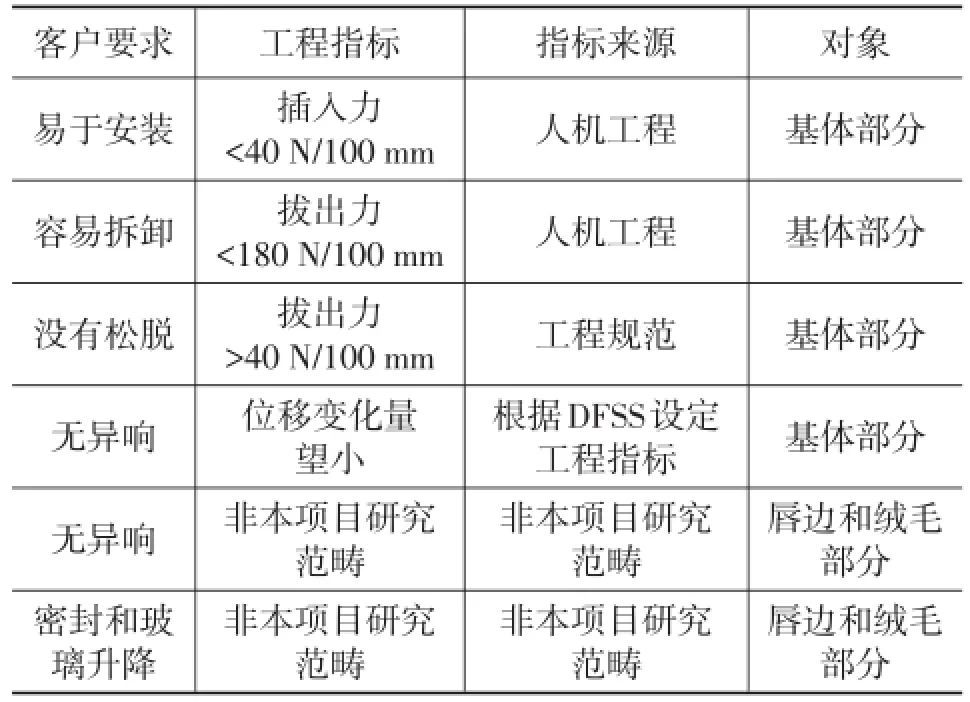

针对内水切密封条的潜在更改部位,在汽车制造过程中,操作人员希望安装力小;维修过程中,应易拆卸、安装;在售后市场,希望固定可靠,无松脱;用户希望无异响。在工程操作层面,以上各客户要求对应表1所示的工程指标,满足工程指标即能满足客户要求。设计方案需同时满足插入力、拔出力和位移变化量等要求。

表1 客户要求与工程指标

3.3开发概念

将表1列举的客户要求和工程指标作为开发概念的指导标准,方案选择必须从上述标准出发,并结合市场上主流品牌车型的设计对标进行。

经过对主流品牌车型的调研发现,近几年内水切密封条的基体都较普遍地采用了不含金属的轻量化塑料骨架。在材料选择上,骨架采用主流设计普遍应用的聚丙烯塑料(PP)。

密封条支撑内饰的匹配特征有3种:泡泡状、唇边状和内饰板直接压在n型骨架上。鉴于客户希望获得更优的密封功能,支撑内饰板的匹配特征推荐采用泡泡状或唇边状。

基体骨架内部的夹持特征:唇边的数量一般每侧为2个或3个,且比较普遍为一侧唇边长,适合提供较大的保持力,另一侧唇边短,适合提供精确定位。

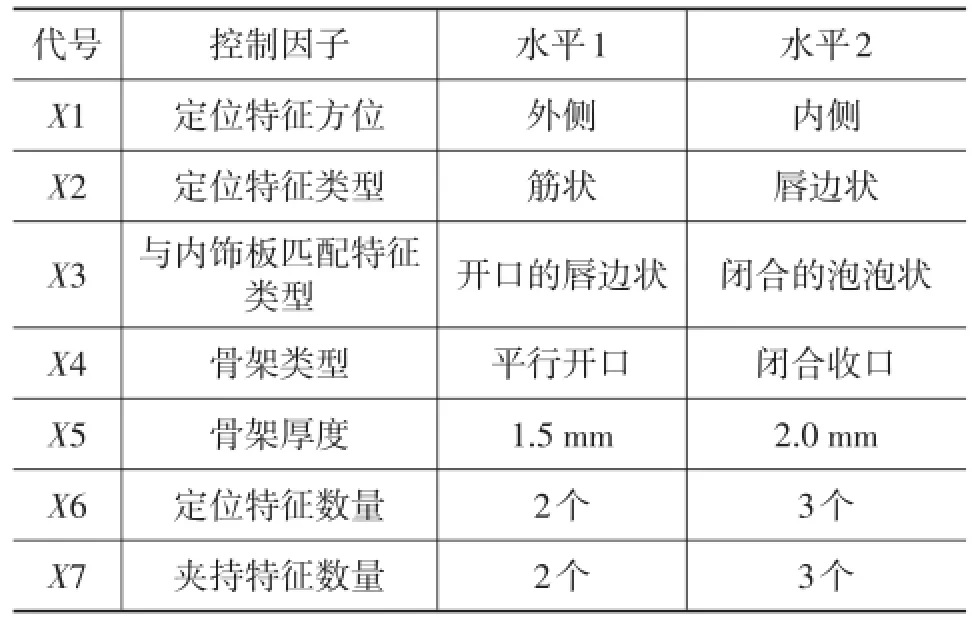

集成主流品牌现有设计上的优势,基体部分的设计可以归纳为影响客户要求和工程指标的7个因素,见表2。

3.4优化设计

针对前述的7个因素,各设定2个水平,根据团队头脑风暴和专家会议讨论以及与业内同类设计的对标分析,表2中每个控制因子的2个水平能够涵盖设计意图和项目需求。

表2 控制因子策略

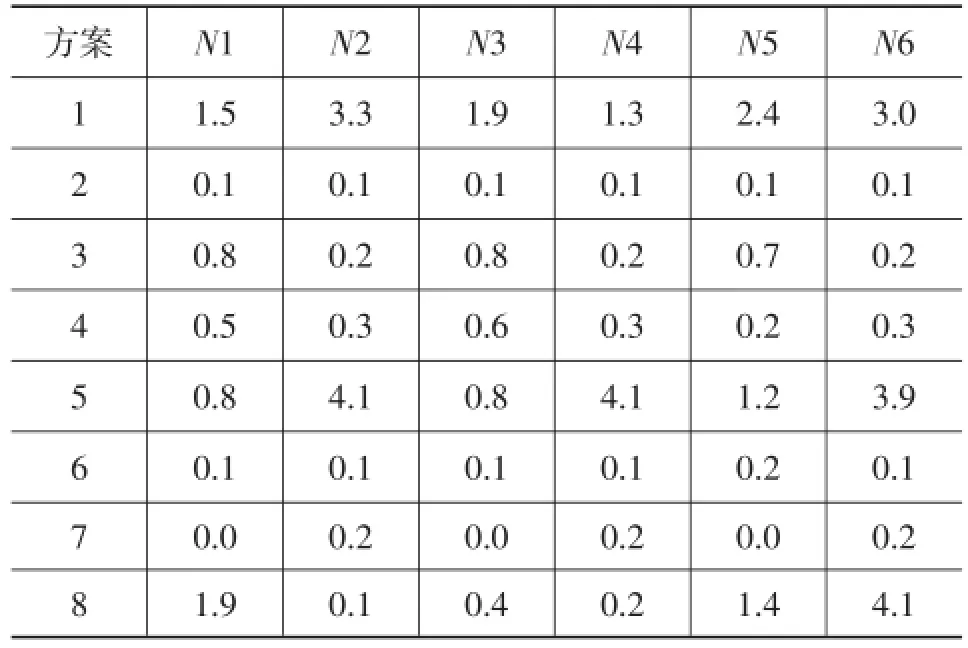

选取L8列表,采用标准的设计元素形成表3所示的8个方案,唇边和绒毛部分都相同,其中方案3是有一定异响概率的设计。首先采用MSC.MARC工具进行各方案插拔力的有限元分析,并统一优化夹持特征,以满足工程指标对插拔力的要求,为位移变化量的分析优化作准备。

表3 方案设计

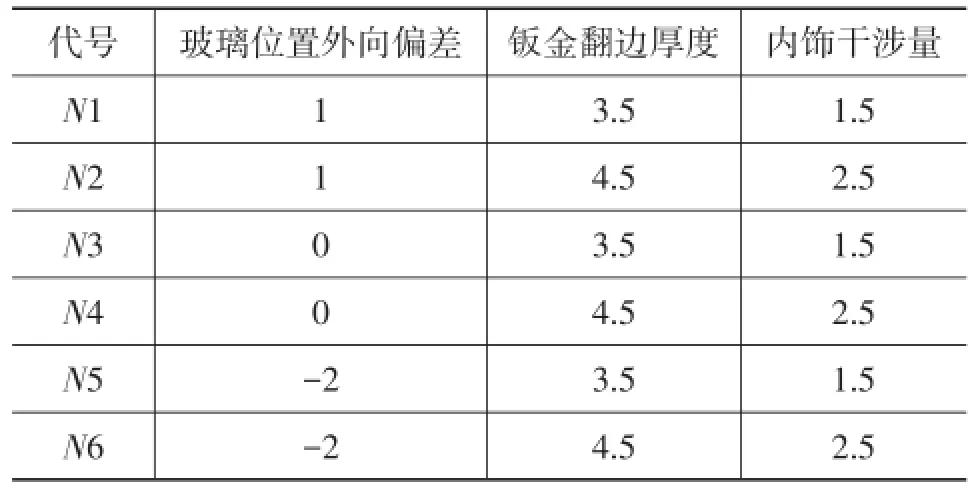

针对内饰板的位置偏差,设定其与密封条的干涉量分别为2.5 mm和1.5 mm这2种水平。2种噪声因子组合起来,最恶劣的噪声组合为3.5 mm的翻边厚度配合1.5 mm的内饰板干涉量,最优的噪声组合为4.5 mm的翻边厚度配合2.5 mm的内饰板干涉量。

玻璃的位置同样存在偏差,其位置不同对密封条系统输入的激励也不同,设定玻璃位置在设计位置、设计位置偏向车外1 mm、设计位置偏向车内2 mm共3个水平。

组合以上噪声因子,得到N1至N6共6种噪声水平,见表4。

表4 噪声因子组合方案 mm

该内水切密封条属于小截面长型零件,接近于平面应变,单元尺寸选取0.5 mm,在二维分析中选用Herrmann单元,骨架为聚丙烯(PP)材料,弹性体硬度均为70 HSA,几何模型如图3所示。在分析时,认为钣金、内饰件和玻璃是刚体,密封条与玻璃相互作用而没有相互渗透。玻璃面与密封条唇边之间相对运动,钣金翻边平行于玻璃面,用滑动摩擦模拟,摩擦系数采用0.8。分别计算8个方案、6种噪声工况下点1的位移变化量,得到表5所示的结果。

图3 密封条FEA分析几何模型

DFSS方法用信噪比(S/N)作为系统的稳健性指标,信噪比越大,系统的变差越稳定。位移变化量越小的设计,异响对各偏差越不敏感,越不容易发生。位移变化量的质量特性服从正态分布,并且特性值越小越好,属于望小特性。望小特性响应信噪比公式为:

式中,yi为响应符号,即位移变化量。

由式(8)可得信噪比及各工况下位移变化量的均值,见表6。

表5 位移变化量 mm

表6 信噪比和位移变化量均值

图4为位移变化量的信噪比点图,由图4可知,控制因子X4、X5、X6、X7是影响设计稳健性和变差的显著因子,对位移变化量最稳健的设计需要包含X42、X52、X62、X71。按照稳健性理论,显著控制因子的增益可预测最优设计的信噪比,从点图取值,最优设计的信噪比为S/N=6.3+5.5+2.3+9.9+3.9=27.9。

与方案3相比,方案2和方案6的信噪比和位移变化量的均值都有很大的改进,根据稳健性获益计算公式

式中,σopt为优化后的系统输出变差;σbase为优化前的系统变差;G为2个方案相比系统获益的信噪比。

在信噪比上15.4 dB的提升相当于减少约83%的变差。从位移变化量的信噪比和位移变化量的均值来看,最优设计(X11-X21-X32-X42-X52-X62-X71)和方案2、方案6的位移变化量小,系统的响应对各噪声工况稳健,

这3个设计方案都是可选的稳健设计。值得一提的是,最优设计不在8个方案的列表之内,应用该方案前需要确认各性能是否满足表1的要求。

图4 信噪比点图

3.5确认

针对3个可选的稳健设计,零件供应商制造工艺评估认为,方案2内饰匹配唇边比泡泡更易于制造,且尺寸稳定性高。在确认阶段,选择方案2进行物理台架的插拔力测试,测得结果为插入力22 N/100 mm、拔出力106 N/100 mm,满足表1的工程指标要求。

根据FEA测试的结果,方案2在各工况下的位移变化量0.1 mm在所有设计中最小,稳健性最高,将0.1 mm推荐为位移变化量的工程指标,用FEA工具探测,补充为表1中可量化的工程指标。内水切密封条异响为小振幅振动,由于测试条件限制,很难通过实物台架测试测量到方案2在上述工况下的位移。方案2的产品在各失效车门上反复升降玻璃发现15 sone以上声音来自玻璃升降系统的启动和堵转,原有与内水切密封条相关的刺耳的尖锐异响消失,表明方案2较方案3更为稳健,说明位移变化量的减小可提升异响稳健性,且方案2各项指标均满足了客户需求和DFSS项目指标的要求。

参考文献

1庞剑.汽车噪声与振动.北京:北京理工大学出版社,2008: 11~15.

2任锡娟,刘斌,沈沉.汽车内饰件振动异响探测方法研究.上海汽车,2015(5):7~10.

3陈宗好,时西芳,潘英.车门内挡水异响影响因素及设计要点.汽车实用技术,2015(6):1~3.

4Kavarana F,Rediers B.Squeak and rattle-state of the art and beyond.SAE Technical Paper,1999.

5Gosavi S S.Automotive buzz,squeak and rattle(BSR)detec⁃tion and prevention.SAE Technical Paper,2005.

6赵攻,周海亭,陈光冶,等.机械振动与噪声学.2004:210~247.

7Trapp M,Chen F.Automotive buzz,squeak and rattle:mech⁃anisms,analysis,evaluation and prevention.Oxford:Butter⁃worth-Heinemann,2011.

8Ibrahim R A.Friction-induced vibration,chatter,squeal,and chaos—part II:Dynamics and modeling.Applied Me⁃chanics Reviews,1994,47(7):227~253.

9陈光雄,周仲荣,谢友柏.摩擦噪声研究的现状和进展.摩擦学学报,2000,20(6):478~481.

10温诗铸,黄平.摩擦学原理.北京:清华大学出版社,2002:291.

11Yuqiang L,Zhenshan C,Dongjuan Z,et al.Six sigma opti⁃mization in sheet metal forming based on dual response sur⁃face model.Chinese Journal of Mechanical Engineering,2006,19(2):251~255.

12张代胜,张旭,王浩,等.基于Taguchi方法的动力总成悬置系统稳健优化.汽车工程,2014,36(4):475~480.

13Chowdhury S.The power of design for six sigma.Chicago:Dearborn Trade,2002.

14Gremyr I.Exploring design for Six Sigma from the view⁃point of Robust Design Methodology.International Journal of Six Sigma and Competitive Advantage,2005,1(3):295~306.

(责任编辑斛畔)

修改稿收到日期为2016年1月18日。

中图分类号:U463.83

文献标识码:A

文章编号:1000-3703(2016)07-0036-05

Research on Vibration Squeak of Automotive Inner Belt Sealing Strip

Pan Po

(Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai 201201)

【Abstract】To identify the source of vibration squeak of inner belt sealing strip,we analyze mechanism of squeak through physical model and oscillatory differential equation of frictional vibration and summarize three solutions of controlling door inner belt squeak.By using the method of DFSS,we identify the opportunity of resolving the squeak,define the customers’requirements and related engineering metrics,and induce the control factors through benchmarks of major brands on the market.With consideration of the manufacturing deviation of door sheet metal,interior trim panel and glass,the displacement of the system during window glass lifting is evaluated with FEA.A robustness design to eliminate squeak is found,which is proved effective by verification.

Key words:DFSS,Inner belt seal,Squeak,Frictional vibration,Robustness