簧片式柔性转子发动机性能影响因素分析

王东杰, 左正兴, 靳雁松, 贾 川, 吕志鸿

(1.中国北方车辆研究所,100072 北京;2.北京理工大学机械与车辆学院,100081 北京)

簧片式柔性转子发动机性能影响因素分析

王东杰1,左正兴2,靳雁松1,贾川1,吕志鸿1

(1.中国北方车辆研究所,100072 北京;2.北京理工大学机械与车辆学院,100081 北京)

介绍了微小型簧片式柔性转子发动机的样机结构及工作原理.基于发动机工作过程热力学模型获得理想工况性能特性,并对发动机性能影响因素进行了定性与定量分析,得到了发动机点工况性能指标.结果表明:单缸排量为1.77 cm3、设计转速为3 000 r/min时的理想工况下发动机单缸输出功率为81.4 W,指示效率为24.38%,传热能量损失占到输入总能量的18.34%;在0.02 mm2漏气面积下,漏气造成的功率损失为理想工况输出功率的32.4%;燃烧持续时间与点火角度的合理匹配可以提高发动机性能指标.

簧片式柔性转子发动机;热力学模型;性能

近年来,尺度微小、储能高、质量轻、可变功率输出的动力系统受到人们的青睐,在民用工业系统、电子产品、航空航天、军事装备等领域有着广泛的用途,作为电池的替代品,具有能量密度高、功率输出稳定、使用寿命长等优点.对此,国外及国内部分研究机构正对微型动力系统进行着开发与探索,提出了多种样机结构,其中具有代表性的美国加州大学伯克利分校、麻省理工学院、密歇根大学等分别就微型三角转子发动机[1]、微型燃气轮机[2]、微型摆式发动机[3]进行了理论与试验研究.针对现有传统发动机及微型动力系统的特点,本研究提出的簧片式柔性转子发动机[4]为一种新概念内燃式动力机械,其简洁的概念设计和简单的几何构型使其易于向微小型化发展,设计中引入的弹性簧片,实现了燃烧室由全刚性向半柔性化过渡.

相对于传统的往复式发动机,簧片式柔性转子发动机摒除了将活塞往复运动转化为旋转运动的曲柄连杆机构以及往复运动带来的惯性问题,同时直接输出的旋转运动,避免了三角转子发动机偏心结构所带来的振动及结构复杂性问题.

1 结构原理及样机设计

簧片式柔性转子发动机同传统的内燃式发动机工作原理相似,通过进入燃烧室的可燃混合气的压缩、燃烧、膨胀做功驱动转子及与其固联的定心输出轴转动,实现燃料的化学能向机械能的转换.

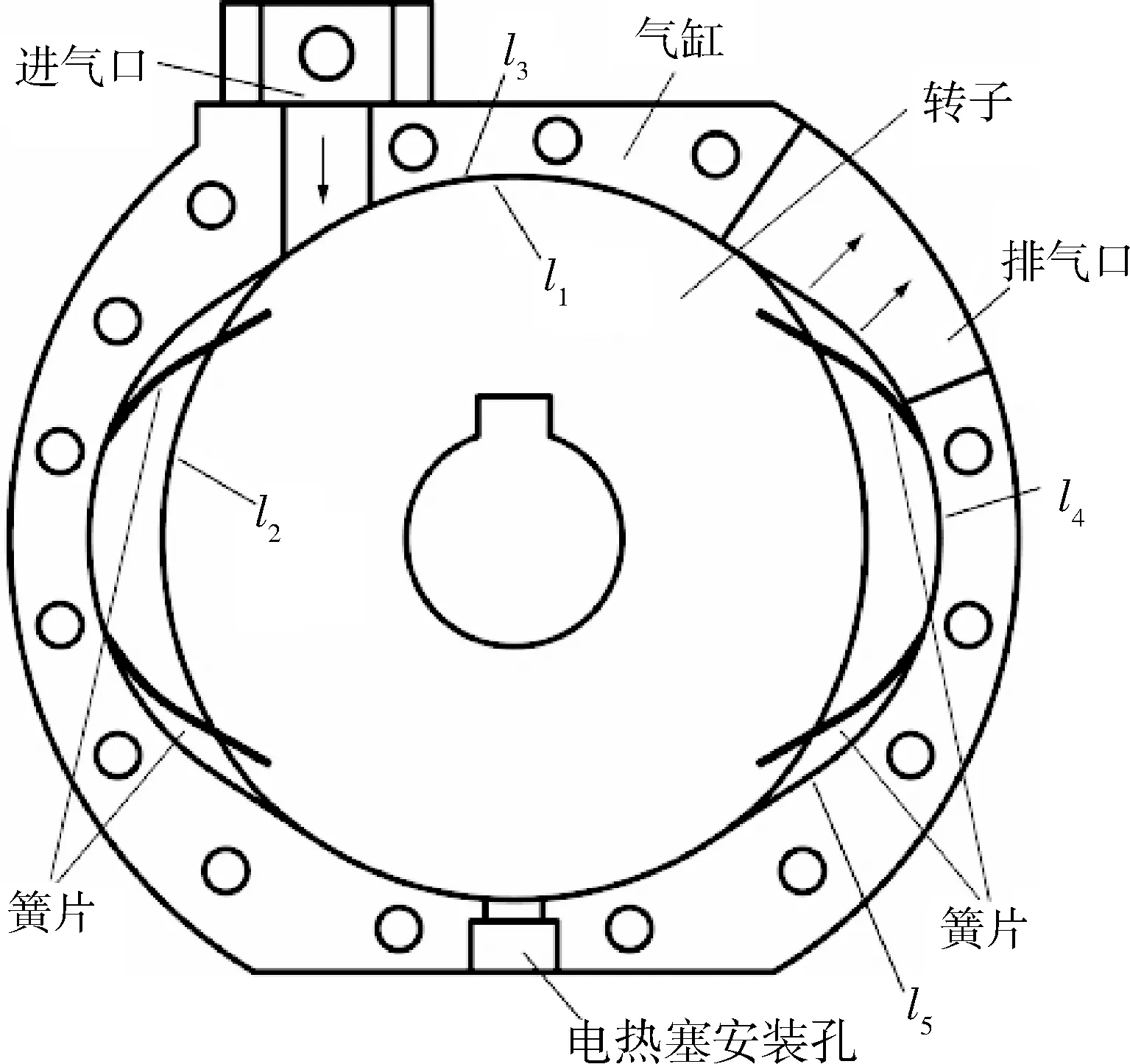

簧片式柔性转子发动机由前端盖、后端盖、转子、簧片、缸体、输出轴、飞轮等部件组成,如图1所示.转子、前后簧片、缸体、前后端盖共同围成燃烧室,簧片一端固定于转子的沟槽中,另一端依靠自身的弹性与气缸相接触,图2为簧片-转子装配示意图.转子逆时针转动时,带动弹性簧片沿着气缸壁滑动,气缸则依靠其型线对簧片施加作用力,迫使簧片发生弯曲变形,以此改变燃烧室容积,实现可燃混合气的进气、压缩、膨胀及排气过程.

图1 簧片式柔性转子发动机结构设计图

图2 气缸-转子-簧片装配示意图

簧片式柔性转子发动机的点火方式采用电热塞点火,进气方式采用化油器式自然吸气,以简化发动机的点火及进气控制.

根据发动机样机结构及性能设计指标,以输出轴中心为坐标原点,转子型线关于纵坐标轴对称,由以原点为圆心、25 mm为半径的圆弧l1和以(2.2,0)为圆心、26.6 mm为半径的圆弧l2围成,其方程分别为:

(1)

式中:x1为转子火力侧型线l2与横坐标轴交点坐标;x2为转子火力侧型线l2与非火力侧型线l1交点横坐标.

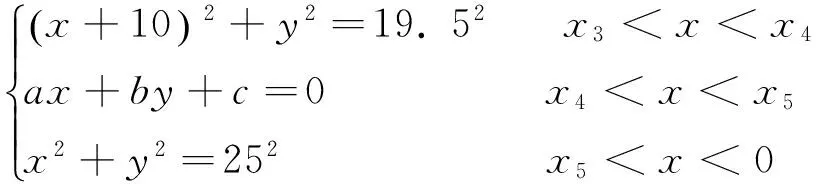

气缸型线方程关于两坐标轴对称,其在第二象限内由三部分组成,分别是以原点为圆心、半径为25 mm的圆弧l3、以(-10,0)为圆心、半径为19.5 mm的圆弧l4以及两圆弧的公切线l5,其方程分别为:

(2)

式中:x3为气缸左侧型线l4与横坐标轴交点坐标;x4为公切线l5与气缸左侧型线l4交点横坐标;x5为公切线l5与气缸上侧型线l3交点横坐标.

进气口位于气缸上侧型线l3上,并与上侧型线l3与公切线l5的交点相邻,可以保证进气口在压缩过程中转子完全封闭,防止可燃混合气进入非燃烧空间,同时转子与气缸的配合可以防止气体在气缸内窜动.

2 燃烧室容积计算

发动机中簧片的柔性特点决定了燃烧室容积的变化规律,对簧片的变形计算成为容积计算的重要环节.

将簧片-转子看作为悬臂梁结构,在工作过程中始终保持完全弹性.不考虑簧片工作过程中复杂的动力学特性,将其变形视作静力学行为,在簧片自由端施加集中载荷,由于簧片的几何非线性特性,其满足欧拉-贝努利方程:

(3)

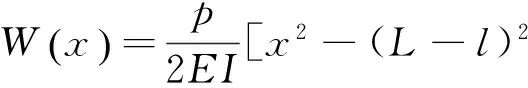

求解得:

(4)

(5)

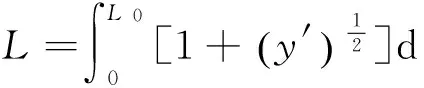

同时,簧片长度满足弧长积分方程

(6)

式中:M为簧片自由端弯矩;p为簧片自由端集中载荷;EI为簧片弯曲刚度;l为簧片自由端水平位移;L为簧片悬置段积分长度;L0为簧片悬置段实际长度;y为簧片挠度.

W(x)为簧片自由端水平位移l的函数,采用试差法[5],编制Matlab计算程序,通过在悬臂梁自由端逐步施加载荷,在每一载荷步内计算水平位移l,以常数簧片长度为拟合量,计算得出簧片的挠度曲线,积分得到燃烧室容积.计算得到的燃烧室容积随输出轴转角的变化曲线如图3所示.

将转子-簧片组件转动过程中燃烧室容积的变化规律与发动机工作过程中的进气行程、压缩行程、膨胀做功行程、排气行程相结合来考虑,那么,以转子火力侧型线l2中点为定位标准点,各行程对应的输出轴转角如图4所示,燃烧室转动一周即完成一个工作循环.

3 工作过程数学模型

3.1基本方程

假设燃烧室内工质为均匀混合理想气体,整个系统内工质的状态参数仅为时间的函数,与空间位置无关,即任一瞬时缸内工质的成分、压力、温度是相同的.

压缩与膨胀阶段热力学方程为:

(7)

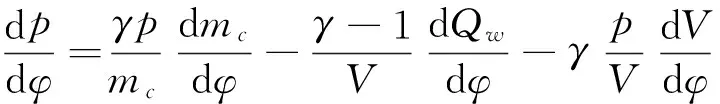

燃烧阶段热力学方程为:

(8)

簧片式柔性转子发动机的工作过程中排气与进气无重叠角度,推得排气阶段热力学方程为:

(9)

进气阶段热力学方程为:

(10)

式中:φ为输出轴转角;mc为燃烧室内气体质量;Qc为已燃气体释放出的热量;Qw为燃烧室内工质与壁面的传热损失;p、V、T分别为燃烧室压力、容积、温度.

3.2燃烧放热模型

由于内燃机中实际燃烧过程的复杂性,目前尚无法对燃烧规律进行精确描述,就本文研究目的而言,采用韦柏燃烧规律模拟实际燃烧放热过程以预测簧片式柔性转子发动机综合性能参数是可以接受的[6].

工质燃烧放热随输出轴转角的变化量由燃料质量mf,cycle、燃料低热值LHV以及瞬时燃烧放热百分比x决定,其数学模型为:

(11)

韦柏从化学反应动力学观点出发,推导出半经验燃烧函数方程式[7]:

(12)

式中:Qc为燃烧室内可燃混合气放热量;φ为输出轴转角;φVA为燃烧开始角;φVE为燃烧终止角,m为形式参数.

3.3传热模型

簧片式柔性转子发动机的传热过程主要包括燃气与受热零部件内壁面的对流传热、零部件内部的导热以及零部件外壁面与空气的对流传热.

簧片式柔性转子发动机缸内传热模型将选用Hohenberg[8]公式进行计算:

(13)

式中:hgas为对流换热系数,srotor、sspring、scylinder、scover分别为转子、簧片、气缸与端盖火力面面积,Trotor、Tspring、Tcylinder、Tcover分别为转子、簧片、气缸、端盖平均温度.

受热零部件内壁面换热系数采用Woschni方程式:

hgas=130d-0.2p0.8T-0.53

(14)

式中:V1为压缩始点工质容积;Vh为气缸工作容积;p1为压缩始点工质压力;T1为压缩始点工质的温度;pm为倒拖工况工质压力;vm为转子转速;d为燃烧室当量直径.

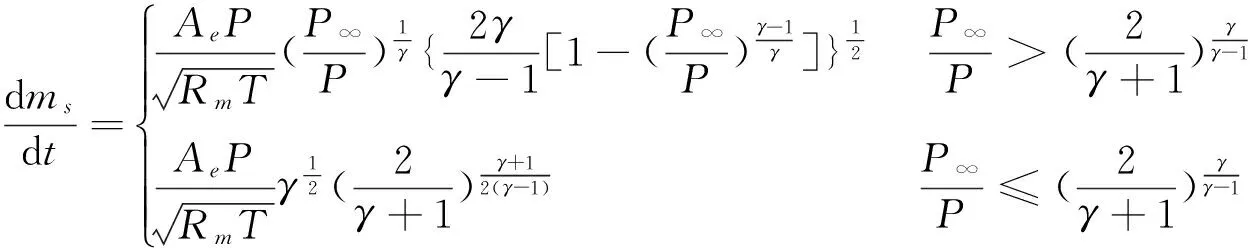

3.4漏气模型

发动机运行过程中气体的泄漏按一维稳定流动来考虑.根据连续性方程,气体通过截面的质量流量相同.对缝隙区,可看为渐缩性喷管,出口流量计算公式[9]为:

(15)

式中:ms为漏气质量;Ae为缝隙面积;Rm为气体常数;P∞为外界大气压力.

当缝隙流动处于超临界状态时,缸内气体以当地声速流过气缸与活塞之间的缝隙,漏气流量只取决于缸内气体状态和缝隙面积,与外界气体状态无关.

3.5初始及边界条件

当利用热力学模型进行簧片式柔性转子发动机工作过程数值模拟时,初始条件及边界条件关系着仿真结果的正确与否.仿真采用的初始及边界条件见表1,其中燃烧室各部件壁面温度通过边界流固耦合传热迭代计算得到[10].

表1 性能仿真初始及边界条件

3.6理想工况性能计算

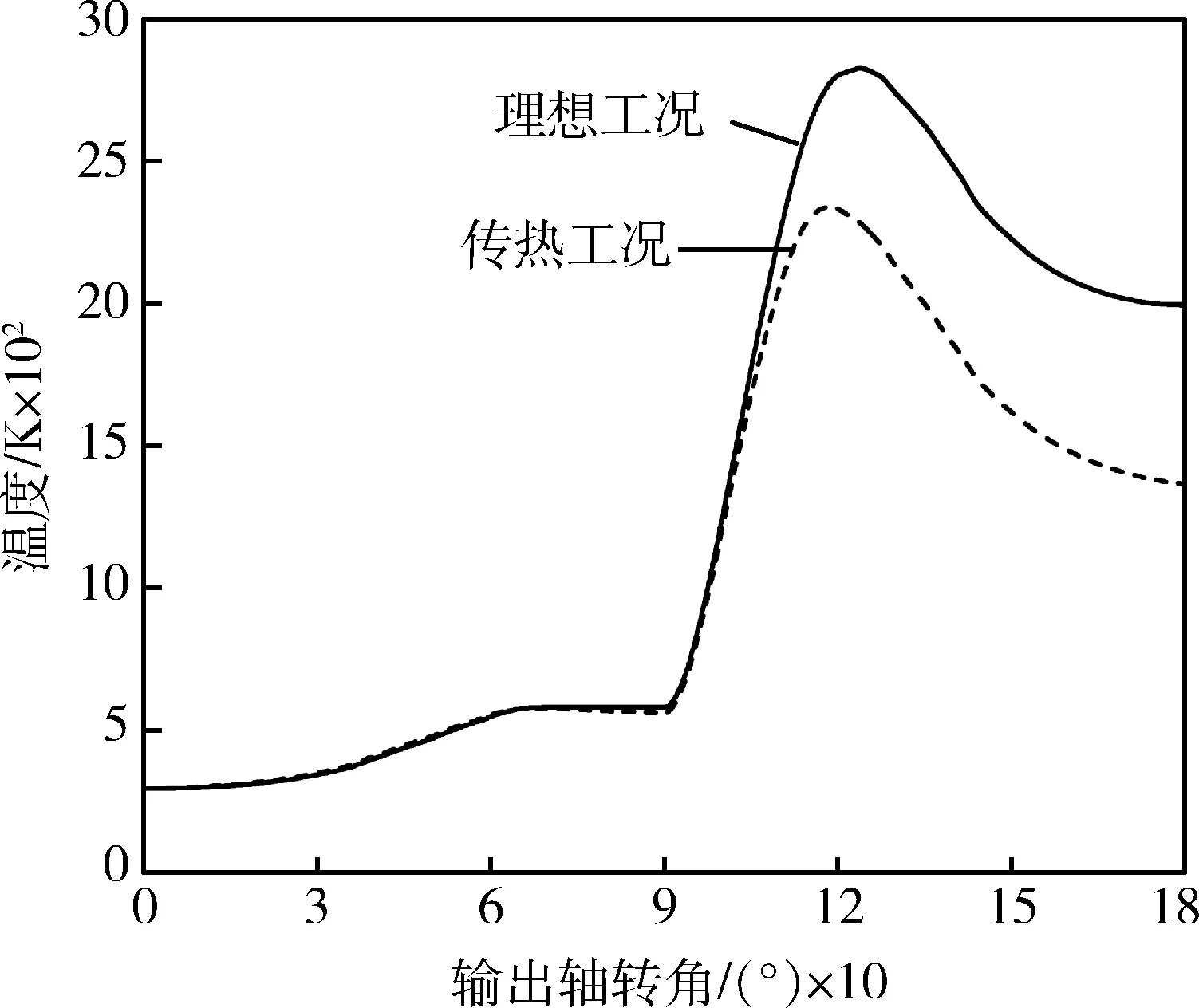

理想工况下,不考虑漏气、传热、摩擦等引起的能量损失,假设发动机在压缩与燃烧做功行程中处于绝热状态,燃烧瞬时温度与压力曲线如图5所示.

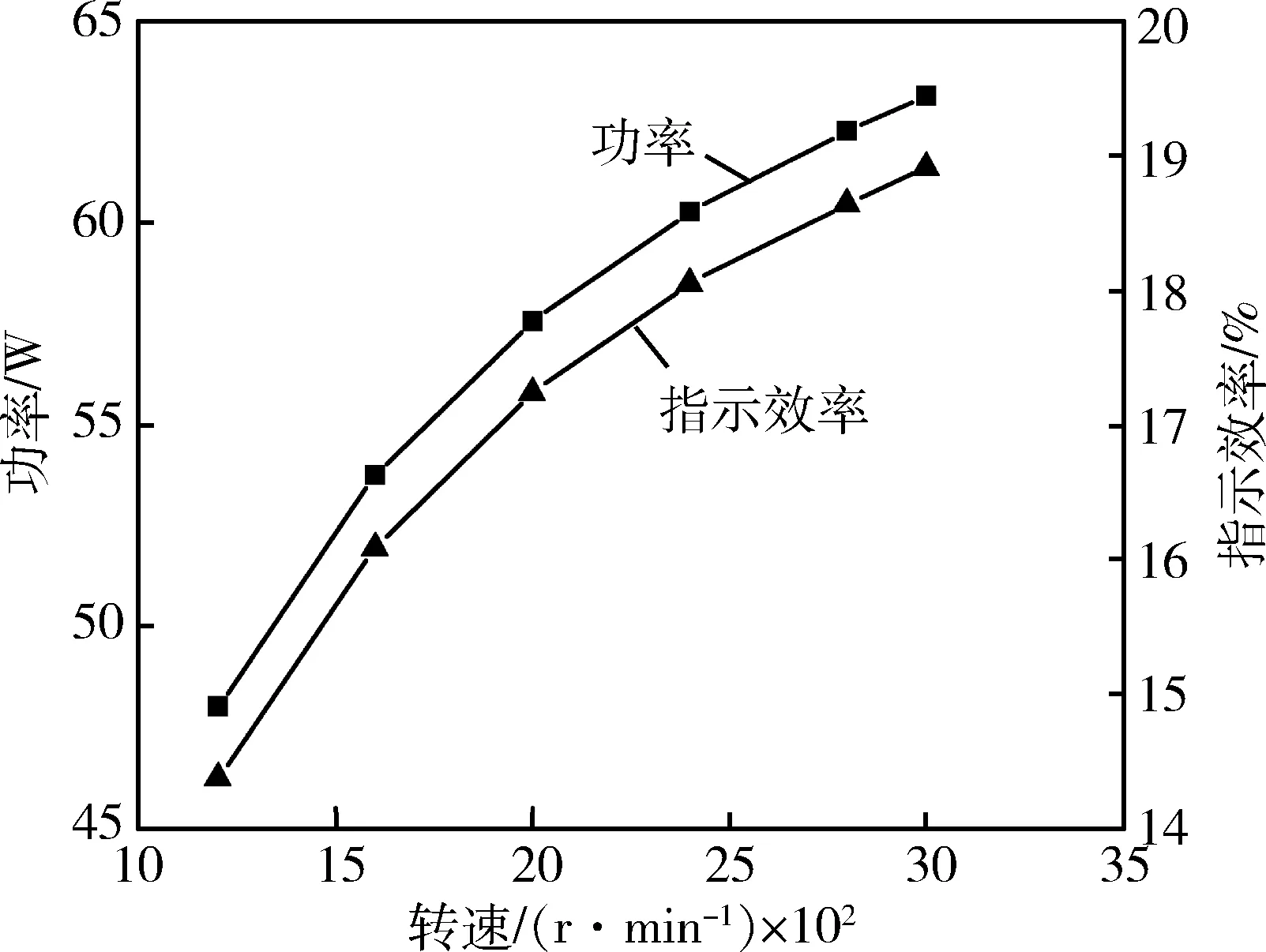

理想工况下发动机各转速下的功率与指示效率如图6所示.发动机功率与指示效率随转速的提高而线性增加.当转速为1 200 r/min时,发动机单缸输出功率为34 W;当转速增加到设计转速3 000 r/min时,发动机单缸输出功率为81.4 W,指示效率达24.38%.

图5 理想工况下缸内燃烧瞬态温度与压力曲线

图6 理想工况下发动机速度特性曲线

4 性能影响因素分析

微小型簧片式柔性转子发动机传热损失和漏气损失等在传统内燃机中的能量损失虽然占很小比例,但已不容忽视.为提高发动机性能,下面对发动机性能影响因素进行定性和定量分析.

4.1传热损失

微小型簧片式柔性转子发动机较大的面积与容积之比将导致较高的热量损失,当热量生成率低于传热损失率时,燃烧过程将无法进行.此外,传热损失将降低发动机输出功率及有效效率,从而影响发动机整机性能表现.

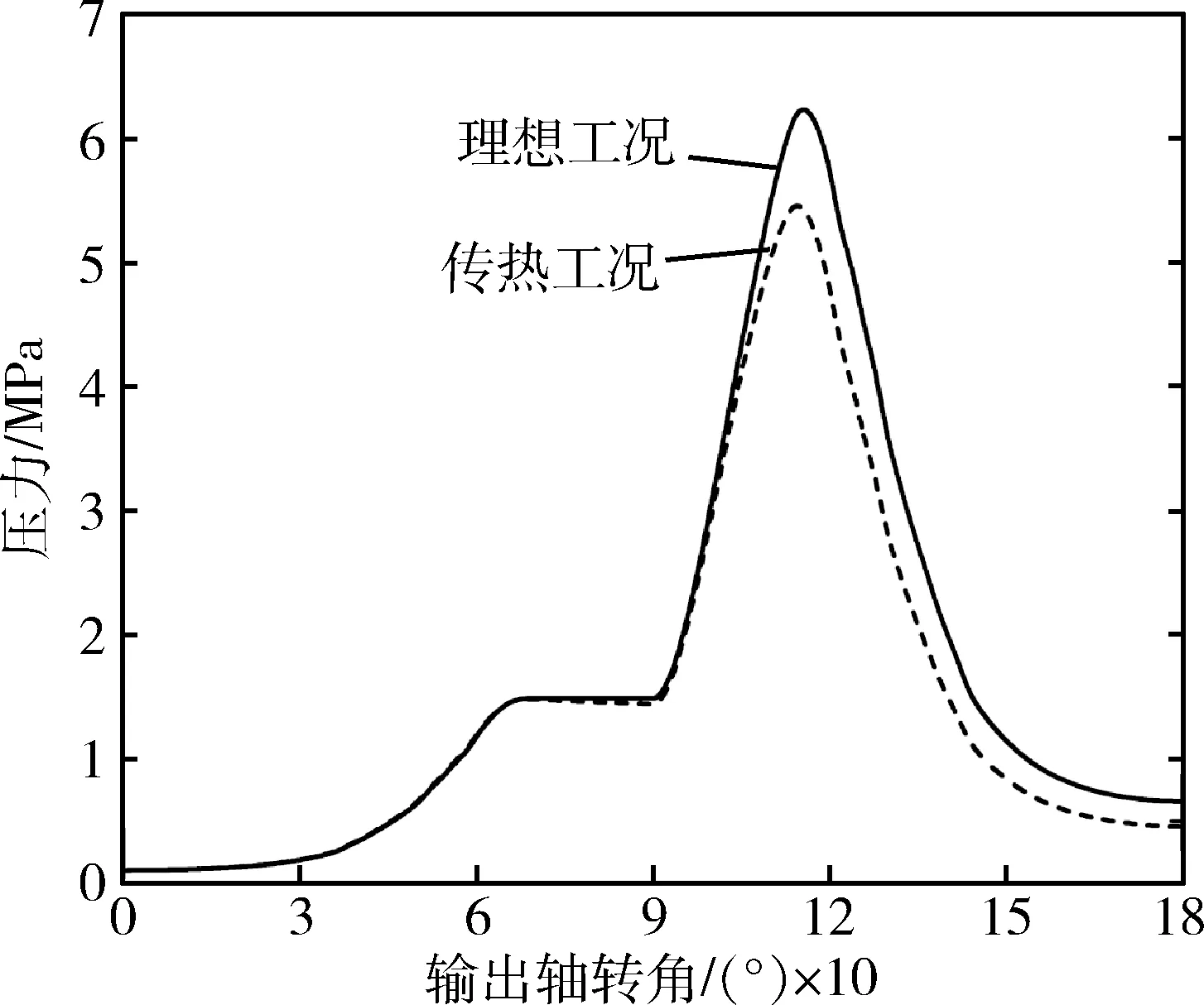

传热工况下缸内压力与温度曲线如图7与图8所示.压缩初始阶段,壁面对进入燃烧室的可燃混合气预热,缸内温度与压力曲线偏离理想工况曲线而有所增大,这将需要更多的压缩功.在压缩阶段后程工质向壁面传热,导致压缩终点时燃烧室内气体温度低于理想工况,这将需要更高的电热塞点火能量及更长的点火时间,势必影响燃烧效率.

图7 理想工况与传热工况下缸内压力曲线

图8 理想工况与传热工况下的缸内温度曲线

传热工况下最高温度与最高压力分别为2 300 K与5.5 MPa,较理想工况下降450 K与0.7 MPa,这将降低发动机的指示效率及输出功率.传热工况各转速下发动机的功率与指示效率如图9示,传热工况输出功率为理想工况输出功率的76.5%,传热损失占输入能量的18.34%.

图9 传热工况下输出功率与指示效率转速特性曲线

传热工况下较低的缸内温度有利于降低簧片的热负荷,提高发动机的工作可靠性.

4.2漏气损失

考虑到加工误差,转子及簧片端面与上、下端盖存在一定的漏气面积,转子与端盖间的间隙可利用润滑油兼具实现密封作用,而簧片由于其厚度较小,无法采取有效地密封措施,因此其成为漏气的主要源头.

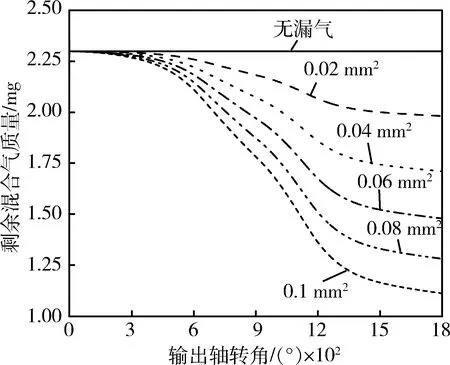

不同漏气面积下缸内剩余气体质量与输出轴转角的关系曲线如图10所示.同一漏气面积下,在压缩初始阶段,由于燃烧室内压力较低,工质质量变化较缓,所以随着压缩过程中缸内压力的不断升高,通过漏气间隙的气体流量随着压差的增大而增加,缸内工质质量变化率逐渐升高;在压缩末段与燃烧阶段,缸内压力与外界压力比超过临界值,缸内气体以当地声速流过漏气面积时,剩余气体质量变化率达到最大值;在作功过程末段,压力比低于临界值,漏气处的气体流量降低,燃烧室工质变化率也明显减小.

图10 燃烧室剩余气体质量与输出轴转角变化曲线

由不同漏气面积下缸内工质质量曲线可以看出:随着漏气面积的增加,泄漏质量逐渐增大,但泄漏质量增长率随漏气面积的增长而减小.

在不同转速下,同一漏气面积对应的发动机功率如图11所示.由图11可以看出:随着转速的提高,发动机功率与转速基本成线性关系.1 200 r/min工况下,当漏气面积为0.02 mm2时,发动机输出功率为13.2 W;当漏气面积增加到0.1 mm2,发动机输出功率减小到1 W左右,即剩余气体质量已无法实现正常燃烧.在设计转速3 000 r/min工况下,漏气面积为0.02 mm2时,发动机输出功率为55 W,与理想工况81.4 W相对比可知,其功率损失为32.4%;当漏气面积为0.1 mm2,其输出功率为28 W,功率损失达65.6%.

图11 不同漏气面积下转速与功率特性曲线

4.3燃烧持续时间与点火时刻

在上止点附近,由于燃烧室存在定容(容积不变)阶段,所以燃烧始点、持续时间与定容燃烧角度3者间的匹配影响着单缸功率及指示效率.燃烧持续时间与发动机燃烧室结构及缸内气体流动组织有关,发动机转速与燃烧持续时间呈现反比关系,即低转速对应高的燃烧持续时间,因此,为提高发动机的输出功率,应当适时调整点火时刻,即不同工作转速对应不同的点火时刻,如图12所示.

由图12可以看出不同点火角度下燃烧持续时间对发动机功率的影响规律.当点火时间位于上止点之前80°输出轴转角时,发动机输出功率随着燃烧持续时间的增长而增加,但其增加趋势逐渐变缓,而在85°输出轴转角时,发动机功率则随着燃烧持续时间的延长先增加而后减小,这主要因为燃烧持续时间越长,在定容燃烧段后未燃气体增多,气体燃烧作功能力下降.当点火时刻位于上止点及以后时,随着燃烧持续时间的增加发动机功率明显下降,这表明膨胀阶段内的未燃气体增多,发动机指示热效率降低.当点火角度位于90°输出轴转角时,其燃烧持续时间-功率曲线较其他点火时刻变化平缓,且其在较宽的燃烧持续时间范围内功率输出值要高于其他点火时刻.

图12 不同点火角度下燃烧持续时间与功率曲线

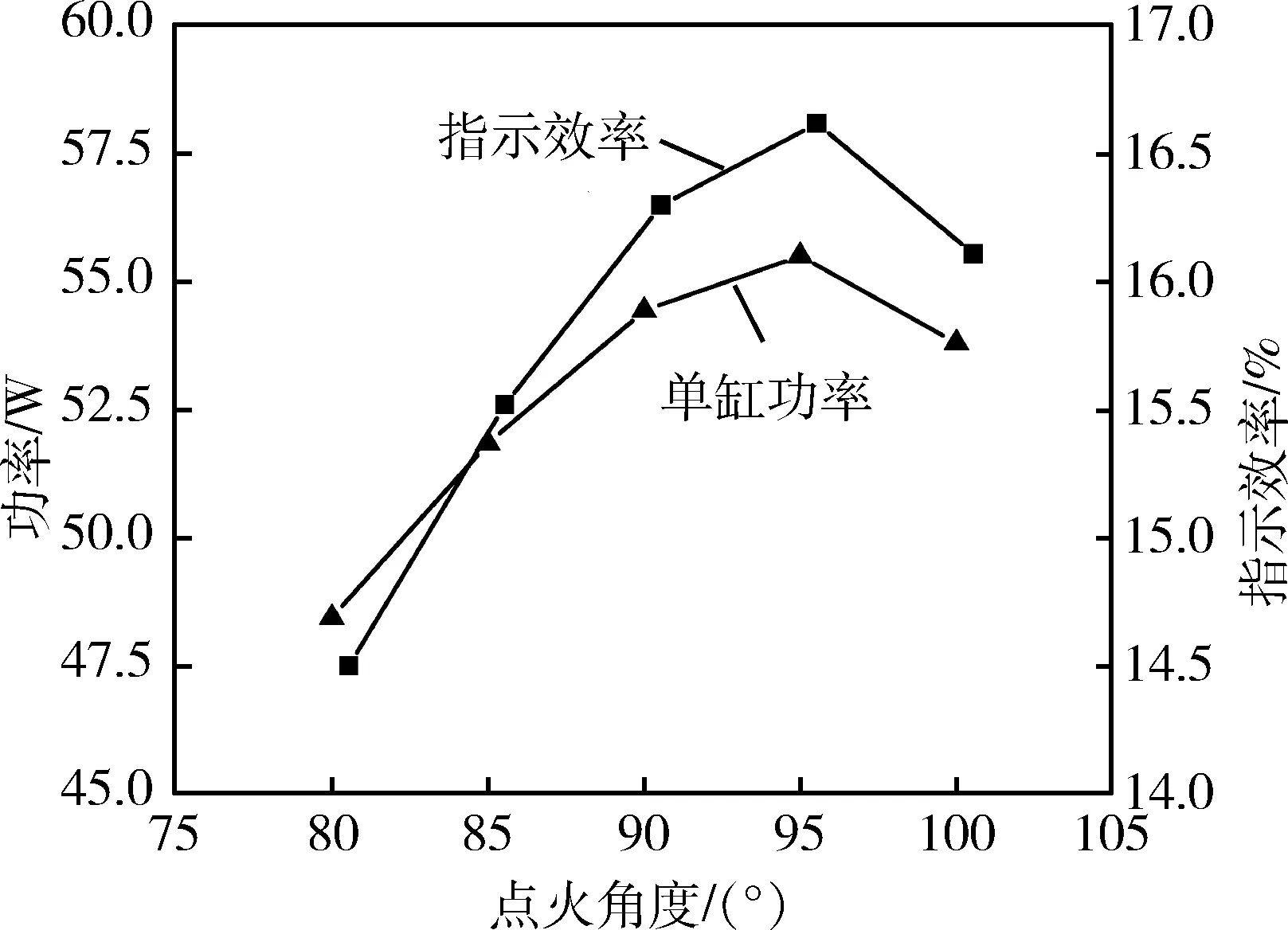

当发动机处于设计转速3 000 r/min时,假定其燃烧持续时间为定值,则发动机单缸功率及指示效率与点火时刻的关系如图13所示.

图13 3 000 r/min下点火角度与性能指标关系曲线

由图13可以看出:当点火时刻位于80°输出轴转角时,发动机功率为48 W,指示效率为14.5%.随着点火时刻的延迟,发动机功率与指示效率不断提高.当点火时刻位于95°时,发动机功率达到最大值58.2 W,指示效率达到16%,功率较80°时提高10.2 W,指示效率提高1.5%;当点火时刻位于95°之后时,发动机功率与指示效率则呈现显著下降趋势.

4.4节气门开度

发动机负荷特性是指在发动机转速不变情况下发动机性能指标与负荷间的关系.发动机工作过程中通过调整节气门开度以保持发动机的转速不变,在稳定工况下将不同负荷下的性能指标相连即得到负荷特性曲线.

对簧片式柔性转子发动机不同转速下负荷特性的分析可以获得发动机点工况下的对外做功能力.图14及图15分别为2 400 r/min及3 000 r/min转速下的点工况特性曲线.

图14 2 400 r/min性能指标与节气门开度关系曲线

图15 3 000 r/min性能指标与节气门开度关系曲线

由计算可知,在发动机转速为2 400 r/min点工况下,当节气门开度为40%时,发动机单缸功率为11 W,指示热效率为10.2%.随着节气门开度的不断增加,单缸功率呈线性增加,而指示热效率增长趋势逐渐变缓,这主要是因为当节气门开度增加时,缸内气体状态发生较大变化,从而使得传热损失及漏气损失增加,从而影响发动机指示效率.当节气门全开时,单缸功率为41 W,指示热效率增加到15%.当发动机达到设计转速3 000 r/min点工况时,同样在40%开度下,单缸功率提高到15.4 W,热效率为11.8%.随着开度的增加,其变化趋势与2 400 r/min点工况相同.当节气门全开时,发动机指示热效率达到16.3%,单缸功率最大值为54.4 W.

5 结 论

提出一种簧片式柔性转子发动机,详细介绍了发动机结构设计及工作原理,采用试差法计算得到了燃烧室容积变化曲线,并建立了包括燃烧放热、传热、漏气等子模型的热力学模型.由分析可得结论如下:

1)理想工况下,单缸排量1.77 cm3、压缩比为7.3的簧片式柔性转子发动机,设计转速为3 000 r/min时,发动机单缸输出功率为81.4 W,指示效率为24.38%.

2)发动机较大的燃烧室表面积与容积比决定了发动机运转过程中较高的热量损失,计算表明传热工况输出功率为理想工况输出功率的76.5%,传热损失占输入能量的18.34%.由于加工精度等问题,当设计转速为3 000 r/min工况下,漏气面积仅为0.02 mm2时,发动机输出功率与理想工况相比功率损失占32.4%,同时由于气体状态的变化导致泄漏质量增长率随漏气面积的增加而减小.

3)发动机特有的定容段使得燃烧持续时间与点火角度间的合理匹配可得到较高的功率输出,较短的燃烧持续时间应在上止点后寻找最佳点火角度,较长的燃烧持续时间应在上止点前寻找最佳点火角度.

4)随着节气门开度的不断增加,单缸功率呈线性增加,而指示热效率增长趋势逐渐变缓,这主要是因为当节气门开度增加时,缸内气体状态发生较大变化,从而使得传热损失及漏气损失增加,从而影响发动机指示效率.

[1]Fu K., Knobloch A.J., Martinez F.C. Design and Experimental Results of Small-Scale Rotary Engine[C].//2001 ASME International Mechanical Engineering Congress and Exposition, 2001.

[2]Epstein A.H., Senturia S.D., Al-Midani U., et al. Micro-Heat Engines, Gas Turbines and Rocket Engines-The MIT Micro Engine Project[C].//Twenty-Eighth AIAA Fluid Dynamics Conference,1997.

[3]Dahm W., Ni J., Mijit K., Mayor J., et al. Micro Internal Combustion Swing Engine(MICSE) for portable Power Generation Systems[C].//40thAIAA Aerospace Sciences Meeting, AIAA 2002-0722, 2002.

[4]左正兴, 王东杰. 一种簧片式柔性转子发动机:中国,200910235655.6[P].2010-03-17.

[5]吴汉辉, 刘会, 杨转运, 等. 几何大变形非线性问题中拟线性等效系统研究[J]. 武汉理工大学学报, 2008, 32(5): 963-966.

[6]魏春源, 张卫正, 葛蕴珊. 高等内燃机学[M]. 北京: 北京理工大学出版社, 2001: 30-45.

[7]Heywood J. Internal Combustion Engine Fundamentals[M]. McGraw-Hill, Mew York, 1988.

[8]Hohenberg G F. Advanced approaches for heat transfer calculations[C].//SAE Special Publications, 1979, SP-449: 61-79.

[9]王谦, 陈博, 陈泽. 基于Matlab的微型发动机燃烧过程仿真建模[J]. 江苏大学学报, 2010, 31(2):179-183.

[10]李迎. 内燃机流固耦合传热问题数值仿真与应用研究[D].浙江:浙江大学机械与能源工程学院,2006:31-32.

Analysis on Performance of Leaf Spring Rotary Engine

WANG Dong-jie1,ZUO Zheng-xing2,JIN Yan-song1,JIA Chuan1,LV Zhi-hong1

(1.China North Vehicle Research Institute, Beijing 100072, China;2. School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

A novel rotary engine called Leaf Spring Rotary Engine was presented. The structure and principle of the engine were introduced. The performance characteristics under ideal condition were acquired and the factors which are related to the performance of the engine were analyzed qualitatively and quantitatively based on the thermodynamic model. The work can provide design references for the engine’s performance improvement and applications. Results show that with the displacement of 1.77 cm3, output power of one cylinder is 81.4W and indicative efficiency is 24.38% at 3000r/min under ideal condition. The energy loss under heat transfer condition is about 18.34% of the overall energy. Under the leak area of 0.02mm2, power loss that is induced by the leakage is about 32.4% of the output power under ideal condition. A reasonable matching of combustion duration and ignition angle can improve output power.

leaf spring rotary engine; thermodynamic model; performance

1009-4687(2016)01-0001-07

2015-12-10.

王东杰(1983-),男,工学博士,主要研究方向为加温装置燃烧特性.

TK419;TK411

A