基于电液比例控制的行星变速机构换挡过程仿真研究

张玉东

(中国北方车辆研究所,北京 100072)

基于电液比例控制的行星变速机构换挡过程仿真研究

张玉东

(中国北方车辆研究所,北京 100072)

通过分析某行星变速机构的动力学,提出了一种基于电液比例阀控制的三自由度换挡工况操纵件切换时序方案.结合换挡过程的仿真模型,对比传统换挡控制方法,采用新的操纵件切换时序方案研究了对某车辆的加速性和换挡品质的影响.仿真结果表明:所用的操纵件切换时序方案可行,操纵油压合理.采用新方案后,车辆在良好路面上加速时间由10.12 s减少到8.89 s,摩滑功也降低了,车辆的加速性能得到了提升.

行星变速机构;电液比例控制;三自由度;摩滑功

在车辆常用的行星变速机构中,换挡工况可分为两种:一种是只更换一个操纵件(离合器或制动器)就可得到一个新排挡的称为二自由度换挡工况,另一种是需要更换两个操纵件才能获得一个新排挡的称为三自由度换挡工况.对于二自由度换挡工况目前已经有很多比较成熟的控制方法,如最常见的采用“缓冲控制”、“定时控制”等传统控制方法[1].近年来随着机械加工技术和电子控制技术的发展,采用电液比例阀的“微滑差控制”方法得到应用和发展,对换挡过程油压曲线的实时控制大有裨益.

对于换挡过程需要更换两个操纵件的三自由度换挡工况,国内外论文中所讨论的控制方法并不如二自由度换挡工况多.原因在于一般在变速机构方案设计中会避免使用三自由度换挡方案的汽车领域,由于成本的限制,变速机构的功率密度往往不像重型高速工程车辆要求的高,而在重型高速工程车辆领域,由于对动力传动系统大功率小体积的苛刻要求,所以就造成了在设计变速机构时可能使用包含三自由度换挡工况的行星变速方案.

1 变速机构运动学分析

所讨论的某行星变速机构的简图见图1,它是一个三自由度方案的行星变速箱[2].在讨论操纵件换挡时序方案之前,需要对三挡和四挡的操纵件进行转速、扭矩和功率分析.

图1 行星变速机构简图

1.1变速机构转速分析

根据行星传动运动学,K1,K2,K3,K4行星排三组件之间有如下的转速关系方程式,其中K3,K4排是由一个复合行星排拆分的两个简单行星排[3].

(1)

式中:nS1、nS2、nS3、nS4分别为各排太阳轮转速;nR1、nR2、nR3、nR4分别为各排齿圈转速;nPC1、nPC2、nPC3、nPC4分别为各排行星架转速.

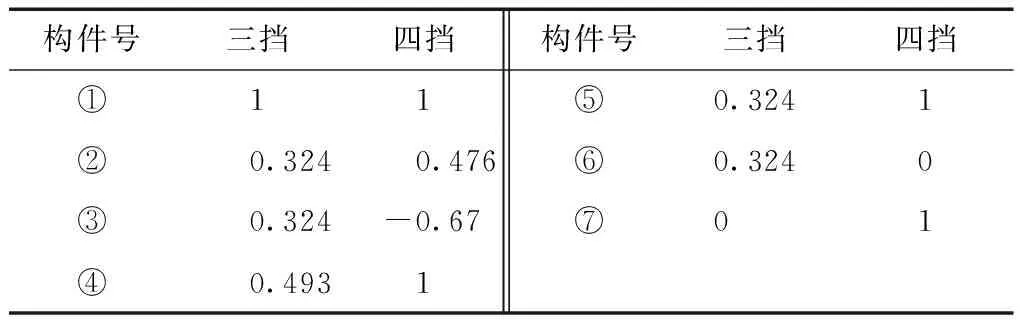

计算式(1)各行星排组件之间的关系,联合各构件之间的约束关系和操纵件接合情况可以计算出各构件的相对转速值,见表1(表中数值是构件转速相对于变速机构输入转速ni的比值).

表1 各构件相对转速

观察行星变速简图中的连接关系,根据表格数据可以得到三挡结合操纵件CL、C3和分离操纵件CH、C1主被动端的相对转速为

(2)

以及四挡结合操纵件CH、C1和分离操纵件CL、C3主被动端的相对转速为

(3)

1.2变速机构扭矩分析

忽略齿轮传动中的效率,各行星排三组件之间的扭矩关系方程式为:

(4)

式中:TS1、TS2、TS3、TS4分别为各行星排太阳轮扭矩;TR1、TR2、TR3、TR4分别为各行星排齿圈扭矩;TPC1、TPC2、TPC3、TPC4分别为各行星排行星架扭矩.

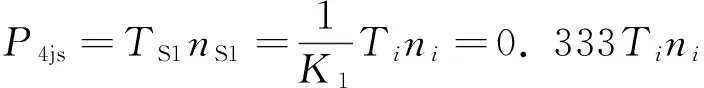

依据式(4)和构件之间的约束关系和操纵件连接情况,可以计算出各构件的相对扭矩值,见表2(表中数值是行星排各组件内力矩相对于变速机构输入扭矩Ti的比值).

表2 行星排各组件相对扭矩

观察简图中的连接关系,根据表2数据可以得到三挡结合操纵件CL、C3和分离操纵件CH、C1所传递的扭矩值:

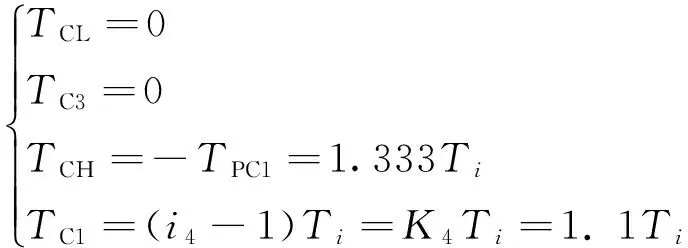

(5)

以及四挡结合操纵件CH、C1和分离操纵件CL、C3所传递的相对扭矩值:

(6)

1.3变速机构功率分析

对行星变速机构进行转速和扭矩分析之后,可以得到三挡和四挡的功率流路线.根据功率流路线,可以定性地分析三挡切换到四挡时功率的变化对换挡过程所引起的影响.

三挡时主功率流传递路线是主动轴→二排太阳轮→二排行星架→复合排小齿圈→复合排行星架→输出轴.三挡除了主功率流外,还有一路寄生功率的存在,其传递路线为复合排行星架→离合器C3→复合排太阳轮→复合排行星架.三挡寄生功率的大小可以通过式(7)计算得到,其值为输入功率的45.7%.

(7)

四挡时主功率流传递路线是主动轴→离合器CH→一排行星架→一排齿圈→复合排小齿圈→复合排行星架→输出轴.四挡寄生功率的传递路线为一排行星架→一排太阳轮→离合器CH→一排行星架.四挡寄生功率的大小可以通过式(8)计算得到,其值为输入功率的33.3%.

(8)

通过三挡和四挡循环功率的对比发现,在变速输入功率不变的情况下,三挡切换到四挡后,变速输出的功率会多释放理论值的12.4%.在保证操纵件摩滑损失在许用值以内的前提下,在升挡过程中这种循环功率的释放是有助于加速性提升的.如果利用不好这部分功率,其不能够有效地转化为车辆前进的动力,就会出现车速的降低,造成动力的损失.

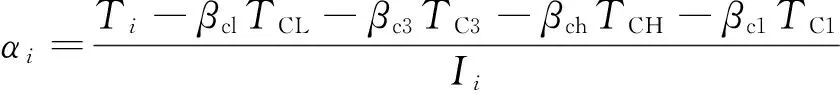

2 操纵件切换时序分析

如果把操纵件传递的扭矩都当量到输入端,假设在理想情况下输入扭矩是不变量,因此分离操纵件在减少对变速输出扭矩贡献的同时,接合操纵件应当相应地增加等量的对变速输出的扭矩贡献,也就是保证输入加速度保持不变.换挡过程的动力学过程可简化为式(9)的形式.

(9)

式中:αi为变速机构输入加速度;Ii为变速机构输入端转动惯量;βcl、βc3、βch、βc1为分别为操纵件CL、C3、CH、C1实际传递扭矩当量到输入端的比值.

通过对变速机构运动进行学分析,计算结果为:三挡时CL、C3所传递的扭矩分别为TCL=2.086Ti和TC3=1.411Ti,四挡时CH、C1所传递的扭矩分别为TCH=1.333Ti,TC1=1.1Ti.为了使换挡过程中传递扭矩的波动小,在切换操纵件时应当保证切换前后的操纵件所传递的扭矩尽可能地接近.

从公式(9)可以看出,如果同时改变4个变量,而使输入端加速度保持在某一固定值,控制起来是非常困难的,因此考虑两两一组进行切换.通过上面的扭矩分析可知,应该把换挡前后传递扭矩大小相近的分为一组,即操纵件CL、CH一组,操纵件C3、C1一组.因此考虑这样的时序方案:即操纵件CL、CH先进行扭矩切换,在CL完全分离的时候C3、C1再进行扭矩切换,切换时序方案见图2.

图2 三挡换四挡切换时序方案

在时刻5以后,操纵件CH、C1的主被动端的滑差转速变为0,挂上四挡,传递扭矩会有突然下降的情况发生.为了防止跳挡情况的发生,跳挡操作会导致传动比发生较大的波动,对换挡平顺性产生恶劣的影响.操纵件CH先与CL交换扭矩时,由于此时操纵件C3还处于闭锁状态,变速箱的传动比实际上是朝着六挡的方向变化的.升挡是传动比减小的过程,因此在建立四挡之前保证离合器CH保持在摩滑状态,等待离合器C3与制动器C1交换扭矩的完成,最终CH和C1一同达到完全接合.

从功率流切换的角度考虑,对于三挡切换到四挡时,由于三挡存在寄生功率,其路线经过离合器C3,并且C3传递扭矩相对行星架的扭矩是负值,而行星架是输出构件.也就是说C3与C1在交换扭矩的过程中,其对输出实际上是产生负贡献的.如果操纵件C3和C1先进行扭矩切换,而此时动力得不到补充,在一定程度上会造成输出扭矩的降低,可能会造成速度损失,因此不使用先对操纵件C3和C1先进行切换的方案.

3 加速性对比和换挡品质分析

3.1加速性对比

探索车辆动力换挡和车辆整体匹配是提升车辆的加速性的永恒课题.根据上文对三自由度换挡过程控制的分析,对比现有某装甲车辆换挡过程控制策略,分析使用文中换挡方案的优势所在.

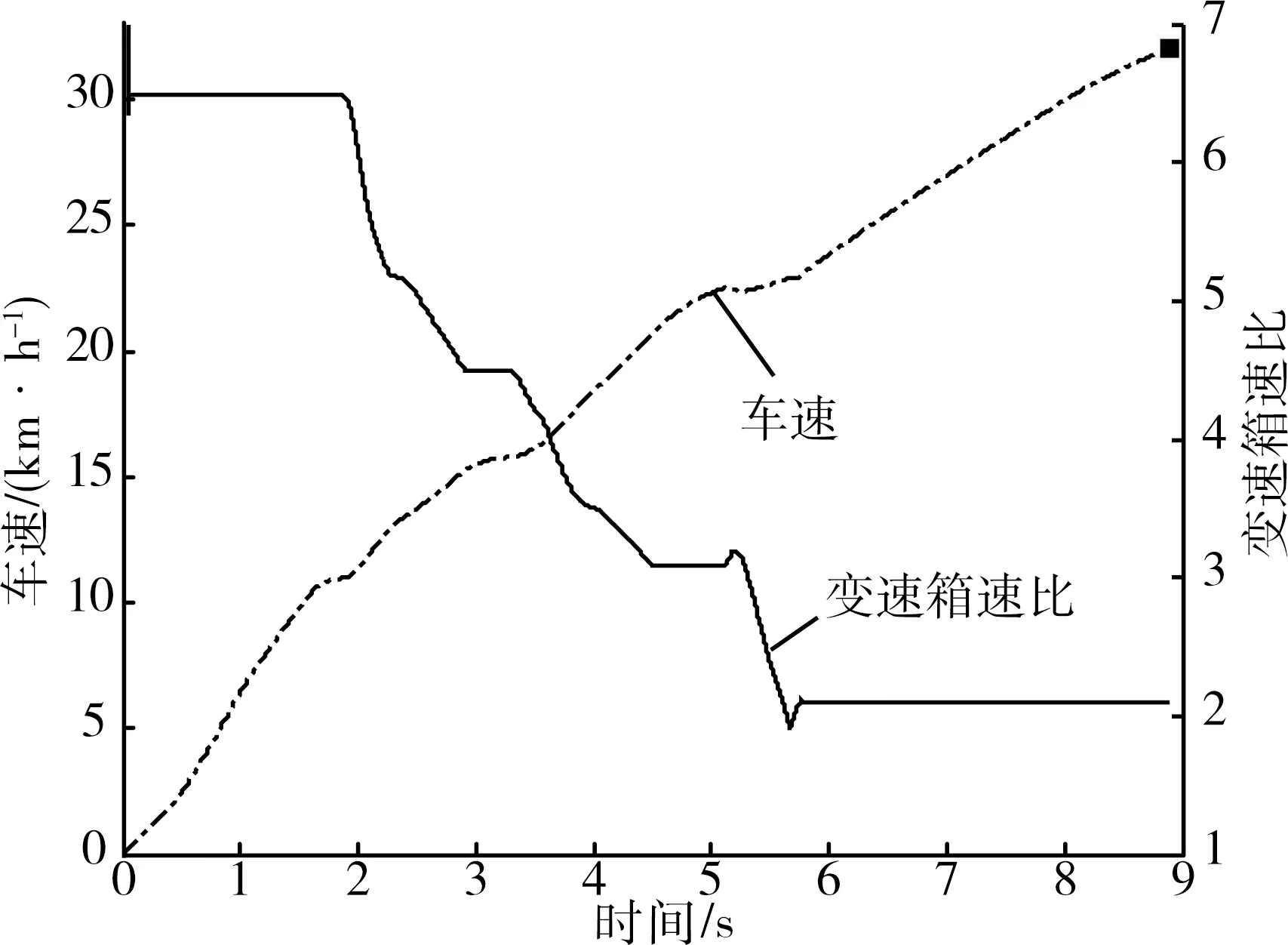

目前对换挡油压操纵一般采取基于使用节流阀、蓄能器等结构实现的缓冲控制和使用定时阀实现的定时控制方案.根据变速箱换挡试验提供的从一挡升至四挡的实测油压数据,对试验数据滤波处理之后,运用仿真手段可以得到如图3所示的加速性能仿真曲线.

从图3的加速曲线可以看出,整体上车速是上升的.当二挡换三挡和三挡换四挡时,都有不同程度的速度损失,速度增加过程并不平缓.每个挡位之间切换时传动比的变化率比较大,容易造成车辆冲击度的增大.仿真在良好路面上加速时间为10.12 s.

图3 使用实测油压控制的加速性能曲线

实际的变速箱换挡操纵油压是采用定时和缓冲方法控制的.缓冲阀的结构以及相关的附属元件选定了,操纵油压的形状基本上就固定了.对于同一操纵元件的操纵油压在不同挡位间的切换,油压曲线的形状参数一般也不会发生变化.而使用电液比例阀控制的换挡过程的油压曲线,可以在不同挡位的不同输入工况参数下调整曲线的局部峰值、上升或下降的速率等,再根据操纵件反馈的滑差转速判断曲线何时转折.图4显示了采用电液比例阀控制的含有三自由度换挡工况过程控制的加速性能仿真曲线.

图4 使用电液比例阀控制的加速性能曲线

从图4的加速曲线可以看出整体上车速是上升的,在升挡过程中都没有出现速度损失的情况,并且速度增加的过程相对平缓.与图3相比每个挡位之间切换时传动比的变化也相对缓和,变化率比前者较小,传动比变化率的减小对车辆冲击度的减小是有益的.仿真在良好路面上加速时间为8.89 s.

3.2换挡品质分析

换挡品质的评价比较综合,且评价参数较多,一般用车辆冲击度和操纵件摩滑功、摩滑功率来表征.

车辆冲击度是以车辆纵向加速度的变化率来定义的,见式(10).在满足附着条件的情况下牵引力Fj=ma.

(10)

式中:j为车辆冲击度,g/s;a为车辆加速度;m为整车质量;Fj为计算牵引力;To为变速机构输出扭矩;ic为变速机构到主动轮传动比;rz为主动轮半径.

根据动力传动路线,车辆冲击度可整理为:

(11)

观察式(11),发动机扭矩Te和速比ib在换挡过程中都是时间的函数,冲击度是非定常量.在换挡过程中,减小车辆冲击度的方法:一是减小速比的斜率,二是减小输入扭矩的变化率.对于带有液力变矩器的传动系统,当换挡时如果液力变矩器处于非闭锁状态,能把一部分冲击能量消耗在液体中.

换挡过程控制是在假设保证变速输入扭矩不变的前提下提出的,因此,车辆冲击度的减小重点放在对传动比变化率的调节.通过对图3和图4中变速箱速比曲线的对比发现,后者换挡过程中速比的整体斜率明显较前者平缓,说明基于电液比例控制的换挡品质是有改善的.

换挡品质的控制除了注意换挡过程中速比的斜率要小,还应该注意到换挡开始和结束时,变速箱的输入转速容易发生突变而使速比曲线在换挡开始时有向上凸的尖点,在换挡结束时有向下凹的尖点.这一现象也会导致换挡冲击度的增大.虽然理论上应该保证输入转速不变,但是动态控制是比较困难的,应该尽可能减小这样的局部峰值,让速比曲线更平缓,对比图3和图4发现,后者是有所改善的.

换挡过程中,换挡操纵件主被动摩擦片摩滑损失的功率为

(12)

式中:TK为操纵件的动摩擦扭矩;ω为操纵件的主被动端的滑差转速.

总的能量损失,即摩滑功为

(13)

式中:ts为摩滑时间,由操纵件的锁紧条件决定.

所用变速机构操纵件的许用摩滑功率为2.8 W/mm2,许用摩滑功为1.1 J/mm2.

包含三自由度换挡工况的换挡过程难于控制的主要原因,在于操纵件切换的时序和控制参数的增多使输出扭矩变化很难把握,容易造成动力损失.图5是实测油压控制的3挡换4挡过程曲线,其中图(a)为换挡操纵件的操纵油压变化,图(b)显示的是操纵件实际传递的扭矩,图(c)是变速机构输出的扭矩变化曲线,图(d)是车速变化曲线,图(e)是操纵件摩滑功率曲线,图(f)是操纵件摩滑功曲线.

图5 实测油压控制的换挡过程曲线

图6所示为本研究提出的三自由度换挡工况过程的控制曲线,其中每个子图表示的参数曲线与图5中子图所表示的曲线参数名称一一对应.

对比图5和图6可知,前者变速箱输出扭矩出现了负值的情况,这一因素造成了实际车速曲线出现凹陷的现象,最终造成了速度损失,而后者没有,这就是加速性得到改善的直接结果.对比操纵件单位面积的摩滑功率和摩滑功,两者的摩滑功率的峰值是基本相当的,且都在许用值范围内.然而后者的滑摩功要小于前者,这一结果有利于操纵件发热量的减少和寿命的提高.

图6 改善的三自由度换挡过程曲线

4 结 论

在含有三自由度换挡工况的行星变速机构中,单纯使用“缓冲控制”和“定时控制”很难保证换挡过程动力传递的连续性和平稳性.使用电液比例阀控制的换挡过程可以通过操纵件的转速差变化来改变操纵件油压的大小从而改变操纵件传递的扭矩大小,通过调整控制油压参数,既改善了换挡品质,又提高了车辆的加速性能.实际的标定参数尚需要试验支持,实际效果仍待试验验证,控制换挡油压的参数可以通过试验标定.针对三自由度换挡过程所提出的电液比例控制方法和操纵件切换的时序方案,对样车换挡策略的形成具有借鉴价值.

[1]赵丁选,崔功杰,李东兵.工程车辆传动系统的换挡品质[J].江苏大学学报.29(5):386-389.

[2]刘修冀.车辆传动系统分析[M].北京:国防工业出版社,1998.

[3]李洪武,赵欣源,张鹤,等.论简单行星排和复合行星排运动学转换[J].车辆与动力技术.2009(3):29-32.

Simulation Study on the Shift Process of Planetary TransmissionMechanism Based on Electro Hydraulic Proportional Control

ZHANG Yu-dong

(China North Vehicle Research Institute, Beijing 100072, China)

Through dynamic analysis of a planetary transmission mechanism, a proposal of friction elements’ switching timing scheme based on electro hydraulic proportional valve control on the three degree freedoms shift condition was put forward. By the means of combining shift progress simulation model, comparing with traditional shift control method, and using a new way of friction elements’ switching timing scheme, fluencies on vehicle acceleration and shift quality have been researched. The simulation results show that the new method of friction elements’ switching timing scheme is feasible, and operating pressures are reasonable. Accelerating time can be reduced to 8.89s from 10.12s on a fine quality road surface. The vehicle’s acceleration performance is improved as well the as friction power loss becomes lower.

planetary transmission mechanism; electro hydraulic proportional control; three degree of freedoms;friction power loss

1009-4687(2016)01-0029-06

2015-11-17.

张玉东(1989-),男,工程师,研究方向为车辆传动.

TJ811

A