新型双级旋流管空气滤效率研究

李明华, 陈克新, 乔梦华, 李文超

(中国北方车辆研究所,北京 100072)

新型双级旋流管空气滤效率研究

李明华,陈克新,乔梦华,李文超

(中国北方车辆研究所,北京 100072)

为了研究双级旋流管空气滤的适宜滤清效率,对双级旋流管空气滤进行了仿真分析和试验研究,试验结果表明:双级旋流管空气滤的重量效率达到98%以上,对10 μm以上粒子的分离效率达到90%以上,与仿真结果相差13%.仿真和试验结果证明新型双级旋流管空气滤能够满足压气机前端对进气过滤重量效率要求,可在此基础上进一步研究旋流管空气滤适宜滤清效率.

双级旋流管;分级效率;重量效率

新型双级直通式旋流管空气滤具有高效率、免维护、在车上布置灵活的特点,结合动力装置的布置需要,对旋流管空气滤提出了更高、更具体的要求,即要求旋流管对指定尺寸粉尘粒子的分离效果.实践证明发动机及压气机的磨损不单取决于进气中的灰尘量,而且还取决于灰尘的粒径,所以在研究压气机和发动机受损时应了解进入发动机的灰尘重量及粒度两方面的情况.

目前,各国滤清器的滤清效率是指单位时间内被空气滤清器滤除的尘土量与随空气进入空气滤清器的尘土量的比值的百分数.这种传统的概念是用重量法来衡量滤清效率的,测出的仅是穿透滤清器灰尘的重量是多少,而不能提供有关尘粒尺寸的信息,以至于不能区分各种滤清器的不同.实质上,进入发动机的颗粒大小与数量直接影响发动机的使用寿命.因此,须改变原来传统的滤清效率概念,而引用一个新的概念,即适宜滤清效率.适宜滤清效率采用被空气滤清器滤除的尘粒直径大小和数量与随空气进入空气滤清器的尘粒直径大小和数量之比[1],采用适宜滤清效率就把空气滤清器的滤清能力与其对发动机的保护程度统一起来.

1 粉尘对高转速叶片机械的影响

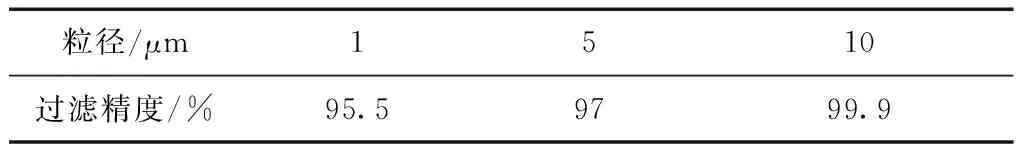

与活塞环式发动机不同,粉尘会造成压气机的叶片的侵蚀和磨损.压气机的特点是转速高、进气速度高,粉尘会堵塞空气道,降低传热效率,造成功率下降、过热或者失去平衡,损坏压气机.美国对燃气轮机的试验表明, 1~2 μm的粉尘不会发生冲击,而会造成沉积.5~7 μm将导致腐蚀,造成压气机损坏.大于10 μm的粉尘粒子会造成压气机叶片表面的冲击,20 μm的粉尘粒子对压气机造成的损坏最严重.美国某公司燃气轮机脉冲自动清洗空气滤清的要求见表1.

表1 美国某公司燃气轮机脉冲自动清洗空气滤清的要求

2 旋流管的分离机理及新型双级旋流 管的结构

2.1旋流管的分离机理

旋流管空气滤的原理是靠离心力将旋转气流中的粉尘颗粒分离出来,达到净化发动机进气的目的.对于这种离心式的气固分离设备,根据其结构的不同,在一定的处理流量下,设备的切割粒径是一定的.即旋流管的结构确定以后,其在各种工况下的分离效率理论上是一个定值.

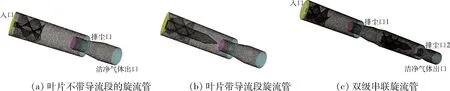

对于旋流管分离器,分离性能的基本指标是切割粒径x50,它主要是由旋流管的旋转流动所决定的,捕集概率为50%.x50对旋流管的性能起着决定性的影响,正是这个参数决定了旋流管分级效率曲线的分布.

最终可以算出内旋涡半径处的切向速度:

(1)

知道了内旋涡半径处的切向速度VθCS,则旋转流的切割粒径x50为

(2)

(3)

所以,旋流管的分离机理可以部分地解释为:旋流管的切割粒径x50越小,总分离效率就越大.但是在相同的入口风速下,旋流管的切割粒径x50是一定的,同时还受到粉尘浓度、粉尘颗粒的入口位置等因素的影响.所以当旋流管的入口风速一定时,针对不同尺寸的粉尘粒子,可以采用两级具有不同分离效果的旋流管(具有不同的导流叶片或者其它结构尺寸)串联,以增加旋流管对小尺寸粒子的分离能力,进而提高旋流管粗滤器的分离效率[2].

2.2新型过滤方式对旋流管性能的特殊要求

发动机的集成化进气系统一般是将多级串联的旋流管布置在压气机的前端,要求旋流管分离器的分离性能满足压气机的使用要求,这样就能将滤芯布置在压气机后端,因压气机后端过滤的是压缩后的气体,气体的体积将大大减小,从而减小滤芯的体积,满足集成化辅助系统的发展需求.

这里讨论两级串联的旋流管分离器.在串联的两级旋流管中,综合考虑系统的流动阻力和分离性能,对每一级的性能要求不尽相同.第一级旋流管分离的粒子相对于第二级较大,所以在旋流管叶片结构的设计中,可以将气流的轴向速度取得大一些,切向速度分量小一些,来达到以较小的阻力分离较大的粒子.在第二级旋流管中,主要分离第一级没有分离出来的小粒子.

2.3新型双级串联旋流管的结构特点

目前,某已有旋流管的阻力和分离效果已经达到第一级旋流管使用的要求,本研究在此基础上针对第二级旋流管进行研究.第二级的旋流管叶片设计要求考虑分离更小的粒子,这主要有两种措施:一种是增加小粒子在旋流管中的停留时间,以使其能够运动到壁面而被分离;另一种是增加旋转气流的切向力来分离更小的粒子.这里讨论延长粒子在旋流管中的滞留时间,以达到分离小粒子的目的.

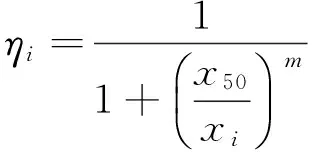

应用于第一级分离的旋流管如图1(a)所示,含尘气流从旋流管入口进入,导流叶片产生的切向力将粒子和气流推向壁面,然后气流又携带着小粒子沿径向向旋流管中心运动,并从中心管逃逸,而大粒子则沿着壁面向下,最后从排尘口排出.在图1的结构中,小粒子会随着气流的径向运动而逃逸;将第二级旋流管的中心设置一段导流段,如图1(b)所示,这将延长小粒子受离心力的作用时间,进而提高对小粒子的分离效率,从而提高整个旋流管分离器的性能.将两种旋流管串联起来,理论上就可以达到以最小的流动阻力获得最好的分离效果的目的.两种不同结构旋流管串联成的双级旋流管见图1(c).

图1 旋流管元件图

3 新型双级串联旋流管的仿真和试验 研究

3.1新型双级串联旋流管的仿真

3.1.1仿真情况介绍

将叶片不带导流段的旋流管作为第一级,叶片带导流段且叶轮轮毂加粗的旋流管作为第二级,以及二者串联组成的旋流管分离器的性能利用CFD进行了分析,图2是CFD仿真模型图.

通过仿真分析得到了不同结构旋流管的粒子分离轨迹、分离效率和流动阻力.图3是当旋流管的出口流量为40 m3/h时,旋流管中的粒子轨迹.分级效率及阻力情况见图4至图9.

图2 旋流管元件仿真模型

图3 旋流管中的粒子轨迹

对比图4和图5可以发现,无论旋流管导流叶片下端带不带导流段,随着入口气流速度的减小,旋流管对小粒子的分离效果越来越差,但是带导流段的旋流管在各个流量下对小粒子的分离效果都比没带导流段的旋流管好.

对比图6和图7可以发现,旋流管导流叶片下带导流段后,对小粒子的分离效果得到改善,特别是在小流量下,对小粒子的分离效果提高较大.

图4 叶片不带导流段的的分离效果

图5 叶片带导流段的分离效果

图6 入口速度为 7 m/s时的分离效果

图7 入口速度为 14 m/s时的分离效果

图8 入口速度为 4 m/s时的分离效果

图9 3种结构的阻力结果

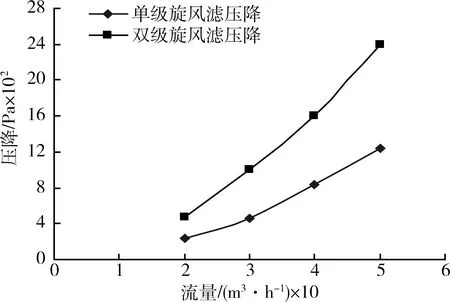

从图8、图9中可以看出,对于双级串联旋流管的每一级分离的侧重点不同,第一级不带导流段的旋流管侧重分离10 μm以上的大粒子,在相同条件下的流动阻力最小;第二级叶轮轮毂加粗并在叶片下方设置导流段,侧重分离5~10 μm的小粒子,旋流管的流动阻力相对于第一级有所增加;两级串联以后整个旋流管分离器的流动阻力接近于单级的2倍,但是分离效率达到了较理想的效果.

3.1.2仿真结果分析

通过以上的仿真分析,可以得到以下结论:

1) 旋流管的入口速度越大,分离效果越好,但是达到一定的速度以后,对效率的提升幅度减小.

2) 叶片带导流段的旋流管在各种入口速度下,对小粒子的分离效果都有较明显的提升.

3) 双级串联以后,旋流管分离器的性能有较大的提高,特别是在小流量下,也能达到较好的分离效果.

4)第一级旋流管分离器侧重分离较大的粒子,阻力相对较低;第二级旋流管分离器通过结构上的改变达到侧重于分离较小粒子的目的,但是阻力相对于第一级增加了20%~30%;通过这样两级旋流管的合理匹配,使得两级串联旋流管分离器的阻力和效率都达到较理想的效果.

3.2新型旋流管的试验研究

针对上述的单级和双级旋流管的一级滤清器,制作试验样件开展了试验研究,得到了旋流管式一级滤的压降、重量效率和分级效率.表2是旋流管滤清器的阻力,表3是旋流管滤清器的重量效率,图10和图11是效率和阻力曲线.图12和图13是对双级进行分级效率测试的结果.

表2 旋流管一级滤的阻力

表3 旋流管一级滤的重量效率

图10 旋流管效率试验结果

图11 旋流管阻力试验结果

在双级旋流管总成出口的空气额定流量的40%、60%、80%、100%,抽尘量10%,分别按照1 g/m3浓度10 min加灰量加入ISO-A4粉尘,测得一级滤清器总成分离后气流中的粉尘分布见图12至图13.从试验数据可以得到:单级旋流管对小粒子的分离效率较低,采用双级旋流管后,一级滤清器总成在各个流量下分离后气流中的粒子都小于10 μm;分离后气流中所含粒子90%以上是小于10 μm的小颗粒.

从试验结果可以看出,双级旋流管空气滤对10 μm以上粒子的分离效率不低于90%,对5~10 μm范围内粒子的分离效率在80%~90%之间.通过仿真得到双级旋流管空气滤对10 μm以上粒子的分离效率达到100%,对5~10 μm范围内粒子的分离效率在90%~100%之间.仿真结果与试验结果还有一定的差距,相差小于13%.产生误差的主要原因是在仿真过程中对于粒子在气流中的跟随性、粒子与壁面之间的碰撞以及粒子之间的碰撞等条件设置很难与实际情况相符.

图12 单级旋流管分级效率试验结果

图13 双级旋流管分级效率试验结果

4 结 论

1)针对使用多级串联直通式旋流管空气滤清器的趋势,根据适宜滤清效率的新概念,对旋流管分级效率的研究是非常必要的,该研究可分析旋流管分离器是否能够滤出对压气机造成损坏的粉尘颗粒.

2)通过仿真和试验研究了双级旋流管空气滤结构和性能,指出了双级过滤中每一级过滤性能的侧重点,并通过试验分析了通过两种不同结构旋流管串联的旋流管分离器的性能,效率达到98%以上.仿真和试验结果表明,双级旋流管空气滤的两级旋流管结构设计特点保证了对不同尺寸粉尘的分离效果.能够满足新型过滤技术中对压气机前端分离器性能的要求.

3)通过仿真得到双级旋流管空气滤对10 μm以上粒子的分离效率达到100%,对5~10 μm范围内粒子的分离效率在90%~100%之间.试验结果表明,对10 μm以上粒子的分离效率不低于90%,

对5~10 μm范围内粒子的分离效率在80%~90%之间,与试验结果对比还有一定的差距,相差小于13%.

4)针对双级旋流管一级滤的研究工作需结合发动机和压气机,来确定需要过滤多大尺寸的粒子才能满足发动机和压气机的使用需求,而不会引起压气机的磨损和损坏,这就需要发动机及增压器厂家提出较确切的尘粒适宜分离效率.那么,旋流管分离器就要通过结构优化设计来尽量满足压气机对粉尘的要求.

[1]李明华,王建东,王秉才.旋流管式车辆空气滤清器过滤技术研究[J].过滤与分离, 2007,(1);32-34.

[2]李明华,王建东,李继新,等.双级旋流管分离器研究[J],过滤与分离2010,(3):27-30.

Study on the Efficiency of the Two-stage Cyclone Air Cleaner

LI Ming-hua,CHEN Ke-xin,QIAO Meng-hua,LI Wen-chao

(China North Vehicle Research Institute,Beijing 100072, China)

In order to study the appropriate efficiency of the two-stage cyclone air cleaner, CFD simulation and experimentation were carried out on the two-stage cyclone air cleaner. The results showed the weight efficiency was about 98%, and the separation efficiency for particles larger than 10μm was 90%, which met the requirements of the Turbo Charge. The discrepancy between CFD simulation and experimentation results was about 13%. Finally, study on the appropriate efficiency of the cyclone air cleaner was pointed out.

two-stage cyclone; fractional efficiency;weight efficiency

1009-4687(2016)01-0043-05

URL: http://www.cnki.net/kcms/detail/11.4493.TH.20150928.1039.002.html

2015-05-29.

10.16599/j.cnki.1009-4687.20150928.001

李明华(1976-),女,研究员级高级工程师,研究方向为过滤技术.

TK413.4+6

A