某工业厂房屋面梁开裂检测鉴定及原因分析

江秋建

(1.福建省建筑科学研究院 福建福州 350025;2.福建省绿色建筑技术重点实验室 福建福州 350025)

某工业厂房屋面梁开裂检测鉴定及原因分析

江秋建

(1.福建省建筑科学研究院福建福州350025;2.福建省绿色建筑技术重点实验室福建福州350025)

通过具体工程实例,介绍工业厂房屋面梁开裂检测鉴定及原因分析过程。首先对设计竣工图进行复核验算,判断厂房设计图纸是否符合规范要求,然后对现场框架柱、梁等构件施工质量及工作状况进行检测,最后在图纸复核验算、施工质量、现状检测的基础上,结合厂房使用过程相关资料,分析屋面梁开裂原因,并总结了经验教训。

裂缝;检测鉴定;施工质量;图纸复核

0 引言

在工程实践中经常会遇到各种项目的检测,其中工程质量检测和梁板开裂原因分析的委托是占比较大的,它涉及到建筑物后续的安全与正常使用,也关系到项目相关单位的利益。当工程质量出现问题的时候,经常引起各方纠纷甚至对簿公堂。因此如何检测鉴定并作出让人信服的结论显得尤为重要。通过具体工程实例,介绍工业厂房屋面梁开裂检测鉴定及原因分析过程,希望对类似的工程提供一些参考。

1 工程概况

某厂房为多层现浇钢筋砼框架结构,建筑面积约为4 500m2,共分为2个结构单元,检测时尚未投入使用。该厂房(7-16)-(1/A0-A)轴区域屋面结构图见图1,屋面板上放置多个生产所需的罐体,见图2、图3,厂房正式投入使用时罐体内均储水。为试运行生产系统,建设单位于3月22日上午开始灌注自来水,对(7-13轴)的罐体POl-1#至Pol-6#同时灌注。3月23日上午发现这6个罐体内进水量不一,于是对(7-9轴)的罐体Pol-1#、Pol-2#先注水加满后再分别对罐体(9-11轴)的罐体Pol-3#、Pol-4#和(11-13轴)的罐体Pol-5#、Pol-6#注水直至加满为止。3月27日中午施工单位现场施工人员发现(7-16)-(1/A0-A)轴区域内多处屋面梁开裂,典型照片见图4,当天下午立即开始将6个罐体的水同时排出,至3月28日罐体的水全部排完。设备平台POl-1#至Pol-6#每个罐体重量为4t,容量为40m3。罐体底部基座为100mm厚水泥砂浆。(13-14)轴区间目前安装的2个罐体MD1-1#, MD1-2#,每个罐体重量为5.5t,容量为34m3,通过钢管支撑于屋面,当时尚未注水。由于施工单位、设计单位等各方对屋面梁的开裂原因存在不同意见,同时对施工质量存在争议,我单位对设计竣工图进行复核验算,判断厂房设计图纸是否符合规范要求,然后对现场框架柱、梁等构件施工质量及工作状况进行检测,最后在图纸复核验算、施工质量、现状检测的基础上,结合(7-16)-(1/A0-A)轴区域内屋面安装、试载过程说明及其他相关资料,分析屋面梁开裂原因。

2 图纸复核验算

依据房屋设计时期的国家相关结构规范及建设单位提供的设计图纸、地质勘察报告及相关资料对该厂房整体结构设计施工图进行复核验算,判断该厂房设计图纸结构承载能力是否满足规范要求。

(1)根据建设单位提供的设计施工图进行分析,该厂房房屋高度未超过规范限值要求,该车间标高9m处设备层平面大开洞,楼板局部不连续,侧向刚度不连续,为平面不规则及竖向不规则结构,该车间Ⅱ区全长69.7m,设计为平面不规则及竖向不规则结构。房屋总长约100m,设计在(6)~(7)轴间设置缝宽为100mm的变形缝,在(13)~(14)轴间设后浇带进行补偿,基本满足规范对变形缝的要求。

(2)该厂房持力层为中风化粉砂岩层,2个结构单元的基础采用钻孔扩底灌注桩及局部柱下独立基础,不满足建造时设计规范《建筑抗震设计规范》[1]GB 50011-2001(2008)第3.3.4.2条同一结构单元不宜部分采用天然地基部分采用桩基的规定。根据建设单位提供的设计施工图及岩土工程报告进行复核验算、分析,柱下独立基础的承载力、桩基础的单桩竖向承载力与桩身强度符合规范要求。

(3)根据建设单位提供的设计施工图及委托方和设计院提供的设计荷载进行复核验算、分析,框架柱、梁、板承载能力可满足规范要求;按弹性方法计算的楼层内最大的弹性层间位移角未超过规范限值要求;抗震构造措施上,框架柱梁截面尺寸、柱轴压比、柱梁的纵筋配置、柱箍筋加密区的体积配筋率、柱梁箍筋加密区的箍筋肢距等可满足规范要求。

以上验算结果表明设计图纸无偏差,可以排除设计方面对梁开裂造成的影响。

3 施工质量检测

(1)根据目前状况对(7-16)-(1/A0-A)轴区域内8.970m标高处梁采用超声回弹综合法[2]结合钻芯修正[3]进行现龄期砼强度检测,其余部位梁采用回弹法[4]进行现龄期砼强度检测,框架柱采用回弹法或回弹法结合钻芯修正来进行现龄期砼强度检测,均采用批量检测方式进行。

所检82根柱的现龄期砼强度推定值为<10MPa~45.7MPa,其中46根柱的砼现龄期强度推定值低于设计强度等级C25。所检107根梁的现龄期砼强度推定值为<10MPa~32.8MPa,其中83根梁的砼现龄期强度推定值低于设计强度等级C25。由于部分检测批的批标准差超过规范允许值,部分构件的砼强度推定值小于10MPa,该类检测批的砼强度无法按批推定。

⑵抽取部分框架柱、梁构件进行钢筋分布检测(指柱纵筋、梁底主筋分布及柱、梁箍筋间距检测),钢筋数量及箍筋间距采用钢筋扫描仪进行扫描,凿开部分砼保护层用游标卡尺实测钢筋内径确定钢筋直径。框架柱、主梁的检测数量根据《建筑结构检测技术标准》[5](GB/T 50344-2004)中的B类进行抽取,次梁的检测数量根据A类进行抽取。

7根所检柱检测部位主筋根数符合设计要求,角筋规格大于设计值,其余22根符合设计要求。10根所检梁检测部位主筋根数或钢筋规格不符合设计要求,其余84根符合设计要求。38根所检柱的箍筋分布或箍筋规格不符合设计要求,其余9根符合设计要求。58根所检梁的箍筋分布或箍筋规格不符合设计要求,其余33根符合设计要求。

(3)截取2组钢筋进行力学性能试验,所检2组钢筋力学性能指标符合HRB400要求。

以上检测结果表明施工单位施工在砼强度、主筋、箍筋配筋项目上均存在部分构件达不到设计要求,可能造成梁开裂,需结合计算模型进行综合分析再下结论。

4 屋面梁开裂原因分析

混凝土结构常见的裂缝分为以下几类[6]:(1)荷载裂缝(2)温度裂缝(3)收缩裂缝(4)地基基础变形引起的裂缝(5)钢筋锈蚀引起的裂缝。混凝土裂缝产生的主要原因有以下几条[6]:(1)材料使用不当(2)施工控制不当(3)设计偏差(4)使用不当,超载(5)其他原因:体现在混凝土使用中的高温、高腐蚀环境;使用中随意改变结构的使用导致荷载受力出现问题;不注意清除常年积灰,冻胀冻融,反复荷载的疲劳作用等。

(7-16)-(1/A0-A)轴区域内除(7)、(16)轴外的数字轴框架梁均开裂,(7~11)-(1/A0)轴梁开裂,(10-11)-(A) 、(14-15)-(A)轴梁开裂,所检砼梁裂缝宽度测读值最大为1.20mm,该区域内典型主梁裂缝分布示意图见图5。从(7-16)-(1/A0-A)屋面梁裂缝形态看,主梁在两端处出现八字形裂缝,呈现典型的斜截面承载力不足导致开裂的特征,现场未见钢筋锈蚀现象,未发现周边地面局部沉陷或开裂,上部结构墙体未出现明显的不均匀沉降裂缝,因此可判断该裂缝为荷载裂缝。

该厂房尚未投入使用,现场检查未见高温、高腐蚀环境,未见积灰,冻胀冻融或反复荷载的疲劳作用,图纸复核验算结果表明设计图纸无偏差。

检测结果表明(7-16)-(1/A0-A)轴区域所检屋面梁的现龄期砼强度均低于设计强度等级C25,且普遍低于C15,所检的7根横向框架主梁中有6根梁底主筋配筋面积小于设计值,所检的4根横向框架主梁箍筋分布中有3根主梁箍筋间距实测值为130mm~138 mm,大于设计值(100mm),其中(12)、(13)轴实测箍筋直径均为8mm,小于设计直径10mm。(7-16)-(1/A0-A)轴区域屋面梁实际砼强度远低于设计强度等级C25,不符合建造时设计规范《混凝土结构设计规范》[7](GB 50010-2002)第4.1.2条规定(即钢筋混凝土结构的混凝土强度等级不应低于C15,当采用HRB400级钢筋时混凝土强度等级不得低于C20),实测部分构件实配钢筋小于设计值,致使结构承载能力大幅下降。按设计活载及实测的砼强度进行验算,发现大部分屋面梁承载能力不满足规范要求。按现状罐体位置、罐体试载荷载及实测的砼强度进行验算,发现大部分屋面梁承载能力不满足规范要求。

建设单位及设计单位提供的荷载取值说明:(7-16)-(1/A0-A)轴区域屋面设备平台(7)轴-(13)轴设计活荷载取20kN/m2,设备平台(13)轴-(16)轴设计活荷载取15kN/m2。而根据屋面实际状况,按现状罐体位置、罐体试载荷载及设计砼强度进行验算,(7-13轴)区域产生的荷载效应大于设计荷载下的荷载效应,2根主梁计算所需箍筋及少数次梁计算所需主筋大于设计配筋,说明实际试水试验荷载超过原设计荷载即超载。如果其他条件不变,按实测的砼强度进行验算,大部分屋面梁承载能力不满足规范要求。

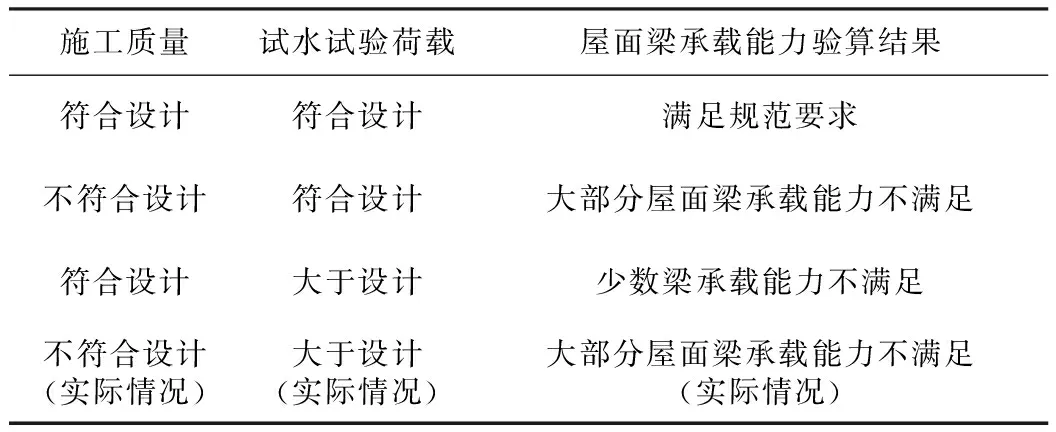

施工质量和试验荷载在不同情况下对屋面梁承载能力的影响会有所不同,见表1。

表1 施工质量和试验荷载在不同情况下对屋面

从表格看出,施工质量不符合设计或试水试验荷载大于设计时均会造成屋面梁承载能力不满足进而出现裂缝,如果只有施工质量不符合设计会造成大部分屋面梁承载能力不满足,如果只有试验荷载不符合设计则会造成少数梁承载能力不满足,说明施工质量不符合设计对屋面梁承载能力的影响要大于试验荷载不符合设计时的影响。综合以上分析及计算结果,(7-16)-(1/A0-A)屋面梁裂缝产生的主要原因为施工控制不当,施工质量达不到设计要求,次要原因为试水试验荷载大于原设计荷载。

5 结语

通过本次工程质量检测及开裂原因分析, 对于此类工业厂房的建造及使用过程可以吸取一些经验教训:

(1)各相关单位在施工过程中应加强监管,保证施工质量达到设计要求。

(2)砼构件成型后投入使用前应抽取部分构件对其施工质量进行检测。

(3)厂房的恒、活载不得超过设计荷载,当设备荷载变更应及时通知设计院进行复核验算,设计院复核验算通过后方可变更设备荷载。

(4)在厂房加载或使用中加强观察和监测,如果发现出现梁板开裂等异常情况应立即停止加载或使用并联系相关单位进行处理。

[1]GB 50011-2001 建筑抗震设计规范[S].北京:中国建筑工业出版社,2001.

[2]CECS 02-2005 超声回弹综合法检测混凝土强度技术规程[S].北京:中国计划出版社,2005.

[3]CECS 03-2007 钻芯法检测混凝土强度技术规程[S].北京:中国计划出版社,2007.

[4]DBJ 13-71-2006 回弹法检测混凝土抗压强度技术规程[S].北京:中国计划出版社,2006.

[5]GB/T 50344-2004 建筑结构检测技术标准[S].北京:中国建筑工业出版社,2004.

[6]张运伟.浅谈混凝土结构裂缝处理与加固[J].山西建筑,2011,37(27):39-40.

[7]GB 50010-2002 混凝土结构设计规范[S].北京:中国建筑工业出版社,2002.

Detection and Identification of the roof Beam Crack of an Industrial Factory and Its Reason Analysis

JIANGQiujian

(1.Fujian Academy of Building Research Fuzhou 350025;2.Fujian Provincial Key Laboratory of Green Building Technology Fuzhou 350025)

This paper, through specific engineering examples, introduces the engineering quality detection and identification of an industrial factory and analyses the reasons of its roof beam crack.First, the design-built drawings are reviewed and checked in order to determine whether the factory design drawings are in compliance with regulatory requirements; then the construction quality and working conditions of frame columns, beams and other components in site are tested; finally, on the basis of checking the drawing review, construction quality, and monitoring the status, combining with the related information of the use of the factory, the paper analyzes the reasons of roof beam crack , and sums up the experience and lessons.

Crack;Detection and Identification; Construction Quality; Drawing Review

江秋建(1981.10-)男,工程师。

E-mail:20271572@qq.com

2016-04-27

TU37

A

1004-6135(2016)07-0050-04