新型塑钢窗双玻内层密封胶的制备与性能

姜 怡, 张秀斌

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

新型塑钢窗双玻内层密封胶的制备与性能

姜 怡, 张秀斌

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

以丁基橡胶接枝乙烯基三叔丁基过氧硅烷作为基料,利用转矩流变仪在140 ℃下混炼制备中空玻璃用密封胶.讨论中空玻璃用密封胶配方中增黏增塑剂、填充补强剂、干燥剂的用量对中空玻璃用密封胶的加工流动性、抗变形性、邵氏硬度、水煮密封性的影响,并将制得的密封胶与进口美国密封胶进行性能对比,从而确定各物料的最佳用量配方:丁基橡胶接枝硅烷100份;APP 6份;石油树脂10份;EVA10份;酚醛树脂6份;炭黑28份;白炭黑20份;分子筛96份.

中空玻璃; 密封胶; 丁基橡胶接枝乙烯基三叔丁基过氧硅烷

中空玻璃[1]是一种应用广泛的节能建材.因其周边用密封胶黏接密封作用,所以具有隔音、隔热、防结露、低碳节能等功能.新型双玻内道密封胶是指能黏接玻璃表面,使其具有良好的气密性[2],使用时为无定型的膏状,待常温后,变成具有一定硬度的橡胶状材料.本文主要研究用于中空玻璃第一道密封[3]的丁基热熔密封胶,将胶在高温、高压下挤出,直接用于中空玻璃内道密封.与目前内道密封胶相比较,其可使生产自动化、打胶无接头、黏接强度、耐低温性和抗老化性等均有所提高,气密性和水密性良好,满足了产品的实际使用要求,得到了广泛的应用.现今,该密封胶全部依赖进口产品,我国对这方面的研究未见报道.

1 实验部分

1.1 实验原理

丁基橡胶[4]高度饱和的分子结构使其具有优良的耐候及耐老化性能;同时,丁基橡胶主链既长又直,呈线型结构,在分子主链上又连接着许多侧基为甲基的基团,这些甲基基团的体积不大,并呈现规则的空间排列,它们并不干扰橡胶分子的空间,这样就产生了一个能紧密卷曲且易转移的分子链结构,此结构赋予橡胶具有良好的吸振性、低透气性、较高的生胶内聚力及弹性、非极性、低吸水性和较高的电绝缘性,在丁基橡胶大分子上接枝少量的硅烷又增加了对玻璃的黏合强度,适合作为中空玻璃用密封胶的主体材料[5].

1.2 实验原料及设备

1.2.1 实验原料

丁基橡胶,1650型,盘锦和运实业集团有限公司;硅烷偶联剂,工业纯,Y-4310,市售;过氧化苯甲酰,分析纯,沈阳市东兴试剂厂;APP,PPR200型,辽宁华锦化工(集团)有限责任公司;酚醛树脂,2402型,山西省化工研究所;石油树脂,C5/C9型,市售;EVA,470型,美国杜邦公司;炭黑,N550型,鞍山建龙炭黑厂;白炭黑,400目,市售;分子筛,中空玻璃专用3A型,盘锦市黑马胶业集团.

1.2.2 实验仪器

转矩流变仪,XSS-300,上海科创橡塑机械设备有限公司;真空干燥箱,DZF-6050,上海精宏实验设备有限公司;电子天平,JH502,上海精密科学仪器有限公司;电热恒温水浴锅,DK-S22,上海精宏实验设备有限公司;邵尔橡塑硬度计,XHS,营口市材料试验机厂.

1.3 丁基橡胶接枝乙烯基三叔丁基过氧硅烷工艺

将转矩流变仪密炼室(容积60 mL)加热到50 ℃、转子转数40 r/min,将50 g丁基橡胶,1.25 g引发剂过氧化苯甲酰加入到密炼室中,混炼10 min后加入0.75 g硅烷偶联剂,混炼10 min后升温至80 ℃,再混炼10 min后升温至100 ℃,混炼20 min后出料.

1.4 密封胶制备工艺

将转矩流变仪密炼室(容积60 mL)加热到140 ℃、转子转数40 r/min,将26 g接枝后的丁基橡胶、1.5 g石油树脂、1.5 g APP加入到密炼室中,10 min后将2.5 g EVA、1.5 g酚醛树脂加入到密炼室中,再混炼10 min后加入7 g炭黑、5 g白炭黑、15 g分子筛,20 min后出料.

1.5 密封胶性能测试

1.5.1 密封胶高温流动性能测试

将转矩流变仪密炼室加热到140 ℃、转子转数40 r/min,将50 g密封胶加入到密炼室(容积60 mL)中密炼10 min,测定平衡转矩.

1.5.2 密封胶抗变形性测试

首先称取30 g已炼好的胶料,放入130 ℃的烘箱里加热,使其具有一定的柔软性,将其制成圆球状,室温静置24 h后,放在干净的玻璃片上,放入150 ℃的烘箱中,6 h后取出.测量密封胶制样与玻璃片黏结圆的直径,测量5次取平均值(mm).

1.5.3 密封胶水煮密封性测试

首先称取10 g已炼好的胶料,放入130 ℃烘箱中,5 min后取出,将其制成直径20 mm、高100 mm的圆柱状,并置于干净的玻璃片上,盖上另一块干净的玻璃片,将胶料与玻璃表面压实,放入150 ℃烘箱中,5 min后取出,室温静置24 h.然后将做好的样品放入80 ℃的水浴锅中煮12 h,用游标卡尺测量胶条被煮开的宽度(mm),并观察胶条与玻璃的黏接情况等.

1.5.4 硅酮胶与密封胶黏接性能测试[6]

取干净玻璃片,在上面均匀涂上硅酮胶,待固化后,再将做好的密封胶取15 g,放入烘箱(150 ℃)加热(10 min),待胶料柔软后,做成15 mm×3 mm×80 mm样条,趁热压实在硅酮胶表面,静置24 h后用拉力测试仪90°剥离强度,做平行实验2次.

1.5.5 密封胶邵氏硬度性能测试

根据国家标准GB/T2941进行密封胶的邵氏硬度(XHS)实验.

2 结果与讨论

以丁基橡胶接枝乙烯基三叔丁基过氧硅烷为基料,热塑性酚醛树脂和EVA为增黏剂,石油树脂和APP为增塑剂,炭黑和沉淀法白炭黑为填充补强剂,中空玻璃专用3A型分子筛为干燥剂,研究原料配比对中空玻璃用密封胶性能的影响.

2.1 APP用量对密封胶性能的影响

内道密封胶要求在高温打胶过程中具有一定的流动性能以保证密封胶对玻璃表面的浸润和黏接强度,同时又要求密封胶具有一定的高温挺性以保证两片玻璃贴合时不会发生大的变形,另外也要求密封胶具有优良的密封性能和室温硬度.增塑剂APP加入量对这些性能影响较大,实验结果如图1、图2所示.

图1 APP用量对密封胶流动性和抗变形性能的影响

图2 APP用量对密封胶开裂宽度和硬度性能的影响

由图1可以看出:密封胶的扭矩随APP用量的增加而减小(扭矩越小,高温流动性越好),变形量随APP用量增大而增大(变形量越大,高温挺性越差).这是因为APP为蜡状产品,是聚丙烯生产中的副产物,软化点低,流动性好,对丁基橡胶具有较好的增塑效果,所以加入少量的APP即可显著提高密封胶的高温流动性能,但同时也会导致密封胶的高温挺性变差,使打胶时胶条支撑性下降,无法满足施胶工艺要求,应控制添加量.由图2可以看出:密封胶水煮开裂宽度随APP用量增加逐渐减小,表明APP可以有效提高密封胶对玻璃的黏附性能,具有较好的增黏效果,但加入量过多会严重损伤密封胶的室温硬度,综合考虑APP的最佳用量为6份.

2.2 酚醛树脂用量对密封胶性能的影响

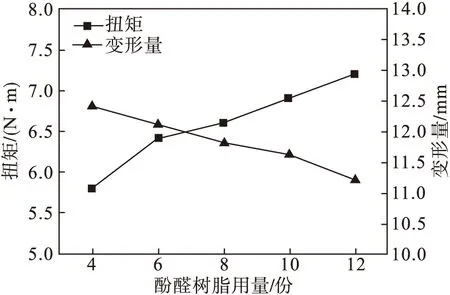

固体酚醛树脂为黄色、透明、无定形块状物质.由苯酚和醛或其衍生物缩聚而得,常见的是由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂.本文选用热塑性酚醛树脂用于增加密封胶对玻璃的黏附性,实验结果如图3、图4所示.由图3、图4可以看出:随酚醛树脂用量增加,密封胶高温流动性减小,挺性变大.密封胶室温硬度随酚醛树脂用量增加而增大,水煮开裂宽度随酚醛树脂用量增加先减小后增大,用量6份时开裂宽度最小,密封性能最好.这是因为酚醛树脂与各种各样的有机和无机填料都有较好的相容性,润湿速度快,可增加填料的分散性,能够提高密封胶的机械强度和高温挺性.特别对

玻璃表面具有较好的亲和性,少量加入即可显著提高密封胶的密封性能,但加入量过多会破坏密封胶的耐水性而导致水煮密封性降低.综合考虑酚醛树脂用量为6份时水煮密封性最好,而且高温流动性、高温挺性和室温硬度与进口胶相近.

图3 酚醛树脂用量对密封胶流动性和抗变形性能的影响

2.3 石油树脂用量对密封胶性能的影响

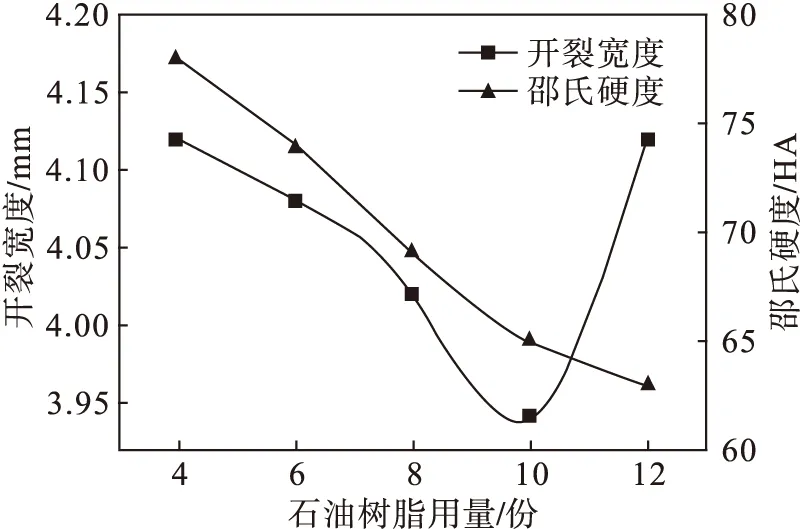

石油树脂是石油裂解所副产的C5、C9馏份,经前处理、聚合、蒸馏等工艺生产的一种热塑性树脂,它不是高聚物,而是相对分子质量介于300~3 000的低聚物.本实验选用的石油树脂为C5/C9型石油树脂,其流动性好,能改善主体材料的润湿性,有很好的黏接性,加入后能够提高密封胶的黏合力、耐酸性、耐碱性以及耐水性,实验结果如图5、图6所示.

图5 石油树脂用量对密封胶流动性和抗变形性能的影响

图6 石油树脂用量对密封胶开裂宽度和硬度性能的影响

由图5、图6可以看出:密封胶高温流动性随石油树脂用量增加而增加,挺性减小,室温硬度减小,水煮密封性先增加后降低,用量在10份时水煮密封性最好.石油树脂具有环状结构,含有部分双键,内聚力大,对丁基橡胶具有较好的增塑、增黏效果,能够提高密封胶和玻璃之间的黏合力.同时,由于结构中不含极性或功能性基团,化学活性低,所以还能提高密封胶的耐酸碱、耐水性能.但由于石油树脂熔点较低,在80 ℃水煮时,石油树脂融化使胶料变软,加入量过多会严重影响密封胶的水煮密封性,同时也会使密封胶的高温挺性和室温硬度降低影响密封胶的使用性能.综合考虑石油树脂用量10份为宜.

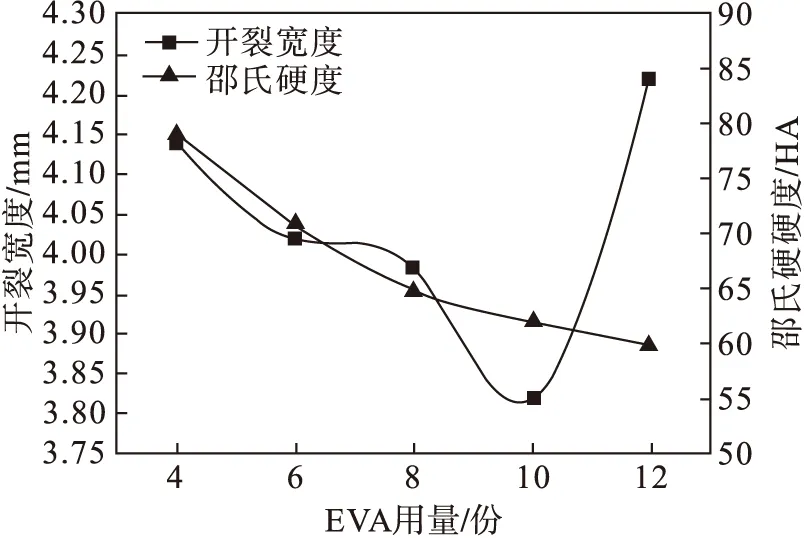

2.4 EVA用量对密封胶性能的影响

EVA即乙烯-醋酸乙烯共聚物.一般醋酸乙烯(VA)含量在5 %~40 %,与聚乙烯相比,EVA由于在分子链中引入醋酸乙烯单体,从而降低了高结晶度,提高了柔韧性、抗冲击性、填料相溶性和热密封性能.本文选用醋酸乙烯含量为18 %的EVA来增加密封胶的黏性及强度,实验结果如图7、图8所示.

图7 EVA用量对密封胶流动性和抗变形性能的影响

图8 EVA用量对密封胶开裂宽度和硬度性能的影响

由图7、图8可以看出:配方中加入适量的EVA可以显著提高密封胶的水煮密封性能,但加入量过多密封性反而降低.这是因为EVA加入量小于10份时,随着EVA用量的增加胶体强度增加,所以耐80 ℃高温水煮性能较好.EVA用量超过10份以后,由于密封胶高温流动性不好而导致密封胶与玻璃表面黏合不好,从而降低了密封胶的水煮密封性能.

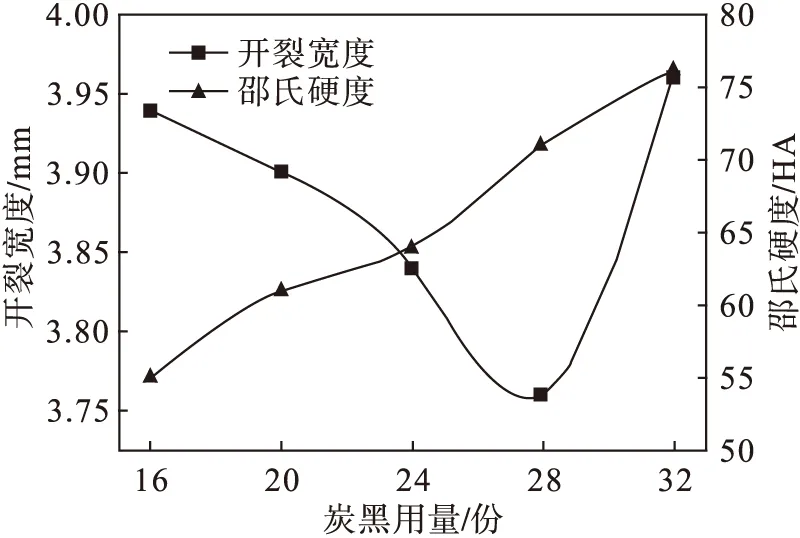

2.5 炭黑用量对密封胶性能的影响

炭黑可以提高橡胶制品的拉伸强度、硬度、耐磨耗和耐屈挠等性能.在丁基密封胶中加入适量的炭黑同样也可以提高密封胶的胶体强度、挺性和室温硬度,但用量过高会降低黏接性能和气密性.本文选用N550型炭黑,实验结果如图9、图10所示.

图9 炭黑用量对密封胶流动性和抗变形性能的影响

图10 炭黑用量对密封胶开裂宽度和硬度性能的影响

由图9、图10可以看出:随着炭黑用量的增加,密封胶高温流动性降低,但密封胶高温挺性、室温硬度显著增加,水煮开裂宽度随炭黑用量先减小后增大,在28份以前密封胶水煮开裂宽度逐渐减小,28份以后开裂宽度迅速增加.炭黑结构是粒子间聚成链状或葡萄状,其结构性高,颗粒细,比表面积大,表面的剩余价键能与橡胶分子发生物理化学作用增加密封胶的强度、硬度,使密封胶的高温挺性、室温硬度显著增加、但流动性变差.但用量超过28份以后,由于密封胶硬度过大,高温流动性不好,与玻璃表面的浸润性下降,导致和玻璃的黏接性不良而使水煮密封性降低,所以炭黑用量28份适宜.

2.6 白炭黑用量对密封胶性能的影响

白炭黑是多孔性物质,用在天然橡胶或合成橡胶制成的胶黏剂中,提供了触变性和补强性,同时由于其伸展性还可以提高黏着力,质高价廉,可以增加胶的内聚强度和刚度,增加胶的稠度,减小丁基橡胶的冷流性,提高胶的触变性和耐热性,减小体积收缩率.本文选用沉淀法白炭黑,实验结果如图11、图12、图13所示.

图11 白炭黑用量对密封胶流动性和抗变形性能的影响

图12 白炭黑用量对密封胶开裂宽度和硬度性能的影响

图13 白炭黑用量对剥离强度影响

由图11、图12可以看出:随白炭黑用量的增加,密封胶高温流动性降低,挺性增加,室温硬度增加,水煮开裂宽度增加.但白炭黑用量在20份之前水煮开裂宽度增加缓慢,20份以后迅速增加.这是因为白炭黑有亲水性,白炭黑用量在20份之前,白炭黑呈分散相,白炭黑颗粒间不能形成连续结构,所以高温水煮对密封胶破坏较小,密封胶水煮密封性下降不多.但白炭黑用量超过20份以后,白炭黑颗粒间逐渐形成连续通道,水分子易浸润胶体内部,导致密封胶开裂宽度迅速增加,所以,白炭黑用量最好不要超过20份.

由图13可以看出:密封胶与硅酮胶的剥离强度随白炭黑用量增加逐渐增大.白炭黑作为第一道密封胶填料是为了增加与第二道硅酮结构胶的黏接性能以保证双道密封胶的整体性能良好.实验表明如果丁基密封胶中不加白炭黑,密封胶与硅酮胶之间根本不黏合,配方中加入20份白炭黑黏合较好,所以配方中必须加入适量的白炭黑.白炭黑表面有3种羟基:相邻羟基,隔离羟基,双生羟基.表面的自由羟基与硅橡胶分子形成物理或化学结合,在白炭黑表面形成硅橡胶分子吸附层,构成白炭黑粒子与硅橡胶分子联成一体的三维网络结构,从而增加了黏合强度.虽然白炭黑的用量越多,剥离强度越高,但是高温流动性、水煮密封性却越来越差,综合考虑白炭黑最佳用量为20份.

2.7 分子筛用量对密封胶性能的影响

中空玻璃干燥剂主要适用于中空玻璃夹层气体中水分和气体的吸附,避免玻璃结雾,使中空玻璃即使在很低温度下仍然保持光洁透明,提高中空玻璃的保温隔音性能,充分延长中空玻璃的使用寿命.本文选用的干燥剂为中空玻璃专用3A型分子筛,实验结果如图14、图15所示.

图14 分子筛用量对密封胶流动性和抗变形性能的影响

图15 分子筛用量对密封胶开裂宽度和硬度性能的影响

由图14、图15可以看出:随分子筛用量的增加,密封胶高温流动性减小,挺性增加,但变化幅度不大,说明分子筛对密封胶的高温流动性和胶体的高温挺性影响不大.随分子筛用量增加,密封胶室温硬度增加,水煮开裂宽度先减小后增加,用量96份时水煮密封性最好.由于96份分子筛的添加量已经足已满足吸收中空玻璃腔中水分的需要,而且其他性能也接近进口样品指标,所以分子筛的最佳用量为96份.

2.8 自制样品与进口产品性能对比

按最佳配方制备的样品进行性能测试并与进口产品进行性能比较,结果如表1所示.

表1 自制样品与进口产品性能对比

由表1结果可以看出:5项指标中,自制密封胶的4项指标与进口产品几乎一样,只是水煮开裂宽度比进口产品大一些,即水煮密封性能不如进口产品,但由于进口产品价格昂贵,可以部分替代进口产品使用.

3 结 论

(1) 以丁基橡胶接枝乙烯基三叔丁基过氧硅烷为基体树脂,APP为增塑剂,石油树脂、酚醛树脂为增粘剂,EVA为增强剂,炭黑、白炭黑为填料,3A分子筛为吸湿剂成功制备了双玻内道用热熔型密封胶,密封胶各项性能指标基本达到进口产品水平,可以替代部分进口产品使用.

(2) APP、石油树脂对提高密封胶的高温流动性、水煮密封性效果显著,但会降低密封胶的高温挺性和室温硬度.

(3) 少量的酚醛树脂可以改善密封胶对玻璃的黏合性,提高水煮密封性能,而对其他性能影响不大.

(4) 炭黑对密封胶的补强效果显著,可以显著提高密封胶的高温挺性和室温硬度;白炭黑可以有效地提高密封胶与硅酮胶之间的黏合强度,但过多的添加量会严重影响密封胶的水煮密封性能;3A分子筛可以有效吸收湿气,但对其他性能影响较小.

(5) 实验最佳配方(每100份乙烯基三叔丁基过氧硅烷丁基橡胶):

丁基橡胶接枝乙烯基三叔丁基过氧硅烷100份;APP 6份;石油树脂10份;EVA 10份;酚醛树脂6份;炭黑28份;白炭黑20份;分子筛96份.

[1] 刘振海,徐桂芝,吕志平,等.中空玻璃密封胶的特点及选用[J].门窗幕墙与设备,2002(2):18.

[2] 郝曼.中空玻璃节能性能影响因素分析[J].门窗,2010(6):22-24.

[3] 林颖哲.玻璃幕墙中空玻璃密封单元的性能及其失效控制[J].福建建设科技,2003(2):51.

[4] 王铁华.中空玻璃的节能和密封寿命[J].上海建材,2004(1):27-29.

[5] 徐余伟.中空玻璃的密封与密封胶选择[J].门窗,2008(11):16-20.

[6] 马启元.中空玻璃边缘的可靠粘接是其功能的重要保障窗幕墙信息[J].科技信息,2012(6):259-260.

Preparing Novel Inner Sealant of Plastis Steel Windows

JIANG Yi, ZHANG Xiu-bin

(Shenyang University of Chemical Technology, Shenyang 110142, China)

Insulating glass sealant is butyl rubber grafting VTPS silance coupling agent as the base material,kneaded together using a torque rheometer at 140 ℃.In the insulating glass sealant formulation,thickening plasticizers,filling reinforcing agent,the amount of desiccant on processing flow,temperature fluidity,the temperature hardness,water cook affect sealing were discussed.The properties preparation was made between sample made by myself compared with imports of U.S sample and the optimal dosage of each material is that butyl rubber grafting silane is 100,APP is 6,phenolic resin is 6,petroleum resin is 10,EVA is 10,carbon black is 28,white carbon black is 20,molecular sieve is 96.

insulating glass; sealant; butyl rubber grafting silane coupling agent

2014-09-19

姜怡(1989-),女,辽宁沈阳人,硕士研究生在读,主要从事聚合物共混改性方面的研究.

张秀斌(1960-),男,黑龙江肇东人,教授,硕士,主要从事聚合物共混改性、挤出法制备再生橡胶及应用、特种密封胶等方面的研究.

2095-2198(2016)03-0241-07

10.3969/j.issn.2095-2198.2016.03.011

O632

A