碱性中间包覆盖剂对钢水洁净度的影响

刘 昱,卢 汝,李光强,王 力,张 钊,杨治争,饶江平

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;3. 武汉钢铁(集团)公司研究院,湖北 武汉,430080; 4. 武汉钢铁股份有限公司炼钢总厂,湖北 武汉,430083)

碱性中间包覆盖剂对钢水洁净度的影响

刘 昱1,2,卢 汝1,2,李光强1,2,王 力1,2,张 钊1,2,杨治争3,饶江平4

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;3. 武汉钢铁(集团)公司研究院,湖北 武汉,430080; 4. 武汉钢铁股份有限公司炼钢总厂,湖北 武汉,430083)

通过氧氮分析、ICP-AES、SEM和EDS,试验研究4种成分不同的碱性中间包覆盖剂对钢水洁净度的影响,并从热力学角度分析了覆盖剂对钢液造成氧化的原因。结果表明,在1550 ℃下,提高中间包覆盖剂碱度以及降低其中MgO、Al2O3含量均有利于降低钢中的总氧含量,覆盖剂碱度最高时,T[O]含量最低,为12.8×10-6;在一定程度上增加中间包覆盖剂的碱度有利于钢中夹杂物数量的减少及尺寸的减小,但碱度过大反而不利于细小夹杂物的形成;此外,碱度更高的覆盖剂中SiO2活度相对较低,向钢液中传氧量较少,因而对钢液二次氧化的程度小,更利于洁净钢的生产。

钢液;中间包覆盖剂;夹杂物;碱度;SiO2活度;洁净度;总氧含量

随着精炼技术的发展,中间包冶金能有效提高钢液洁净度,为高质量汽车面板用钢的生产提供了先决条件。中间包覆盖剂作为中间包冶金过程中的重要辅料,其作用主要为绝热保温、吸附钢液中上浮的夹杂以及隔绝空气防止钢液二次氧化等。但由于其与钢液间的相互作用,可能导致钢液在中间包内被二次污染,即通过卷渣或渣中氧化性物质与低氧活度钢液反应的方式,特别是在Al、Ti含量较高的钢中,氧化现象更为严重。有研究表明,渣的氧化能力直接与渣的氧势相关,如渣中FeO和MnO的活度[1-2],即有着高氧势的渣会与钢液中溶解的Al、Ti反应,造成钢液的污染[1];另外,钢渣间的化学反应加大了钢-渣界面的不稳定性,可能向钢液中引入二次夹杂[3]。但渣同时也会吸附和溶解钢中上浮的夹杂物,起到净化钢液的作用。目前,关于中间包钢液洁净度的研究主要集中在利用数学物理模型研究钢液的流动及夹杂物的上浮,即通过优化中间包流场延长钢液在中间包的停留时间,以达到更好地去除钢液中的夹杂物的目的[4-8]。然而,有关覆盖剂成分对钢水洁净度影响的研究还相对较少。

为此,本文重点研究了中间包条件下钢液与不同成分及碱度的覆盖剂的相互作用,通过测定钢液成分变化分析了中间包覆盖剂的氧化能力,同时通过对试验后钢中夹杂物成分、数密度及尺寸分布的表征,考察了覆盖剂对钢液中夹杂物的吸收作用,从热力学角度分析了钢液氧化机理,以期为中间包覆盖剂的选择提供参考。

1 试验

1.1 原料

试验用超低碳钢样取自精炼后的钢水,其化学成分如表1所示,4种覆盖剂的化学成分及碱度见表2。覆盖剂利用高温处理后分析纯级别的CaO、Al2O3、SiO2、MgO配制,将其混合均匀后放入石墨坩埚内,在高频感应炉中升温至1600

表1 试验钢的化学成分 (wB/%)

℃,保温0.5 h,使之熔化均匀,随炉冷却后破碎备用。渣样预熔过程通Ar气保护。

表2 中间包覆盖剂的化学成分及碱度

1.2 试验过程

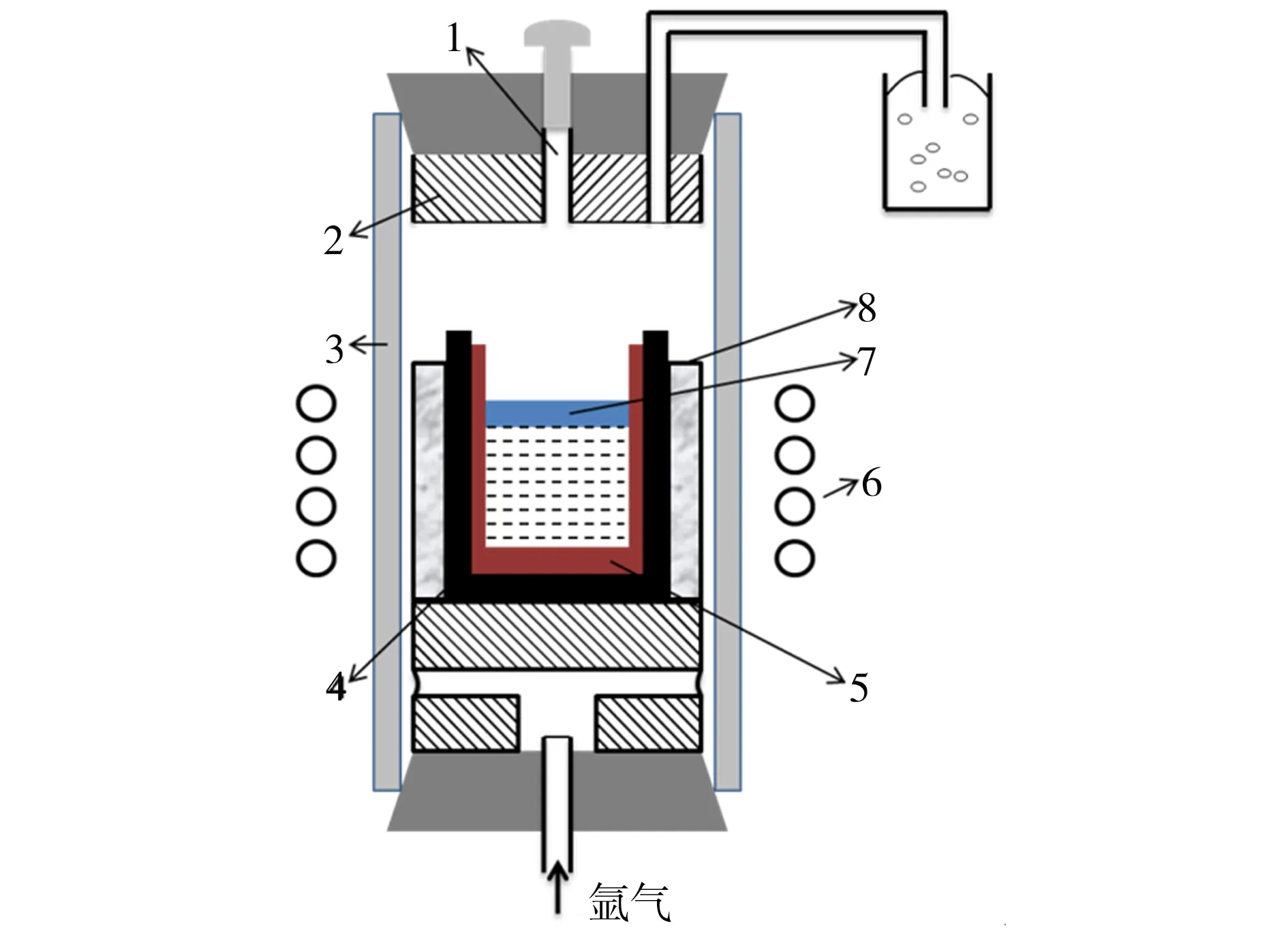

将超低碳钢试样切割并打磨除锈后,取200 g放入刚玉坩埚中,取30 g覆盖剂置于钢样之上,外套石墨坩埚,放入如图1所示的感应炉中进行加热,并向炉内通入高纯Ar气,流量为200 mL/min,5 min后通电升温,当温度达到1550 ℃时,开始恒温,待钢液完全熔化后开始计时,分别在0、10、20、30 min用内径为4 mm的石英管取出少量钢样,剩余试样随炉冷却至室温,取少量渣样以待分析。

1—取样孔;2—耐火砖;3—石英管;4—石墨坩埚;5—刚玉坩埚;6—感应线圈;7—渣;8—保温砖

1.3 检测与分析方法

将抽取的钢样经打磨除锈后,用卡钳截取三段,用于钢样成分分析。首先,利用超声波清洗钢样,吹干后精确称取其重量,选取两段样品(质量约为0.5 g)用于氧氮分析(TC500型氧氮分析仪,美国LECO公司);取一段钢样(质量约为0.3 g)用盐酸(V(HCl)∶V(H2O)= 1∶1)溶解,溶液过滤后采用DGS-III型ICP-AES分析仪(上海泰伦分析仪器有限公司)检测溶液中Al、Ti、Mn、Si元素浓度,得钢样成分。同时,取适量渣样与分析纯级的Na2CO3混熔,温度为800 ℃,然后利用盐酸溶解混合渣,过滤后利用ICP-AES分析仪检测其成分,进而得覆盖剂化学组成。

取原始钢样与每组试验最后一个钢样进行制样,用于钢中夹杂物的表征,利用Nova 400 Nano型扫描电镜(SEM,美国FEI公司)和Le350 Penta FETx-3型线能谱仪(EDS,英国牛津仪器公司)对钢样中夹杂物形貌及成分进行观察分析。在SEM下放大1000倍,连续选取20个视场进行拍照,用Image Pro Plus 6.0图像分析软件对试样中夹杂物的数量及尺寸进行统计。为研究渣对夹杂物成分的影响,从每组实验最后一个钢样中随机选取20个夹杂物用于EDS分析。

2 结果与讨论

2.1 钢液与覆盖剂的成分变化

不同覆盖剂下钢液成分随保温时间的变化如图2所示。由图2可见,在试验开始阶段,钢中[Al]、[Ti]含量逐渐降低,[Si]含量急剧增加,且C、D组实验中[Mn]含量略有提高,这表明覆盖剂中氧化性组分SiO2和钢液中溶解的[Al]、[Ti]发生反应,导致钢液二次氧化;随着试验的进行,[Al]、[Ti]消耗殆尽,[Si]、[Mn]含量开始下降,这表明钢中溶解的[Si]、[Mn]在[Al]、[Ti]消耗尽后,开始参与脱氧反应。

图2 钢样成分随保温时间的变化

不同覆盖剂下钢中T[O]和[N]含量随保温时间的变化如图3所示。由图3可见,在保温30 min后,钢中T[O]大小顺序为:A>D>B>C,C组试验钢中T[O]含量最低,为12.8×10-6。而在整个试验阶段钢中[N]含量则差异不大,为11×10-6~17×10-6,这表明提高覆盖剂碱度以及降低覆盖剂中MgO、Al2O3含量均有利于降低钢中的T[O]含量。

表3为试验结束后4组覆盖剂的化学成分。结合表2和表3可知,试验结束后覆盖剂中Al2O3含量明显上升,其在覆盖剂D中含量最高,其次为C渣,而CaO、SiO2含量则有所降低。覆盖剂中Al2O3可能来源于两部分,即钢液中Al2O3夹杂的上浮和刚玉坩埚(主要成分为Al2O3)在覆盖剂中的溶解,而后者为引起覆盖剂中Al2O3含量增加的主要原因。一般情况下,覆盖剂碱度越高对坩埚的侵蚀作用越强,这是由于随着碱度的增加,覆盖剂与Al2O3之间的接触角越小[9],其湿润性也就越好;而覆盖剂中Al2O3含量较低同样会加速坩埚侵蚀,因为更低Al2O3含量的覆盖剂对Al2O3溶解的驱动力更大[10]。

由表3还可以看出,在覆盖剂中检测出少量的MnO、FeO、TiO2,这表明4组覆盖剂均能有效吸收钢液中上浮的MnO、FeO、TiO2等夹杂物。

图3 钢中T[O]和[N]含量随保温时间的变化

表3 试验后4组覆盖剂的化学成分(wB/%)

2.2 钢中夹杂物的表征

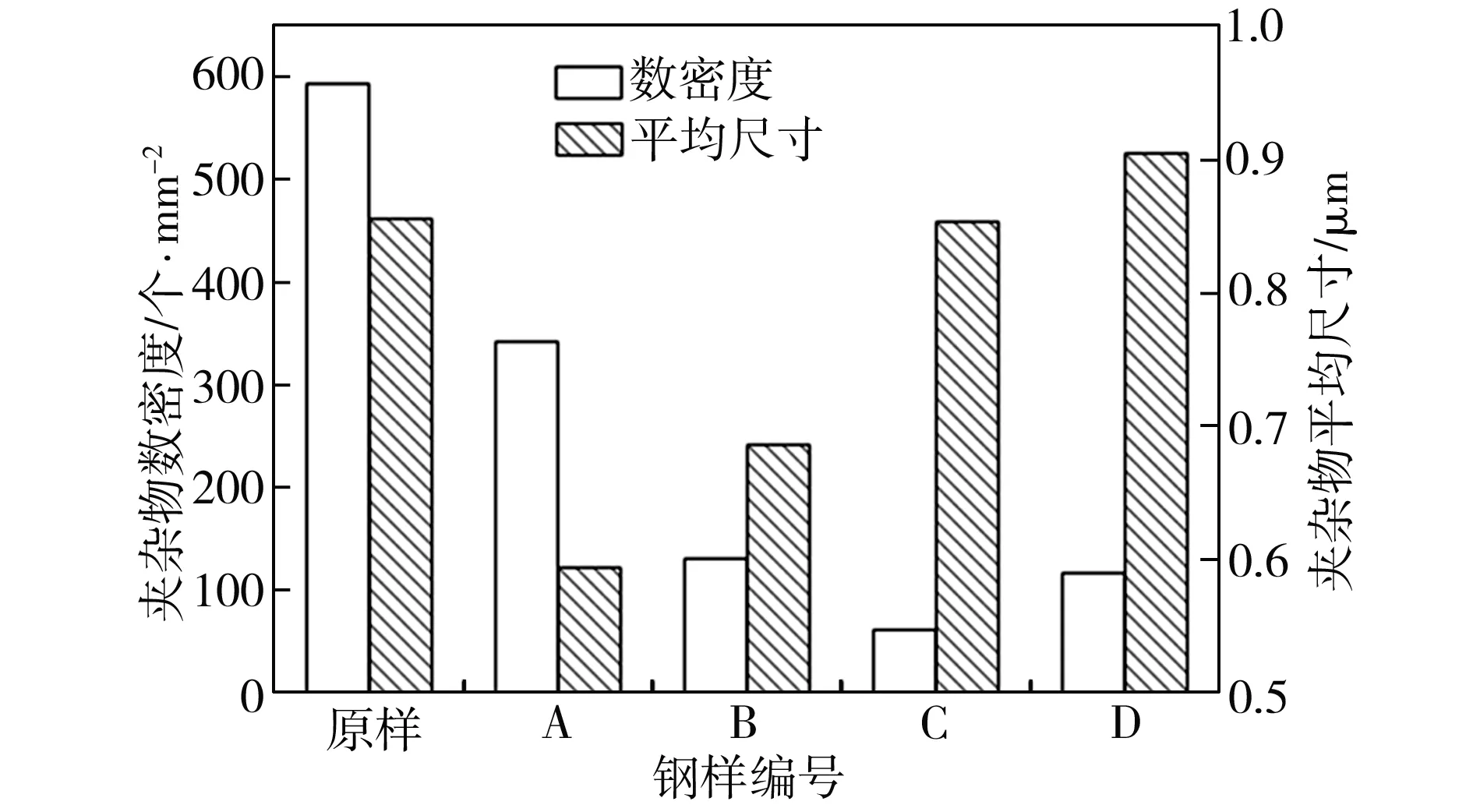

图4为原始钢样及每组试验最后一组钢样中夹杂物的数密度、平均粒径及尺寸分布。由图4(a)可见,钢中夹杂物数密度的大小顺序为:原样>A>B>D>C,这表明四组覆盖剂均能有效吸收钢中夹杂物,且夹杂物平均尺寸均在0.6~0.9 μm范围内。从图4(b)可见,钢中大部分夹杂物的尺寸小于1 μm,所占比例均大于62%,且小于1 μm的夹杂所占比例的顺序为:A>B>原样>C>D。一般而言,碱度较大的渣对生成细小夹杂物有利[11],然而近期有研究表明,极高的碱度反而不利于钢中夹杂物尺寸的减小[12]。本文中C组覆盖剂的碱度达到13,但其夹杂物尺寸相对较大,这表明覆盖剂碱度过高不利于试验钢中夹杂物尺寸的减小。

(a)数密度与平均粒径

(b)尺寸分布

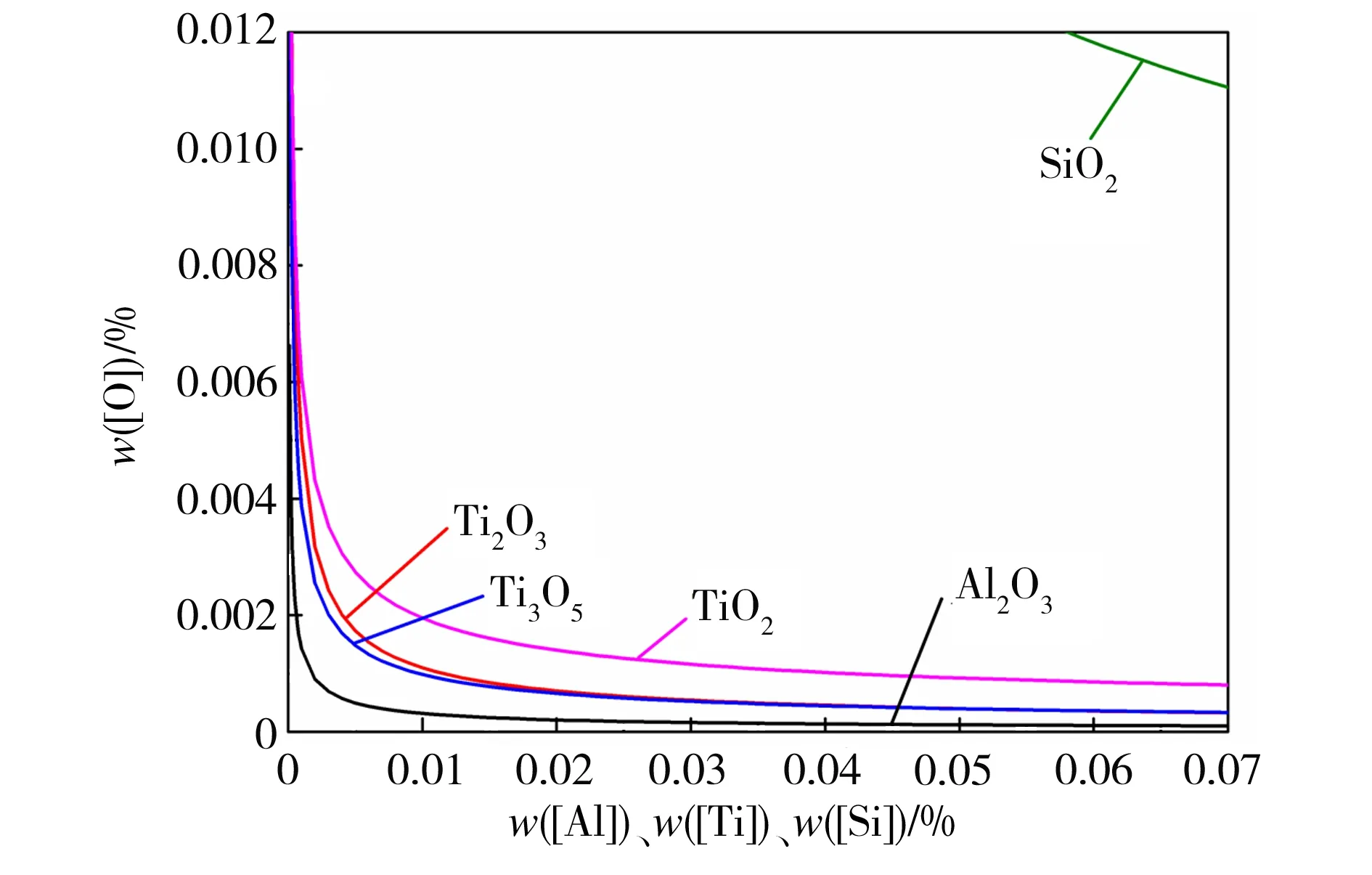

图5为原始钢样和每组试验最后一组钢样中夹杂物成分的变化。由图5可知,原始钢样中的夹杂物主要由Al2O3和TiOx组成,A组钢样中夹杂物主要由SiO2和MnO组成,而B、C、D组钢样中的夹杂物主要为Al2O3、SiO2、MnO及少量的TiOx,且钢样中SiO2在夹杂物内含量的顺序为:原样 图5 钢样中夹杂物的成分分布 2.3 钢渣反应热力学 钢液中氧含量是由钢中溶解的与氧结合能力强的元素(如Al、Ti、Si、Mn)控制的。一方面,这些元素与氧发生反应可降低钢中的氧含量,另一方面其所形成的脱氧产物(夹杂物)也需从钢液中排除。根据相关热力学数据及反应式(1)~(5)[13-16],计算钢中Al2O3、TiOx、SiO2夹杂物形成的热力学条件,即: (1) (2) (3) (4) (5) 式中:K为反应平衡常数;T为温度,K。 以计算Al2O3夹杂物的形成为例,考虑第一级与第二级相互作用系数,平衡常数K可表示为: (6) 1600 ℃时第一阶和第二阶相互作用系数可从文献[16]中获得,因此,通过式(7)可得1550 ℃下的第一级和第二级相互作用系数为: (7) 利用上述数据计算可得1550 ℃下钢液中Al-O、Ti-O和Si-O的平衡关系,结果如图6所示,其中图中越往下的曲线代表元素与氧的结合能力越强。故从图6中可以看出,在1550 ℃时,钢液中[Al]、[Ti]能与覆盖剂中SiO2反应,导致钢液被污染。由此可见,为减少覆盖剂对钢液的污染,应降低覆盖剂中SiO2的活度。图7所示为1550 ℃下SiO2在CaO-SiO2-Al2O3渣系中的等活度线。由图7可知,增加覆盖剂碱度,可有效降低SiO2活度。 图6 1550 ℃下钢液中Al-O、Ti-O和Si-O的平衡曲线 图7 1550 ℃下SiO2在CaO-SiO2-Al2O3渣系中的等活度线 2.4 覆盖剂传氧量 从图2可以看出,钢中溶解的[Al]、[Ti]、[Mn]与覆盖剂所提供的氧发生反应,导致钢液的二次氧化。基于钢液成分变化,根据下式计算从覆盖剂中传至钢液中的氧量[8]: (8) 式中:[M]代表钢中溶解的[Al]、[Ti]、[Mn]的含量;WO和WM分别为氧元素和M的相对分子质量;x、y为脱氧反应形成稳定化合物MxOy的原子数。 [Si]含量变化未被考虑是因为硅元素是脱氧反应的产物。 图8为覆盖剂向钢液中传氧量随保温时间的变化。从图8中可以看出,C组覆盖剂向钢中的传氧量最小,这是由于C组覆盖剂的碱度最高且其中SiO2活度更低,从热力学角度而言,更利于提升钢的洁净度;在钢液熔化至10 min 过程中,覆盖剂向钢液中供氧量急剧增加,而10 min后曲线较为平缓,这是因为钢熔化后,开始阶段钢液中[Al]、[Ti]含量较高,浓度梯度较大,脱氧反应驱动力也较大,而10 min以后,钢中[Al]、[Ti]含量降低,[Si]、[Mn]元素开始脱氧,脱氧反应的热力学条件变差,反应驱动力下降,导致覆盖剂向钢中的传氧量开始趋于稳定。 图8 覆盖剂向钢液中的传氧量随保温时间的变化 (1)提高覆盖剂碱度及降低覆盖剂中MgO和Al2O3含量均有利于降低钢中T[O]含量。 (2)覆盖剂的碱度增加,有利于钢中夹杂物数量减少;在一定程度上增加覆盖剂碱度有利于细小夹杂物的形成,但碱度过高不利于减小钢中夹杂物的尺寸。 (3)为减小覆盖剂对钢液的氧化,应该降低其中SiO2的活度。碱度更高的覆盖剂中,SiO2活度越低,向钢液中提供的氧量越少,更有利于洁净钢的生产。 [1] Kim S H, Song B. Thermodynamic aspects of steel reoxidation behavior by the ladle slag system of CaO-MgO-SiO2-Al2O3-FetO-MnO-P2O5[J].Metallurgical and Materials Transactions B, 1999, 30(3): 435-442. [2] Andersson M A T, Jonsson L T I, Jönsson P G. A thermodynamic and kinetic model of reoxidation and desulphurisation in the ladle furnace[J]. ISIJ international, 2000, 40(11): 1080-1088. [3] Chung Y, Cramb A W. Dynamic and equilibrium interfacial phenomena in liquid steel-slag systems[J]. Metallurgical and Materials Transactions B, 2000, 31(5): 957-971. [4] Bessho N, Yamasaki H, Fujii T, et al. Removal of inclusion from molten steel in continuous casting tundish[J]. ISIJ international, 1992, 32(1): 157-163. [5] Hojo M, Nakao R, Umezaki T, et al. Oxide inclusion control in ladle and tundish for producing clean stainless steel[J]. ISIJ International, 1996, 36(S): 128-131. [6] Tanaka H, Nishihara R, Miura R, et al. Technology for cleaning of molten steel in tundish[J]. ISIJ International, 1994, 34(11): 868-875. [7] Tanikawa K, Ishiguro S, Matsuo K. Improvement of steel quality by advanced tundish technology in new slab caster at Kakogawa Works, Kobe Steel, Ltd.[J]. ISIJ International, 1996, 36(S): 81-84. [8] Yan P, Arnout S, Van Ende M A, et al. Steel reoxidation by gunning mass and tundish slag[J]. Metallurgical and Materials Transactions B, 2015, 46(3): 1242-1251. [9] Choi J Y, Lee H G. Wetting of solid Al2O3with molten CaO-Al2O3-SiO2[J]. ISIJ international, 2003, 43(9): 1348-1355. [10]Cho W D, Fan P. Diffusional dissolution of alumina in various steelmaking slags[J]. ISIJ international, 2004, 44(2): 229-234. [11]张娜.精炼渣对不锈钢夹杂物的影响研究[D].沈阳:东北大学,2008. [12]Wang L, Yang S, Li J, et al. Improving cleanliness of 95CrMo drill rod steel by slag refining[J]. Metallurgical and Materials Transactions B, 2016, 47(1): 99-107. [13]Mitsutaka H, Kimihisa I. Thermodynamic data for steelmaking[M].Sendai:Tohoku University Press, 2010: 10. [14]Van Ende M A, Guo M, Dekkers R, et al. Formation and evolution of Al-Ti oxide inclusions during secondary steel refining[J]. ISIJ international, 2009, 49(8): 1133-1140. [15]Sigworth G K, Elliott J F. The thermodynamics of liquid dilute iron alloys[J]. Metal Science, 1974, 8(1): 298-310. [16]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2012:355. [责任编辑 董 贞] Effect of basic tundish slag on the cleanliness of molten steel LiuYu1,2,LuRu1,2,LiGuangqiang1,2,WangLi1,2,ZhangZhao1,2,YangZhizheng3,RaoJiangping4 (1. State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology, Wuhan 430081, China;2. Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China; 3. Research and Development Center, Wuhan Iron and Steel Corpotation, Wuhan 430080, China; 4. General Steelmaking Factory, Wuhan Iron and Steel Co., Ltd., Wuhan 430083, China) By means of oxygen and nitrogen analyzer, ICP-AES, SEM and EDS, the effect of four basic tundish slags with different compositions on the cleanliness of molten steel was investigated experimentally. The reoxidation behaviors of molten steel caused by tundish slag contamination were analyzed in view of thermodynamics. The results show that high slag basicity and low MgO and Al2O3contents are benificial to the reduction of total oxygen content in molten steel at 1550 ℃. Among them, test with highest slag basicity exhibits lowest total oxygen content, which is 12.8×10-6. To some extent, the increase of slag basicity is also favorable to the decrease of the size and the number of inclusions, but excessively high basicity may have a negative effect on the formation of tiny inclusions. In addition, slags with higher basicity can provide less oxygen to the liquid steel due to its lower SiO2activity, thus reducing the degree of secondary oxidation of the molten steel, which is beneficial to the production of clean steel. molten steel; tundish slag; inclusion; basicity; SiO2activity; cleanliness; total oxygen content 2016-10-26 国家自然科学基金-辽宁联合基金资助项目(U1508214). 刘 昱(1992-),男,武汉科技大学博士生.E-mail:1539775684@qq.com 李光强(1963-),男,武汉科技大学教授,博士生导师.E-mail:liguangqiang@wust.edu.cn 10.3969/j.issn.1674-3644.2017.01.002 TF769 A 1674-3644(2017)01-0005-06

3 结论