电渣重熔磁流体传热传质过程的数值模拟

王 强 任 能 李宝宽 李光强

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北430081;2.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北430081;3.东北大学冶金学院,辽宁110819)

试验研究

电渣重熔磁流体传热传质过程的数值模拟

王 强1, 2任 能3李宝宽3李光强1, 2

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北430081;2.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北430081;3.东北大学冶金学院,辽宁110819)

建立了电渣重熔三维非稳态耦合数学模型。通过求解麦克斯韦方程组和质量、动量、能量以及溶质传输方程,得到电渣炉中渣金两相流动、温度分布、凝固和溶质分布情况。计算结果与测量值吻合的较好。

电渣重熔;传热;磁流体;数值模拟

电渣重熔广泛应用于生产超级合金和特殊钢[1-2],该过程包括自耗电极的熔化、金属液滴在熔渣中的精炼和金属熔池的凝固等一系列复杂的物理化学现象[3]。由于实验研究比较昂贵和难以操作,许多学者采用数值计算的方法研究了重熔过程中的磁流体流动和传热传质现象[4]。

Weber等建立了一个二维的电渣重熔数学模型,分析了其中的电磁场、流动、传热和凝固行为,但他们忽略了金属液滴的运动[5]。Li等采用三维数学模型研究了重熔系统的电流密度、磁感应强度和焦耳热等的分布,但缺少流动和传热的研究[6]。Fezi等利用轴对称二维数学模型研究了凝固过程中溶质传输行为,结果表明溶质容易沉积在金属熔池底部,钢锭中部溶质浓度要大于外侧[7]。

本文采用有限体积法建立了电渣重熔三维数学模型,通过耦合求解麦克斯韦方程组和质量、动量、能量和溶质传输方程,得到了体系中磁流体流动、传热传质和凝固行为的详细信息。

1 数学模型

采用旋转矢量法求解电磁场传输控制方程,考虑到电渣过程中磁雷诺数较小,所以忽略钢液流动产生的位移电流。交流电产生的电磁场可以拆分为一个时间平均值和一个时间瞬时值,本文中交流电频率为50 Hz,电磁场时间瞬时值的变化周期要远小于流动和温度的响应时间,因此电磁力和焦耳热仅考虑时间平均值[8]。

本文采用RNGk-ε湍流模型考虑液态渣池和金属熔池中湍流运动,近壁处采用增强型壁面函数配合RNGk-ε湍流模型,采用布辛涅斯克假设考虑钢液和渣的密度变化[9]。

电渣重熔是个两相流动过程,包括密度小的液态渣和密度大的液态金属。本项目采用VOF (volume of fluid)方法求解两相分布,同时考虑渣金界面的表面张力。

温度分布采用焓法求解,液相率可以看作温度的函数。对于凝固糊状区,采用多孔介质模拟其动量损失,其液相率等于孔隙率。当金属还未凝固时,液相率为1,孔隙率也为1,表示没有动量损失;当金属全部凝固时,液相率变为0,孔隙率也变为0,表示动量全部损失。在湍流模型中也加入源项考虑凝固糊状区阻力的影响[10]。

利用溶质传输方程同时求解C、Cr、Ni、Mo和Mn五种元素的传输情况。考虑元素在固相中的扩散,忽略元素之间的相互影响。

2 边界条件

在进口和钢锭底部,沿x轴和y轴的磁场强度为0,磁场强度沿z轴的梯度为0。在渣池顶部和结晶器侧壁,沿x轴和y轴的磁场强度为0,磁场强度沿z轴的梯度与当地电流相关。电渣炉工作电流为1 500 A,频率为50 Hz。

对于流动问题的求解,用实验中测得的熔速在进口设置质量流量,出口设置质量流量出口,质量流量和进口保持一致。同时,进口的元素浓度为恒定不变的。本文中考虑的是一个非稳态过程,采用动网格考虑钢液液面的上涨。

至于温度分布的边界条件,和非耦合多物理场数学模型的边界条件一样。进口钢液温度设定有30℃的过热度。顶面设定与外界空气对流换热和辐射换热,壁面与冷却水为对流换热,底面也认为是与冷却水进行对流换热。

3 结果与讨论

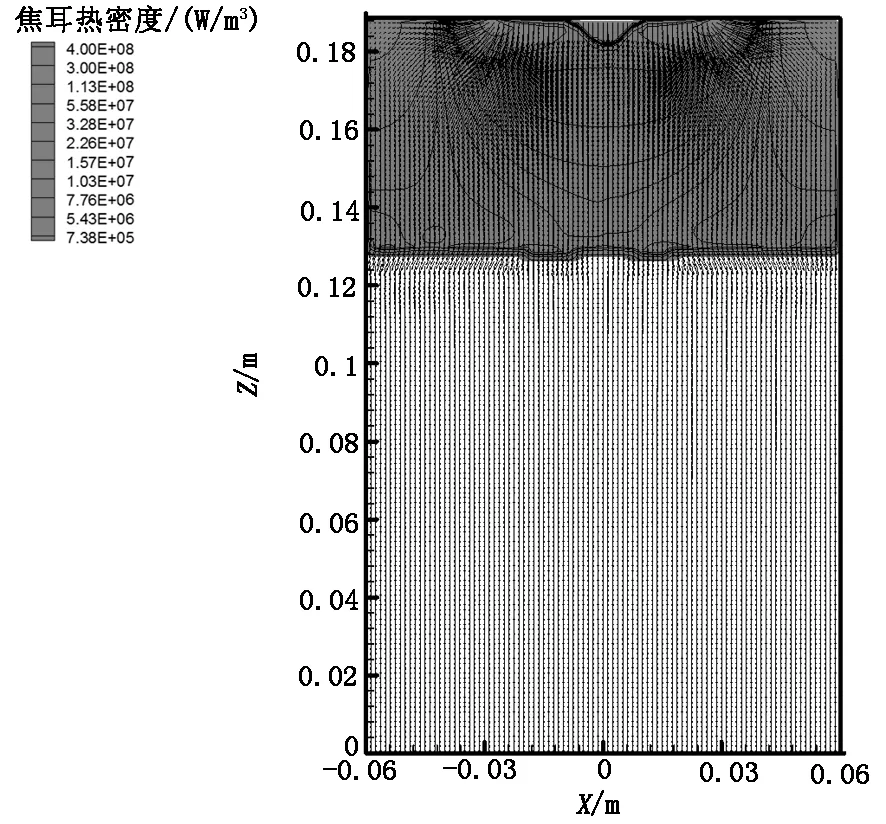

图1为950 s时电流密度和焦耳热分布。电流从电极端头进入渣池,然后向两侧散开。电流密度最大值出现在紧邻电极端头两侧的渣池中。强电流会产生较大的焦耳热,因此焦耳热最大值出现的位置与最大电流密度基本一致。由于顶部渣池的两侧是电流死区,此处焦耳热较小。

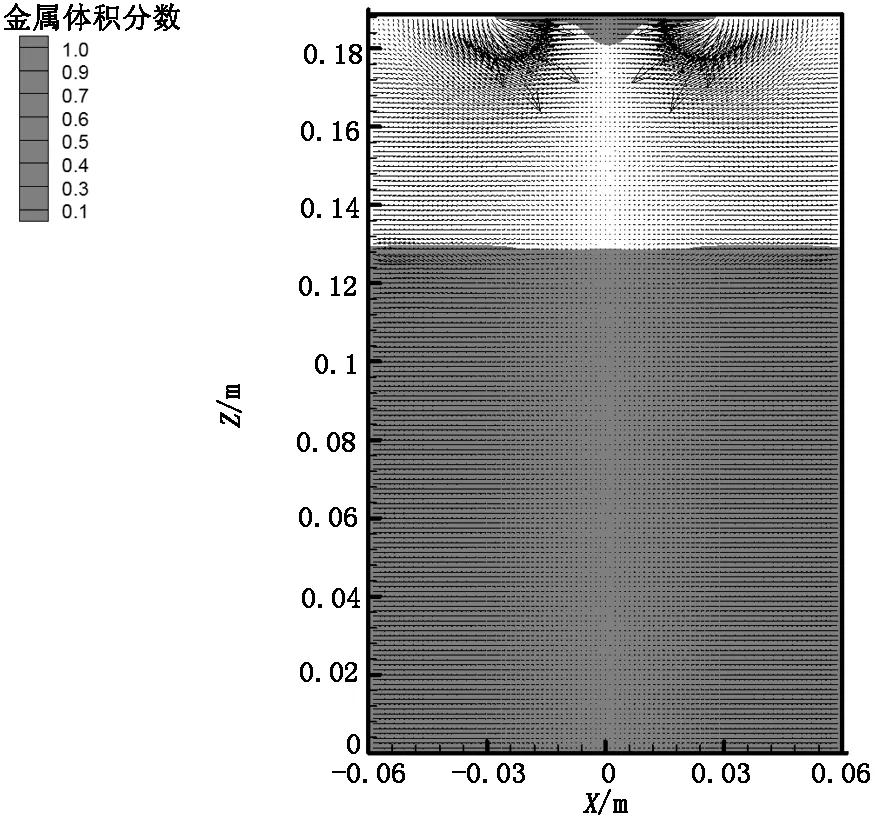

图2是950 s时电磁力和渣金两相分布。电流与旋转磁场相互作用产生指向中心的电磁力,且电磁力从两侧向中心逐渐变小。电磁力会阻碍液滴的下降,延长液滴在熔渣中的停留时间,能够得到更好的精炼效果。另外,可以发现渣金界面的波动很小。

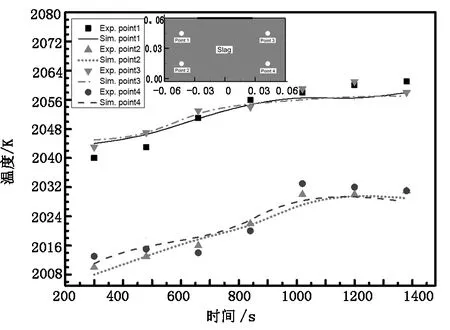

图3是渣池中测量温度和计算温度的对比。两者吻合的较好,从而验证了数学模型的准确性。渣池上半部分的温度要高于下半部分,且温度随着时间逐渐升高。

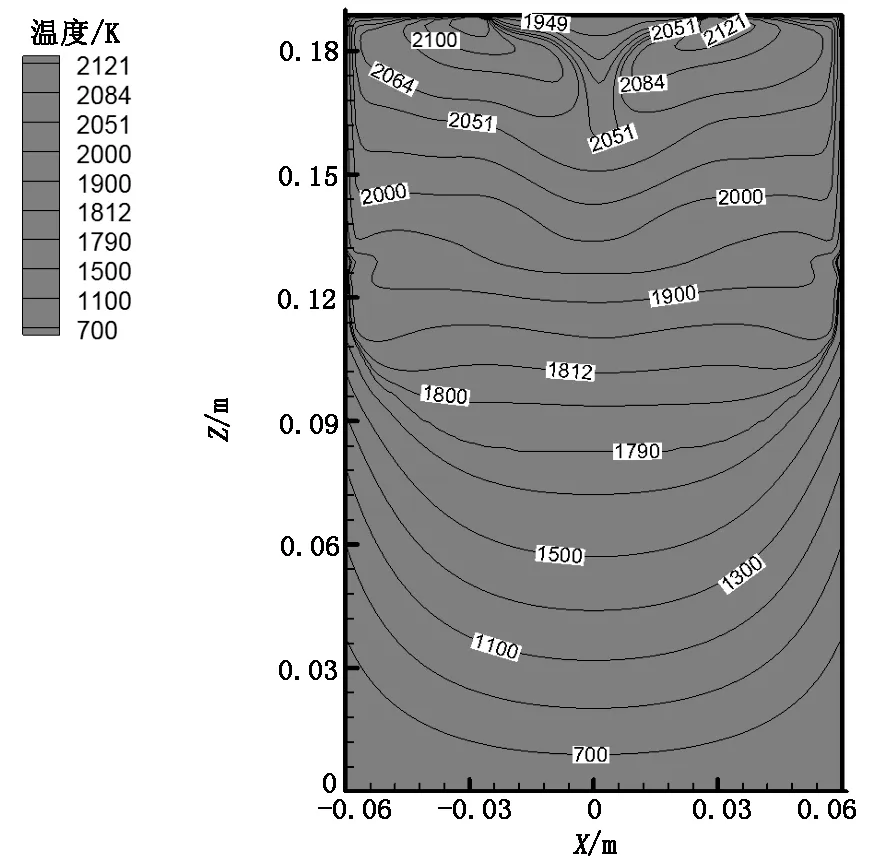

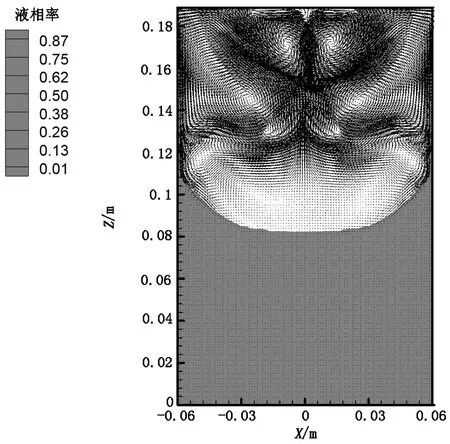

图4为950 s时温度分布。图5为速度场和液相率分布。可以看到,最高温度在电极外侧的下方,靠近渣池顶部位置。在熔渣中,可以观察到两对漩涡。对图右半部分的那对漩涡而言,靠近结晶器壁面的漩涡为顺时针流动,因为冷却水将靠近壁面的熔渣中的热量都带走了,浮升力减小,因此熔渣向下运动。靠近结晶器中间的漩涡在电磁力和掉落的金属液滴共同作用下,做逆时针运动。这是典型的小型电渣炉熔渣流动形态。在金属熔池中,由于电磁力和浮升力较小,主要是靠渣/金表面张力驱动金属熔池的运动,所以金属熔池中的流速要远小于熔渣中的流速。金属熔池为浅平状,最大深度约35 mm。

图1 950 s时电流密度和焦耳热分布Figure 1 The distribution of electric current density and Joule heat at 950 s

图2 950 s时电磁力和渣金两相分布Figure 2 The distribution of electromagnetic force and slag-metal two phases at 950 s

图3 渣池中测量温度与计算温度的对比Figure 3 The comparison of measured temperatures and calculated temperatures in slag bath

图4 950 s时温度分布Figure 4 The temperature distribution at 950 s

图5 950 s时速度场和液相率分布Figure 5 The distribution of velocity field and liquid fraction at 950 s

图6 950 s时C元素和Ni元素浓度分布Figure 6 The concentration distribution of C and Ni contents at 950 s

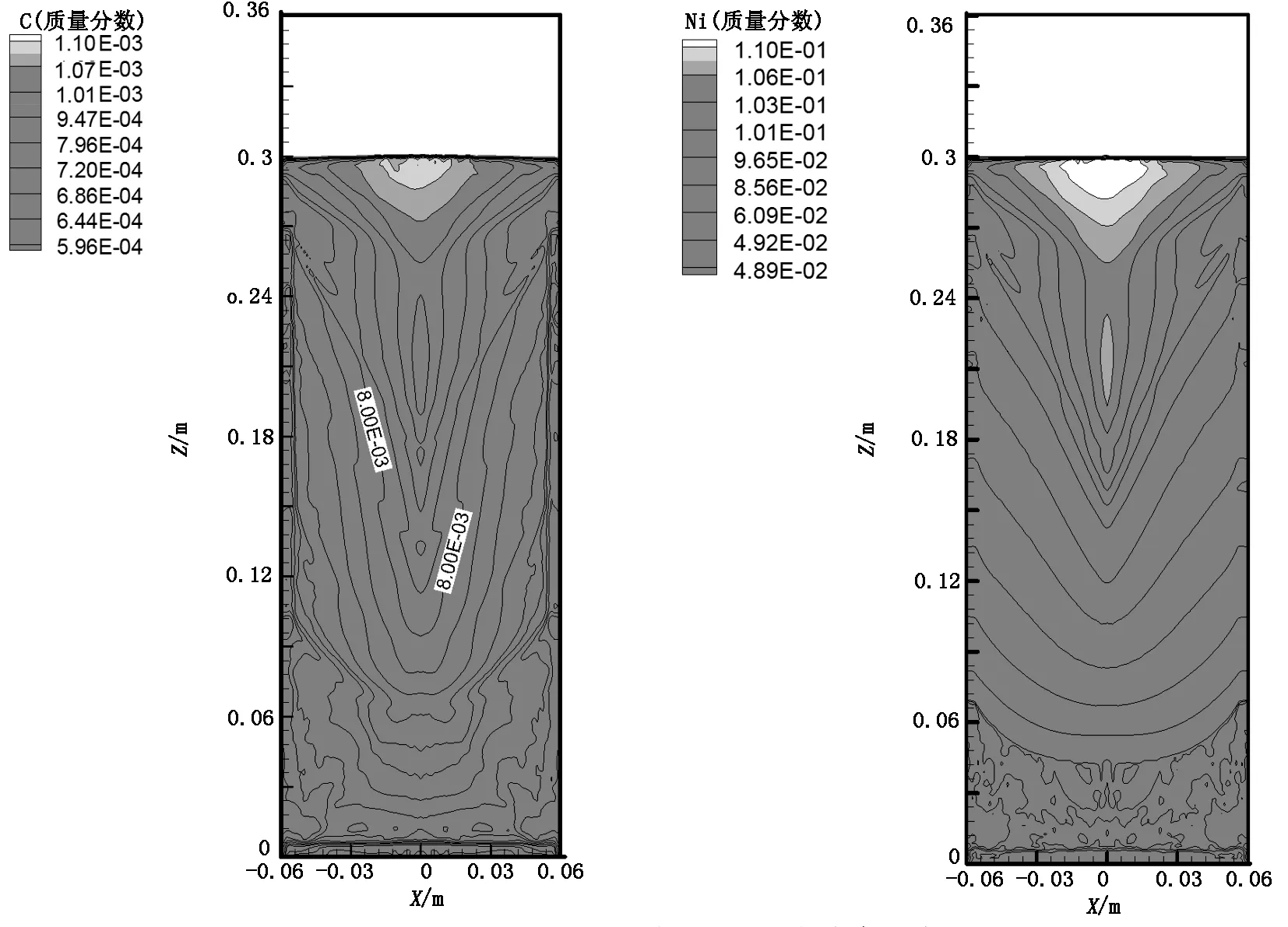

图6为950 s时Ni元素和C元素浓度分布。由于Ni元素的准平衡系数小于1,因此在凝固前沿Ni元素由固相排挤到液相中。另外,因为金属熔池中,钢液受到冷却向下运动,Ni元素因而沉积到熔池底部,所以钢锭中部Ni元素的浓度要大于两侧。随着凝固的进行,金属熔池中Ni元素浓度不断增大,最后,钢锭上部呈现出正偏析,下部为负偏析。

4 结论

本文建立了一个电渣重熔三维非稳态耦合数学模型,研究了重熔过程中的电磁场、流动、传热和传质过程。实验测量值和计算结果吻合的较为合理,验证了数学模型的准确性。结果表明:在指向中心的电磁力的作用下,金属液滴向电极端头中部汇聚。焦耳热最大值出现在电极端头外侧的下方,靠近渣池顶部,渣池高温区也位于此处。金属熔池为碗型,最大深度约为35 mm。受熔池中流动的影响,Ni向熔池底部聚集,钢锭中部Ni的浓度要大于外侧。在凝固前沿,Ni不断由固相排出进入液相,钢锭下部呈现负偏析,上部为正偏析。

[1] J. Li, M. Wu, A. Ludwig, A. Kharicha. Simulation of Macrosegregation in a 2.45-ton steel ingot using a three-phase mixed columnar-equiaxed model[J]. International Journal of Heat and Mass Transfer, 2014, 72: 668-679.

[2] Y.M. Ferng, C.C. Chieng, C. Pan. Numerical simulations of electroslag remelting process[J]. Numerical Heat Transfer-Part A: Applications, 1989, 16: 429-449.

[3] B. Hernandez-Morales, A. Mitchell. Review of mathematical models of fluid flow, heat transfer, and mass transfer in electroslag remelting process[J]. Ironmaking & Steelmaking, 1999, 26 (6): 423-438.

[4] A. Jardy, D. Ablitzer, J.F. Wadier. Magnetohydrodynamic and thermal behavior of electroslag remelting slags[J]. Metallurgical and Materials Transactions B, 1991, 22B: 111-120.

[5] V. Weber, A. Jardy, B. Dussoubs, D. Ablitzer, S. Rybéron, V. Schmitt, S. Hans, H. Poisson. A comprehensive model of the electroslag remelting process: description and validation[J]. Metallurgical and Materials Transactions B, 2009, 42B: 271-280.

[6] B.K. Li, F. Wang, F. Tsukihashi. Current, magnetic field and joule heating in electroslag remelting processes[J]. ISIJ International, 2012, 52: 1289-1295.

[7] K. Fezi, J. Yanke, M. Krane. Modeling macrosegregation during electroslag remelting of alloy 625[C]. Proceedings of the 2013 International Symposium on Liquid Metal Processing & Casting, 2013.

[8] Q. Wang, Z. He, B.K. Li, F. Tsukihashi. A general coupled mathematical model of electromagnetic phenomena, two-phase flow, and heat transfer in electroslag remelting process including conducting in the mold[J]. Metallurgical and Materials Transactions B, 2014, 45B: 2425-2441.

[9] Q. Wang, L. Gosselin, B.K. Li. Effect of rotating electrode on magnetohydrodynamic flow and heat transfer in electroslag remelting process[J]. ISIJ International, 2014, 54: 2821-2830.

[10] Q. Wang, R.J. Zhao, M. Fafard, B.K. Li. Three-dimensional magnetohydrodynamic two-phase flow and heat transfer analysis in electroslag remelting process[J]. Applied Thermal Engineering, 2015, 80: 178-186.

编辑 杜青泉

Numerical Simulation of Heat and Mass Transfer Process of Magnetofluid for Electroslag Remelting

Wang Qiang, Ren Neng, Li Baokuan, Li Guangqiang

3D unsteady conjugate mathematical model for electroslag smelting has been established. By solving the Maxwell′s equations and the transmission equations of quality, momentum, energy and solute, the slag-metal two phase flow, the temperature distribution, the solidification and the solute distribution in the electroslag furnace have been obtained. The calculated results and the measured values match well.

electroslag smelting; heat transfer; magnetofluid; numerical simulation

2016—09—04

国家自然科学基金(51210007)和国家自然科学基金—辽宁联合基金(U1508214)资助项目

李宝宽(1963—),男,教授。

TF777

A