热处理生产信息智能化解决方案

沈志远

(中航卓越锻造(无锡)有限公司,江苏214183)

热处理生产信息智能化解决方案

沈志远

(中航卓越锻造(无锡)有限公司,江苏214183)

根据热处理工艺的生产特点,按照数据存储的要求将热处理工艺数据化。同时利用数据库存取访问技术对生产过程记录和过程参数进行实时跟踪记录和存储,并利用互联网技术实现生产全过程的可视化和移动终端的浏览访问,从而实现热处理生产过程的信息化。自动采集、存储和访问,为热处理的智能化生产提供了良好的解决方案。

热处理工艺;信息智能化;可视化;移动终端

金属热处理是发挥材料潜力,改善材料性能,降低能耗和物耗,延长机器零件、工程构件和用品服役寿命的有力措施和重要加工手段。受到国内外冶金界和制造业的高度重视。热处理以其特殊的加工工艺和控制特点,成为机械制造行业使用最广,而且也是最关键的特种工艺。

热处理工序作为典型的热加工工序,其工序质量是否达标,直接影响到该产品(或材料)的内在组织性能和疲劳寿命,因此,在热加工行业被确定为最关键的特种工艺。衡量特种工序的生产是否达标主要依据其生产过程的工序质量控制过程。热处理工艺的工序过程质量控制主要包括:加热工艺方案(曲线)、装炉方案、产品信息、加热炉结构信息、加热炉加热及保温过程的炉温变化情况、产品出炉冷却情况等。因此,要确保热处理工序的质量必须对以上过程进行记录和监控,并在出现异常情况时采取有效措施。通常在生产中主要是以操作者和检验人员对上述过程信息进行定期检查,并将结果记录下来。这给生产和检验人员带来了很大的工作量,而且人工记录容易疏漏,存在不全面、不直观的问题,同时,过程记录较多时,对记录的保存检索也带来一定困难。

另一方面,随着新一代信息通信技术的快速发展及与先进制造技术的不断深度融合,全球兴起了以智能制造为代表的新一轮产业变革,数字化、网络化、智能化日益成为未来制造业发展的主要趋势。为加速我国制造业转型升级、提质增效,国务院发布实施《中国制造2025》,并将智能制造作为主攻方向,鼓励传统制造企业向数字化、网络化、智能化方向迈进。

基于上述多方面原因,急需对热处理生产过程进行信息化改造,实现全过程智能监控与可视化管理,打造热处理生产的智能制造。

1 热处理生产特点

绝大多数的热处理是把材料或制件加热到一定温度,在此温度下适当保温,然后以一定速度冷却,以使其改变组织和性能的工艺过程。因此,决定产品组织和性能的关键因素是加热设备及其加热、保温和冷却过程的参数。

在实际生产中对上述因素产生影响的主要有:产品装炉位置、装炉方式、装炉数量、装炉温度、升温时间、加热速度、预热温度、保温温度、保温(均热)时间、冷却方式(速度)、冷却介质状态、冷却温度、加热炉的温度均匀性、控温精度、热电偶分布和整个生产过程中产品和炉温的变化过程等。每一个过程的参数设定和变化都会给生产结果带来不同影响,从而影响产品的最终组织和性能。

调质加热工艺是热处理中比较常见的热处理工艺。其它常用的热处理工艺有退火、正火、淬火、回火、固溶、时效、表面处理等。每件产品从坯料经过一系列加工得到成品零件需要经历多次热处理,这些热处理可能是连续进行也可能穿插在其他加工过程中,但其主要过程基本相似。

由此可见影响热处理过程质量的因素众多,且相互交织,具有多样性、复杂性的特点。给生产过程的控制带来较大工作量和监控难度。

2 信息智能化改造方案

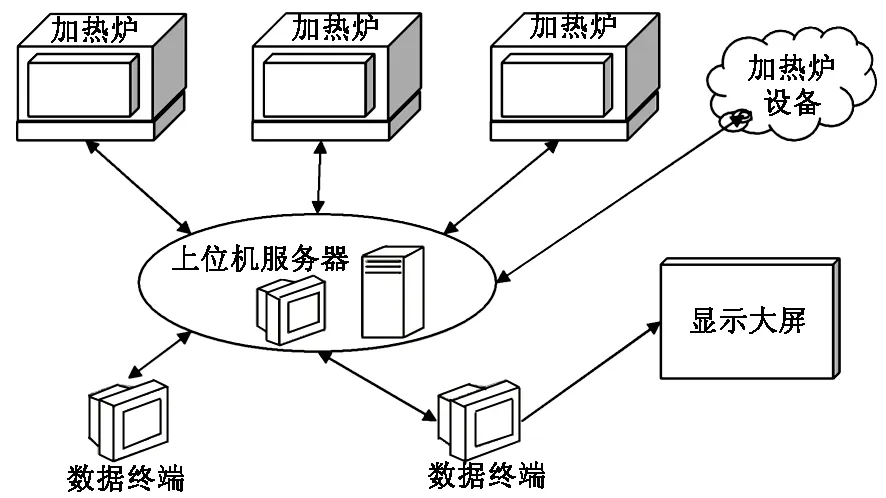

热处理生产信息智能化就是要处理生产过程产品信息、工艺参数、状态信息等信息流的传递、加工、汇总、显示、存储、预警及采取措施等工作,并形成协调统一的信息化系统。根据上面分析的热处理生产过程特点,信息化系统的组成示意图如图1所示。

信息化系统由生产设备、控制系统、网络信息系统、系统终端用户、显示大屏、软件及软件服务系统组成。实际生产时,设备的过程参数和人员操作的过程记录将通过系统控制和网络传输保存到数据库,同时通过电子大屏实时显示过程状况。

由图1可知,加热炉设备为生产执行设备,其生产过程由温度传感器和PLC控制单元实时反馈和控制,同时其控制参数和生产过程的数据采集都由上位机统一管理。上位机在管理和采集设备参数的同时,与服务器通信,将实时数据传输并保存到服务器数据库中,实现生产设备过程参数的自动记录和保存。

生产过程的产品信息、装炉情况以及出炉冷却过程信息,以产品记录、图片、现场过程记录等形式,通过电脑终端及无线网络传输进行记录保存。

图1 信息化系统的组成示意图Figure 1 Schematic diagram of the composition of information system

3 建立产品及设备信息数据库

建立产品及设备信息数据库是生产信息智能化的基础工作。产品信息应包括产品的材质、形状所需的技术质量要求及适合的热处理工艺信息等。设备信息包括设备等级、加热温度区间、有效区尺寸和形状、载荷等信息。将这些信息按不同字段转化为数据表的形式存储在数据库系统中,通过设计软件检索使用。

只有建立了完善充分的产品和设备信息,才能确定最佳的热处理工艺和装载方式,为后期热处理工艺设计和排产提供数据支持。

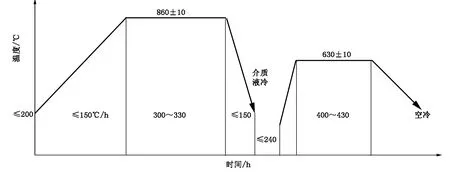

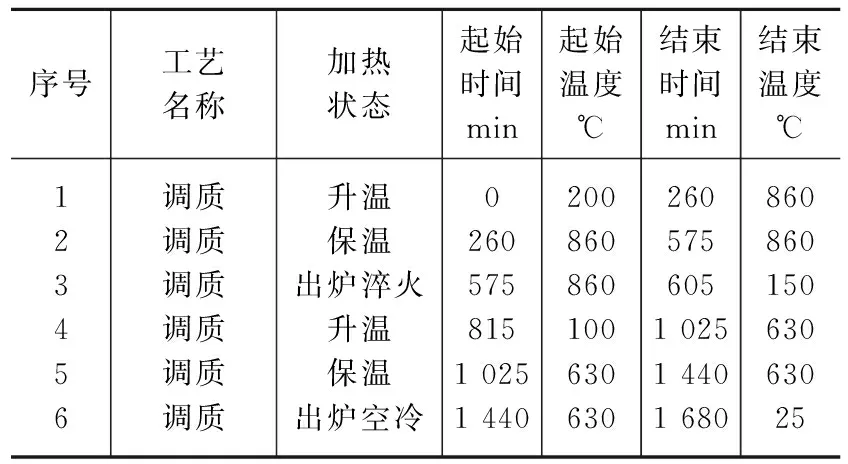

4 热处理工艺参数化

热处理工艺的参数化是将不同的热处理工艺制度按特定规律转化为数据序列,并按特定方式检索使用的过程。从分析热处理工艺的特点可知,根据加热状态不同,每个工艺都可以分解为加热状态、起始时间、起始温度、结束时间、结束温度等数据和状态信息。每个工艺由多条这样的数据信息组成,实现了热处理工艺的参数化存取。

图2 常见的调质加热工艺Figure 2 Common quenching and tempering heat treatment process

按上述方式可以将图2所示的调质热处理工艺转化为表1所示的数据表。

在实际运用中将相同热处理工艺的产品按装炉限定要求作为同一热处理炉次产品进行处理,通过人工或工艺设计软件将热处理工艺参数化,并通过热处理炉次进行检索访问。

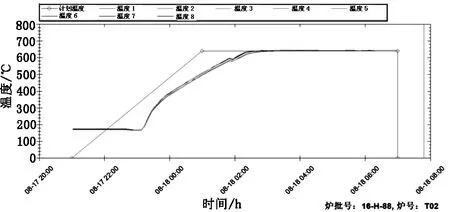

同时,生产时加热炉的温度变化可以按固定时间间隔存取实际炉温,并按照热处理炉次编号进行检索访问,通过软件可以将实际温度曲线与工艺方案参数在同一时间-温度座标系中实时显示。实时温度曲线如图3所示。

表1 调质热处理工艺数据表Table 1 Data sheet for quenching and tempering heat treatment process

图3 实时温度曲线Figure 3 Real time temperature curve

图中“计划温度”线条为工艺设计加热曲线,“温度1-8”曲线为实际生产时各炉温监控点的加热升温记录曲线。在实际生产中可以实时显示,便于对生产过程的符合性做监督管理。

5 生产设备联网及软件服务集成

生产设备的联网是实现设备控制和网络访问的最基础条件。加热炉联网比较常见的形式是先将设备统一与上位机连接,再由上位机通过以太网与公司局域网连接实现设备运行参数实时存取。

为了便于生产中装炉过程的记录以及出炉冷却过程的实时监控和记录,公司除了建立以太有线网外还实现了无线网络的全覆盖。可以通过三方软件实现生产现场的过程记录和图片信息快速上传到网络服务器进行存储,大大方便了现场操作者和检验人员的监控记录,减少了工作量。

所有数据信息的维护管理由网络数据库服务器完成。同时为实现热处理的智能化管理还要建立热处理工艺设计系统、热处理生产排产系统以及生产现场的可视化系统。如公司已有ERP系统,可以方便地实现本系统与ERP系统的数据对接,从而形成热处理车间的MES系统。

热处理工艺设计系统主要是通过建立各类材料的常用标准热处理工艺数据库,在设计时根据具体产品的形状结构和装炉状态设计确定具体工艺参数,保存在热处理生产数据库中。热处理排产系统必须根据企业实际生产设备的规格形状结合产品的结构特点要求进行定制开发。一个良好的排产系统方案应包括产品的排布算法和产品优先级排序条件,并可以进行排产模拟计算来检验系统的准确性。

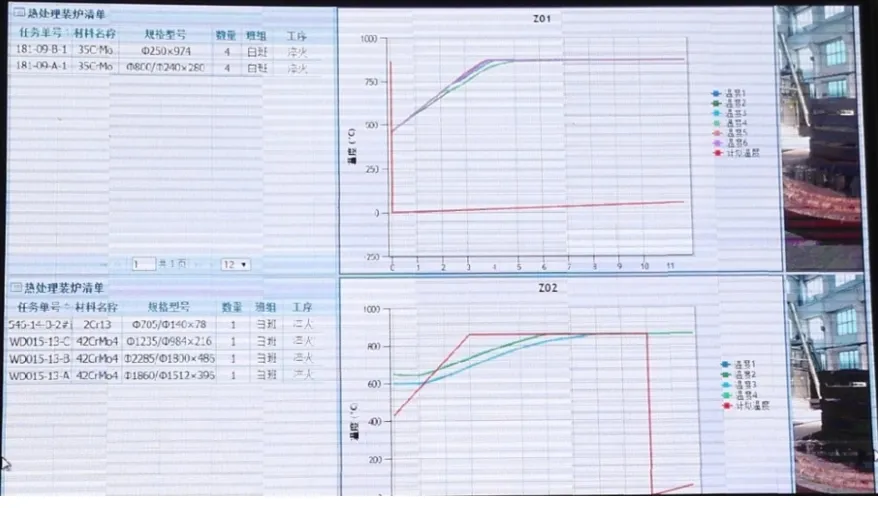

6 可视化系统集成

为了方便车间生产管理,将产品信息和生产过程的关键参数变化实时显示出来,便于操作者和管理人员监控和决策,还应在车间建立热处理生产可视化系统。该系统包括显示管理软件和显示大屏。根据实际生产的需要,大屏显示内容可以包括产品基本信息、工艺曲线、装炉照片等。并且为了便于通过各种访问终端访问,可将显示管理软件设计为B/S架构,用户可使用各种访问终端通过互联网进行实时访问。大屏画面采用固定周期的轮播显示,每屏的显示周期和显示设备数可调,可以实现对多台设备进行集中监控显示。

图4为实际实施后的大屏显示效果。每屏显示两台加热炉信息,对于不同生产情况,也可采用同时显示多台设备的方案。每天设备实际生产信

图4 可视化系统大屏显示实际效果Figure 4 Actual effect of visualization system displayed on large screen

息包括左边的产品基本信息、中间生产过程的工艺参数要求、实际生产过程炉温信息以及右边的产品装炉的实际情况。

7 结论

按上述信息智能化设计方案结合本公司已有的ERP系统对公司的热处理车间生产进行改造,建立了公司热处理生产的信息智能化系统。通过近一年多的运行,实现了公司热处理生产过程主要信息的自动记录存储,以及操作过程信息的手工录入和无线终端传输。基本实现了热处理生产过程的信息化,为公司MES系统建设及最终热处理智能化生产奠定了坚实基础。

通过上述热处理生产信息智能化解决方案可以得出以下结论:

(1)通过对热处理特种工艺的分析梳理,结合互联网信息技术进行信息化改造,可以将传统热处理生产过程改造为具有自动排产、自动监控和记录的可视化生产过程,使生产过程更加透明,管理更加科学便利。

(2)通过项目实践,为热处理工艺的可视化智能监控提供了完整的解决方案,使热处理工艺的过程质量控制更加科学、有效,过程记录更加便捷、完整,且便于快速存储访问。

(3)本项目实施为传统热加工行业向数字化、网络化、智能化发展,促进传统制造业转型升级,进行了有益的实践探索。

[1] 董世柱,唐殿福. 热处理工实际操作手册[M]. 辽宁科学技术出版社,2006.

[2] 樊东黎,潘健生,徐跃明,等. 中国材料工程大典(第15卷):材料热处理工程(下)[M]. 化学工业出版社,2006.

编辑 陈秀娟

Intelligent Solution for Heat Treatment Production Information

Shen Zhiyuan

According to the production features of heat treatment process, the heat treatment process in digital has been made in accordance with the requirements of data storage. Database access technology is used to track and store the production process and process parameters in real time. Internet technology is used to realize the whole production process visualization and mobile terminal access, so as to realize the informatization of heat treatment process. Automatic acquisition, storage and access are a good solution for the intelligent production of heat treatment.

heat treatment process; information intelligence; visualization; mobile terminal

2016—08—01

TG156

B