超超临界机组高中压缸汽封体裂纹焊接修复研究

匡清华 毛桂军 赵鹏飞

(东方汽轮机有限公司,四川618000)

生产技术

超超临界机组高中压缸汽封体裂纹焊接修复研究

匡清华 毛桂军 赵鹏飞

(东方汽轮机有限公司,四川618000)

分析了汽封体裂纹形貌,论述了返修可行性,焊接工艺方案以及实施过程关键控制要点。汽封体返修一次合格,运行效果较好,验证了修复工艺方案的合理性。

汽封体;裂纹;焊接工艺

某电厂660 MW超超临界机组在投入商业运行三年后按检修计划揭缸进行检查,发现高中压缸汽封体内圆各档存在多条裂纹。由于该种型号汽封体无备件,而电厂要求在短期内复装合缸起机,因此汽封体的返修不但时间紧,而且必须返修一次合格。

1 裂纹形貌

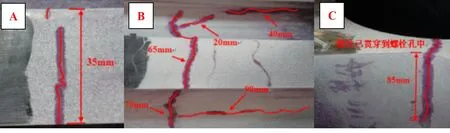

汽封体着色检验显示裂纹形貌见图1。从图1可知,汽封体下半A区和C区裂纹相对独立,尺寸较短,C区裂纹贯穿到通孔内,而B区裂纹断续分布,几乎连通,尺寸较长;汽封体上半E区和F区裂纹相对独立分散,尺寸较短,而D区裂纹断续密集分布,几乎连通。初步推断密集裂纹在内部已经连通。

2 返修可行性分析

汽封体上、下半几处裂纹中仅下半C区裂纹为穿透性裂纹,补焊后将会影响到中分面的平面度和孔的圆度。但鉴于中分面允许少量的补充加工来满足要求,而补焊处的孔为通孔,属于间隙配合,允许半径最大偏差2 mm,因此只要补焊变形不超出2 mm,可满足使用要求。其余裂纹均位于内圆开档,刚性较强,可通过控制焊接顺序和线能量以及辅助工艺手段尽可能的减小变形来保证各档的尺寸精度。根据汽封体的结构、裂纹位置、材料,并结合实际返修经验得出汽封体的裂纹返修可行性较高。在补焊过程中要严格按照工艺执行,专人监控实施过程,确保层间温度符合规定,而且要根据焊接变形情况适时调整焊接顺序。

3 返修过程

汽封体实物本身为加工件,且经过长期的运行,局部存在一定的变形,导致尺寸与设计图样存在偏差。综合考虑后续补充加工余量情况,此次返修焊接允许变形量在1 mm内,而根据裂纹缺陷的外观,初步计算返修焊材用量大约为10 kg。在这么大的补焊量情况下,如何精确的控制焊接过程,尽可能的减小焊接变形,确保尺寸精度,这就对返修方案提出了非常高的要求。

3.1 补焊总体方案

为满足汽封体的返修周期和保证尺寸精度,优选冷焊方法。若采取热焊,则可能存在几方面的问题:一方面是周期难以保证,另一方面是变形难控制,尺寸精度难保证。

3.2 焊材选择

根据冷补焊方式,结合母材珠光体耐热钢[2],并借鉴公司的补焊经验和工艺试验,决定采用含Ni量较高的Ni基焊丝和焊条对汽封体进行冷补焊[3],其优点主要有:

(a)汽封体下半

(b)汽封体上半图1 汽封体着色(PT)检验显示裂纹形貌Figure 1 The crack appearance of gland casing after PT

(1)含Ni较高的焊材与珠光体耐热钢有较接近的线胀系数。在20~600℃温度区间段,Ni基焊缝金属的平均线胀系数α1为15.12×10-6,而珠光体耐热钢平均线胀系数α1为14.12×10-6。采用Ni基焊材,熔合区热应力小,减少热疲劳带来的影响。

(2)采用Ni基焊材,在熔合区不易产生马氏体组织和出现脆性过渡层[4],并且Ni元素能有效的抑制C迁移,稳定焊缝熔合区的金相组织。

(3)Ni基焊材在持续高温工作状态下具有较长的工作稳定性能,避免短期失效。

3.3 返修工艺

3.3.1 去除裂纹和补焊坡口制备

(1)裂纹深度确认。采取UT进行裂纹深度检查,裂纹深度为20 mm~110 mm,并对检测结果进行标记。

(2)去除裂纹及补焊坡口制备。先在裂纹两端打∅12 mm止裂孔,再采用机械铣削方法去除裂纹,深度方向应呈10°~20°倾角。在去除裂纹过程中,采取边消缺边检查,每铣削5 mm深度进行一次着色检验以判断裂纹内部情况,直至缺陷全部去除为止。消缺完成后,用砂轮片、电动旋转锉等工具修磨返修焊坡口。坡口应尽可能小,且坡口形状不宜急剧变化,表面应平整,底部平滑圆角过渡,不允许存在尖角,底部圆角R以6.5 mm以上为宜。

3.3.2 焊前尺寸检验和记录

为了掌握补焊前后部件尺寸的变化,在正式补焊前对部件尺寸进行测量并记录,与焊后尺寸进行对比,分析焊接变形情况。

3.3.3 关键控制

(1)焊前坡口清理。在开始施焊前,用无水酒精对坡口及其附近区域进行清理,确保焊接部位无油、锈、水等杂物。

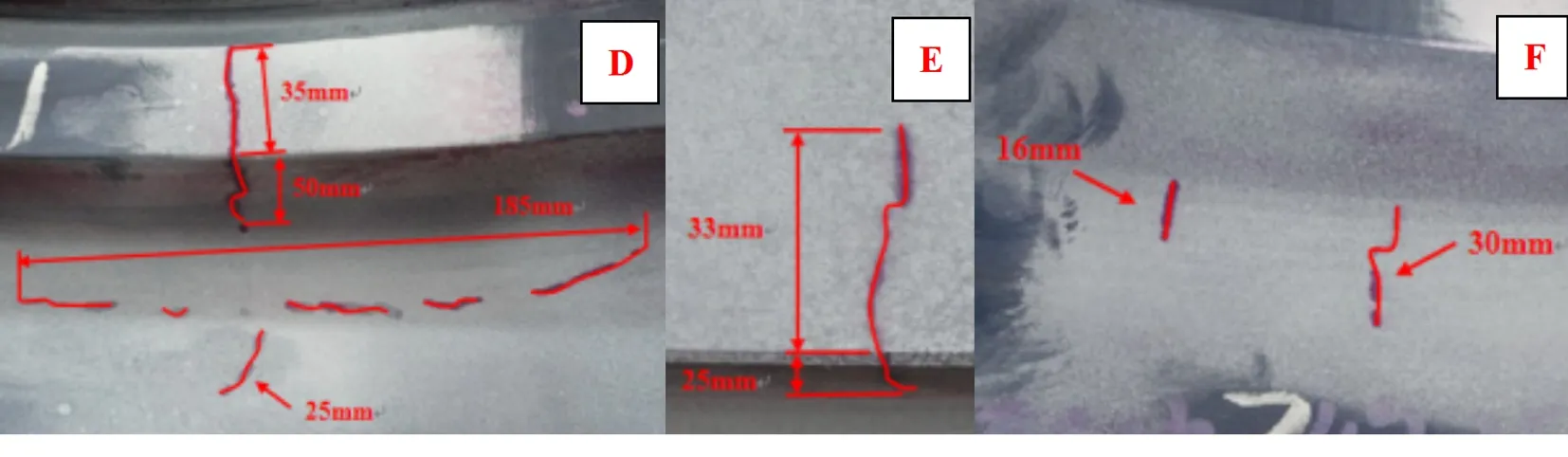

(2)焊接要求。对补焊坡口较深的焊接部位使用焊条AWS ENiCrFe-1,采取短段,多层多段施焊,重视收弧时的焊接质量,防止弧坑产生。每层每道间均需清理干净焊渣、焊接缺陷和飞溅等,目视无可见缺陷,确保熔合良好。焊接道次顺序见图2。尽量减小焊接拘束度。

(3)层温控制。为控制热输入,要求严格控制焊接过程中的层间温度不超过60℃。

(4)除贯穿性缺陷坡口的打底层和所有坡口盖面层之外,每焊完一层用风枪锤击消除部分内应力。每焊接40 mm~60 mm的长度,立即熄弧,用风枪高密度锤击消除应力,锤击力度以能在焊缝表面形成约0.5 mm浅坑但不破坏焊缝即可,在焊缝表面形成均匀密集麻点后停止锤击。

图2 焊接道次顺序Figure 2 The sequnece of weld passes

(5)对坡口较宽,深度较浅的焊接部位或局部缺肉位置可采用手工钨极氩弧焊丝进行补焊。

(6)变形监测。事先将工件在平台上找平(平面度0.05 mm),在工件中分面、径向、轴向和其他重要加工面架设百分表监控变形。百分表架设需相对工件独立、绝缘、牢固,避免受锤击等影响,整个返修过程中禁止触碰百分表。在整个补焊过程中,随时监控百分表读数变化,当读数变化超过0.05 mm时,立即停止施焊,适当进行锤击,待百分表读数恢复以后再继续施焊。

3.4 尺寸检测

3.4.1 关键尺寸检测

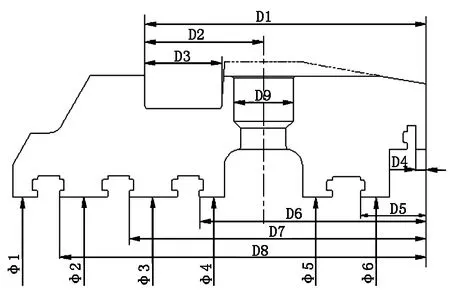

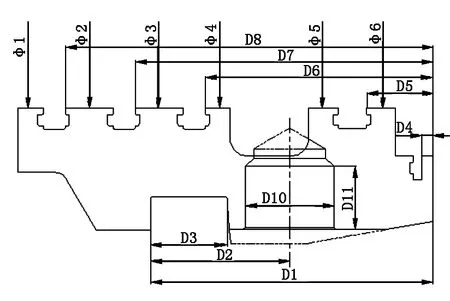

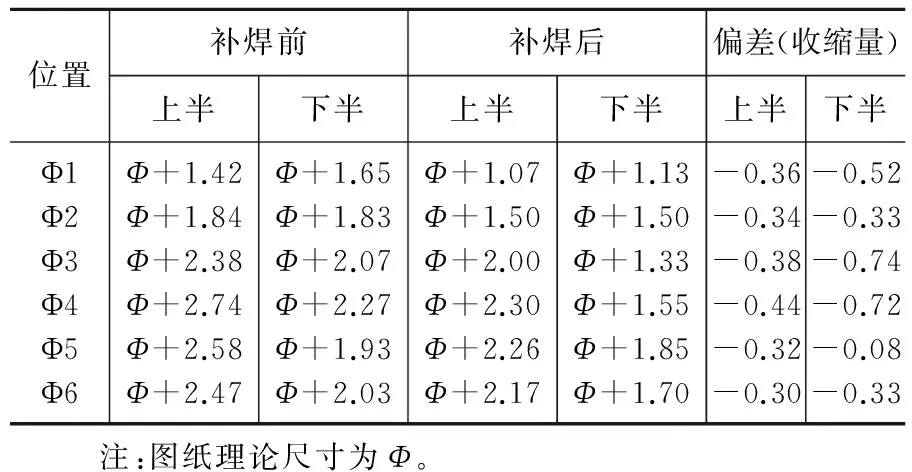

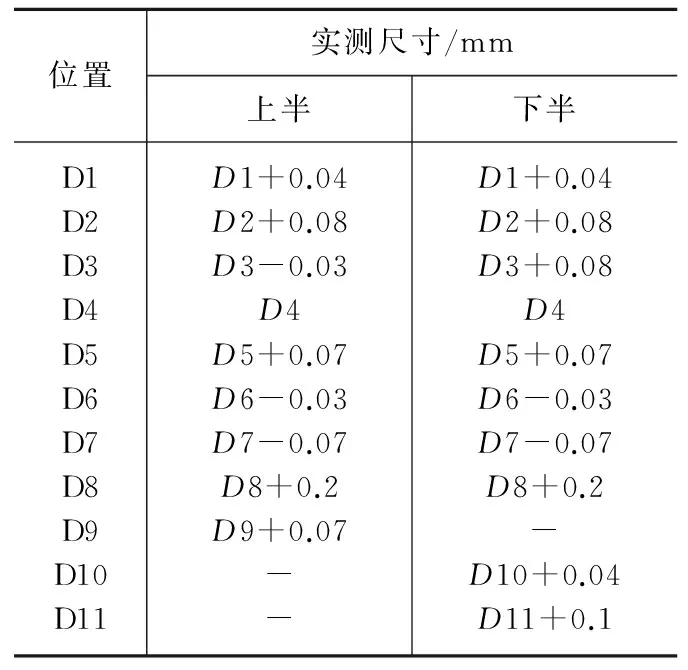

按图3标注位置,对汽封体同一部位补焊前和补焊后的尺寸在数控机床上进行了精确测量,测量结果见表1和表2。

3.4.2 尺寸检测结果分析

从表1和表2可以看出,汽封体上半补焊后整体成缩小趋势,上半收缩趋势较为均匀,收缩范围为0.30 mm~0.44 mm,平均收缩量为0.357 mm。而汽封体下半收缩趋势落差较大,收缩范围为0.08 mm~0.74 mm,平均收缩量为0.498 mm。上半变化较有规律,而下半变化明显离散,分析原因主要有两点:

No.2汽封体上半

No.2汽封体下半图3 汽封体重要尺寸测量部位示意图Figure 3 The sketch of measuring location for important dimensions of bland casing

表1 汽封体上下半补焊前后直径尺寸对比(单位:mm)Table 1 The comparison of diameters of upper and lower bland casing after and before welding (mm)

表2 汽封体上、下半焊后各开档尺寸对比Table 2 The comparison of each opening size of upper and lower gland casing after welding

注:图纸尺寸公差±0.1 mm,图示尺寸为D。

(1)上半焊接量相对下半要小得多。上半总的补焊量约为下半的60%,下半补焊量较大,而且补焊部位均影响开档尺寸。

(2)补焊过程控制不一样。上半补焊过程控制较为严格,补焊采用∅3.2 mm焊条,小电流施焊,焊后立即充分锤击,并精心修磨,直至冷却到手摸不烫再继续施焊,内应力得到较大程度释放。而下半在后半段补焊过程中没有前半段控制严格,锤击不够充分。

除D8尺寸超过图纸尺寸0.2 mm外,其余所有测量尺寸均未超过图纸要求的尺寸公差0.1 mm。根据补焊部位的位置分析,该部位远离补焊部位,加之汽封体刚性较好,受补焊影响非常小,但在补焊前未测量该位置尺寸,且上下半超差一致,分析认为是在焊前该位置尺寸已经超差。

综合考虑实物状态和可补充加工余量情况,补焊后的实物能够满足补充加工要求,补充加工后也能达到设计要求。

3.5 无损检测对汽封体补焊完成后冷却至室温,完成补充加工。按JB/T 4730 I级要求执行表面渗透检测,表面质量检查一次合格。实施了超声检测,焊缝内部质量符合JB/T 4730 I级标准。

4 结论

汽封体的返修补焊效果较好,结果达到了预期目的。关键工艺总结如下:

(1)短道、单层焊接较好的控制了热输入和严格控制层间温度,这是减小变形,降低内应力的有力措施。

(2)焊后立即充分锤击,锤击过程适当转动风铲,让焊道表面呈均匀分布的麻点,使得内应力在很大程度上得到释放。

(3)每层焊后精心修磨焊接缺陷,保证了焊缝内部质量;焊接速度控制应进一步加强,应尽可能的保持匀速,确保焊缝内部质量、外观成型和焊接收缩尽可能一致。

(4)前期准备工作充分,补焊过程严格按制定返修方案执行,是确保返修一次合格的关键。

[1] 张文钺. 焊接冶金学(基本原理).机械工业出版社,1996,10.

[2] 催忠圻.金属学与热处理.机械工业出版社,1989,11.

[3] 肖峰,丁建生,宋永辉,等.ZG15Cr1Mo1V型缸体材料裂纹焊接修复.铸造技术,2012,33(8):971-974.

[4] 杨婕,崔强,韩传高,王理博. ZG15Cr1Mo1V铸钢水压堵阀裂纹的焊接修复.热力发电,2011(7):90-91.

编辑 杜 敏

Study on Crack Welding Repair of Gland Casing of High Pressure and Medium Pressure Cylinder Used for Ultra Supercritical Unit

Kuang Qinghua, Mao Guijun, Zhao Pengfei

The appearance of crack of gland casing has been analzyed. Meanwhile, the feasibility of repair, the welding process and the key controlling points during the opeartion have been discussed as well. The one-time repaired gland casing is qualified with good operation effect, which has verified the rationality of welding repair process.

gland casing; crack; welding process

2016—07—17

匡清华(1974—),男,工程硕士,目前主要从事汽轮机主机部套焊接工艺研究。

TG44

B