330MW机组SCR脱硝系统内飞灰运动的数值模拟分析

丁皓姝,黄 越

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012;2.吉林电子信息职业技术学院 建筑工程学院,吉林 吉林 132012)

330MW机组SCR脱硝系统内飞灰运动的数值模拟分析

丁皓姝1,黄 越2

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012;2.吉林电子信息职业技术学院 建筑工程学院,吉林 吉林 132012)

烟气中混杂着大量细小的飞灰颗粒,易造成SCR脱硝系统催化剂的堵塞和磨损。以某330MW燃煤电厂SCR烟气脱硝装置为原型,采用FLUENT软件对系统内烟气——飞灰颗粒气固两相流进行数值模拟,对不同工况下飞灰运动轨迹进行预测,判断飞灰颗粒的集中区域。模拟结果对工程实际中吹灰器的布置及选型、保证脱硝反应的高效进行提供了一定的理论支持。

SCR脱硝;数值模拟;气固两相流;运动轨迹

我国是以煤炭为主要能源的国家,因此决定电力行业主要以燃煤电厂为主。煤在锅炉中并不能彻底燃烧,在烟气中会混杂着大量细小的飞灰颗粒。并且国内多数SCR脱硝装置采用高含尘的布置方式,即布置在省煤器与空气预热器之间,烟气未经过ESP除尘。这样布置的优点是烟气温度高,能保证催化剂的活性,并且成本低;缺点是飞灰浓度较高,易造成催化剂的堵塞和磨损,降低脱硝效率,缩短催化剂的使用寿命[1]。本文中研究的SCR脱硝装置采用的就是高含尘布置方式。

通过对大量脱硝系统运行状况的调研发现:布置在脱硝装置之后的空气预热器结渣严重,不利于空气预热器的正常运行[2]。因此,对烟气中的飞灰颗粒进行处理是必要并且重要的。采用数值模拟的方法预测飞灰颗粒的集中区域,能够对吹灰器的布置和选型提供有力的理论支撑。

本文按照某330 MW机组SCR烟气脱硝装置的实际尺寸建立几何模型,采用标准k-ε湍流模型,对反应器及其连接烟道内的流场进行数值模拟;采用DPM模型,对烟气——飞灰颗粒两相流动中飞灰颗粒的运动轨迹进行模拟。模拟工况为:BMCR、75%MCR、50%MCR。

1 几何模型及网格划分

几何模型采用GAMBIT软件按照实际尺寸进行绘制,脱硝装置结构如图1所示,由入口烟道、反应器本体和出口烟道组成。反应器为不规则的大型薄壁钢结构,反应器本体结构长为9.25 m,宽为11.2 m,高为16.95 m,入口烟道尺寸宽11.2 m,高2.7 m,入口烟道的竖直烟道距离反应器2.1 m,出口烟道尺寸长4 m,宽7.5 m。在该脱硝装置入口烟道的两个拐弯处分别与X轴成45°角等间距布置5片直形曲板式导流板;在烟道与反应器的连接处等间距布置6片折板式导流板,折板两边分别平行于反应器斜顶与XOY面;在反应器的入口处等间距54片平行于YOZ面的直板。

根据模型的结构特点进行分区,结构规则的直线段烟道采用六面体结构网格划分,在流场变化较大的区域,如入口烟道的拐角处、烟道与反应器连接的部分及反应器入口布置的导流板处,采用非结构化网格或混合网格[3]。考虑精度需要,对流场变化较大区域的网格进行加密,网格划分情况如图2所示。

2 数学模型及算法

控制方程的离散采用控制容积法,压力-速度耦合采用SIMPLE算法,对流项差分格式采用二阶迎风格式。湍流模型采用标准k-ε模型,两相流模型采用DPM模型[4]。

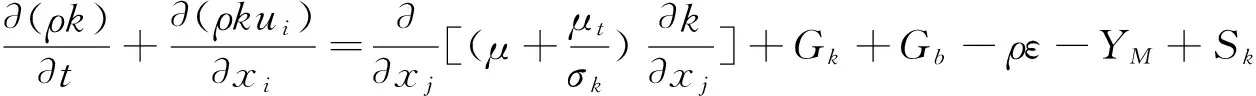

2.1 标准k-ε方程

k方程:

(1)

ε方程:

(2)

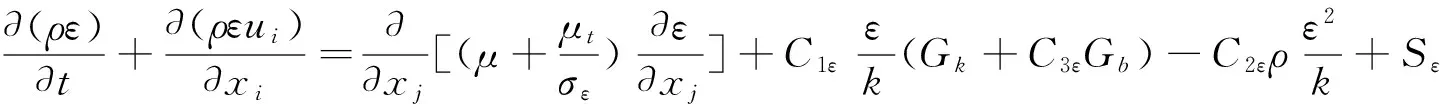

2.2 运动平衡方程

笛卡尔坐标系x方向上的力的平衡方程:

(3)

其中:FD(u-up)为颗粒的单位质量曳力;Fx为热泳力[6]。

3 数值模拟结果及分析

本文选取煤粉炉的实测数据进行研究,BMCR、75%MCR、50%MCR工况下烟道入口的烟气流速分别为12m/s、8.78m/s、5.76m/s;反应器出口压力为大气压[7];飞灰颗粒直径分布如表1所示。

表1 飞灰颗粒分布情况

飞灰粒径为10 μm~100 μm,中位径d=51 μm,颗粒尺寸分布指数n=1.12,飞灰颗粒设置为由面射流源注入,分布曲线设置为Rosin-Rammler分布[8]。图3至图5分别为BMCR、75%MCR、50%MCR工况下,飞灰颗粒的运动轨迹的正视和俯视图。

图3 BMCR工况下飞灰颗粒运动轨迹

图4 75%MCR工况下飞灰颗粒运动轨迹

图5 50%MCR工况下飞灰颗粒运动轨迹

由各工况的正视图可发现如下的共同点:飞灰颗粒在流经导流板时的跟随性较好,不会在导流装置上沉积从而造成堵塞;在反应器左侧的壁面附近,即X在-4.625 m~-3 m 的区域内,飞灰颗粒迹线较密,说明在该区域内飞灰分布密集,是催化剂磨损或堵塞的易发生区域。

三个工况下的飞灰分布的正视图X在-3 m~4.625 m的范围内呈现出了以下不同点:BMCR、75%MCR、50%MCR工况下,飞灰颗粒迹线分布集中的区域分别为:X在-2 m~4.625 m范围内、X在-0 m~4.625 m范围内、X在-3 m~-0.5 m范围内和X在1 m~4.625 m范围内。随着负荷的降低,飞灰颗粒集中的范围在减小,但是这三个区域中迹线分布的均匀程度很接近。三个工况下的飞灰迹线分布存在不同程度的空白区域,随着负荷的降低,空白区域的大小在增加。

由各工况的俯视图可知:飞灰颗粒的运动轨迹线以X轴为对称轴,两侧呈对称趋势分布;随着负荷的减小,飞灰颗粒的运动迹线越来越向整个反应器的中部聚拢。不同的是BMCR、75%MCR工况下,飞灰颗粒运动轨迹线分为三个区域,虽然各区域内迹线分布较均匀,但更多颗粒集中在反应器右侧空间的中心区域;50%MCR工况下,飞灰颗粒运动轨迹线均匀地集中在Y在-3.2 m~3.2 m的中心区域内。

综合上述,该脱硝系统中飞灰颗粒主要集中在反应器远离入口烟道一侧的壁面和反应器偏向入口烟道一侧的中心区域;并且随着负荷的降低,飞灰运动越来越向反应器中部集中。BMCR、75%MCR、50%MCR三种工况下,飞灰颗粒的运动规律相似,在反应器远离入口烟道一侧的壁面和另外一侧壁面的中间区域飞灰量较大,飞灰颗粒对催化剂造成危害最严重的位置应集中在这两处。

本文中的脱硝系统采用的是蒸汽式吹灰设备,在反应器左右侧各等间距布置3台吹灰器。通过对飞灰颗粒运动轨迹的模拟表明:飞灰颗粒呈现出局部集中分布的特性,随着负荷的变化,更多地向整个反应器的中部集中。对于两侧的一对吹灰器来说,在低负荷的情况下,吹灰效率不高。对于中间的一对吹灰器来说,吹扫方向固定,吹扫范围有限,且蒸汽能量损失较大,吹扫效果并不理想。因此,对于现有的蒸汽吹灰器来说,在条件允许的情况下,可以调整各个蒸汽吹灰器的间距或者在飞灰集中的区域增加吹灰器的数量,将能改善现有蒸汽吹灰器的吹扫效果。

4 结论及展望

催化剂积灰和磨损的高危区域分布在反应器远离入口烟道一侧的壁面和反应器偏向入口烟道一侧的中心区域。对于该SCR脱硝系统中已采用的蒸汽吹灰器,可采取调整各个吹灰器的间距或在飞灰集中区域增加吹灰器数量的措施,来改善改善现有蒸汽吹灰器的吹扫效果[9]。对于现今新兴的声波吹灰器来说,声波能够反射、绕射,从而进入到催化剂的每个通道孔隙中,因此可以覆盖整个催化剂表面。声波在传播过程中能量损失小,能够兼顾需要重点吹扫的区域。并且在SCR系统中烟气温度通常为280 ℃-420 ℃,烟气干燥,灰分不会发生板结,声波吹灰器也能够满足SCR反应器的吹灰需要[10]。

[1] 张强,许世森,王志强.选择性催化还原烟气脱硝技术进展及工程应用[J].热力发电,2004,4(1):1-6.

[2] 王志轩.我国燃煤电厂烟气脱硝产业化发展的思考[J].中国电力,2009,42(1):1-6.

[3] 王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004:25-33.

[4] 戴庆辉,解涛.流场数值模拟在电厂烟气脱硝系统中的应用[J].中国电业,2013(5):9-11.

[5] 杨松,丁皓姝,黄越.SCR脱硝系统流场数值模拟及优化[J].热力发电,2014(9):71-75.

[6] 汤元强.燃煤电厂SCR烟气脱硝系统优化与飞灰颗粒运动的研究[D].上海:上海交通大学,2012:33-36.

[7] 杨超,张杰群,郭婷婷.SCR烟气脱硝装置烟气流场数值模拟[J].东北电力大学学报,2012,32(1):66-69.

[8] H.Zhou,G.Flamant,D.Gauthier,et al.Numerical simulation of the turbulent gas-particle flow in a fluidized bed by an LES-DPM model[J].Chemical Engineering Research and Design,2004,82(7):918-926.

[9] 黄莺,曹勇,崔占忠.锅炉吹灰器使用情况及研究[J].黑龙江电力,2003,25(2):98-101.

[10] 陈国金,张云电.声波吹灰器清灰机理研究及应用[J].应用声学,2002,21(4):36-40.

Numerical simulation of the Fly ash Movement with the SCR Denitration System in the 330MW Unit

Ding Haoshu1,Huang Yue2

(1.Energy Resources and Power Engineering College,Northeast Electric Power University,Jilin Jilin 132012;2.Architectural Engineering Institute,Jilin Technology College of Electronic Information,Jilin Jilin 132012)

The flue gas is mixed with a large number of fly ash particles which can bring about the blocking and abrasion to the catalyst in a SCR denitration system.Software FLUENT was used to carry out the numerical simulation of SCR reactors based on a 330MW coal-fired power plant for forecasting the motion trails of the fly ash particles in different conditions.The motion trails are obtained by the numerical simulation for gas-solid dual phase flow in order to determine the concentrations of fly ash particles.The result provides a certain theoretical support in terms of the arrangement of the soot blower and the efficiency of the denitration reaction in the engineering practice.

Selective Catalytic Reduction;Numerical Simulation;Gas-solid dual phase Flow;Motion Trail

2017-03-12

丁皓姝(1988-),女,硕士,助教,主要研究方向:火力发电厂节能减排和多相流理论及应用技术等.

1005-2992(2017)02-0073-04

TK09

A

电子邮箱: 13689882248@163.com(丁皓姝);550357338@qq.com(黄越)