车削玻璃陶瓷刀具磨损及表面粗糙度实验研究*

马廉洁,蔡重延,李德震,田俊超,李 孛,邓 航,毕长波

(1.东北大学秦皇岛分校 控制工程学院,河北 秦皇岛 066004;2.东北大学 机械工程与自动化学院, 沈阳 110819)

车削玻璃陶瓷刀具磨损及表面粗糙度实验研究*

马廉洁1,2,蔡重延1,李德震1,田俊超1,李 孛1,邓 航1,毕长波1

(1.东北大学秦皇岛分校 控制工程学院,河北 秦皇岛 066004;2.东北大学 机械工程与自动化学院, 沈阳 110819)

以二硅酸锂玻璃陶瓷为加工对象,使用五种不同材质的刀具进行单因素车削实验。研究了不同材质对刀具体积磨损量及加工表面粗糙度的影响,并分析了刀具磨损形貌。实验结果表明,YG6刀具体积磨损量最大,PCD刀具硬度最大因此体积磨损量最小。YG6、YW1、YT14刀具的主要磨损形式是脆性剥落。刀具磨损改变了刀尖处的应力分布,玻璃陶瓷萌生更多裂纹。刀具磨损量越大,加工表面凹坑数目越多,粗糙度越大,表面质量越低。PCD刀具最适合车削玻璃陶瓷材料。

体积磨损量;表面粗糙度;玻璃陶瓷;车削

0 引言

陶瓷材料具有高硬度、耐高温、耐腐蚀以及良好力学性能,在航空航天、国防军工、机器仪表和汽车工业等领域有着越来越广泛的应用[1]。然而高脆性和低断裂韧性等特性使得工程陶瓷在加工时存在困难,易产生变形层、微裂纹、残余应力等缺陷[2]。玻璃陶瓷的车削加工具有效率高的特点,研究车削过程中的刀具磨损及加工表面质量,已成为国内外学者研究的热点。

Ferreira等[3]通过不同几何形状的陶瓷刀具硬车削AISI H13钢,研究了表面粗糙度和刀具磨损以及两者之间关系。Aouici等[4]使用陶瓷刀具CC670、CC680和立方氮化硼刀具CBN7020切削AISI H11热作钢,应用响应曲面法和方差分析检查粗糙度的多元线性回归模型,研究加刀具材料及加工工艺参数对粗糙度的影响,发现CBN7020比陶瓷刀具在切削钢材是具有更好的切削性能。景秀并等[5]分析了金属陶瓷刀具的磨损和断屑机制,运用田口方法获取了最优的切削参数。Grzesik[6]研究了不同圆弧半径下陶瓷刀具硬车削刀具磨损对粗糙度的影响。Özel等[7]利用神经网络与回归分析提出表面粗糙度和刀具磨损的预测模型。Peng[8]进行预应力切削高温合金的刀具磨损仿真研究。李亮等[9]研究了加工工艺参数对刀具磨损率的影响,并提出了较合适的加工参数。

本文分析了不同材质刀具在相同车削参数下对玻璃陶瓷车削后的体积磨损量与磨损形貌,研究了在不同材质刀具车削后的表面粗糙度,并指出刀具磨损量与粗糙度的关系。对选择合适的刀具车削硬脆材料具有重要指导意义。

1 实验

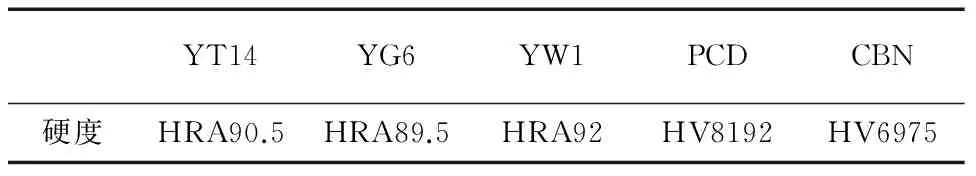

玻璃陶瓷的干式断续车削实验在CAK5085D型数控车床(沈阳)上进行,工件转速n为600r/min,进给量f为0.15mm/r,切削深度ap为0.1mm。工件材料为直径30mm的二硅酸锂玻璃陶瓷圆柱体。采用五种不同材料的刀具进行车削,表1为五种刀具的硬度。车削同一棒料,每次车削距离为20mm,循环反复8次,总车削距离为160mm。

表1 五种刀具的硬度

2 试验结果及讨论

2.1 刀具体积磨损量与磨损形态

图1所示为五种刀具车削相同距离的体积磨损量,YG6刀具的体积磨损最大,达到5.68×107μm3,而PCD刀具体积磨损量最小,为2.03×107μm3,CBN刀具的体积磨损略高于PCD,而三种硬质合金刀具的体积磨损量明显高于CBN和PCD,YG6、YW1、YT14刀具的体积磨损量依次减小但是三者相差不大。

图1 五种刀具体积磨损量

如图2所示,硬质合金刀具刀尖处均发生较高程度的磨损。YT14刀具主切削刃破损最为严重,在前刀面刀尖处发生脆性剥落,留下圆弧形的凹坑(如图2箭头A),剥落面积较大。在主切削刃上的磨损不均匀,远离刀尖出磨损宽度小于刀尖处,深度却大于刀尖处。YG6刀具刀尖处圆弧磨钝,刀尖变成楔形,已无法继续车削。主切削刃未出现大面积剥落,磨损较为均匀。YW1刀尖处发生剥落(如图2箭头B),面积小于YT14,在主切削刃发生微小崩刃,主切削刃已经凹凸不平。

图2 硬质合金刀具磨损形貌

图3为PCD和CBN刀具的前刀面与后刀面刀尖处的表面形貌。PCD刀具前刀面并未出现明显磨损,但在刀尖与后刀面处出现磨损。CBN刀具刀尖发生崩刃,后刀面刀尖处可以观察到明显的沟槽痕迹。

(a) PCD前刀面 (b) PCD后刀面 (c) CBN前刀面 (d) CBN后刀面图3 PCD与CBN刀具磨损形貌

2.2 刀具磨损的原因

在断续车削过程中,刀尖与硬度很大的陶瓷棒料发生挤压,切削力很大,刀具受到频繁的冲击载荷。而刀尖的强度低、散热性能差,易发生疲劳断裂。由于车削和空切的交替变化,刀具表面温度发生周期性变化,因此拉应力与压应力交替变化,硬质合金类刀具导热系数低于PCD,更易引起疲劳开裂。

硬质合金刀具脆性大,刀具材料本身存在微观裂纹和残余应力,车削过程中,裂纹逐渐扩展,在前刀面发生脆性剥落。

陶瓷材料的切除过程与金属材料的切除过程有所不同,陶瓷脆性大,在车削过程中工件受刀具前刀面的挤压形成不规则的崩碎切屑。微小切屑滞留在刀具前刀面与切削层之间,一部分聚集在刀尖处。随着刀尖与工件的相对运动,切屑与刀具前刀面尤其是在刀尖处产生严重挤压作用与强烈的摩擦,刀尖逐渐磨损。PCD和CBN刀具磨损小于硬质合金,这是因为PCD和CBN刀具材料的硬度更大,耐磨性能好,磨损量小。对于硬质合金刀具来说,YT刀具中含有TiC,而TiC的硬度和熔点均比WC高,YT耐磨性更好。而YW刀具在YT的基础上增加了TaC,提高了抗弯强度和冲击韧性,因此其磨损破损程度最小。

2.3 表面粗糙度参数

图4为五种刀具车削表面粗糙度Ra。采用PCD和CBN刀具车削表面粗糙度小于硬质合金类刀具车削表面粗糙度,分别为2.1μm和2.2μm,采用PCD刀具车削表面粗糙度最小,加工表面质量最高。三种硬质合金类刀具中YG6刀具加工表面粗糙度最大,达到了4.2μm,但是三种刀具相差不大。因此为了获得质量更高的玻璃陶瓷加工表面,适宜使用PCD或CBN刀具进行车削,其中以PCD刀具最佳。

图4 五种刀具车削表面粗糙度Ra

图5 五种刀具车削表面轮廓单元平均宽度RSm

轮廓单元的平均宽度RSm是指在一份取样长度内,轮廓峰和轮廓谷组合的轮廓单元宽度Xs的平均值。对于车削脆性材料后的加工表面来说,该参数值可以表示加工表面孔隙或者裂纹的密集程度,RSm值越小表示凹坑和裂纹越密集。如图5所示,PCD刀具车削表面RSm值最大,轮廓微观不平度平均间距越大,加工表面质量最高。YT14、YG6、YW1刀具车削表面RSm值均低于PCD,加工表面质量低。

刀具在车削过程中不断磨损,切削刃几何形状改变,引起切削层厚度发生变化,加工表面残留面积发生畸变,这将增大加工表面的不平度。硬质合金刀具的磨损严重,在主切削刃附近发生崩刃与剥落现象,车削过程中会使加工表面残留面积高度增大,使粗糙度增大。刀具破损之后会导致刀刃处出现应力集中,改变刀刃前方材料内的应力分布,在车削过程中这会诱发更多裂纹的萌生,裂纹先向前下方扩展,然后一边前进一边向上方扩展;最后穿过上部的自由表面,此时形成较大的薄片状切屑并在切削表面留下凹痕与裂纹,因此加工表面质量降低。由于PCD和CBN刀具磨损量小,能够保证车削过程的稳定性,因此可以获得更好的加工表面。图6为五种不同材料刀具车削玻璃陶瓷表面微观形貌,可以发现采用硬质合金刀具车削表面留下较多大面积的鳞片状或圆片状凹坑,凹坑分布连续且密集。PCD和CBN刀具车削表面凹坑数目和面积都相对较小,表面质量明显更高。

(a) YT14 (b) YG6 (c) YW1 (d) PCD (e) CBN图6 五种不同刀具车削玻璃陶瓷表面形貌

刀具的磨损使切削过程中切削力发生变化,这些因素亦影响加工表面质量。在刀具磨损的前期阶段,切削力随切削时间呈递增关系[10],切削力增大工件材料发生更大规模的破碎去除。实验发现,PCD和CBN刀具切削形成的切屑很细小,硬质合金类刀具切削形成切屑成颗粒状更大。因此PCD与CBN刀具车削表面质量更高。

3 结论

(1)车削玻璃陶瓷材料时,PCD刀具磨损量最小,CBN次之,硬质合金类刀具磨损量大于PCD和CBN,其中YG类刀具的磨损最为严重。硬质合金的破损形式主要为脆性片状剥落。PCD刀具最适合车削玻璃陶瓷材料。

(2)PCD刀具车削陶瓷材料所获得的加工表面粗糙度Ra值最小,表面凹坑与裂纹数量少于硬质合金类刀具,加工表面质量高。硬质合金类刀具车削表面粗糙度大。

(3)采用表面轮廓参数RSm与Ra组合可以较为准确地评价陶瓷材料加工表面形貌特征。PCD刀具车削表面RSm值最大,表面损伤程度越低。

[1] 马廉洁,田俊超,巩亚东,等.玻璃陶瓷车削表面形成机制及实验研究[J].人工晶体学报, 2016,45(6):1639-1645.

[2] 龚琪, 沈景凤, 谢建林. 工程陶瓷材料的加工技术及应用进展研究[J].人工晶体学报, 2016,45(7):1898-1905.

[3] Ferreira R, RˇehorˇJ, Lauro C H, et al. Analysis of the hard turning of AISI H13 steel with ceramic tools based on tool geometry: surface roughness, tool wear and their relation[J]. Journal of the Brazilian Society of Mechanical Sciences & Engineering, 2016, 38(8):2413-2420.

[4] Aouici H, Fnides B, Elbah M, et al. Surface roughness evaluation of various cutting materials in hard turning of AISI H11[J]. International Journal of Industrial Engineering Computations, 2016, 7(2):339-352.

[5] 景秀并, 林滨, 张琪,等. 用金属陶瓷刀具加工淬硬钢薄壁件切削参数优化[J]. 组合机床与自动化加工技术, 2009(4):30-35.

[6] Grzesik W. Influence of tool wear on surface roughness in hard turning using differently shaped ceramic tools[J]. Wear, 2008, 265(3-4):327-335.

[7] Özel T, Karpat Y. Predictive modeling of surface roughness and tool wear in hard turning using regression and neural networks[J]. International Journal of Machine Tools & Manufacture, 2005, 45(4-5):467-479.

[8] Peng R T, Li J, Tang X Z, et al. Simulation of Tool Wear in Prestressed Cutting Superalloys[J]. Materials Science Forum, 2016, 836-837:402-407.

[9] 李亮, 王华, 万学文,等. 可加工氟金云母陶瓷车削中刀具磨损实验研究[J]. 制造业自动化, 2016,38(9):75-78.

[10] Chinchanikar S, Choudhury S K. Cutting force modeling considering tool wear effect during turning of hardened AISI 4340 alloy steel using multi-layer TiCN/Al2O3/TiN-coated carbide tools[J]. The International Journal of Advanced Manufacturing Technology, 2016,83(9-12): 1749-1762.

ExperimentalStudyonToolWearandItsEffectonSurfaceRoughnessinTurningGlassCeramic

MA Lian-jie1,2, CAI Chong-yan1, LI De-zhen1, TIAN Jun-chao1, LI Bei1, DENG Hang1, BI Chang-bo1

(1. School of Control Engineering, Northeastern University at Qinhuangdao, Qinhuangdao Hebei 066004, China;2. School of Mechanical Engineering and Automation, Northeastern University, Shenyang 110819,China)

Taking Lithium Disilicate Glass-ceramic as the processing object, the turning experiments were carried out with five turning tools of different materials. The effects of different cutting tool materials on the tool wear and surface roughness, and the character of cutting tools morphology were analyzed in this paper. The experimental results show that the wear volume of YG6 tool is the largest, while the wear volume of PCD tool is the smallest because of its largest hardness. In turning Glass-ceramic, the wear character of YG6, YW1, and YT14 is mainly brittle micro-peeling. Tool wear changes the stress distribution on the tool tip, resulting in more cracks appearing in glass ceramics. The greater amount of tool wear volume, the more pits on the processed surface, the greater surface roughness, and the lower the surface quality. PCD tool is the most suitable for turning glass ceramic.

wear volume; surface roughness; glass-ceramic; turning

TH140.7;TG711

A

1001-2265(2017)12-0137-03

10.13462/j.cnki.mmtamt.2017.12.034

2017-01-15

国家自然科学基金(51275083)

马廉洁(1970—),男,内蒙古赤峰人,东北大学教授,博士,研究方向为硬脆材料加工理论与技术,(E-mail)mlj@mail.neu.edu.cn。

(编辑李秀敏)