超高压工作电解液闪火电压提升机理及应用研究

李焱根,贾 明,,3,艾 燕,艾 亮,李 劼

(1.中南大学 冶金与环境学院,湖南 长沙 410083;2. 湖南艾华集团股份有限公司,湖南 益阳 413000;3. 艾华集团博士后科研流动站协作研发中心,湖南 益阳 413000)

超高压工作电解液闪火电压提升机理及应用研究

李焱根1,贾 明1,2,3,艾 燕2,艾 亮2,李 劼1

(1.中南大学 冶金与环境学院,湖南 长沙 410083;2. 湖南艾华集团股份有限公司,湖南 益阳 413000;3. 艾华集团博士后科研流动站协作研发中心,湖南 益阳 413000)

电解液是铝电解电容器的关键组元,其性能特征直接决定了电容器的性能发挥。本文通过傅里叶红外光谱(IR)、阳极氧化曲线等研究了电解液电导率和水含量对铝电解电容器用羧酸铵盐体系电解液性能的影响,并探讨了相关作用机理。研究结果表明:电解液电导率是影响闪火电压大小的重要因素,闪火电压随电导率的降低呈非线性增加,电导率降低到(500~700)×10–6S/cm时,闪火电压可高达650 V以上;水含量仅影响电解液的氧化效率,水含量越高,其氧化效率越高。通过将电导率调控至668×10–6S/cm,水含量(质量分数)调控至3.62%,开发了适用于600 V超高压铝电解电容器的电解液,且电容器85 ℃寿命长达3000 h。

电解液;闪火电压;电导率;水含量;超高压;电容器

近年来,随着新能源汽车与新能源等战略新型产业的迅速发展,作为混合动力及电动汽车的电源控制系统、太阳能与风能发电电源管理系统、电源逆变及直流交流切换系统等配套用基础电子元器件,铝电解电容器也同样迎来了诸多发展机遇,特别是耐高压、大容量铝电解电容器[1-5]。但由于国内技术水平与国外存在明显差距,国内铝电解电容器产品仍以中低档为主,高端市场的占有率远远落后于日韩等国家。目前日本已推出750 V的超高压铝电解电容器产品,而国内在600 V以上的超高压产品尚未实现市场化。作为铝电解电容器的实际阴极,工作电解液直接决定电容器的寿命、漏电流、损耗及工作温度范围[6-8],其闪火电压的提高是实现铝电解电容器超高压化的关键技术。目前,提高电解液闪火电压的方法主要包括长链羧酸盐、有机高聚物以及无机表面活性剂等添加剂的使用。杨朝邦等[9]以癸二酸铵为溶质研发出适用于450 V高压铝电解电容器的电解液。酆赵龙等[10]研究了聚乙二醇丁二酸酯(PEGS)在电解液中的作用,研究发现在电解液中添加PEGS时,闪火电压能提高45 V。张晓松等[11]研究了EG-BPE,DEG-BPE,PEG200-BPE和PEG400-BPE等 4种硼酸聚酯对电解液性能的影响,研究发现在电解液中添加 EG-BPE时,闪火电压可提高37.8 V。这些研究工作在提高闪火电压方面取得了一定的成果,但其研究方向只是在已有工艺配方的基础上进行改进,并未实现闪火电压突破性的提升,存在一定的局限性。目前,国内适用于 600 V超高压铝电解电容器产品的工作电解液尚未成熟,超高压电解液的研究有待进一步完善和发展。

闪火现象的实质是阳极氧化铝膜绝缘性遭到破坏,阳极氧化铝膜被逐渐击穿的过程,因此研究阳极氧化铝膜在电解液中的击穿和闪火机理对提高工作电解液的闪火电压更具有实际意义。本文作者主要针对铝阳极氧化铝膜的击穿机理以及影响击穿的因素进行研究,发现电导率及水含量对电解液的闪火过程影响较大,并通过对电导率和水含量进行调控,研发出了适用于超高压铝电解电容器的电解液。

1 实验

1.1 电解液的组成及制备

实验采用的电解液是乙二醇中加入癸二酸铵的非水系有机溶液,还有少量的添加剂,各成分含量见表1。

电解液制备时发生的反应很复杂,包括酸铵的分解、酯化、水解等,因此制备工艺对电解液性能影响较大[12]。本研究采用的制备工艺如下:

表1 电解液组成Tab.1 The content of electrolyte component

(1)将溶剂加热到60 ℃时,加入50%癸二酸铵和甘露醇;

(2)继续升温至120 ℃时,加入硼酸,继续加热使之溶解(不超过160 ℃);

(3)降温至120 ℃,加入50%癸二酸铵和其他添加剂,并保温30 min;

(4)冷却至100 ℃,加入对硝基苯甲酸和次亚磷酸铵溶解,再自然冷却至室温。

通过改变电解液中癸二酸铵的质量分数来调控电导率,分别配置癸二酸铵质量分数为 1%,2%,3%,4%,5%,6%,7%,8%和9%的工作电解液作为测试电解液,以研究电导率对闪火电压的影响。同样方法配制上述电解液,加入若干的去离子水,将电解液的水质量分数均调控至(3.9±0.1)%,以研究水含量对电解液闪火电压的影响。

1.2 工作电解液性能测试

采用DDS-307电导率测试仪(上海精密科学仪器厂)测定工作电解液 30 ℃下的电导率;采用TV-1000B型阳极箔TV特性测试仪(南通腾颢电子有限公司)测定工作电解液30 ℃下的闪火电压,测定电流密度为0.01 A/cm2,高纯铝箔为阴极箔,800 V化成箔为阳极箔;采用卡尔费休水分滴定仪SFY-3000(溜博博山海分仪器厂)测定工作电解液的水含量;采用Nicolet iS5傅立叶变换红外光谱仪(美国Thermo scientific公司)对工作电解液的能团进行表征分析。

1.3 电容器耐久性测试

用配制的电解液和相应规格的电容器芯包制成铝电解电容器,经 85 ℃老化并测试初始性能参数(包括电容C、损耗角正切tanδ、漏电流ILc)后,将样品放入 85 ℃高温试验箱中,施加额定工作电压,每隔500 h取出,经室温放置16 h后再测量性能参数。采用HG2817ELCR数字电桥(常州市汇高电子有限公司)测试电容器的C和tanδ;采用ZX6592漏电流测试仪(常州市致新精密电子有限公司)测试电容器的漏电流ILc,采用微焦点X射线透视检查装置SMX-1000 Plus(日本岛津分析检测仪器)对电容器的内部结构进行表征。

2 结果与讨论

2.1 电导率对闪火电压的影响

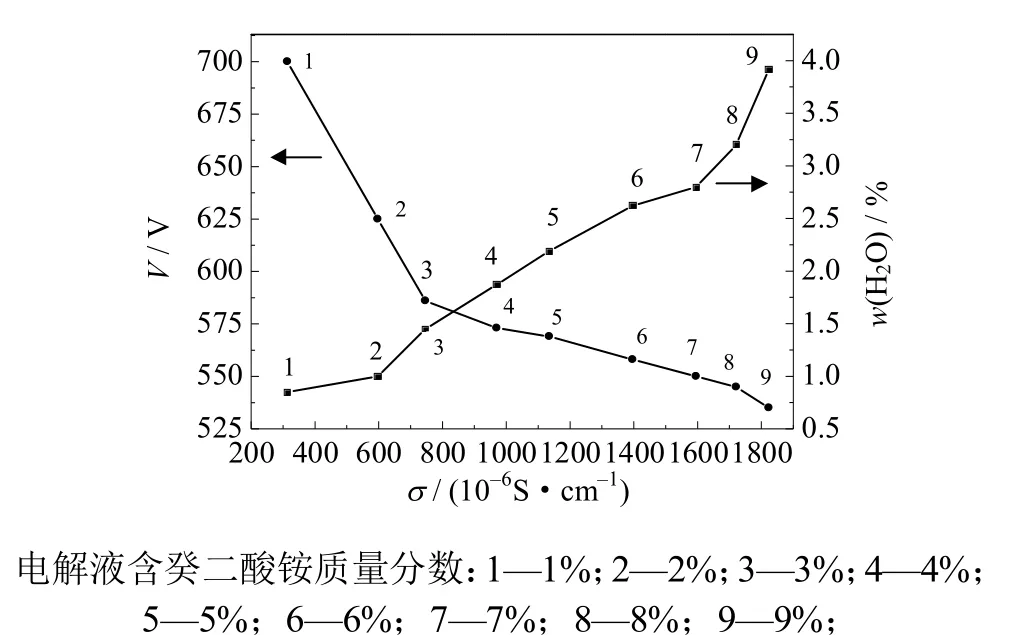

图1所示为工作电解液的闪火电压及水含量随电导率的变化曲线,可以看出,闪火电压随电导率的降低而增加,呈现出非线性变化的趋势。当溶液电导率高于700×10–6S/cm时,闪火电压随电导率的降低缓慢增加,电导率从 1800×10–6S/cm 降低到700×10–6S/cm时,闪火电压从535 V增加到575 V,仅增加40 V;当溶液电导率低于700×10–6S/cm时,闪火电压随电导率的降低急剧增加,电导率从700×10–6S/cm降低到300×10–6S/cm时,闪火电压从575 V增加到700 V,其增幅达125 V。闪火电压随电导率的变化呈现出上述趋势,与阳极氧化铝膜的击穿和电解液闪火的过程及机理密切相关。

图1 闪火电压及水含量随电导率的变化曲线Fig.1 Variation curves of sparking voltage and water content with the change in conductivity

工作电解液的作用机理是通过阳极极化过程在阳极铝箔上生成Al2O3介质膜。其阳极反应如下[13]:

式中:Rn–为电解液中电解质n价的含氧酸根负离子。如果没有电解质电离或H2O分子浓度过低,氧化铝膜就无法生长。在恒电流条件下,氧化膜厚度随形成时间线性增长[14];当形成电压超过某一电压时,有微闪火发生,且随极化电压的升高,微闪火幅度、频率增大。到达最高电压附近有肉眼可见的火花发生,这一现象称为闪火现象,此时,电压产生“震荡”不再上升,这一电压即闪火电压。

闪火现象实质是一种介质氧化铝膜绝缘性遭到破坏、介质氧化铝膜被逐渐击穿的过程。在铝的阳极氧化过程中,介质膜的绝缘击穿表现为膜内的电子雪崩击穿。电子电流在膜内裂纹及各种缺陷裂纹处集中产生雪崩,雪崩又在局部造成高温,使晶体熔化变形产生新缺陷。膜厚增加后电子碰撞概率增加,微闪火频率升高。电子雪崩达到一定程度则氧化铝膜停止生长,外在表现是形成电压产生“震荡”,直到介质膜完全击穿[15-18]。

介质膜内的电子电流主要由电解液/氧化铝膜界面区域的电子发射决定。在化成初期,形成电流基本是离子电流,载流子为O2–和Al3+。随着化成电压升高,液/膜界面会积累O2–,若局部区域浓度较大,达到氧的释放电位时,则会产生电子发射,并释放出氧气,见反应(3)。此现象在阳极表面可用肉眼观察到[19]。

若Rn–浓度较大或有负极去极化作用使式(1)反应加快,都会使中间产物O2–浓度增加,进入氧化膜中的氧离子数将会增加,同时,氧离子被激发形成的电子电流也较大,导致氧化膜闪火的临界厚度减小,闪火电压较低;反之,则氧化效率降低,闪火电压提高。

图2 不同溶质含量工作电解液的红外图谱Fig.2 The IR spectra of electrolyte with different solute contents

由工作电解液的闪火机理和反应(2)、(3)可知,电解液中O2–浓度是影响闪火电压大小的重要因素之一。同时,由反应(1)可知,O2–浓度是由电解液中Rn–浓度以及H2O含量决定的。图2为癸二酸铵质量分数分别为7%,5%和2%的工作电解液的红外图谱。从图 2可以看出,羧酸铵盐电离出的C O键和N—H键的红外透过率是随着癸二酸铵质量分数的降低而增加的,降低癸二酸铵质量分数的目的是为了降低电解液的电导率,即电解液中羧酸根离子Rn–的浓度随电导率的降低而降低。电解液中的H2O主要是由癸二酸铵与溶剂乙二醇发生聚合反应而生成,癸二酸铵含量降低后,生成的H2O也随之减少,如图1所示。综上所述,电导率降低,工作电解液中Rn–和H2O分子含量同时降低,两者的综合作用会导致反应(1)向左进行,O2–含量减少,等电压下阳极箔缺陷处累积的O2–也随之减少,如图3所示,阳极箔累积O2–发生电子雪崩击穿所需电压也随之增加。因此,工作电解液的闪火电压会随电导率的降低而升高。

图3 阳极箔表面吸附示意图Fig.3 Schematic diagram of surface adsorption of anode foil

当溶液电导率高于700×10–6S/cm时,工作电解液中Rn–和H2O分子含量高,等电压下反应(1)产生的O2–多,使得阳极箔缺陷处累积的O2–浓度接近或高于电子雪崩所需的浓度,如图 3(a)所示,H2O分子或Rn–的变动对阳极箔上O2–浓度的变化影响较小,工作电解液的闪火电压随电导率变化而变化的趋势较缓慢。当溶液电导率低于700×10–6S/cm时,工作电解液中Rn–和H2O分子含量极低,等电压下反应(1)产生的O2–也极少,并不足以覆盖阳极箔缺陷位置,如图 3(c)所示,阳极箔缺陷处累积 O2–发生电子雪崩击穿所需要的电压也就更高;同时,H2O分子或Rn–的变化对阳极箔上O2–浓度的变化影响较大,使得闪火电压随电导率的变化趋势也就更陡。因此,当电解液电导率高于700×10–6S/cm时,闪火电压随电导率的降低而缓慢增加;当溶液电导率低于700×10–6S/cm时,闪火电压随电导率的降低而急剧增加。

2.2 水含量对电解液性能的影响

由于电导率对闪火电压影响如此明显,特别是在电导率较低的情况下。同时,考虑到在调整电导率的实验中,电解液的水含量也产生较大的变化,从反应(1)可知,水含量也是影响电解液中O2–浓度的重要因素之一,即水含量是影响电解液闪火电压的重要因素。因此,为了消除调控电导率过程中因水含量的变化而对电解液闪火现象产生的影响,作者又进一步将上述电解液的水质量分数调至(3.9±0.1)%后,进行了实验验证。

电解液水含量调控前后电导率的变化情况如图4(a)所示。在电解液含水量较低的情况下(相对低压电解液来说,低压电解液水质量分数一般高于20%),向电解液中加入少量的水后,电导率有微量增幅,其增幅为(30~50)×10–6S/cm。各电解液水含量调整前后其红外图谱如图5所示,羧酸铵盐电离出的C O键和N—H键的红外透过率并没有随着水的加入而降低,即电解液中含氧羧酸盐的电离程度不因水的加入而发生变化。可见,尽管水是一种溶剂化作用非常强的物质[20],但在水含量较低的电解液中加入少量水,对促进氧酸根盐电离的作用不大。即微量水的加入并不改变电解液中离子的浓度,而电导率的微量增加可能是由于水的加入降低了电解液的黏度,电解液中可自由移动离子的移动阻力下降,离子的迁移速率加快,离子淌度提高,电导率增加[21-22]。

图4 电解液水含量调整前后的电参数曲线Fig.4 Variation curves of electrical parameters before and after adjustment of electrolyte water content

图5 各电解液水含量调整前后红外图谱Fig.5 The IR spectra of electrolyte before and after the regulation of water content

各电解液水含量调控前后闪火电压及阳极氧化效率的变化曲线分别如图4(b)、图6所示。在水含量较低的非水有机电解液加入水后,电解液的闪火电压基本不发生变化,而阳极氧化效率有明显提高,并且电解液水含量越低,氧化效率提高越高。当含质量分数5%癸二酸铵的电解液水质量分数从2.19%增加至3.9%后,到达最初闪火点的时间从15 s缩减至10 s,见图6(a);当含质量分数2%癸二酸铵的电解液水质量分数从 1%增加至 3.9%后,到达最初闪火点的时间从225 s缩减至25 s,见图6(b)。高的氧化效率使得电解液具有更快的修补氧化膜的能力,有利于提高电容器的老练效率。氧化效率提高可能是因为电解液中 O2–浓度是决定阳极箔缺陷处累积O2–的速度的重要因素之一,而 O2–浓度是由电解液中Rn–浓度以及H2O含量决定的,增加电解液中的水,反应(1)向右进行,O2–浓度增加,相同时间内阳极箔缺陷处累积到的 O2–浓度增加,O2–累积发生电子雪崩击穿所需要的时间也就减少。同时,向电解液中加入水后,电解液的氧化效率提高,而闪火电压并不发生变化。这表明生成决定闪火电压大小的阳极铝氧化膜膜厚是相同的,说明电解液中O2–的总生成量由Rn–的浓度决定,电解液中的H2O过量,少量的H2O就能满足铝阳极箔表明形成所需要的氧。

图6 各电解液水含量调控前后的阳极氧化曲线Fig.6 The anodic oxidation curves of the electrolytes before and after the regulation of water content

根据上述对电导率及水含量调控下闪火电压的对比结果可知,电解液的闪火电压与电导率有关,而且也验证了Rn–和H2O在无水有机电解液中的作用:Rn–浓度决定了铝阳极氧化膜的膜厚,是影响闪火电压的重要因素之一;H2O起提供O2–作用,其浓度大小主要影响电解液的氧化效率。这一发现是对铝在有机电解质中的氧化铝膜击穿理论的有益补充,对开发超高压铝电解电容器、提高电容器质量有很重要的意义。

2.3 电解液的应用研究

根据前面的研究结果可知,600 V超高压铝电解电容器工作电解液的电导率控制在(500~700)×10–6S/cm范围内较为适宜。作者通过调整癸二酸铵质量分数及水的加入量等方法,将实验所用电解液的电导率调控至668×10–6S/cm,水质量分数调控至3.62%后,制备了闪火电压大于650 V的具有高氧化效率的电解液。为了证明所研发的超高压电解液能够应用于超高压铝电解电容器中,作者进一步将上述电解液应用于规格为 600 V 10 μF,尺寸为φ12.5 mm×25 mm的电容器中,进行了实验验证。

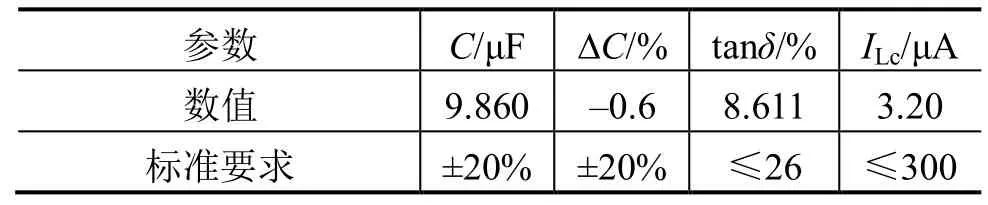

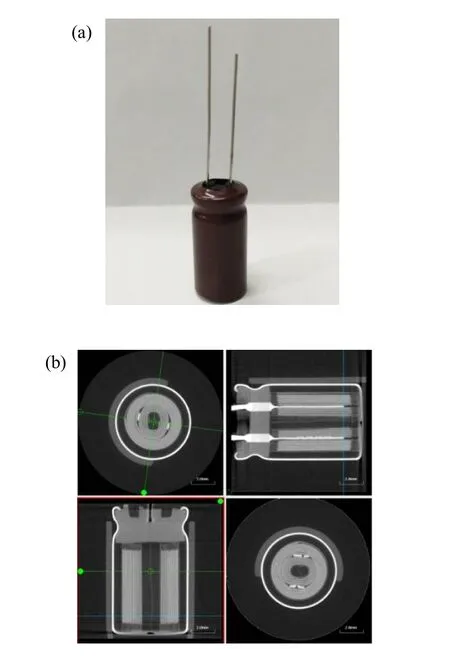

电容器样品经85 ℃ 640 V老练后的电参数(取10个样品的平均值,下同)、铝梗腐蚀、外观和内部结构图分别如表2、图7、图8所示。可以看出,经85 ℃ 640 V老练后,该电容器外观正常,没有出现鼓包、开阀等现象,如图 8(a)所示。电容器内部也没有出现铝梗腐蚀(如图7所示)现象。电容器内部结构完好,如图8(b)所示。电容器的电参数优良,满足600 V超高压铝电解电容器的使用要求,其中,损耗角正切tanδ仅为8.286%,漏电流ILc为42.36 μA,离标准要求还有很大的余量(表2)。说明所制备的电解液能够很好适应600 V超高压电容器的老练工艺,老练良品率高,且电容器的性能优良。

表2 电容器经85 ℃640 V老练后的电参数Tab.2 The electrical parameters of capacitor after aging at 85 ℃, 640 V

图7 电容器铝梗腐蚀结构图Fig.7 The corrosion structure of aluminum stalk of capacitor

图8 电容器经85 ℃640 V老练后的外观(a)及内部结构(b)Fig.8 The appearance (a) and internal structure (b) of the capacitor after aging at 85 ℃, 640 V

表3、图9所示分别为电容器样品经85 ℃寿命试验3000 h后的电参数、外观和内部结构图。可以看出,经85 ℃寿命试验3000 h后,该电容器外观正常,没有出现鼓包、漏液等现象,如图9(a)所示,电容器内部也没有出现铝梗腐蚀现象,如图 9(b)所示;电容器的电参数优良,其中,容量变化ΔC为–0.6%,损耗角正切 tanδ从 8.286×10–2增加至8.611×10–2,仅增加0.325%,漏电流ILc从42.36 μA降低至 3.20 μA,表明该电容器经 85 ℃寿命试验3000 h后,其电参数仍满足600 V超高压铝电解电容器的使用要求,且其85 ℃寿命远大于3000 h,这说明所制备的电解液具有良好的耐久性。

表3 电容器经85 ℃寿命试验3000 h后的电参数Tab.3 The electrical parameters of the capacitor after life tested 3000 h at 85 ℃

图9 电容器经85 ℃ 3000 h老练后的外观(a)及内部结构(b)Fig.9 The appearance (a) and internal structure (b) of the capacitor after aging at 85 ℃, 3000 h

综上所述,所研发制备的电解液能够很好地应用于600 V超高压铝电解电容器中,电容器的电参数优良,其85 ℃寿命大于3000 h。

3 结论

(1)通过实验验证了电导率是影响电解液闪火电压的重要因素,闪火电压随电导率的降低呈非线性增加。当电导率从 1800×10–6S/cm 降低到700×10–6S/cm时,闪火电压从535 V增加到575 V,闪火电压随电导率降低而缓慢增加;电导率从700×10–6S/cm降低到300×10–6S/cm时,闪火电压从575 V增加到700 V,闪火电压随电导率降低而急剧增加。

(2)电解液中的H2O起提供O2–作用,少量的H2O就能满足铝阳极箔表明形成所需要的氧,水含量主要影响电解液的氧化效率,水含量越高,电解液的氧化效率越高。

(3)将电解液的电导率调控至668×10–6S/cm,水质量分数调控至 3.62%时,制备了闪火电压大于650 V的具有高氧化效率的超高压电解液,并且能很好应用于600 V铝电解电容器中,且电容器电参数优良,其85 ℃寿命大于3000 h。

[1] TSAI M, LU Y, DO J. High-performance electrolyte in the presence of dextrose and its derivatives for aluminum electrolytic capacitors [J]. J Power Sources, 2002, 112(2): 643-648.

[2] 刘颖琦, 王萌, 王静宇. 中国新能源汽车市场预测研究[J]. 经济与管理研究, 2016, 37(4): 86-91.

[3] 张磊, 朱凌志, 陈宁, 等. 新能源发电模型统一化研究[J]. 电力系统自动化, 2015, 39(24): 129-138.

[4] 李正明, 张国松, 方聪聪. 增强型开关电感准 Z源逆器[J]. 北京航空航天大学学报, 2016, 42(9): 1803-1811.

[5] 冯奕, 颜建虎. 基于比例复数积分的风力发电并网逆变器控制方法 [J]. 农业工程学报, 2016, 32(13): 177-182.

[6] 廖振华, 陈建军, 徐永进, 等. 节能灯专用中高压铝电解电容器的工作电解液 [J]. 电子元件与材料, 2006, 25(9): 34-36.

[7] 李吉, 程学鹏. 铝电解电容器的工作电解液 [J]. 电子元件与材料, 1987, 6(1): 20-28.

[8] 张宾, 陈绍根. 高压宽温工作电解液的研制 [J]. 佛山科学技术学院学报(自然科学版), 2005, 23(4): 51-53.

[9] 杨邦朝, 卢云, 冯哲圣, 等. 450 V高压工作电解液的研究 [J]. 电子元件与材料, 2001, 20(5): 12-13.

[10] 酆赵龙, 陈姚, 于欣伟, 等. 聚乙二醇丁二酸酯对铝电解电容器工作电解液性能的影响 [J]. 电子元件与材料, 2011, 30(3): 48-51.

[11] 张晓松, 陈姚, 于欣伟, 等. 硼酸聚酯对铝电解电容器工作电解液性能的影响 [J]. 电子元件与材料, 2010, 29(4): 50-53.

[12] 刘后龙, 胡拥军. 中高压铝电解电容器工作电解液制备工艺研究 [J]. 电源世界, 2010(12): 37-39.

[13] ALWITT R S, HILLS R G. The reaction of aluminum electrodes with a glycol borate electrolyte [J]. J Electrochem Soc, 1965, 112(10): 974-981.

[14] 孙伟利, 许恒生, 王丽莉. 工作电解液中影响闪火电压的因素 [J]. 电子元件与材料, 1998, 17(6): 29-31.

[15] 朱绪飞, 韩华, 宋晔, 等. 多孔阳极氧化物的形成效率与纳米孔道的形成机理 [J]. 物理学报, 2012, 61(22): 228202: 13.

[16] UCHI A, KANNO T, ALWITTB R S. Structural features of crystalline anodic alumina films [J]. J Electrochem Soc, 2001, 148(1): 17-23.

[17] 朱绪飞, 刘霖, 赵宝昌. 阳极氧化铝膜在有机电解质中的击穿机理和影响因素 [J]. 中国有色金属学报, 2003(4): 1031-1035.

[18] 余楚迎, 李建忠. 高温高压铝电解电容器工作电解液的研制 [J]. 汕头大学学报(自然科学版), 2006, 21(1): 14-17.

[19] ZHU X F, SONG Y, LIU L, et al. Electronic currents and the formation of nanopores in porous anodic alumina [J]. Nanotechnology, 2009(20): 475303.

[20] 张继保, 曹婉真. 工作电解液中的溶剂化效应分析 [J].电子元件与材料, 1989, 8(3): 31-36.

[21] 林学清, 洪雪宝. 铝电解电容器工程技术 [M]. 厦门:厦门大学出版社, 2007: 78-82.

[22] 宋晔, 宁宏, 王新龙, 等. 高电导率低压工作电解液的设计 [J]. 电子元件与材料, 2001, 20(5): 8-9.

Enhancing mechanism of sparking voltage in ultra-high voltage working electrolyte and its application

LI Yangen1, JIA Ming1,2,3, AI Yan2, AI Liang2, LI Jie1

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China; 2. Hunan Aihua Group

Co., Ltd, Yiyang 413000, Hunan Province, China; 3. Postdoctoral Scientific Research Cooperative R&D Center of Aihua Group, Yiyang 413000, Hunan Province, China)

Electrolyte is a key component of aluminum electrolytic capacitors, its performance characteristics directly determine the performance of the capacitor. The effect of electrolyte conductivity and water content on the performance of the electrolytic solution of carboxyl ammonium salt system for aluminum electrolytic capacitors was studied by Fourier transform infrared spectroscopy (IR), anodic oxidation curve and so on, and the related mechanism was discussed. The results show that the conductivity of the electrolyte is an important factor affecting the sparking voltage, and the sparking voltage increases nonlinearly with the decrease in conductivity. When the conductivity is reduced to (500~700)×10–6S/cm, the sparking voltage can be as high as 650 V or more. The water content in the electrolyte only affects the oxidation efficiency of the electrolyte. The higher the water content, the higher the oxidation efficiency of the electrolyte. The electrolyte for 600 V ultra-high voltage aluminum electrolytic capacitor is developed by adjusting the conductivity to 668×10–6S/cm and controlling the water content (mass fraction) to 3.62%. The life of the capacitor that using the electrolyte can be up to 3000 h at 85 ℃.

electrolyte; spark voltage; conductivity; water content; ultra-high voltage; capacitor

10.14106/j.cnki.1001-2028.2018.01.006

TM53

A

1001-2028(2018)01-0028-07

工信部工业转型升级强基工程专项资助(0714-EMTC02-5271);湖南省战略性新兴产业科技攻关项目(2015GK1045)

2017-10-23

贾明

贾明(1981-),男,湖南益阳人,副教授,博士,研究方向为电化学器件及锂离子电池仿真;

李焱根(1991-),男,广东清远人,研究生,研究方向为电化学器件。

曾革)