双排量马达排量切换时间对收放装置平稳性的影响分析

陈卓 董朋鹏 王家鑫

(1.海军驻杭州地区军事代表室,杭州,310023)(2.第七一五研究所,杭州,310023;3.海军装备部驻上海地区军事代表局,上海,201206)

双排量马达的排量切换时间对收放装置平稳性具有重要影响。双排量马达的排量可以根据工作需要在半排量和全排量之间切换,能够满足小负载高速收放和大负载低速收放的使用要求,因此广泛应用在声呐、温盐深测试仪、海洋地质取样仪等海洋科考船的收放装置中。

海洋科考仪器属于精密仪器,对收放过程的平稳性具有较高要求,因此,如何提高收放装置平稳性、减少收放过程中产生的冲击,是目前各类收放装置的研究重点。波浪补偿起艇绞车[1]、具有升沉补偿功能的半主动式液压绞车[2]、自适应波浪动态补偿液压绞车[3]等都是通过波浪补偿的方式实现平稳收放。有研究者基于阀口结构建立了高速液压绞车的数学模型,探讨了降低收放过程冲击振动的相关措施[4]。还有研究者对液压盘式刹车的控制策略进行数字仿真,探究减缓收放绞车起停冲击的理论和方法[5]。本文以双排量马达收放装置液压系统为研究对象,分析排量切换时间对收放平稳性的影响,并提出排量切换时间与马达刹车时间匹配的收放控制流程,以消除重载收放时收放装置平稳性较差的现象。

1 双排量马达收放液压系统

具有重载收放能力的双排量马达收放液压系统原理图见图1。图中,马达排量通过独立的控制油路进行切换,当收放系统不工作时,马达处于全排量状态;当收放系统负载较轻时,马达处于半排量状态;当收放系统负载较重时,马达可根据需要切换至全排量状态。图中编号示意分别为:1-双排量马达;2-马达编码器;3-压力传感器;4-安全阀;5-平衡阀;6-梭阀;7-排量切换调节单向节流阀;8-刹车调节单向节流阀;9-比例方向阀;10-压力补偿器;11-补油阀;12电磁换向阀。

图1 双排量马达收放液压系统原理图

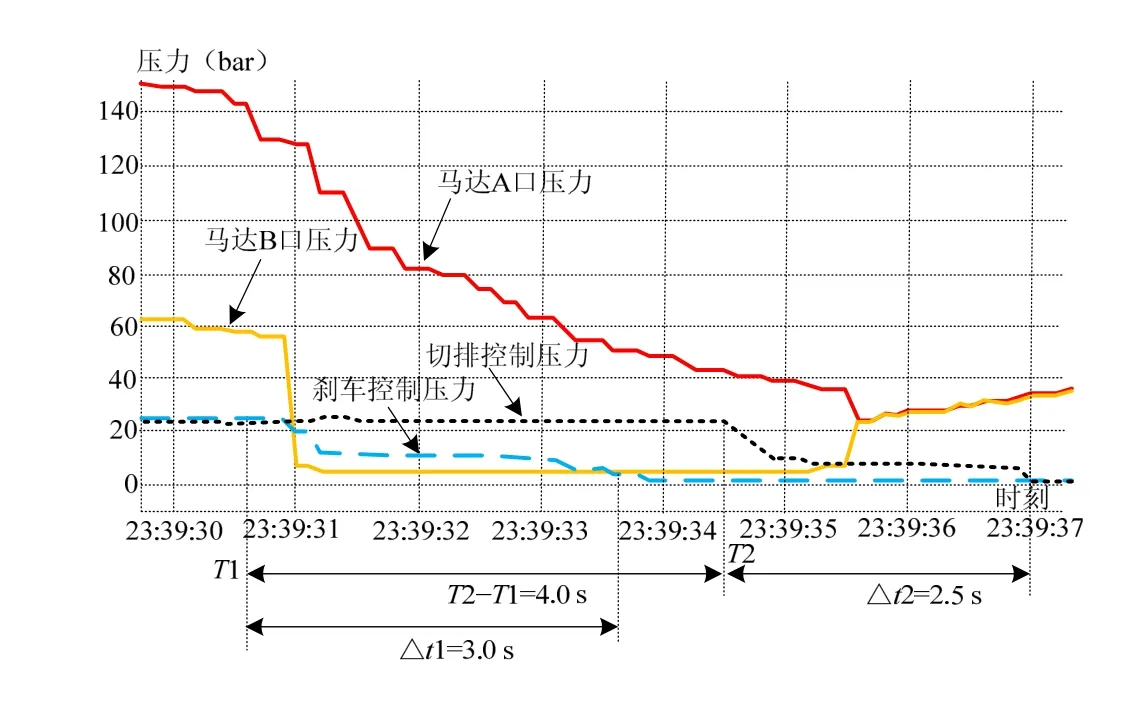

双排量马达收放液压系统的控制流程如图 2所示。正常情况下,马达处于半排量收放状态,当收到停止指令后,控制器先使比例方向阀回中位,在T1时刻发出刹车动作指令(刹车动作时间为Δt1),T2时刻发出排量切换指令(排量切换时间为Δt2),最终实现收放装置停止。

图2 双排量马达收放装置停止控制流程

2 收放停止过程试验分析

采用双排量马达收放液压系统进行收放试验,试验时实际使用的控制程序中关于时间参数的设置如下:Δt1=3.0 s(从下达刹车指令至完全刹车的时间),Δt2=2.5 s(从下达排量切换指令至完成排量切换的时间),T2−T1=0.5 s(刹车指令下达后0.5 s下达排量切换指令)。

试验结果如图3所示。在试验过程中,可以看到明显的负载下坠现象,图3中也可以看到由于负载下坠而产生的压力冲击。事实上,为了防止负载下坠,图1所示的液压系统中设计了平衡阀。在有平衡阀的情况下,仍发生负载下坠,说明刹车过程或马达半排量切换至全排量的过程中,发生了马达平衡阀侧压力下降的现象。由图1所示的原理图可知,马达盘式刹车油路相对独立,不会引起马达平衡阀侧的压力下降。

图3 不平稳的负载停止过程试验曲线

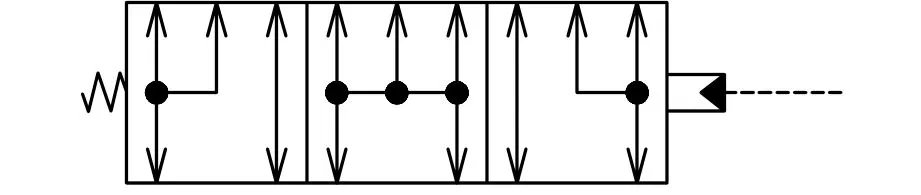

对马达排量切换回路进行分析,可知马达排量切换是在一个液控两位五通换向阀的控制下完成的。当换向阀的先导油口压力为10~30 bar时(在液压传动专业术语中,压强一般被称为压力,常用单位有Pa、bar、MPa,其中1 bar=0.1 MPa),换向阀工作在右位,马达处于半排量状态;当换向阀的先导油口压力为0~10 bar时,换向阀工作在左位,马达处于全排量状态。换向阀实际工作时,还存在过渡位,如图4所示。

图4 排量切换阀工作原理

由图4可知,在排量切换阀控制油口压力降低的过程中(用时2.5 s,马达由半排量切换至全排量),换向阀处于过渡位,马达两个油口之间相互连通,且同时与外部管路连通。在这种情况下,马达平衡阀侧的压力容腔体积变大,根据静液压传动原理,此时用于支撑负载的平衡阀侧压力将会降低,外在的宏观表现即为负载下坠。在排量切换阀完成排量切换后,马达平衡阀侧的压力容腔与外部管路系统再次隔离,压力容腔体积变小,用于支撑负载的平衡阀侧压力将会增大,具体表现为图3所示的压力冲击。

3 收放流程优化及试验分析

为解决上述问题,减小重载收放过程中的冲击,实现平稳收放,对图2所示的双排量马达收放装置停止控制流程进行优化,优化后的控制流程见图5。优化原则为:马达排量切换时间与马达刹车时间互相匹配,保证在马达刹车完成后,再进行半排量至全排量的切换流程。在这种情况下,负载由马达刹车支撑,马达平衡阀侧的压力容腔体积变化对系统压力无影响,马达排量切换不会引起冲击,停止过程平稳。

图5 优化控制流程

对优化后的双排量马达收放液压系统进行收放试验,优化后控制程序中关于时间参数的设置如下:Δt1=3.0 s,Δt2=2.5 s,T2−T1=4.0 s(满足T1+Δt1<T2的判定条件)。

试验结果如图6所示,在试验过程中,明显的负载下坠现象不再发生,图6中也未发生压力冲击,实现了双排量马达液压系统的平稳收放。

图6 平稳的负载停止过程试验曲线

4 结论

(1)在双排量马达切换排量过程中,排量切换阀的过渡位机能容易诱发液压冲击,使收放过程不平稳。采用马达排量切换时间与马达刹车时间相匹配的解决方法,可有效消除液压冲击,对此类液压系统的设计具有工程参考意义。

(2)下一步工作可围绕排量切换阀过渡位时马达平衡阀压力容腔变化展开,进行参数化数学建模、仿真分析和试验校准,量化排量切换时的液压冲击,为液压系统的设计优化提供理论依据。

[1]刘贺, 李彬, 胡晓东. 波浪补偿起艇绞车的研究[J]. 船舶与海洋工程,2008,(2):30-31.

[2]刘美英. 半主动式液压绞车升沉补偿系统设计[D]. 中国石油大学, 2013.

[3]孙影. 自适应波浪动态补偿液压绞车及成套控制系统总体设计[J]. 流体传动与控制, 2013,(4):12-14.

[4]徐涛, 杨曙东, 方德魁, 等. 基于阀口结构的高速液压绞车动态特性分析[J]. 液压与气动, 2014,(7):124-129.

[5]周丰. 液压盘式刹车 ABS控制策略及数字仿真[D].长江大学, 2012.