多工位冲压模具生产中常见问题的分析

文/李众,张万书,赵永星,赵珍珍·长城汽车股份有限公司

目前随着汽车制造业的快速发展,国内汽车产量随之递增,提升生产效率成为整车企业生产考虑的重点问题之一。多工位冲压模具以快速、高效的独特优势在国内被广泛应用。对多工位冲压模具设计时相对自动化线模具设计时,结构上提出了一些特殊的设计要求。现依据实际工作中多工位冲模生产过程中的经验,对多工位冲模生产过程中出现的问题进行研究分析。

案例分析

案例一

多工位冲压模具采用两块垫板组合安装,在装卸模具时出现第二块垫板用快速定位安装完毕后,起重棒无法抽出。

⑴原因分析:多工位冲压模具设计吊耳起重模具时,模具和模具间的吊耳空间小于起重棒的长度导致起重棒无法抽出,钢丝绳无法使用,如图1所示。

⑵解决对策:由于起重棒起吊过程中受力发生窜动,存在安全隐患,故鉴于现在模具的实际状况,只能手写标识将起重棒反装。

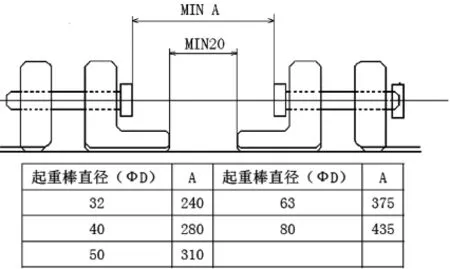

⑶预防措施:确保模具和模具间的吊耳空间,设计吊耳起重模具时,在放置状态下保证模具相互间无干涉分开组装,如图2所示。

案例二

梁类件仅靠符型定位,梁类件左右定位不精确,制件左右窜动造成冲孔精度超差。

图1 联合垫板起吊干涉

图2 起吊空间

⑴原因分析:从数模上分析制件棱线清晰,产品特征明显,长度方向可以符型定位。但实际制件在左右方向窜动约2mm,制件定位不精确,影响冲孔精度,如图3所示。

图3 梁类件模具制件无定位

⑵解决对策:利用上工序冲孔孔位增加一处定位销,保证制件在左右方向不窜动,如图4所示。

图4 增加定位销

⑶预防措施:梁类件设计时,左右方向必须考虑定位,增加定位销,仅靠型面定位时要慎重对待。

案例三

左右共模制件中间位置制件托起后塌陷,在横梁移动到下一工序过程中,制件变形造成最终产品变形。

⑴原因分析:举升器设计位置不合理,考虑了顶出器的距离,忽视了制件举升强度。制件中间尺寸为30mm×30mm×1.4mm,制件在抬起过程中强度弱,如图5所示。

图5 改善前制件形状及举升结构

图6 改善后结构

⑵解决对策:将两个翻边举升器连接起来,在中间位置增加一面积为20mm×25mm的举升块,同时保证举升的同步性,如图6所示。

⑶预防措施:工艺前期分析制件强度,分部工序,保证制件的强度;设计时全面考虑模具在工作后期的使用状态,评估潜在风险,左右共模制件中间位置强度低时,需要在中间增加顶件块。

案例四

举升器单侧托起时,符型块颤抖,抓手抓取不稳定。在保证制件抓取稳定的前提下,生产节拍低,如图7所示。

⑴原因分析:举升器单侧托起时,由于符型块自身重量及上模顶销的压力传递至符型块处,在符型块处产生较大力矩,从而导致符型块颤抖,如图8所示。

图7 现场举升器偏载

图8 举升器受力分析

⑵解决对策:将相邻的举升器根部相连,避免力矩过长而导致符型块颤抖,如图9所示。

图9 举升器挠度提升

⑶预防措施:设计时避免使用举升器单侧支撑制件。

案例五

多工位模具双托起块为气缸托起,气缸采用气路串联结构,该结构出现托起块不同步现象,调整进气大小也无法实现,制件发生偏移,如图10所示。

⑴原因分析:由于托起块规格、重量不统一所需的进气量也不一致,气缸串联无法实现同步。

⑵对策:改用并联方式,每个气缸由单独气路控制,通过单独调整进气量达到托起块同步。

⑶预防措施:当托起块重量相差比较大时气缸连接采用并联方式;选用气缸的时候,应根据托起块重量适当加大一个型号,更有利于气缸的长期使用。

图10 气缸型双托起块

案例六

多工位模具从机床工作台废料孔滑废料时,废料存在卡滞现象,几分钟就必须要停机清理一次。

⑴原因分析:设计时滑废料孔处有减重孔,废料尖角易搭在减重孔上,造成卡滞现象,如图11所示。

图11 现场生产情况

⑵解决对策:在滑废料孔减重孔处设置废料挡板。

⑶预防措施:设计时如滑废料孔处有减重孔,考虑设置废料挡板或滑废料处不开减重孔。

结束语

本文通过对6个冲压生产过程中出现的典型问题进行解析,阐述在模具开发过程中需要从工艺排布、结构设计、产品造型等方面,综合考虑合模起吊空间、制件定位稳定、托起举升平衡、废料滑落顺畅等因素来加以预防。多工位冲模制造需要拥有较高的工艺结构设计和制造调试水平,只有不断积累生产过程中解决问题的经验,才能使多工位冲模的优势充分发挥出来。