玉米收获机静液压驱动行走系传动特性研究

徐立友,赵 欣,刘孟楠,徐海龙

(河南科技大学 车辆与交通工程学院, 河南 洛阳 471003)

0 引言

玉米收获机行走系统采用机械传动系统,存在换挡操作繁琐、劳动强度高、换挡过程功率流中断及发动机工况随负荷变化明显等缺点[1-2]。 基于静液压驱动的机械液压传动系统具有功率比高、调速范围广、可进行恒扭矩或恒功率调节及无级变速等优点[3-5]。由于玉米收割机作业工况车速较为稳定,采用基于静液压驱动的机械液压传动系统可以提高其行走系统传动路线的传动效率和换挡性能[6-7]。目前,国内外关于静液压传动的研究集中在农业机械、工程机械、起重机械、矿山作业机械及军工等领域。Case、New Holland和Massey Ferguson等收获机厂家都已经采用静液压装置驱动行走系。近年来,我国鞍山海虹公司与吉林省农业机械研究院研制开发了4YZL-4型自走式粉碎还田玉米收获机,采用静液压驱动行走机构,变速范围为0~20km/h。洛阳中收机械装备公司研发生产的4YZ-4G2型自走式玉米收获机也采用静液压驱动行走装置,降低了工作强度,节省了时间,避免了控制车速造成的工作装置堵塞情况。

在国内,中国农业大学的毛恩荣教授团队[8]对丘陵山地自走式玉米收获机进行设计与试验研究,基于丘陵山地特征,对玉米收获机底盘设计进行研究,设计了行走机构及传动机构的方案。贺会超等[9]对液压机械无级变速器在玉米收获机中的应用进行了匹配与研究,设计了适用于4YZ-3玉米收获机无级变速器结构,建立了整车Simulink仿真模型。徐鹏等[10]针对液压驱动牧草收割机,建立了收割机液压传动系数学模型,并进行仿真分析。赵立军等[11]对发动机、泵-马达组成的液压驱动系进行了研究,对驱动系各部分进行参数匹配。

本文以中收4YZ-4G2玉米收获机为对象,设计了基于静液压驱动的机械液压传动系统,并通过柔体动力学理论,分析了行走系统传动路线传动特性,以期为玉米收获机基于静液压驱动的液压传动系统优化提供理论基础。

1 基于静液压驱动的机械液压传动系设计

1.1传动方案设计

静液压传动按传动方式分为高速方式与低速方式。其中,高速方式可利用中间传动环节和机械构件来均衡负荷的分配,对液压马达的承载要求较低,有利于延长马达使用寿命。因此,本文采用高速方式。

图1为基于静液压驱动的玉米收获机行走系统传动方案。图1中:发动机为静液压驱动行走系动力源,动力经由变量泵-定量马达构成的闭式调速系统传递到变速箱、轮边减速器等减速装置,最后驱动车轮使收获机行走。液压泵实现机械能与液压能之间的转换,通过改变液压泵斜盘倾角,进而改变泵排量,达到改变泵输出流量和压力的目的。液压泵为整个静液压驱动系统提供足够压力和压力油,液压马达实现液压能与机械能之间的转换,通过改变供油流向和流量,实现马达正反转要求。

1.2静液压驱动系参数匹配

本文参照4YZ-4G2型自走式玉米收获机,采用其结构布局及悬架系统,用液压传动替代部分机械装置,使其性能达到更优。收获机传动系主要参数及配置如表1所示。

由表1及玉米收获机行走方程式可知:收获机在满足设计要求条件下,所需最大牵引力FK=3.5×104N,马达最大输出扭矩为Tm=370.4N·m。

1.发动机 2.液压泵伺服变量液压缸 3.液压泵转速电子传感器 4.液压泵 5.液压马达伺服变量液压缸 6.液压伺服阀 7.识别行驶方向梭阀 8.液压马达 9.变速器 10.主减速器 11.轮边减速器

名称参数数值发动机发动机额定功率/kW113发动机额定转速/r·min-12200发动机最大扭矩/N·m590整机参数外形尺寸/mm7500×2928×3550通道间距/mm565/600理论作业速度/km·h-11.5~6.0整机质量/g7200载重/kN19.6驱动轮半径/mm750行走功率分配比/%30传动系Ⅰ挡传动比87.76Ⅱ挡传动比41.52主减速器传动比6.47轮边减速器传动比3.82

根据所得,数据初步选择马达的型号为075马达;根据所选马达的型号,确定泵的型号为075泵。其中,变量泵-定量马达详细参数如表2所示。

表2 变量泵和定量马达主要参数

2 柔体动力学建模

2.1发动机外特性MAP

不同的工况条件下,将静液压驱动系统与发动机进行合理匹配,有利于提高传动系的动力输出,满足收获机行驶及作业要求。

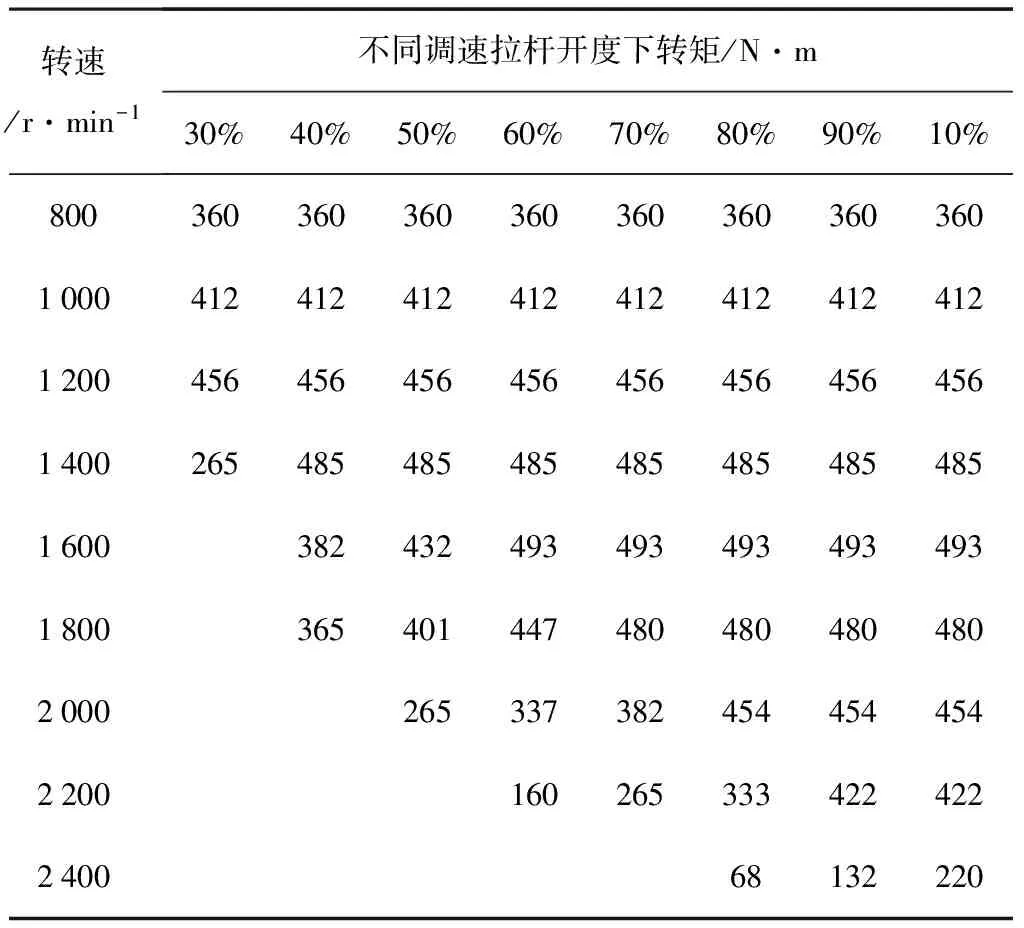

表3为4YZ-4G2型静液压收获机发动机台架试验参数。

表3玉米收获机发动机输出转矩-转速特性试验数据

Table 3Experimental data of engine output torque speed

characteristics of corn harvester

转速/r·min-1不同调速拉杆开度下转矩/N·m30%40%50%60%70%80%90%10%8003603603603603603603603601000412412412412412412412412120045645645645645645645645614002654854854854854854854851600382432493493493493493180036540144748048048048020002653373824544544542200160265333422422240068132220

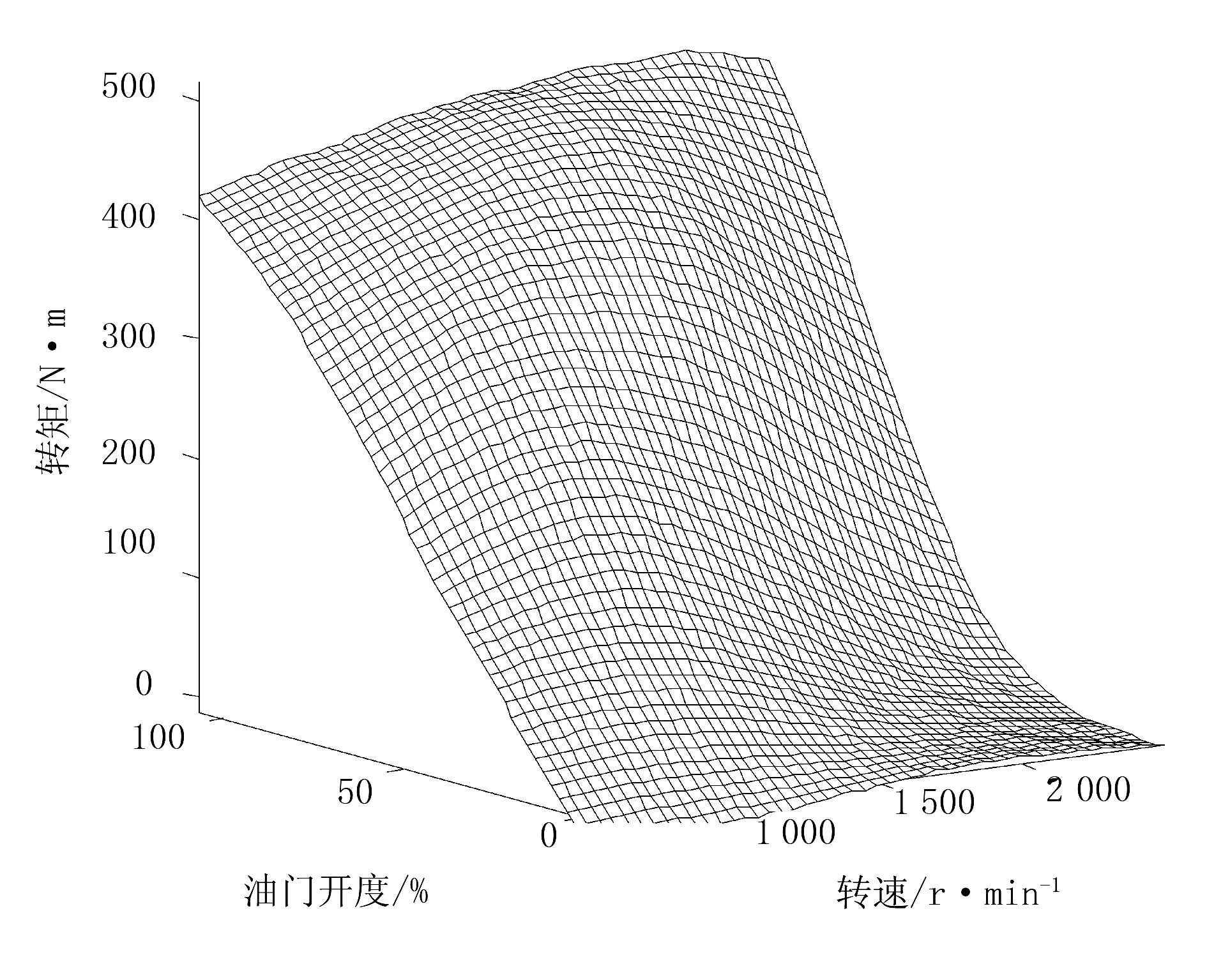

根据文献[12],发动机的输出转矩Te是油门开度α和发动机转速ne的函数,即Te=f(α,ne)。采用最小二乘法,拟合出发动机外特性模型,即

Te=-105.7+0.225α+1.321ne-1.414×10-4α2-

9.79×10-4αne+0.124ne2+2.907×10-8α3-

1.23×10-6α2ne+4.994×10-5αne-

(1)

结合发动机负荷特性试验数据,绘制出发动机输出转矩Te与油门开度α和转速ne的关系图,即发动机外特性模型,如图2所示。

图2 发动机外特性模型

2.2液压泵、液压马达柔体动力学模型

根据相关文献[13-15],对模型进行如下简化假设:泵与马达之间管路很短,不计管路压力损失,泵、马达腔的容积为常态;泵、马达泄漏为层流,忽略腔外泄漏、腔室压力均等,流体密度和温度为常数;泵转速为恒定,泵排量与转角为正比;低压补油系统压力恒定。

泵的输出流量为

Qp=Dpnp-Cip(p1-pr)-Cepp1

(2)

泵的排量为

Dp=kdpφp

(3)

高压容腔连续性方程为

(4)

其中,kdp为泵的排量梯度;Cip为泵的内泄漏系数;Cep为泵的外泄漏系数;Dm为马达的排量;θm为马达的轴转角;Ctp为马达的内泄漏系数;Cep为马达的外泄漏系数。

马达轴上的力矩平衡方程为

(5)

对式(1)、式(3)、式(4)进行增量化和拉普拉斯变换,则

Qp(s)=kdpnpφp(s)-Ctpp1(s)

(6)

(7)

(8)

其中,Ctp为泵的总泄漏系数,Ctp=Cip+Cep;Ctm为马达总的泄漏系数,Ctm=Cim+Cem;Ct为系统的总的泄漏系数,Ct=Ctp+Ctm。

由式(5)与式(6)联立可得

(9)

其中,Jt为液压马达及负载的总转动惯量;Bm为液压马达及负载的总黏性阻尼系数;G为负载的扭矩弹簧刚度;T1为外负载力矩。

由式(7)、式(8)可得系统传递函数为

(10)

其中,ωh为液压谐振频率;δh为阻尼系数;ω1为容积滞后频率;Vt为2根管道容积总和,Vt=2V0。其中,ωh、δh为

(11)

(12)

2.3变速器数学模型

简化数学模型和仿真模型:齿轮为仅有质量而无弹性的转动惯量J1e;轴为只有刚度Kij的弹性元件;轴承的摩擦力简化为粘性阻尼Ci;忽略齿轮的啮合刚度;不考虑齿轮和轴的结构阻尼。

变速器挡位相应的方程为

(13)

(14)

J1e=-J1i12+J1/i12

(15)

J2e=-J3i34+J4/i34

(16)

C1e=-C1i12+C2/i12

(17)

C2e=-C3i34+C4/i34

(18)

其中,θi为齿轮的转角、角速度及角加速度;Ji为齿轮当量转动惯量;K23为齿轮3与齿轮2间轴的弹性系数;Ci为齿轮处的当量阻尼系数;Tt为驱动转矩;Tf为负荷转矩;i为传动比。

由式(13)~式(18)可得

(19)

(20)

根据上式,基于MatLab/Simulink建立基于静液压驱动的玉米收获机行走系传动路线仿真模型,如图3所示。

图3 传动系统Simulink仿真模块图

3 仿真结果

3.1液压泵动态仿真

建立好模型后,开始对液压泵系统进行仿真。恒压油源液压泵仿真试验参数如下:液压泵的转速n=1 450r/min;泵的排量Vt=1.2×10-4m3/r;泵的线性化内泄漏系数k1=5×10-11kg-1·m4·s;压力阀的开启压力pm=6MPa;压力阀的全流压力pma=6.2MPa;泵系统内部的油液压缩体积V=3Vt;油液等效体积弹性模数K=1.3×109Pa;泵的理论流量Qt=nVt=2.9×10-3m3/s;压力阀刚开启时泵的实际流量Qm=Qt-k1pm=2.6×10-3m3/s。与负载液容相关的液体容积VL=5×10-4m3;负载液感LZ=3000kg·m-4。设定液阻RZ为三角波形式(见图4),周期t=2s,当tk=1s时,RZ最大,最大幅值RZmax=5×109kg·m-4·s。

在MatLab中的Simulink程序下,恒压油源液压泵的输出压力p、输出流量Q、负载液阻RZ、压力损失pR、压力变化pL、流量QC等时间响应特性如图4~图6所示。

图4为负载液阻RZ、输出流量Q的时间响应特性。由图4可知:液阻RZ在1个周期内,先增大后减小,1s时幅值最大;输出流量则是先减小后增大。

图5为输出压力p、压力损失pR的时间响应特性。由图5可知:输出压力随时间线性增长,到一定程度后趋于稳定,随后又线性递减;压力损失也是线性增长,稳定后的两段阶梯性递减。

图6为压力变化pL、流量QC的时间响应特性。由图6可知:流量随时间递减,中间为稳定阶段;压力变化则波动较大。

图4 负载液阻RZ、输出流量Q时间响应特性

图5 输出压力P、压力损失pR时间响应特性

图6 压力变化pL、流量QC时间响应特性

3.2静液压传动系动态仿真

当T1≠0时,系统存在外负载,系统需要再加一个传递函数,设为

(21)

系统中主控信号传递函数F(s)为一个二阶振荡环节,传动系数学模型主要参数如表4所示。

表4 泵控马达数学模型主要参数

续表4

(22)

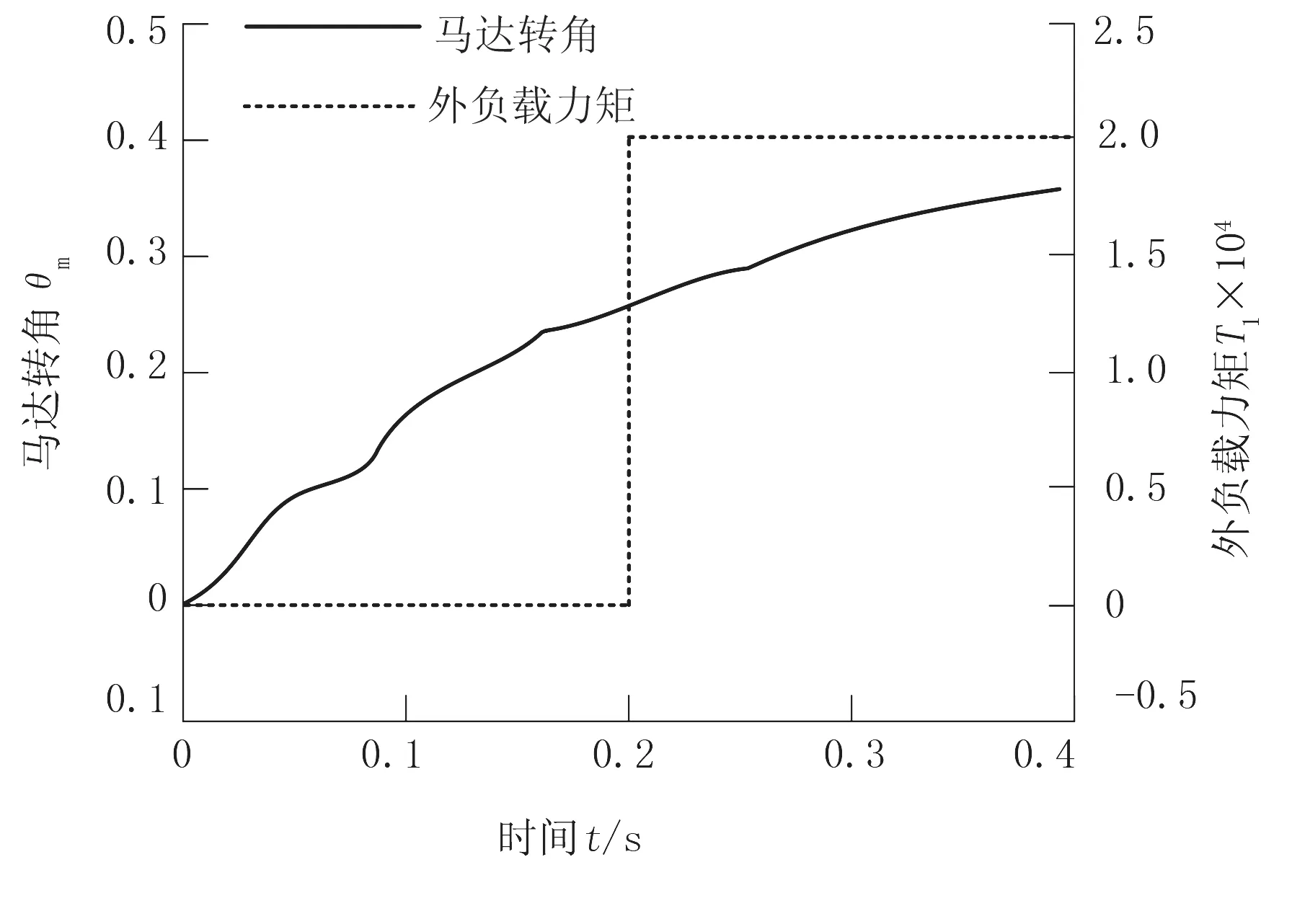

取泵排量Dp=0.02m3·s-1,在Simulink仿真工具下建立仿真模块。设T1为阶跃信号,如图7所示。当t=0.2s时,T1=2×104N·m,按照马达测试数据,计算得到KF=4×10-7,TF=0.02s,取3组不同δh值,进行对照分析。

图7 外负载力矩T1、马达转角θm时间响应特性

图8为基于静液压驱动的玉米收获机行走系统传动路线阻尼比对传动系统阶跃响应的影响。由图8可知:当δh取不同值时,得到传动系统动态响应曲线,图中δh分别取0.08、0.16、0.32。根据图3组图对比可看出:δh=0.08时,系统1s时才达到稳定状态;δh=0.16时,系统0.6s时达到稳定;δh=0.32时,系统0.3s就能达到稳定状态。所以,固有频率ωh一定时,液压阻尼比δh越大,系统振荡越小,越容易短时间内趋于稳定。

因液压固有频率ωh和液压阻尼比δh都较小,系统动态刚度较差,可增加泄漏或加设压力反馈链来提高液压阻尼比,进而获得足够稳定性。从时间、角速度仿真图形可看出:传动系统经过一定时间调整后趋于稳定,通过仿真分析,进一步了解该系统性能特征。

图8 传动系动态响应曲线

4 结论

1)通过对静液压驱动系元件选型与分析,在传统机械传动系中加入静液压传动装置,能灵活改变发动机的输出转速和转矩,实现高效率的液压机械无级变速。对玉米收获机液压驱动行走系中主要液压元件的参数进行匹配计算分析,对液压泵与液压马达进行选型,为玉米收获机液压驱动行走系参数计算提供理论依据。

2)建立发动机、泵控马达、变速箱及轮边减速器数学模型,搭建了静液压驱动系Simulink仿真模型,匹配各元件参数,对系统进行了动态仿真研究。给定3组参数,得到3个仿真曲线,通过对3组曲线进行对比,得出如下结论:固有频率ωh一定时,液压阻尼比δh越大,系统振荡越小,越容易短时间内达到稳定状态。

3)由静液压系统动态仿真可知:各参数一定时,马达的转速不呈线性增加,而是由动态逐渐达到相对稳定状态。通过对静液压驱动行走系的动态仿真,了解到系统中各个参数对其特性的影响,为液压驱动行

走系的设计研究提供了理论依据。

参考文献:

[1]王意.车辆与行走机械的静液压驱动[M].北京:化学工业出版社,2014.

[2]耿爱军,杨建宁,张兆磊,等.国内外玉米收获机械发展现状及展望[J].农机化研究,2016,38(4):251-257.

[3]刘声春,张道林,张继磊,等.我国玉米收获机研制现状及发展展望[J].农机化研究,2009,31(11):241-242,246.

[4]邹岚,卓杰强,杨仁全,等.我国玉米收获机发展前景分析[J].农机化研究,2008(4):205-208.

[5]张圣光.液压系统在农业机械化中的应用及优势分析[J].安徽农业科学,2014(20):6872-6873.

[6]霍岩,汤占稳.静液压驱动在收获机械行走系统上的应用[J].农业机械,2013(13):105-106.

[7]张立彬.静液压驱动系统在农业机械领域的应用[J].液压气动与密封,2014,34(10):78-80.

[8]杜岳峰.丘陵山地自走式玉米收获机设计方法与试验研究[D].北京:中国农业大学,2014.

[9]贺会超.液压机械无级变速技术在玉米收获机中的应用研究[D].长春:吉林大学,2013.

[10]徐鹏,崔艳伟,米伯林,等.基于Simulink的牧草收割机液压传动系统仿真研究[J].东北农业大学学报,2011,42(11):83-88.

[11]赵立军,魏玉莹,刘清河,等.发动机-变量泵-变量马达驱动系统分层控制[J].北京航空航天大学学报,2015,41(8):1416-1421.

[12]徐立友,周志立,张明柱,等.基于MATLAB的柴油机性能试验数据的处理[J].河南科技大学学报:自然科学版,2006,27(4):33-35,54.

[13]蔡延文.液压系统现代建模方法[M].北京:中国标准出版社,2002.

[14]李永堂.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

[15]黄文梅.系统仿真分析与设计[M].北京:国防科技大学出版社,2001.

———2020 款中农博远玉米收获机值得期待