采煤机摇臂动态特性及影响因素分析

张义民, 张 睿, 朱丽莎, 赵春雨

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

采煤机是煤矿综采的关键装备,摇臂作为采煤机截割荷载传递及传动件支承的主要部件,受到截割荷载及摇臂传动件内激励的作用,是采煤机可靠性的主要薄弱环节。摇臂的振动和变形直接影响传动件受载及可靠性,有必要了解其动态特性。国外对采煤机摇臂研究较少,国内主要通过数学建模或有限元软件建模,利用动力学软件分析,存在缺乏实验验证的问题。具体表现在固有特性缺乏实验验证、截割荷载利用近似公式模拟、仿真模型精确度不高等[1-11]。

依托国家973课题“深部危险煤层无人采掘装备关键基础研究”,以MG500/1180-WD滚筒采煤机为研究对象,通过有限元模型对摇臂固有特性进行分析,以固有频率为判定指标,用实验数据对有限元模型进行验证。重点研究了摇臂固有频率随设计变量的变化规律。根据传动系统啮合频率对摇臂进行谐响应分析,得到摇臂应力分布及薄弱环节。

1 摇臂有限元模态分析

1.1 摇臂有限元模型的建立

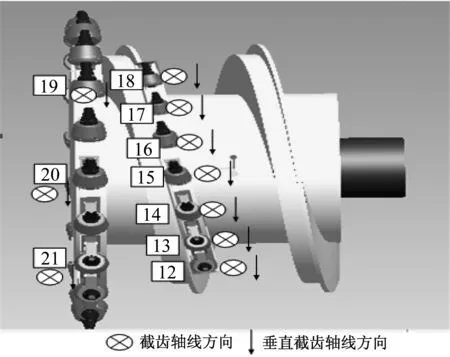

本文以MG500/1180-WD型采煤机的摇臂为研究对象,该采煤机摇臂由一个三级直齿轮减速系统和两级行星减速系统以及壳体组成。利用Pro/E建立MG500/1180-WD摇臂实体模型并导入ANSYS。实体建模忽略微小倒角、圆角,采用自由网格划分使网格适应摇臂的复杂结构。图1为摇臂有限元模型。

1.2 摇臂模态分析

有限元模型单元为Solid185,材料为ZG25MnNi,屈服强度270 MPa,密度7 800 kg/m3,将材料参数、单元参数输入ANSYS,并将摇臂上下铰耳与牵引部接触面设置固定约束,提取前4阶模态振型。ANSYS计算的前8阶固有频率如表1所示。图2为摇臂固有振型。1阶振型为行星头沿Z轴弯曲;2阶振型为行星头沿Y轴弯曲;3阶振型为摇臂中部和行星头沿Y轴弯曲;4阶振型为电机壳体绕Y轴扭转。

阶次12345678频率/Hz368528685801963104512361508

(a) 1阶

(b) 2阶

(c) 3阶

(d) 4阶

由模态分析可知,摇臂主要振动模式为电机壳体及行星头弯曲扭转振动。电机壳体和行星头是摇臂的薄弱环节,相对振动大。

1.3 摇臂固有频率影响因素分析

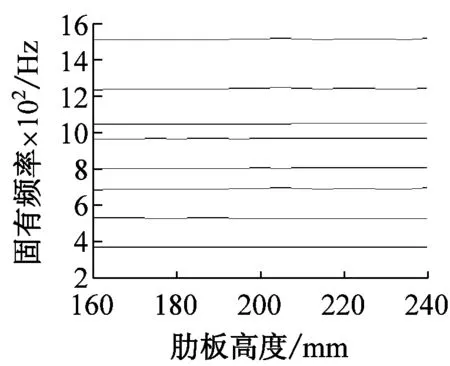

摇臂固有频率取决于刚度及质量,摇臂质量和刚度与壁厚及肋板尺寸密切相关。选取5个设计变量分析固有频率随设计变量的变化趋势,即:摇臂中部壁厚(老塘侧),摇臂中部壁厚(煤壁侧),电机壳体壁厚,行星头壁厚,肋板高度。通过修改实体模型尺寸并在ANSYS中计算每一设计尺寸对应的固有频率,共调用有限元模型165次。设计变量对各阶固有频率影响规律如图3所示,图中曲线从下至上依次为1~8阶固有频率。

(a) 肋板高度

(b) 电机壳体壁厚

(c) 老塘侧壁厚

(d) 煤壁侧壁厚

(e) 行星头壁厚

(1) 观察图3,设计尺寸对摇臂固有频率影响程度不同。老塘侧壁厚对固有频率影响最大,肋板高度和电机壳体厚度次之,煤壁侧壁厚及行星头壁厚变化对摇臂固有频率影响很小。

(2) 观察图3(c),在老塘侧壁厚87 mm处,除f7外,其他固有频率数值上均发生变化。其中f1~f4及f8增加,f5~f6减小,2阶固有频率改变最大,达到141.73 Hz。说明老塘侧壁厚变化对除f7之外的所有固有频率均有明显影响,改变老塘侧壁厚可以明显改变摇臂固有频率。

(3) 观察图3(a)、图3(b),随着肋板高度和电机壳体壁厚的增加,f3,f7,f8逐渐增加,固有频率变化值最大为50.34 Hz,远小于老塘侧最大变化值141.73 Hz。其余固有频率变化值在5 Hz以内,说明肋板高度和电机壳体壁厚分段影响摇臂固有频率,但影响程度远小于老塘侧壁厚。

2 摇臂模态实验

依托张家口国家能源采掘装备研发实验中心,进行采煤机摇臂模态实验,获取摇臂固有频率,验证有限元模态分析结果。

2.1 实验原理

合理选取激振点及拾振点,测得激振点与拾振点的振动加速度,运用数字信号处理技术得到频响函数,进而识别摇臂模态参数。

根据频响函数的定义,频响函数矩阵为

(1)

式中:H(ω)为频响函数矩阵,频响函数矩阵表达式为

(2)

实验模态分析还可通过功率谱密度得到频响函数,表达式为

(3)

式中:Gxx(ω)为激励自功率谱密度;Gxy(ω)为互功率谱密度。

频响函数矩阵任意一行(列)均包含系统所有模态参数,当激励和响应相关度较好时,得到的数据可信度高,对综合频响函数利用峰值法即可得到固有频率[12-13]。

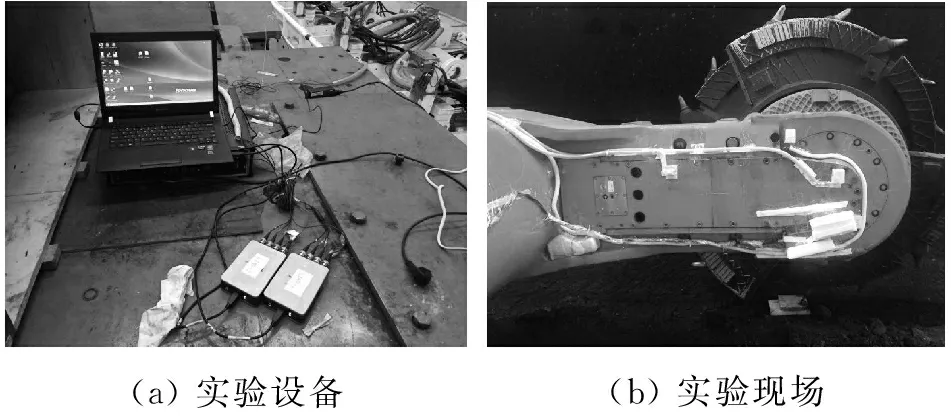

2.2 实验平台组成

实验平台依托国家能源采掘装备研发实验中心综采工作面,实验平台组成如图4所示。

(a)实验设备(b)实验现场

图4 采煤机实验平台

Fig.4 Shearer experiment platform

实验平台由采煤机、加速度传感器、数据采集器、计算机、力锤及连接线组成(如图4所示)。传感器分为三向及单向传感器,左右摇臂各两个三向传感器及两个单向传感器。

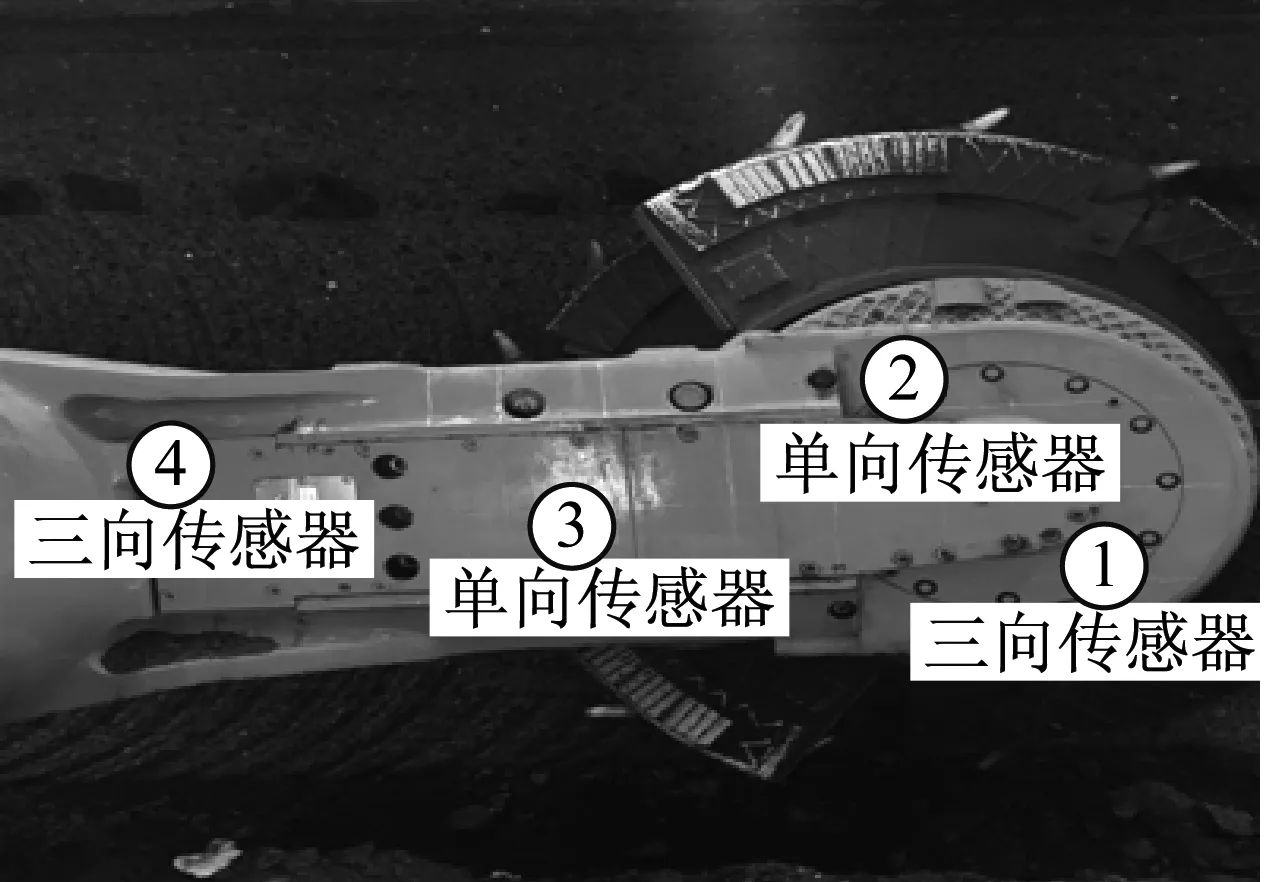

2.3 实验方案

采用单点激振、多点拾振脉冲(Single Input/Multi-Output,SIMO)激励法进行模态试验。拾振点即传感器安装点,传感器安装位置如图5所示。传感器安装位置包括直齿轮系统、惰轮系统及行星轮系统,选取靠近轴承座的位置安装。

图5 传感器安装位置

激振点选在滚筒截齿。考虑采煤机工作时截齿所受荷载方向,将激振方向选为截齿所受三向力方向。为增加信噪比,每个方向敲击3次,共进行35次测试。滚筒敲击位置如图6所示。

图6 滚筒敲击位置

摇臂的约束采用原装约束,边界条件与工作状态一致。将得到的激励、响应数据通过模态测试软件进行SIMO分析。

2.4 实验结果分析

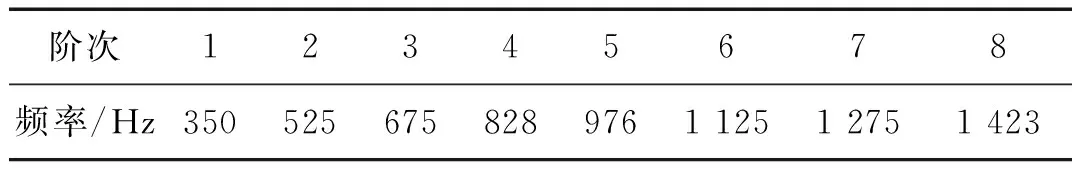

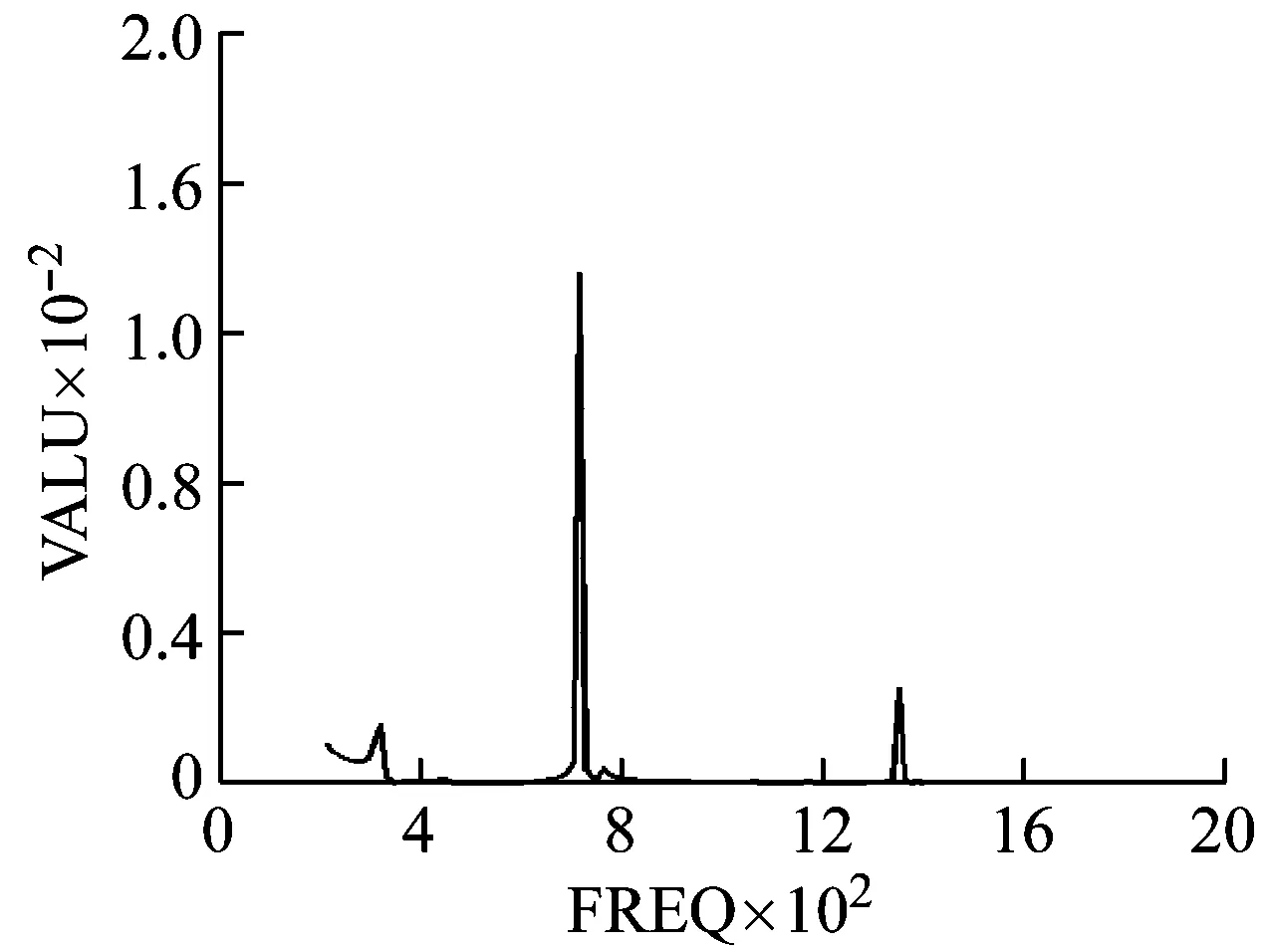

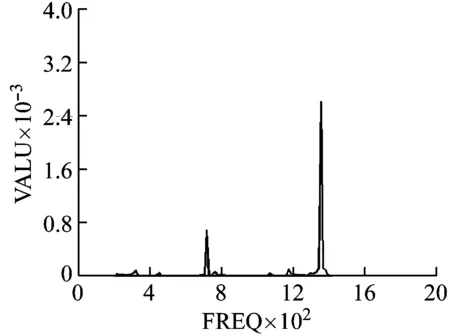

得到摇臂综合频响函数如图7所示。对系统综合频响函数进行峰值分析得到低阶固有频率如表2所示。

图7 频响函数曲线

阶次12345678频率/Hz350525675828976112512751423

将结果与理论计算结果对比,前8阶固有频率相对误差在10%以内,说明理论计算结果是合理的。

3 摇臂谐响应分析

3.1 载荷的确定

谐响应分析的载荷包括幅值及频率范围。载荷幅值通过重载截割试验及理论分析获得;载荷频率范围由摇臂传动系统啮合频率计算得出。

重载截割试验煤壁以煤粉为本体,以水泥、水及一些特骨料为粘合剂,按一定时间间隔分层浇筑而成,煤壁模拟出了煤的层理和节理。煤岩体主要参数:硬度f3,密度1 359 kg/m3,弹性模量259.23 MPa,抗压强度2.33 MPa。采煤机割煤工况:割煤截深600 mm,启动后将牵引速度由0增加至3 m/min截割煤壁2 min后停机,重载截割试验现场如图8所示。

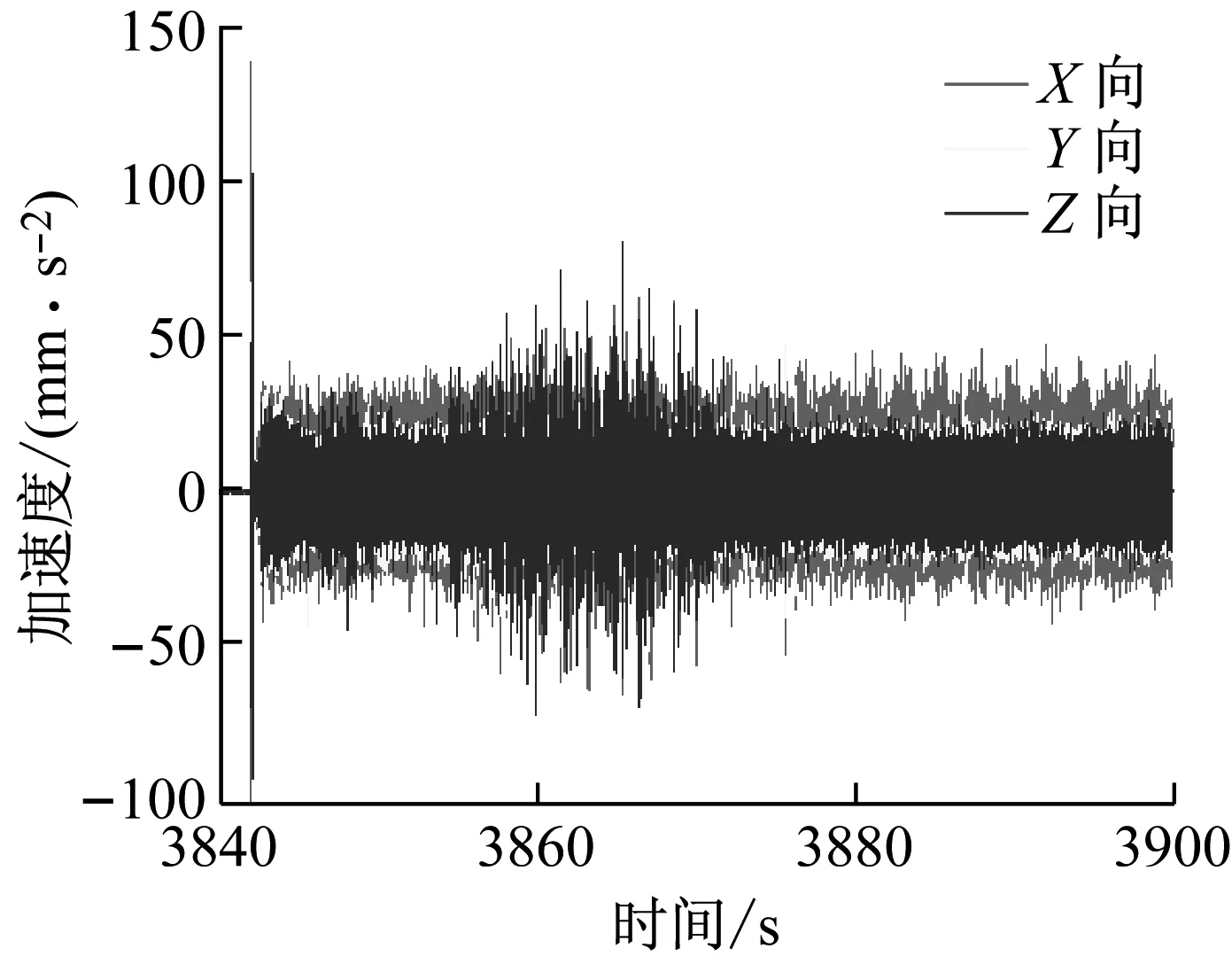

采煤机摇臂谐响应载荷幅值的确定方法,目前没有相关文献报道,其难点主要在于采煤机摇臂动力学模型复杂,截割载荷是随机载荷,载荷及动力学模型需要进行理论假设和简化,求解出的振动响应准确度得不到保证。针对这种情况,本文采用重载截割实验振动数据,直接得到摇臂轴承座附近振动加速度,运用数值积分方法得到振动速度;同时对理论模型进行求解,以测点处三向振动速度均方根值(Root Mean Square,RMS)为判定指标,将实验结果与理论计算进行对比并设定允差ε(本文设定为10%),当RMS值满足

(4)

表明理论计算与实验测试RMS值吻合较好,则计算结束,否则应修改截割随机荷载模型,直到得到的RMS值接近为止。图9为重载截割试验数据(篇幅所限,仅列出行星级X向)。将振动加速度进行数值积分得到振动速度并求出RMS值;以项目组前期对采煤机截割荷载的研究成果为基础,将单齿截割荷载视作频域Gamma分布并编制载荷谱,通过滚筒受力分析将截齿三向力合成得到滚筒三向力及力矩,代入项目组所建立的摇臂有限元模型中得到理论计算振动速度并求出RMS值。各测点振动速度RMS值统计表如表3所示。

最大允差εmax为6.74%,在合理区间内。通过计算得到轴承座内圈接触刚度,与接触面三向相对位移代入摇臂有限元模型,最终得到摇臂谐响应载荷幅值为140 kN。

表3 各测点振动速度RMS值统计表

图8 重载截割试验现场

图9 重载截割测试数据

根据MG500/1180-WD型滚筒采煤机传动系统参数,利用直齿轮及行星轮传动啮合频率计算公式,得到采煤机摇臂齿轮传动系统啮合频率如表4所示。

表4 传动系统啮合频率

3.2 谐响应分析

得到载荷的幅值和频率范围后,对摇臂进行谐响应分析。根据传动系统啮合频率及其倍频的取值范围,谐响应激励频率范围确定为200~1 400 Hz,在摇臂传动系统轴承座孔处施加激励,选取200个频率点进行分析[14-15]。

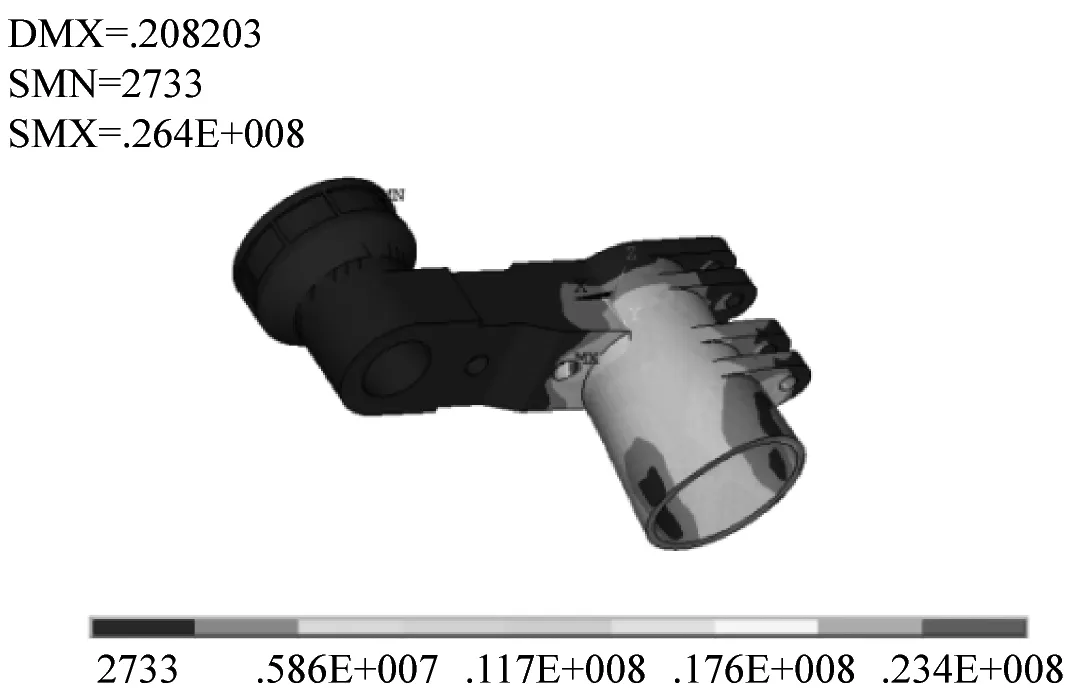

图10为频域响应。由图可知,激励频率为325 Hz、716 Hz及1 380 Hz时,摇臂动态响应较大。进一步分析可知,325 Hz为行星1级2倍频,716 Hz为直齿1级2倍频附近,1 380 Hz为直齿2级2倍频及8阶固频附近。利用ANSYS求得激振频率为325 Hz、716 Hz及1 380 Hz时摇臂响应。图11为应力云图,从图中可知,摇臂应力在716 Hz时最大,应力值30.9 MPa;应力最大处为电机壳体与摇臂中部交界处;摇臂中部模态振动及谐响应应力均远小于行星头及电机壳体,其中应力最大值20.5 MPa。

(a) 电机壳体

(b) 摇臂中部

(c) 行星头

(a) 325 Hz应力云图

(b) 716 Hz应力云图

(c) 1 380 Hz应力云图

由谐响应分析结果可知,325 Hz、716 Hz及1 380 Hz是激励频率中容易导致摇臂振动响应偏大的成分,从应力云图看,1 380 Hz时响应明显小于325 Hz、716 Hz,因此与325 Hz和716 Hz接近的1阶、3阶固有振型易被激发。据此可判断摇臂的主要振动形态为1阶、3阶振型模态振动为主要特征的弹性振动,即摇臂行星头及中部的弯曲振动。采煤机摇臂可视作铰接在牵引部上的悬臂梁结构,因此行星头及摇臂中部的弯曲振动形态会导致摇臂与牵引部铰接处径向以及摇臂中部竖直方向振动响应偏大。将理论分析结果与振动试验测得的结果进行比较(如图12所示)可发现,摇臂中部竖直方向(图中X向)振动加速度大于Y、Z向;铰接点处径向(图中X、Y向)振动加速度大于Z向(轴向)。实验结果与理论推断吻合良好。

(a) 摇臂中部

(b) 铰接点

4 结 论

(1) 通过有限元模态分析及实验模态分析,获得MG500/1180-WD采煤机摇臂固有特性,得到前8阶固有频率及振型。

(2) 通过分析固有频率随设计变量的变化规律,得出摇臂中部老塘侧壁厚是影响摇臂固有特性的关键因素,肋板高度和电机壳体壁厚分段影响摇臂固有频率,但影响程度远小于老塘侧壁厚,煤壁侧壁厚及行星头壁厚的变化对摇臂固有频率几乎没有影响。

(3) 利用ANSYS对MG500/1180-WD摇臂进行谐响应分析,结果表明:摇臂在行星1级2倍啮频、直齿1级2倍啮频、直齿2级2倍啮频及8阶固频激励下动态应力较大。

(4) 采煤机摇臂形成了以1阶、3阶振型模态振动为主要特征的弹性振动并导致摇臂铰接耳处产生应力集中。分析结果可为采煤机摇臂结构优化设计及可靠性分析提供参考。

参 考 文 献

[1] ZAGHBANI I,SONGMENE V.Estimation of machine-tool dynamic parameters during machining operation through operational modal analysis[J].International Journal of Machine Tools and Manufacture,2009,49(12/13):947-957.

[2] 刘长钊,秦大同,廖映华.采煤机截割部机电传动系统动力学特性分析[J].机械工程学报,2016,52(7):15-22.

LIU Changzhao,QIN Datong, LIAO Yinghua. Dynamic characteristics analysis of mechanical and electrical transmission system of cutting part of shear[J].Journal of Mechanical Engineering,2016,52(7):15-22.

[3] 赵丽娟,田震.薄煤层采煤机振动特性研究[J].振动与冲击,2015,34(1):195-199.

ZHAO Lijuan,TIAN Zhen.Vibration characteristics of thin coal seam shearer[J].Journal of Vibration and Shock,2015,34(1):195-199.

[4] 申宝宏,郭玉辉.我国综合机械化采煤技术装备发展现状与趋势[J]. 煤炭科学技术,2012,40(2):1-3.

SHEN Baohong,GUO Yuhui. Development status and tendency of technology and equipment for fully mechanized coal mining in China[J]. Coal Science and Technology,2012,40(2):1-3.

[5] 罗晨旭.滚筒采煤机开采含煤岩界面煤层截割特性研究[D]. 徐州:中国矿业大学,2015.

[6] 赵丽娟,马连伟.薄煤层采煤机可靠性分析与疲劳寿命预测[J]. 煤炭学报,2013,38(7):1288-1292.

ZHAO Lijuan,MA Lianwei.Thin seam shearer reliability analysis and fatigue life prediction[J].Journal of China Coal Society,2013,38(7):1288-1292.

[7] 张义民,黄婧,朱丽莎,等. 采煤机摇臂传动系统可靠性稳健优化设计[J].煤炭学报,2015,40(11):2540-2545.

ZHANG Yimin,HUANG Jing,ZHU Lisha.Robustreliability improvement design of rocker arm drive system of coal mining machine[J].Journal of China Coal Society,2015,40(11):2540-2545.

[8] 张世洪.我国综采采煤机技术的创新研究[J]. 煤炭学报,2010,35(11):1898-1902.

ZHANG Shihong.Study on the innovation of fully mechanized coal shearer technology in China[J].Journal of China Coal Society,2010,35(11):1898-1902.

[9] 李晓豁,李婷,焦丽,等.滚筒采煤机截割载荷的模拟系统开发及其模拟[J].煤炭学报,2016,41(2):503-507.

LI Xiaohuo,LI Ting,JIAO Li. Development of cutting load simulation system and its simulation study on drum shearers[J].Journal of China Coal Society,2016,41(2):503-507.

[10] 赵丽娟,刘旭楠,马联伟.基于经济截割的采煤机运动学参数优化研究[J]. 煤炭学报,2013,38(8):1490-1495.

ZHAO Lijuan,LIU Xu’nan,MA Lianwei. Optimization research on shearer’s kinematic parameters based on economical cutting[J].Journal of China Coal Society,2013,38(8):1490-1495.

[11] 杨阳,马鹏程.采煤机差动2K-H行星轮系固有特性分析[J].煤炭学报,2016,41(2):509-512.

YANG Yang,MA Pengcheng. Analysis of shearer 2K-H differential planetary gear train inherent characteristics[J].Journal of China Coal Society,2016,41(2):509-512.

[12] 肖正明,秦大同,武文辉.土压平衡盾构机行星减速器动态特性测试与分析[J].振动与冲击,2012,31(9):156-159.

XIAO Zhengming,QIN Datong,WU Wenhui, et al. Test and analysis of the dynamic performance of the earth pressure balance shield machine[J].Journal of Vibration and Shock,2012,31(9):156-159.

[13] 张力.机械振动实验与分析[M].北京:清华大学出版社,2013:78-86.

[14] 常乐浩,贺朝霞,刘更,等.集平行轴齿轮传动系统动力学建模的有限单元法[J].振动与冲击,2016,35(20):48-53.

CHANG Lehao,HE Zhaoxia,LIU Geng, et al. Dynamic modeling of parallel shaft gear transmissions using finite element method[J].Journal of Vibration and Shock,2016,35(20):48-53.

[15] 向玲,贾秩,李媛媛,等.内外激励作用下多自由度齿轮系统的非线性动力学特性[J].振动与冲击,2016,35(13):154-159.

XIANG Ling,JIA Zhi,LI Yuanyuan. Non-linear dynamic features of a gear system with multi-DOF subjected to internal and external excitation[J].Journal of Vibration and Shock,2016,35(13):154-159.