强桁材结构在冲压载荷作用下损伤变形的试验与仿真研究

刘 昆, 严力宇, 傅 杰, 王 哲, 王自力

(江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

船舶碰撞搁浅事故是影响船舶航行安全的主要威胁之一,严重的碰撞搁浅事故往往会造成巨大的经济损失和人员伤亡,同时引起环境污染等严重后果。为将此类事故造成的损失降至最低,在船舶设计中需要针对重要区域提出更多的理性标准来评估船舶抗撞性能。船体舷侧和底部结构是碰撞搁浅事故直接破坏区域,也是防止货物泄露、舱室进水的重要屏障。因此,开展船体舷侧和底部结构在碰撞搁浅事故下的响应研究显得尤为重要。

典型的舷侧和船底结构由多种板构件组成,这些构件包括内壳板、外壳板、纵桁、肋板等,Lin等[1]将这些船体板构件在碰撞搁浅事故中的受载形式分为面外受载和面内受载。Cho等[2-4]通过开展模型试验研究了加筋板在横向载荷作用下的塑性响应,研究结果为深入了解加筋板的损伤机理提供了帮助。在开展的模型试验中加筋板试件受到沿其法向方向的受力,此为面外受载形式。对于舷侧纵桁、肋板等构件而言,在遭受碰撞搁浅事故时,则往往会受到面内载荷的作用而发生变形。为方便叙述,将舷侧及船底强桁材、肋板等构件统称为强桁材结构(Web Girder)。针对强桁材面内受压问题,国内外一些学者通过开展试验[5-6]或数值仿真[7-9]研究,得到强桁材面内受压变形特点,进而提出不同的简化解析方法,用于预报强桁材结构在面内载荷作用时的结构变形抗力。这些研究都取得了较好的结果,但主要是针对不加筋形式强桁材结构开展的,并未对船体结构中常见的加筋形式强桁材进行分析研究。

本文以不加筋和垂直加筋强桁材结构为研究对象,开展其缩尺模型的准静态冲压试验以及相应的数值仿真,从冲击载荷、损伤变形方面分析研究两种形式强桁材在面内载荷作用下的变形机理,为后续解析方法中变形模式的确定提供依据。

1 试验介绍

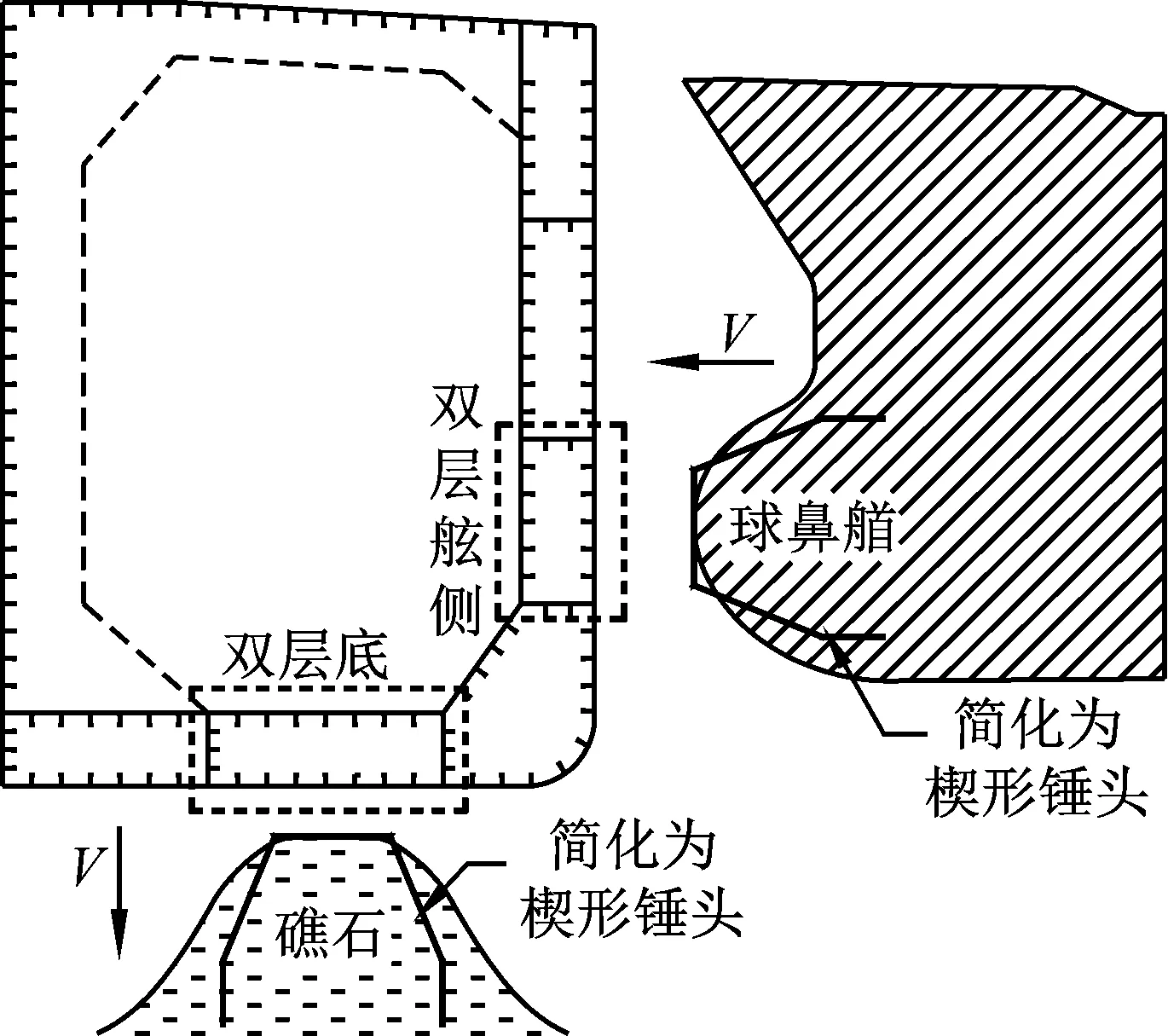

船舶碰撞搁浅是一种复杂的非线性动态响应过程,同时受到很多不确定因素的影响,如环境条件,运动状态、礁石形状等等,这些特点使得船舶碰撞搁浅问题十分复杂。图1为常见的碰撞搁浅场景,船舶发生碰撞事故时,撞击船球鼻艏与被撞船双层舷侧发生正碰;船舶发生搁浅事故时,搁浅船双层底与礁石发生垂向的相对运动。在本文的研究中,将球鼻艏和礁石简化为楔形锤头,并主要关注双层结构中的强桁材在面内冲压载荷作用下的结构响应。

1.1 试件设计

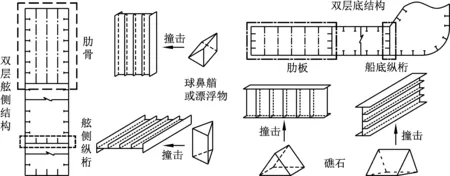

图2为双层舷侧和双层底中的强桁材结构受冲压载荷作用下的情景,强桁材通常被设计成水平或垂直加筋形式。水平加筋形式如船底纵桁、舷侧纵桁以及肋骨,在发生碰撞搁浅事故时,加强筋垂直于碰撞物或礁石的冲击方向;垂直加筋形式如肋板,受到礁石的冲击作用下,加强筋受到轴向力的作用。

图1 船舶碰撞搁浅场景

图2 双层舷侧和双层底中的强桁材结构受冲击情景

试件通过对一艘159,000 DWT油轮的双层底结构缩尺简化而来,其主要包括肋板、加强筋、带板以及支撑结构(垂直支撑板、梯形支撑板以及底部支撑板),如图3所示。试件原型包括肋板、两相邻纵桁、内底板、外底板以及加强筋。主要根据外底板、肋板和加强筋的板厚进行缩尺,缩尺为1/7,但为更好地获得肋板在面内受压变形过程中的褶皱变形模式,并考虑其它因素,最终确定试件肋板尺寸为720 mm×400 mm×2 mm(长×高×厚),带板尺寸为720 mm×90 mm×2 mm(长×宽×厚),支撑结构的板厚均为10 mm。两组试件的区别为LS-WG在US-WG的基础上增加了5根尺寸为400 mm×25 mm×2 mm(长×宽×厚)的加强筋,加强筋沿肋板长度方向均匀分布,相邻加强筋间距为120 mm。试件材料均为船用低碳钢。

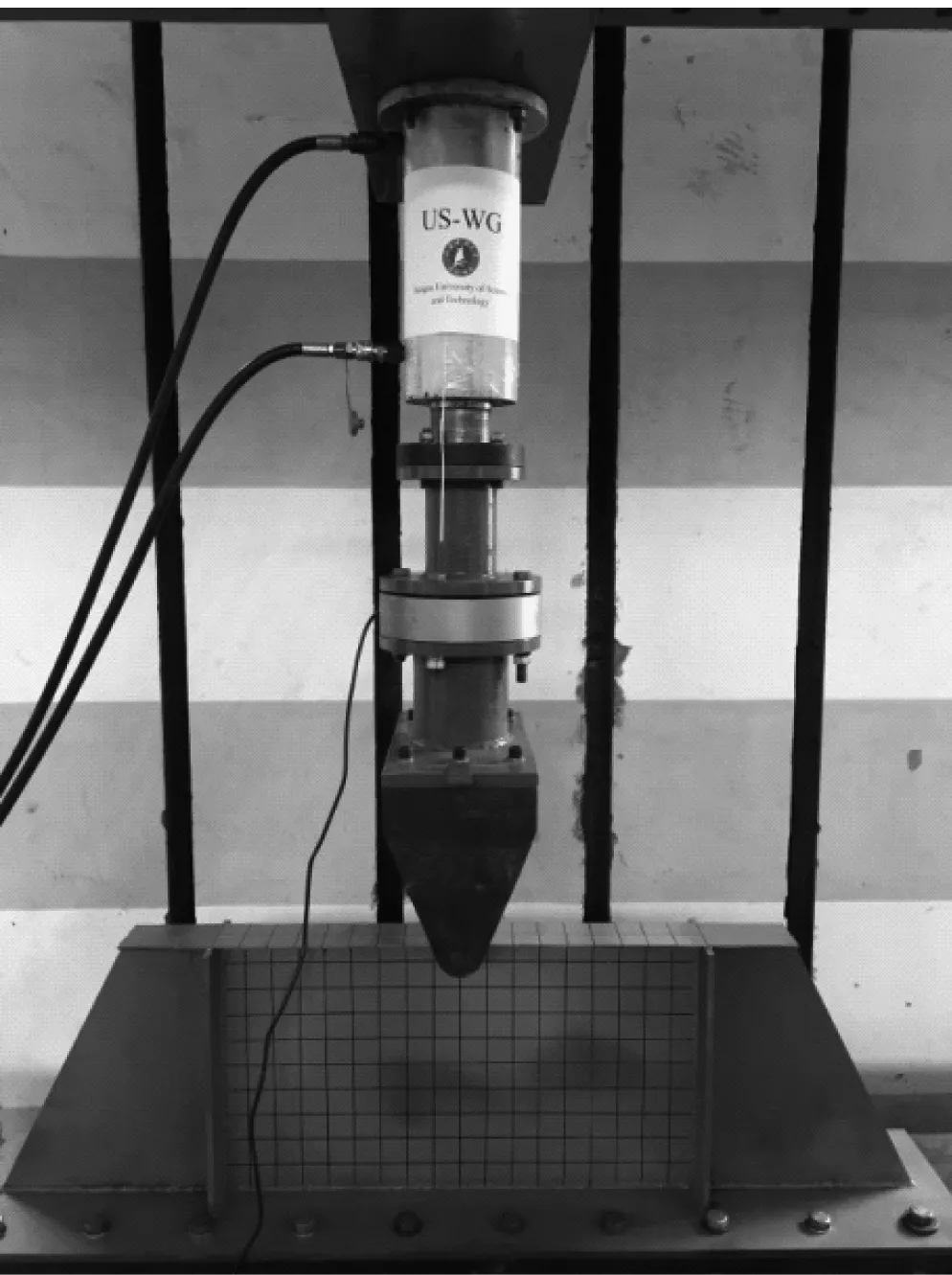

1.2 试验装置及实施方案

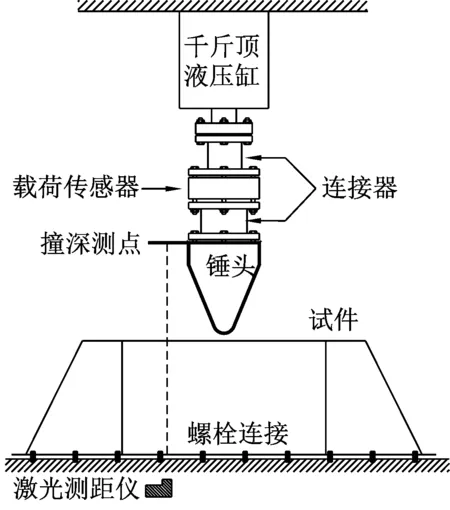

图4为准静态冲压试验装置图,液压千斤顶最大施加载荷为50 kN,固定于刚性反力架上,通过螺栓与连接器、轮辐式载荷传感器以及锤头连接成整体,施加并记录冲压过程中的载荷。锤头前后两端突出两薄平板作为撞深测点,激光测距仪置于测点正下方,记录试验过程锤头的位移。模型试件通过底部支撑板与刚性支撑梁利用螺栓连接固定。试验前确保试件与锤头的中轴线重合。试验锤头为楔形,锤头刃口直径为60 mm,夹角为45°。

(a) US-WG

(b) LS-WG

试验时液压缸以50 mm/min的恒定速率加载。试验过程中由载荷传感器记录冲击载荷,两台激光测距仪同时测量撞深,采样频率均为100 Hz。

(a)

(b)

2 有限元模型

基于试验情况,利用非线性有限元软件ABAQUS建立有限元模型,图5为LS-WG试验模型,包括试件、锤头以及底部刚性平板,试验中支撑试件的刚性梁简化为刚性平板,坐标轴x、y、z方向分别沿肋板长度、高度和厚度方向。试件模型采用4节点缩减积分板壳单元(S4R),为更好地获得肋板在面内受压变形过程中的褶皱变形模式,并考虑计算时间,试件全局网格特征长度设为6 mm。锤头和底部刚性支撑板采用刚性材料,单元类型为4节点双线性刚性四边形单元(R3D4),其网格特征长度为10 mm。US-WG试验模型中的试件模型无垂直加强筋,其它设置与LS-WG一致。

图5 LS-WG试验模型

强桁材试件由带板、加强筋、肋板以及支撑结构通过焊接成为一个整体,对于小尺度的结构,焊缝的存在会使得结构的抗冲压能力增强,同时内力在结构相交处的传递将变得更加平滑。因此,在仿真中需要考虑肋板与带板、肋板与支撑结构之间的焊缝。本文的处理方法是将焊缝处的板厚增加[10-11],如图6所示,将焊缝结构等效到焊接结构1和焊接结构2中的网格中,经试算确定将2 mm的加强筋和肋板网格单元板厚设为3 mm,4 mm的带板网格单元板厚设为5 mm。

(a)(b)

图6 焊缝单元的等效处理

Fig.6 Equivalent method of weld elements

考虑材料硬化现象,采用“组合材料关系曲线”作为试件仿真材料输入[12-13]。兼顾计算时间和计算效率,经过试算确定仿真时锤头以恒定速率0.01 m/s施加载荷。约束锤头垂向运动外的其它自由度,即:Ux=Uz=URx=URy=URz=0,试件底部支撑板螺栓位置处的节点限制所有自由度,即:Ux=Uy=Uz=URx=URy=URz=0,如图5所示。锤头与试件的相互作用通过通用接触模拟,摩擦因数设为0.3[14]。

3 结果分析

3.1 冲压载荷

图7为试验载荷-撞深曲线,从图中可以看出,锤头与试件刚接触时载荷迅速上升达到弹性极限,稍有下降后随着撞深的增加载荷逐渐上升,且US-WG载荷达到弹性极限后下降幅度要远大于LS-WG。LS-WG的弹性极限载荷是US-WG的1.4倍,这主要是由于其中一根垂直加强筋正好位于锤头正下方,在刚接触时提供了较大的轴向抗力。整体而言,在相同撞深下LS-WG载荷比US-WG高很多,这说明垂直加强筋能大幅提高强桁材在面内载荷作用下的结构抗力。

图7 试验载荷-撞深曲线

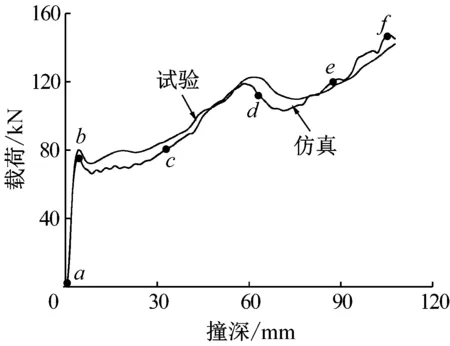

图8为试验和仿真载荷-撞深曲线对比,从曲线可以看出在达到弹性极限前,仿真与试验载荷-撞深曲线的的初始斜率吻合非常好,但撞深较大时,US-WG仿真载荷与试验载荷相比略微偏小,这主要是因为试验过程中,随着撞深的增加带板发生了微小的扭转变形。LS-WG仿真弹性极限则略低于试验值,其原因是相对于等效焊缝单元,实际焊缝结构更不易发生变形,从而能够使其稍高于仿真结果的结构抗力。

(a) US-WG

(b) LS-WG

3.2 损伤变形

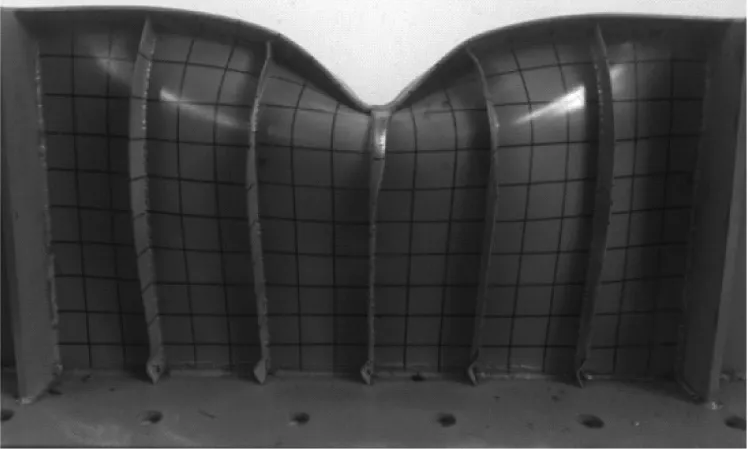

图9是试件损伤变形图,从图中可以看出,带板和肋板发生了严重的塑性变形,其中带板的塑性变形模式主要包括与锤头接触区域的局部凹陷,两侧区域的膜拉伸变形,以及轻微的扭转变形。肋板在面内载荷的作用下则主要发生了弯曲变形和膜拉伸变形,在受压过程中肋板中间与两侧变形速度不一致,肋板中间区域受到两侧的约束从而形成了褶皱变形模式。此外,从图中可以观察到肋板中间截面上部分已经被压扁平,而下部分由于发生弯曲,相对肋板原平面发生了一定的偏离。

对LS-WG上的加强筋单独分析,中间加强筋在锤头轴向力的作用下主要发生了塑性屈服,当撞深达到一定程度时肋板上部分被压扁平,其面板向一侧折叠。侧向和边缘加强筋主要发生了弯曲变形,侧向加强筋由于靠近受压点,除面内变形外还出现加强筋面板向受压端偏移的现象,但侧向和边缘加强筋整体变形模式与杆的失稳变形模式很相似。此外,观察到垂直加强筋在与底部支撑板连接处发生了皱曲变形,如图10所示,这是由于加强筋在连接处受到了较强的约束,在轴向力作用下结构内部应力无法传递导致的变形。

(a)(b)

图10 加强筋损伤变形图

Fig.10 The damage deformation of stiffeners

从载荷-撞深曲线以及结构损伤变形对比情况可以看出,数值仿真很好地模拟了试验结果。因此,由数值仿真得到的肋板中间截面变形过程可以作为试验真实结构变形过程来研究,从而更好地分析肋板在面内载荷作用下的褶皱变形模式。

图11为US-WG肋板加载位置处截面受压变形过程中截取的6个变形图,分别与图8(a)曲线中的(a~f)相对应。撞深为4.2 mm时(b),试件达到弹性极限,肋板上部分开始发生塑性屈服和弯曲。随后肋板向左侧弯曲,形成两条塑性铰线,分别位于S1和S2所在位置,随着撞深的增大两条塑性铰之间的板条倾斜角度不断增大(c),此时接触载荷迅速上升。接着,S2以下的板条向肋板原平面右弯曲,形成第三条塑性铰线(d),位于S3点所在位置。当撞深为90 mm时,S3之上的板条被逐渐压扁平,之下的板条则与肋板原平面呈一定角度,此时第一个褶皱完成(e)。随着撞深的继续增加,S3以下的一部分板条向左侧弯曲,第四条塑性铰开始形成,位于S4所在位置,同时,S3和S4之间的板条开始发生折叠,第二褶皱逐渐形成(f)。

图11 US-WG肋板加载位置处截面受压变形过程(Sn表示自上而下第n条塑性铰所在处)

Fig.11 Deformation process of the floor cross-section in the loading plane of US-WG

图12为LS-WG肋板加载位置处截面受压变形过程中截取的6个变形图,分别与图8(a)曲线中的(a~f)相对应。当撞深为4.6 mm时(b),LS-WG同样达到其弹性极限。随后,S1和S2之间的板条向左侧弯曲,并且S2以下的一部分板条与肋板原平面逐渐呈一定角度(c)。当撞深接近70 mm时,S1和S2之间的板条被压平,而S2和S3之间的板条与肋板原平面角度约为30°,此时认为第一个褶皱完成(d),并且由于S3向肋板原平面右侧移动,使得结构垂向抵抗力有所下降。但随着撞深的继续增加,S2和S3之间的板条逐渐弯曲变平,接触面积增大,因此接触力继续上升(e)。之后,S2和S3之间的板条被压扁平,S3以下的板条开始向左侧弯曲,第二个褶皱逐渐形成(f)。

图12 LS-WG肋板加载位置处截面受压变形过程(Sn表示自上而下第n条塑性铰所在处)

Fig.12 Deformation process of the floor cross-section in the loading plane of LS-WG

对比图11、图12可以发现,US-WG肋板中间截面整体弯曲程度大于LS-WG,此外,肋板形成的褶皱变形模式也有所区别。US-WG形成的第一个褶皱中(图11中e),S1和S2之间的板条高度与S2和S3之间的板条高度比接近2∶5,两部分板条都被压平,肋板下部区域的板条与肋板原平面呈一定角度。LS-WG形成的第一个褶皱中(图12中d),两部分板条均位于肋板原平面的一侧,板条高度比接近1∶2,且只有S1和S2之间的板条被压平,S2和S3之间的板条与肋板原平面呈大概30°角度,而第一个褶皱下面的部分几乎未发生弯曲变形。这些特点可为后续解析方法中变形模式的确定提供依据。

试件的承载能力很大程度上取决于支撑结构所能提供的约束。在试验过程中观察到两组试件的垂直支撑板和梯形支撑板均发生了很小的转动,这是因为底部支撑板的边缘发生了小量的塑性变形,以LS-WG为例,原本与刚性支撑梁紧密接触的底部支撑板向上最大凸起高度为10 mm,如图13所示。相比之下,由于US-WG在受压过程中的载荷比LS-WG小,其最大凸起高度仅为6 mm。由于底部支撑板的凸起以及垂直支撑板和梯形支撑板的转动,肋板在受压过程中会发生小量的垂向位移,这将导致实际获得的结构抗力偏小。

(a)(b)

图13 LS-WG底部支撑板损伤变形

Fig.13 The damage deformation at the boundary of LS-WG

4 结 论

本文针对强桁材结构在碰撞搁浅场景下的面内受压问题,开展不加筋和垂直加筋形式强桁材缩尺模型准静态冲压试验,分析其在面内载荷作用下的结构响应,并对试验过程进行有限元仿真,主要结论如下:

(1) 通过将试验结果和仿真结果进行对比可以发现,数值仿真很好地模拟了强桁材模型在试验过程中的损伤变形以及结构抗力,从而验证了仿真技术的可靠性。

(2) 强桁材在面内载荷的作用下,带板和肋板主要发生了膜拉伸变形,同时肋板还发生了弯曲变形,垂直加强筋则主要受到轴向力的作用发生了塑性屈服。

(3) 通过将不加筋和垂直加筋强桁材载荷-撞深曲线进行对比可以发现,垂直加强筋能大幅提高强桁材在面内载荷作用下的结构抗力;通过对两种形式强桁材肋板中间截面变形过程的对比可以发现,肋板在面内载荷作用下均形成褶皱变形模式,但有所区别,这可为后续解析方法中变形模式的确定提供依据。

参 考 文 献

[1] LIN H, AMDAHL J. Crushing resistance of web girders in ship collision and grounding[J]. Marine Structures, 2008, 21(4):374-401.

[2] CHO S R, LEE H S. Experimental and analytical investigations on the response of stiffened plates subjected to lateral collisions[J]. Marine Structures, 2009, 22(1):84-95.

[3] LIU B, VILLAVICENCIO R, SOARES C G. Plastic response and failure prediction of stiffened plates punched by a wedge[C]//32nd International Conference on Ocean, Offshore and Arctic Engineering. Nantes: ASME, 2013.

[4] LIU K, WANG Z, TANG W, et al. Experimental and numerical analysis of laterally impacted stiffened plates considering the effect of strain rate[J]. Ocean Engineering, 2015, 99:44-54.

[5] WIERZBICKI T, DRISCOLL J C. Crushing damage of web girders under localized static loads[J]. Journal of Constructional Steel Research, 1995, 33(3):199-235.

[6] SIMONSEN B C, OCAKLI H. Experiments and theory on deck and girder crushing[J]. Thin-Walled Structures, 1999, 34(3):195-216.

[7] WANG G. Structural analysis of ships’ collision and grounding[D]. Tokyo: University of Tokyo, 1995.

[8] ZHANG S. The mechanics of ship collisions[D]. Lyngby: Technical University of Denmark, 1999.

[9] 高振国, 胡志强. 船舶碰撞搁浅中强肋框承受面内载荷时变形机理研究[J]. 振动与冲击, 2015, 34(8):55-60.

GAO Zhenguo, HU Zhiqiang. Structural deformation mechanism analysis of web girders during ship collision and grounding accidents[J]. Journal of Vibration and Shock, 2015, 34(8):55-60.

[10] LIU B, SOARES C G. Experimental and numerical analysis of the crushing behaviour of stiffened web girders[J]. International Journal of Impact Engineering, 2016, 88(6):22-38.

[11] VILLAVICENCIO R, KIM Y H, CHO S R, et al. Deformation process of web girders in small-scale tanker double hull structures subjected to lateral impact[J]. Marine Structures, 2013, 32(3):84-112.

[12] VILLAVICENCIO R, SOARES C G. Numerical plastic response and failure of a pre-notched transversely impacted beam[J]. Ships & Offshore Structures, 2011, 7(4):417-429.

[13] DIETER G E. Mechanical behavior under tensile and compressive loads[M]. [S.l.]: Asm Handbook, 1986.