冲击机具凿入过程的能量传递

汪学清, 赵统武

(1. 中国矿业大学(北京) 力学与建筑工程学院, 北京 100083; 2. 长沙矿冶研究院有限责任公司, 长沙 410012)

冲击凿入过程目前已广泛地应用于众多工程技术领域,从冲击能量仅为几焦耳的铆钉机,电锤等手持作业工具,几十到数百焦耳的各类凿岩机,冲击器,直至上百万焦耳的各类大型破碎器和打桩机。冲击凿入过程是由高速运动的冲击体(活塞或冲锤),对冲击工具施加撞击,然后通过工具将能量传递给作业对象,转化为破碎和凿入能量,进行岩土破碎和其他工程作业,冲击体-工具-凿入对象这一系统称为冲击凿入系统。

对任一冲击凿入系统的工作要求是:应将尽可能多的冲击能量传递给作业对象;同时尽量减少能量对冲击体和工具的反射和残留(在冲击体和工具中的反射和残留能量会导致系统的损伤和破坏),以保证最大的凿入功效和系统可靠性,这一要求的实质归结为冲击凿入的能量传递效率问题,已为有关文献所述及[1-3]。

文献[4]分析比较了不同形式入射波形对岩土介质做功过程的能量传递效率。文献[5]研究了在循环冲击过程中岩石典型的动态应力应变曲线及反射波和透射波的变化规律。文献[6] 揭示出冲-旋加载作用下金刚石钻头与岩面之间动态摩擦特征。文献[7]采用落锤动态加载岩石实验系统,研究压胀对不同岩石性质影响的规律。文献[8]通过可调速落锤冲击试验机,对岩石Ⅰ型裂纹在冲击载荷作用下的动态断裂进行了试验研究。文献[9]通过试验和离散元数值模拟方法,研究锥形截齿的耐磨性能及其磨损特征对截割载荷的影响。文献[10]使用非对称的拍频运动激励,获得了有效的冲击力。

大多数冲击工具(如液压凿岩机,冲击器,气镐,捣固器,打桩机)的活塞直径变化不大,可视为由一单一的圆柱体构成,称为单圆柱活塞,由单圆柱活塞构成的凿入系统谓之单圆柱活塞凿入系统,是冲击凿入中的最典型情况。

本文基于目前单圆柱活塞冲击凿入系统的典型情况,进一步阐明了其二重能量转化过程,及由于系统阻抗不匹配在活塞和工具中的残留能量,并分析了系统参数的影响,其研究结果可供产品设计和选型参考,亦可为非单圆柱活塞凿入系统的研究和分析提供借鉴。

1 基本理论-凿入特性和传递效率

1.1 凿入微分方程和凿深函数

冲击凿入过程的物理实质是通过冲量变换将一长时作用的低值力转化为一高幅脉冲力,以应力波的形式,通过工具传递到作业对象。采用线性力-凿深关系,得到凿入微分方程如式(1)[11]

(1)

由式(1)可解得式(2)

(2)

即凿深函数为入射应力波和指数函数e-βt的卷积。

(3)

则有

U=AΨ

(4)

式中:A为系统特性方阵

(5)

1.2 凿入系统的能量传递效率

在线性力-凿深特性情况下,用于凿入(破碎)的能量ER为

(6)

式中:uM为最大凿深,m;

活塞冲击能量EP

(7)

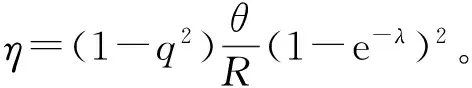

则凿入系统的能量传递效率η

(8)

式中:M为活塞质量,kg;α=mR/M。

令系统特性参数θ=α/β,则能量传递效率用凿深系数表达为式(9)

(9)

2 单圆柱活塞凿入系统的凿深特性和传递效率

2.1 单圆柱活塞凿入系统的凿深特性

单圆柱活塞入射应力函数(用波值系数表达)

(10)

其应力波形为一等比递降阶梯波,在R≥1(q≤0)时,只存在一阶波形

ψ=1/(1+R) (R>1,q<0);ψ=1/2

(R=1,q=0)

(11)

作为一般性表达,单圆柱活塞各阶波值系数可示为一递降等比级数

(12)

其诸阶周期:τ=2R/α,βτ=λ

则其凿深函数

(13)

n>1,

(14)

其凿深曲线由一系列不连续的指数曲线组成(见图1)。

其各尖点

(15)

则各尖点凿深系数,由等比级数求和式为

(16)

亦可用递推公式表达为

(17)

图1 单圆柱活塞凿深曲线的一般形式

2.2 单圆柱活塞最大凿深的判定

(1-e-λ-q)>0

(18)

即1-e-λ>q,取对数,代入λ=2R/θ,进一步导出

(19)

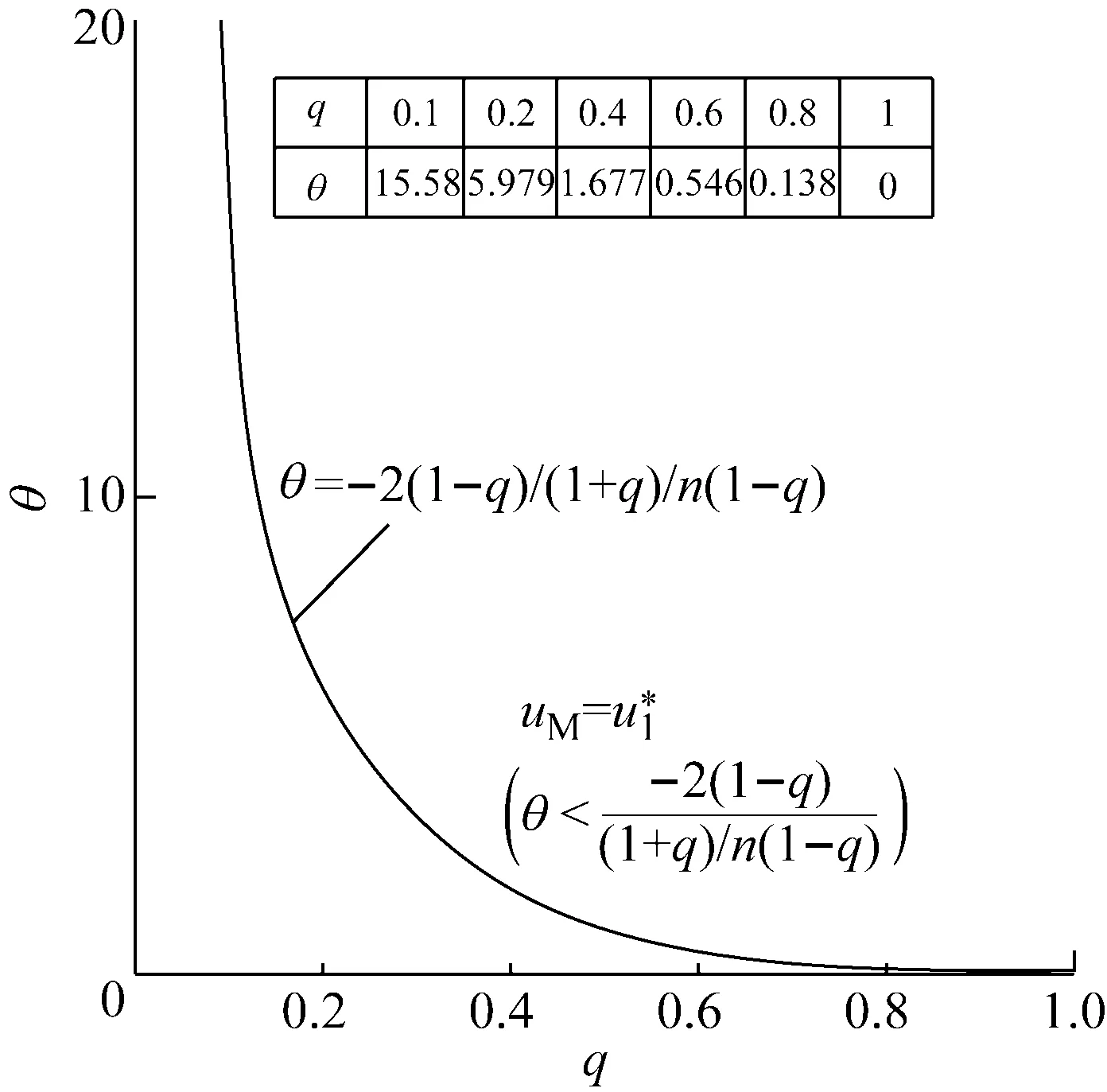

图2给出了最大凿深为一阶尖点凿入系统参数的判定曲线。

图2 最大凿深为一阶尖点的判定曲线

图2表明:最大凿深不为一阶尖点的情况,仅在q很大(R很小,工具相对于活塞直径很小)的情况下,才会发生,目前实际凿入系统,为了保证在作业时,工具的刚度和寿命,一般配用的工具直径均不会很小(R>0.6,q<0.25),其最大凿深可取为一阶尖点。

(2) 对于R≥1(活塞波动惯量小于或等于工具波动惯量)的情况,入射波只有一阶,只存在一阶尖点。

故单圆柱活塞凿入系统最大凿深均可取为一阶尖点,即

(20)

2.3 单圆柱活塞凿入系统的传递效率

由单圆柱活塞最大凿深(一阶凿深)系数得出

(21)

在不同q值情况下,效率随θ值的变化如图3所示。

可以看出:① 凿入系统的凿入效率η和系统特性参数q,θ密切相关,随θ值的增大呈现鞍形变化,对应最大值点的θmax值随q值的减小不断增大;② 在q=0,1<θ<2.5情况下,具有最佳的凿入效率区间(η>75%),可以证明,在q=0,θ=1.6时,其最大值ηmax=81.45%。

故在设计或选定凿入系统时,应根据效率曲线确定系统参数(q,θ),使之尽量趋于最大效率区间。

图3 不同q值情况下,效率随θ值的变化

3 冲击凿入过程的能量传递分析

3.1 冲击凿入能量传递过程的二重转化

冲击凿入的能量传递可分解为两次能量转化过程

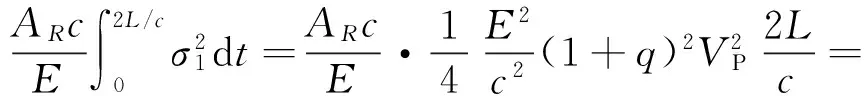

(1) 冲击活塞动能Ep向入射波有效(能产生最大凿深)一阶部分蕴含能量Ei1的转化,其传递效率

ηi=Ei1/Ep

(22)

即为

ηi=1-q2

(23)

式(23)对应于传递效率式的前部。

(2) 入射波有效能量Ei1向冲击凿入(破碎)能ER的转化,其传递效率

ηR=ER/Ei1

(24)

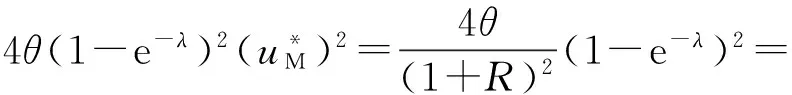

对于单圆柱活塞

θ(1+q)2(1-e-λ)2Ep

即为

(25)

式(25)对应于传递效率式的后部。

则有

η=ηi·ηR

(26)

即冲击凿入效率η为入射波有效转化效率ηi和入射波凿入(破碎)转化效率ηR之积。

3.2 残余能量分析

在两次能量转化过程中,一般都难于实现能量的全部有效传递,剩余的部分称为残余能量,它将残留在系统中。

系统的总残余能量

ES=(1-η)Ep

(27)

其中,

(1) 入射残余能量

ESi=Ep-Ei1=(1-ηi)Ep=

[1-(1-q2)]Ep=q2Ep

(28)

在q>0时,为入射阶梯波除一阶外后续波形蕴含的能量,后续波由于幅值较低,不能产生有效的凿入,其能量将残存在工具(钻杆)中;

在q=0时,ηi=1,Ei1=Ep,ESi=0,即能实现冲击活塞动能向入射波的全部有效转化,没有入射残余能量;

在q<0时,将产生活塞的反跳,由波动理论,可得其反跳速度

(29)

式中:Vh为活塞撞击后的质点速度,其反跳动能

(30)

即此时残余能量转化为活塞的反跳动能。

(2) 凿入(破碎)残余能量

ESR=Ei1-ER=(1-ηR)Ei1=(1-ηR)ηiEp=

(ηi-η)Ep=[(1-η)-(1-ηi)]Ep=

(31)

在q=0时

ESR=Ep-ER=[1-ηR(η)]Ep=

[1-θ(1-e-2/θ)2]Ep

(32)

此部分残余能量是由于工具(钻杆)的阻抗特性达不到和凿入阻抗特性的完全匹配产生的。因为在凿入开始时,阻抗F/u近于零,而最后,近于无穷大,而工具(钻杆)的阻抗是一恒定值,故在凿入开始阶段,在工具中将形成拉波反射,而在凿入终止阶段,形成压波反射。

显然有

ES=ESi+ESR=(1-ηi)Ep+(1-ηR)ηiEp=

(1-ηiηR)Ep=(1-η)Ep=

(33)

在q=0时,

ES=[1-θ(1-e-2/θ)]Ep

(34)

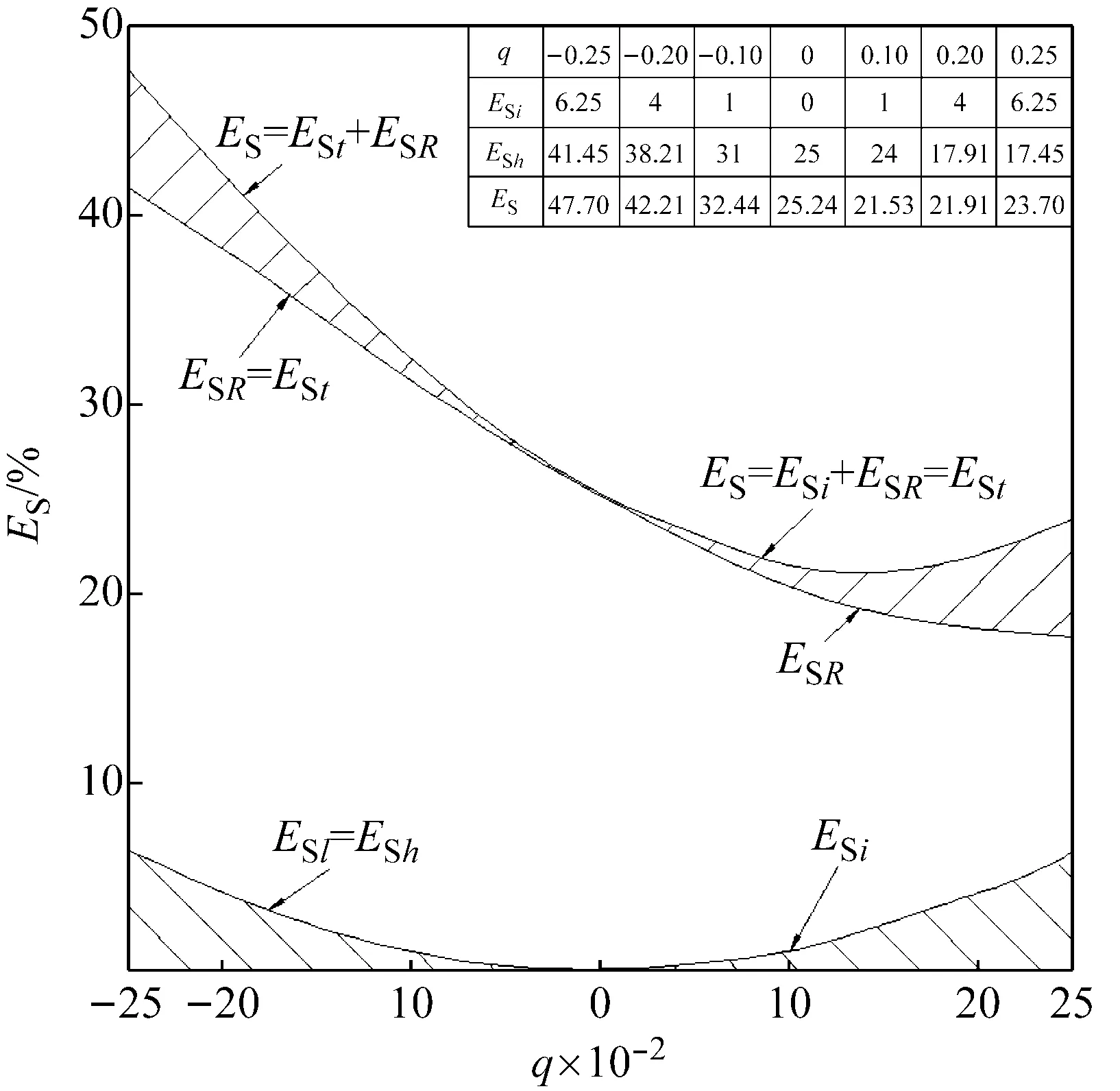

凿入系统能量传递示如图4所示。

如图4所示:冲击凿入过程中,传递给作业对象的能量仅为冲击能量的一部分,其残余能量将反射回凿入系统,其中:冲击活塞入射残余能量ESi,在q<0时,将反射回活塞,转化为活塞动能,形成活塞反跳(ESi=Eb),构成活塞残余能量ESh=Ep;在q=0时,ESi=0;在q>0时,将残留在工具(钻杆)中;同时,冲击凿入(破碎)残余能量亦将反射至工具(钻杆)中,共同构成工具残余能量ESt=ESi+ESR。

(a) q<0

(b) q=0

(c) q>0

这些残余能量以动能和位能(应变能)的形式残存于凿入系统中,而且在反复冲击的情况下,产生积聚叠加,会影响凿入系统的正常工作,并对构件产生累积损伤,降低其工作寿命。

图5表明:凿入系统的残留能量在q≥0的情况下较低(约<25%);但在q<0时,随q值的减小急速增大,且出现活塞残留(反跳)能量。故在凿入系统设计和选配中,应尽量避免活塞断面小于工具断面的情况。

图5 凿入系统的残留能量

4 计算实例及测试结果的比较

表1给出了在冲击能量传递试验系统上的计算实例,并和其测试结果进行对比。

表1 计算实例及测试结果的比较

计算和测试结果较好的相符。测试结果呈现较大的离散是由于岩石的不均质特性和测试系统尚欠稳定的原因。

5 结 论

(1) 冲击凿入过程的力学机制是通过撞击,产生冲量变换,将一长时作用的低值力转化为一高幅脉冲力,以应力波的形式,通过凿入工具传递至凿入对象,进行凿入(破碎)。

(4) 冲击凿入的能量传递包含冲击活塞Ep动能向入射波有效(一阶)部分能量Ei1的转化和入射波有效能量Ei1向凿入能量的转化,在二重转化过程中,由于凿入系统阻抗特性(工具/活塞,作用对象/工具)达不到完全匹配,故一般难于实现能量的全部有效传递,剩余的部分以动能和位能(应变能)的形式残留在系统中,其凿入效率η为入射波有效转化效率ηi和凿入转化效率ηR之积,η=ηi·ηR。

(5) 残留在凿入系统的能量将分别形成活塞残留能量Eh和工具残留能量Et,残留能量在q≥0时较低;在q<0时,随q值的减少,急速增大,且会出现活塞残留(反跳)能量,这些能量在反复冲击情况下,会产生积聚叠加,影响凿入系统的正常工作和疲劳寿命,故在凿入系统设计中,应尽量避免q<0活塞阻抗(断面)小于工具阻抗(断面)的情况。

参 考 文 献

[1] HUSTRULID W A, FAIRHURST C. A theoretical and experiment study of percussive drilling of rock[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1971, 8(4):313-333.

[2] LUNDBERG B. Energy transfer in percussive rock destruction[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1973, 10(5):401-419.

[3] 赵统武. 冲击凿入效率的波动理论研究[J]. 金属学报, 1980, 16(3):263-275.

ZHAO Tongwu. Research on the wave theory of impact penetration efficiency[J]. Acta Metallurgica Sinica, 1980,16(3):263-275.

[4] 赵翼飞,白争锋,杨斌久. 最优应力波形下的冲击机械冲锤部件的反演设计及参数优化[J]. 振动与冲击, 2016, 35(4):102-109.

ZHAO Yifei,BAI Zhengfeng,YANG Binjiu. Impactor’s inverse design and parametric optimization of an impact machinery based on optimal stress waveform[J]. Journal of Vibration and Shock, 2016, 35(4):102-109.

[5] 金解放,李夕兵,常军然,等. 循环冲击作用下岩石应力应变曲线及应力波特性[J]. 爆炸与冲击, 2013, 33(6):613-619.

JIN Jiefang, LI Xibing, CHANG Junran, et al. Stress-strain curve and stress wave characteristics of rock subjected to cyclic impact loadings[J]. Explosion and Shock Waves, 2013, 33(6):613-619.

[6] 李季阳,谭卓英,李文,等.冲击旋转加载下金刚石钻头-岩面动摩擦特性试验模拟研究[J]. 振动与冲击,2015, 34(22):210-214.

LI Jiyang, TAN Zhuoying, LI Wen, et al. Experimental simulation of dynamic friction characteristics of interface between diamond drill and rock under impact-rotational loading[J]. Journal of Vibration and Shock, 2015, 34(22):210-214.

[7] 王俊奇,王亮,张杰.冲击载荷下岩石压胀对其性质的影响[J]. 爆炸与冲击,2012, 32(3):333-336.

WANG Junqi, WANG Liang, ZHANG Jie. Influences of dilatancy on rock properties under shock loading[J]. Explosion and Shock Waves, 2012, 32(3):333-336.

[8] 宋义敏,杨小彬,金璐,等.冲击载荷作用下岩石Ⅰ型裂纹动态断裂试验研究[J]. 振动与冲击,2014, 33(11):49-53.

SONG Yimin, YANG Xiaobin, JIN Lu, et al. Dynamic fracture test for rock I-type crack under impact load[J]. Journal of Vibration and Shock, 2014, 33(11):49-53.

[9] 张倩倩,韩振南,张梦奇,等.冲击载荷作用下锥形截齿磨损的试验和数值模拟研究[J]. 振动与冲击,2016, 35(13):58-65.

ZHANG Qianqian, HAN Zhennan, ZHANG Mengqi, et al. Tests and simulation for wear of conical pick under impact load[J]. Journal of Vibration and Shock, 2016, 35(13):58-65.

[10] 吕小红,罗冠炜.拍频激励下冲击钻进系统的运动分析[J]. 振动与冲击,2012, 31(24):1-4.

LÜ Xiaohong,LUO Guanwei. Kinematic analysis of an impact-progressive system under beat frequency excitation[J]. Journal of Vibration and Shock, 2012, 31(24):1-4.

[11] 赵统武. 冲击钻进动力学[M]. 北京:冶金工业出版社, 1996.

[12] 山东矿业学院, 长沙矿冶研究院. 冲击凿岩测试系统研究的试验应用和经济效益分析[R]. 冲击凿岩测试系统鉴定技术报告. 泰安:山东矿业学院, 1997.