基于Creo的端面螺旋齿轮建模设计

王安阳 马松宴

(1-长城汽车股份有限公司技术中心 河北 保定 071000 2-河北省汽车工程技术研究中心)

引言

齿轮传动中角度传动被分为锥齿轮传动、蜗轮蜗杆传动、面齿轮传动等多种传动形式。面齿轮传动装置在体积、质量、传动速度、承载能力、噪声、振动、可靠性等各方面均具有一定优势。在对比面齿轮与锥齿轮传动中,可以发现:面齿轮的配对圆柱齿轮对轴向位置的误差不敏感;传动重合度更大,在空载情况下一般可以达到1.6~1.8,高达2以上[1],在承载时会更高,特别是当面齿轮传动中的小齿轮齿面是连续的螺旋面时;将面齿轮传动应用到减速器中时,质量相对同等锥齿轮传动可减小35%左右;特别是面齿轮的小齿轮为直齿圆柱齿轮时,在传动过程中小齿轮没有受到轴向力的作用,可以简化支撑,减轻传动装置的质量[2]。面齿轮的上述优点使得其在紧凑的发动机执行器设计中得到越来越广泛的使用。

在以往的运动包络设计中,需要三维设计软件和Matlab协同操作,增加了对设计者操作技能的要求。在Creo软件中,机构运动仿真以参数的形式输出,生成运动零部件的运动轨迹和空间体积。面齿轮的啮合可以看做刀具齿轮在面齿轮坯上做公转和自转运动,在Creo中使用运动分析创建刀具齿轮的运动包络,再利用软件中的导入数据修复模式抽取刀面,此曲面即是与刀具运动曲面共轭的齿槽曲面,切出齿槽部分并阵列即可得到端面螺旋齿轮。

1 设计传动比和刀具齿轮

1.1 设计用传动比和刀具齿轮

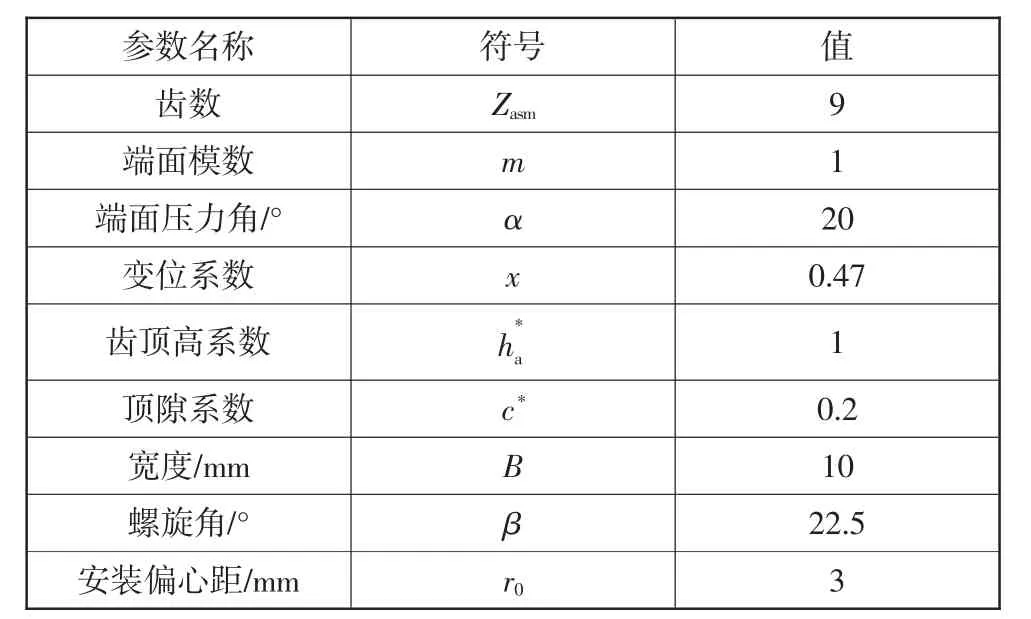

根据某项目的实际需求,传动比设计为i=45∶9。刀具齿轮为圆柱螺旋齿轮,参数见表1(为减少数据计算量,进行单齿双面建模,如图1所示)[3]。

表1 刀具齿轮参数表

图1 刀具齿轮单齿双面建模

1.2 刀具布置示意图

刀具齿轮运动分析[4]:

1)绕端面螺旋齿轮轴线的公转运动;

2)绕刀具轴线的自转运动。

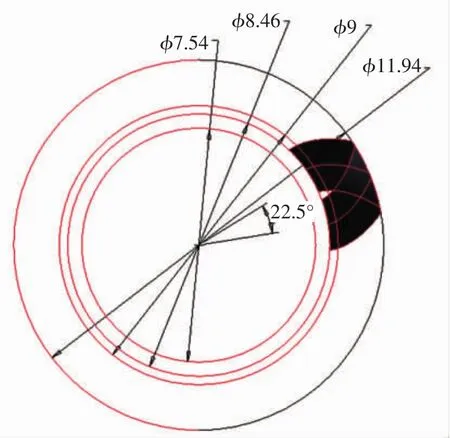

刀具齿轮与端面齿轮毛坯分度圆面相切,a0=(m×Zasm)/2=4.5,偏心距r0=3。设置端面齿轮毛坯内径 rmin=φ55,rmax=φ65,如图 2所示。

图2 刀具布置示意图

2 Creo机构运动模式的设定

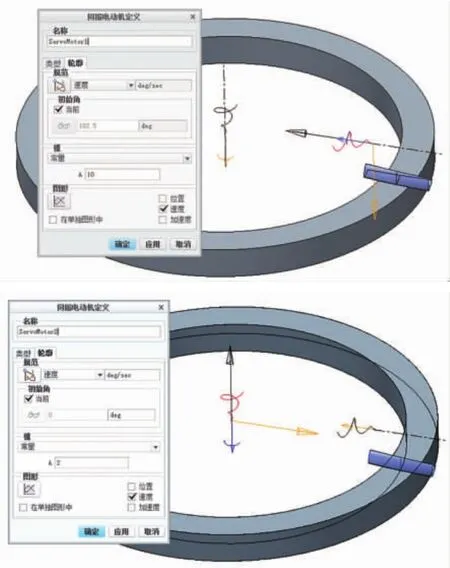

图4 刀具齿轮伺服电机设置

进入Creo机构设计程序,为刀具齿轮销约束旋转轴设置伺服电机[5],如图3、4所示。根据传动比计算刀具齿轮公转、自制转速分别为2°/s,顺时针方向;10°/s,顺时针方向。图示右手大拇指指向蓝色箭头,四指弯曲方向即为速度方向。

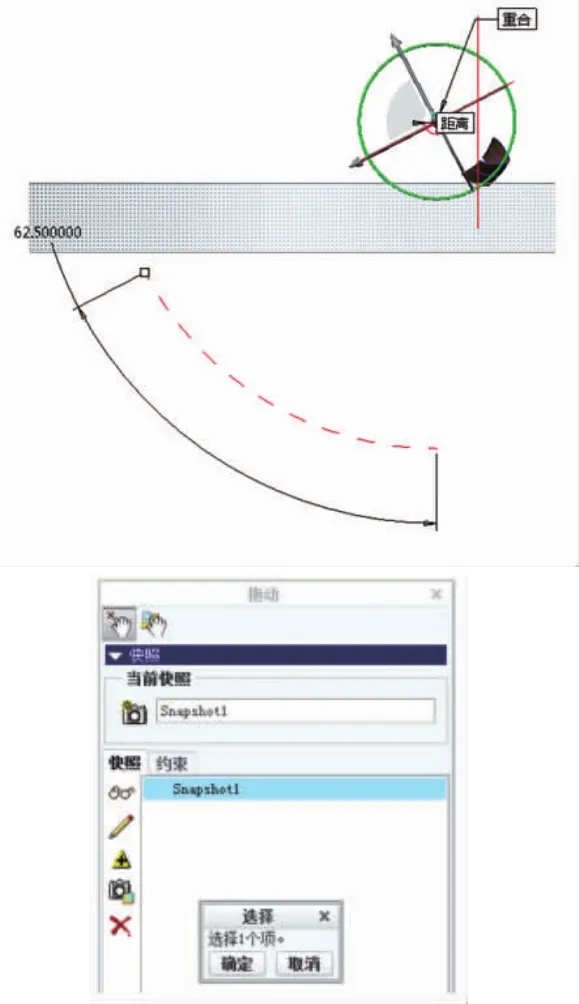

返回装配模式,设置刀具齿轮初始运动位置,使其靠近端面齿轮毛坯,并截取状态“snapshot1”作为机构分析定义的初始配置,如图5所示。

图5 设置运动分析的初始配置

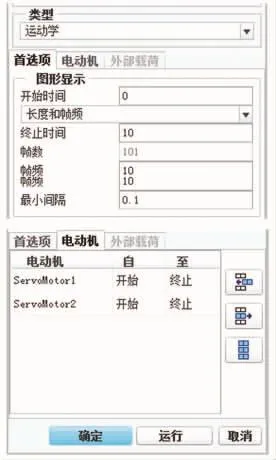

定义机构分析,设置“终止时间:10”,电动机“自开始至终止”,设置运行时间,使刀具齿轮在端面齿轮毛坯上刚好划过一个齿槽,如图6所示。

图6 机构分析定义

运行机构分析,勾选“创建运动包络”,“包络质量”设置为10(受限于计算机性能,本文以7为例,质量每上升1,网格细化增加一倍),如图7所示。另存文件为*.igs。

打开刀面文件,进入IDD模式删除多余曲面,修复间隙和重叠曲面。阵列刀面并实体化切出齿槽[6],如图8所示。

图8 生成刀面和齿槽

3 结论

Creo机构分析模式为端面螺旋齿轮模拟刀具运动过程进行了精细的模拟,并能生成高精度的包络运动曲面。

Creo导入数据诊断IDD模式提供了编辑、修复复杂曲面的有效工具,使得单一三维软件进行运动包络再编辑成为了可能。

设计布置过程中的可视化与软件的全参数化,使得设计者能够直观地发现设计过程中存在的设计干涉等缺陷,通过对刀具参数、布置参数的调整可以迅速得到多组设计结果。