混合动力汽车液压系统设计

谢召艳

(西安航空职业技术学院 陕西 西安 710089)

引言

混合动力汽车以其高效的能量转换方式、清洁的能源使用已经成为了市场上的主流。利用行星齿轮将发动机、电动机等进行连接实现转轴分配和无级变速的问题,降低了对制动器摩擦片的磨损并提升了使用寿命。国内外对于混合动力液压技术的研究开始于2000年[1-2],美国的环境保护署经过多年的研究于2003年展出了第一辆配备并联式液压混合动力系统的福特牌F-550型汽车,并且经过实际测试在性能和排放量上有较大的提升;澳大利亚的公共服务车辆生产商利用液压系统实现城市大型车辆节能的问题,实验证实在车辆动力性能提升35%的前提下燃油经济性提升了近37.7%。国内对于液压混合动力技术的研究主要集中于公共交通方面,如上海神舟汽车公司研发的申沃牌公交车,该车型集合了液压混合动力系统,综合性能上降低了燃油消耗,减少尾气排放,国内相关研究机构(哈工大、吉林大学等)在混合液压系统的研究上已经取得了较大的成果,并且在很大程度上实现了成果转化[3-4]。

液压系统的核心技术研究包含如下几个方面:

安全性方面:混合动力液压系统利用高压蓄能器解决了液压系统在工作时压力高、危险性大的问题,提升系统安全性是混合动力液压系统的核心研究热点之一;

驾驶舒适性:对于液压系统中能量回收和释放的整个流程转化较快,如何确保在整个转化过程中对于汽车的驾驶性能和舒适性能不受影响是研究热点之一[5-7];

控制策略优化问题:混合动力液压系统在优化控制策略方面是一个难点,各研究机构重点研究了各类优化算法,主要在提升燃油效率、功率分配等方面进行改善。

本文主要从混合动力液压系统在总体结构以及控制系统的设计方面进行介绍。

1 国内外相关研究现状

液压混合动力最初由德国的H.W.Nikolaus教授提出,并定义了二次调节静液传动,随后W.Backe教授和H.Murrenhoff等基于二次调节静液传动分析了该传动方法的控制技术以及能耗特性,德国相关生产商根据学术界的相关研究制造了第一辆以液压储能器作为储能器件的复合传动汽车,并通过测试证明,液压传动降低了发动机的尾气排放量。近年来,随着大气污染情况的加剧,越来越多的国家重视发展液压混合动力汽车。我国在城市化建设推进过程中,降低废气排放成为城市环保治理的重要手段。国内在2016年起几大汽车集团分别研制了相应的混合动力汽车,并且相关学者也对混合液压动力汽车相关技术进行了深入研究,吉林大学的孙辉博士及王昕博士分别提出了基于双桥驱动的串联式液压驱动混动车辆模型以及基于准前向模型的混合动力车辆制动控制策略,所提出的策略在车辆性能上得到了优化;北理工的苑士华教授对混动车辆能量回收技术进行了研究,实验证明,利用该策略公交车的节油率达到了28%;而南理工的常思勤教授对液压混动车辆相关的控制及车辆参数进行了优化。

2 系统结构设计

2.1 系统总体结构

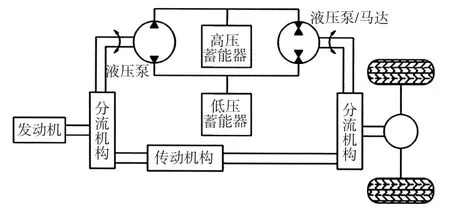

当前混合动力液压系统主要分为串联式、并联式以及混联式3种,本文主要针对混联式进行设计介绍,混联式结构综合了串联式及并联式的优缺点,确保发动机始终处于最佳工作状态,为生产厂家实现节能减排提供技术保障。而控制系统在混联式系统的工作状态下,通过离合器对车辆各个部件进行控制,实现在2种(串联式、并联式)动力系统间进行切换,如图1所示为混联式系统结构图。

关于液压系统主要涵盖驱动和制动2个主要子系统,本文基于单发动机的驱动系统和基于再生和机械混合制动模式,如图2所示为基于单发动机驱动模式的能量传递路线图,发动机通过动力耦合器将动力传至变速器解决速度变化问题,实现如图1中传动机构的功能。

图1 混联式系统结构图

如图3所示为再生与机械混合制动模式结构图,实现在车辆制动过程中,变压液压泵以液压泵的方式进行工作,为车辆提供主要的制动力,同时机械制动器为前轮提供制动力,将行驶车辆的前动力以气体压缩的方式存储于高压/低压蓄能器[8-14]。

图2 单发动机能量转换图

发动机启停需要驾驶员的输入,确保发动机适应启停条件时才满足,当满足启停开关闭合→离合器完全踩下→车速<停止→加速踏板松开→确定是否空挡→确定发动机状态是否满足停车条件→启动发动机怠速停机使能的流程条件时,即可停车[15-20]。

图3 再生与混合制动模式结构图

本文主要对混合动力液压系统的控制软件进行设计,包含电路板的模电数电转换单元、脉冲累加单元、端口检测单元[21-23]。

模电数电转换单元:车辆内置传感器(加速踏板、制动踏板位置)输出电压信号,由控制器对传感器的模拟信号进行数字化处理,用来完成对驾驶员驾驶状态的识别。为了提升车辆控制系统的安全性(识别准确率),在硬件设计过程中添加了软件滤波的过程,所谓软件滤波是指通过对同一通道的数据进行多次采样求取平均值—平均滤波法,该方法在计算过程中对于尖峰脉冲的数据并未过滤,会很大程度上造成采样结果的失真。本文采用中间值平均滤波法,首先通过冒泡排序法对采样结果进行排序,去除最大最小值,将剩余数值进行平均计算,消除了瞬时脉冲信号以及随机信号对转换结果造成的干扰。

脉冲累加单元:所谓脉冲累加单元是实现对脉冲数量的统计,采用对输入引脚上的有效边沿的数量进行统计,在一定周期内统计脉冲数量计算转速的信号值;

端口检测模块:所谓端口检测模块是对输入液压混合动力控制器的开关信号量端口进行检测,通过高低电压对信号进行检测。

2.2 整车运动模型

与传统车辆一致,车辆在行驶过程中存在滚动阻力、坡度阻力、空气阻力及加速阻力等,各阻力分别表示如下:

1)滚动阻力

式中:Ff表示滚动阻力;mve表示车辆质量;g为重力加速度;Vve表示车辆的速度。

2)坡度阻力

式中:Fi表示坡度阻力;α表示坡度角。

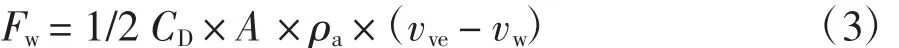

3)空气阻力

式中:Fw表示空气阻力;CD表示空气阻力系数;ρa表示空气密度;vw表示风力在车辆行驶方向的风速分量。

4)加速阻力

式中:Facc表示车辆加速阻力;δm表示车辆在行驶过程中旋转部分平移质量的等效值。

在车辆的实际运行过程中所受到的阻力为上述4种阻力之和,即:

2.3 控制系统设计

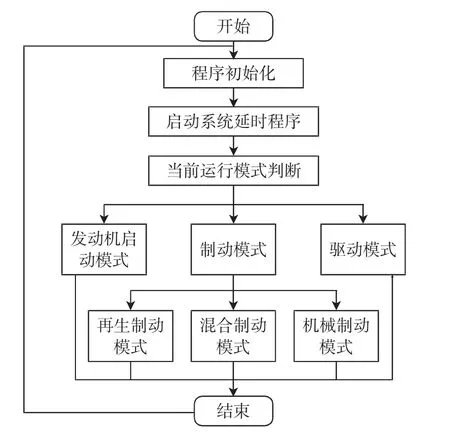

控制系统的程序执行流程如图4所示,控制系统包含初始化相关程序、模式识别程序以及处理程序等模块。其中初始化程序包含软件、硬件相关的变量、接口、工作模式以及定时器的初始化工作[23];控制流程通过加速踏板、制动踏板离合器等传感器再结合挡位开关等信号输入执行模式判断,从而进入相应的执行模式(启动模式、制动模式、驱动模式等)。循环执行完整个控制流程即可[24-26]。

图4 液压系统控制流程

2.4 排量控制策略

混合动力汽车的液压系统具有功率密度大的特点,通常利用该特点结合高压变量液压马达,通过柱塞式的变量马达实现排量控制。本文采用的排量控制模型如下式所示:

比例电磁铁线圈上的电压值为:

式中:L表示线圈的电磁感应强度;i(t)为线圈的电流强度;ui(t)为输入电压;Rc和Rp表示线圈和放大器的电阻强度;Kb表示自感电动势系数;xe(t)为衔铁位移。

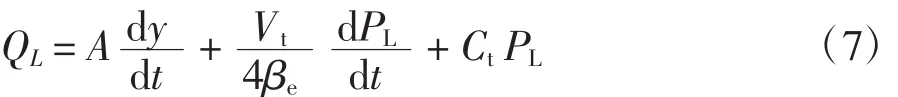

液压油缸流量如下式所示:

式中:A表示液压油缸的有效面积;y表示活塞位移;Vt为油缸加油道的工作总容积;βe为体积弹性模量;Ct为液压油缸的总泄露系数。

2.5 车辆制动控制策略

由于车辆前后轮制动力不平衡会出现轮胎抱死车辆失控问题,混合动力汽车的前后轮制动力分配需要满足如下条件:

式中:Fxf(N)和Fxb(N)分别表示前后轮制动力,G(N)为汽车质量,La和Lb分别表示汽车质心到汽车前后轮的距离,hg为质心高度。

按照国家相关标准GB12676-1999,对于φ在0.2~0.8之间的车辆制动强度满足z≥0.1+0.85(φ-0.2)条件(z为制动强度),基于混合动力汽车的制动力相比传统汽车的制动力有较高的要求。

为了适应混合动力车辆对于制动力的要求,需要后轮尽量回收更多的制动能量,因此制动强度通常需要满足以下3种条件:

1)当0<z<0.1时,车辆的全部制动力由后轮提供,且后轮制动力全部由再生制动力提供,因此对于后驱式车辆有利于回收制动能量;

2)当0.1≤z≤0.7时,车辆的制动力由前后轮同时提供,主要用于车辆前后轮同时制动,且前轮制动力由摩擦力产生,后轮制动力优先由变量液压泵提供,不足的制动力再由摩擦力产生;

3)当0.7<z时,此时车辆处于紧急制动状态,前后轮均由传统的摩擦力提供制动力,完成可靠性高的制动过程。

2.6 液压系统实验验证

本节对以上提供的混合动力汽车液压系统相关的功能模块流程以及模型进行验证,通过各型传感器,如压力传感器(机油压力传感器、燃油压力传感器)、温度传感器(进气温度传感器、机油温度传感器)、速度传感器(发动机转速传感器)等,结合混合动力汽车测试平台,通过采集电路板各信号源信号验证,主要对发动机起动以及再生制动进行试验。

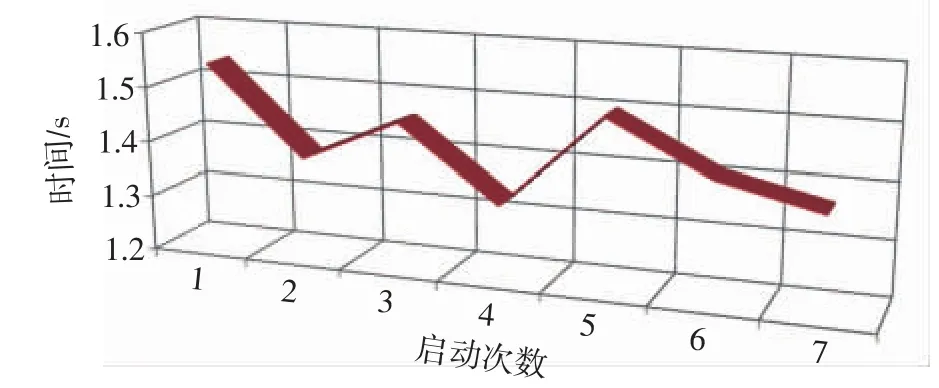

1)发动机起动试验

该试验主要通过起动发动机,查看蓄能器压力的变化值。当首次起动动力系统时,蓄能器未存在压力,因此无法通过液压的方式起动发动机。待蓄能器储存压力后即可完成压力起动,经过测试,通过储能器起动所需时间平均为1.427 s,实验结果如图5所示。

图5 发动机起动时间实验分布图

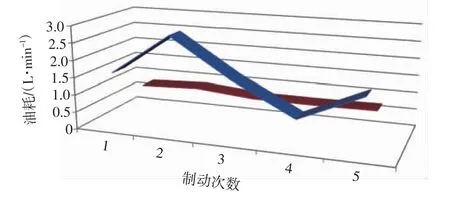

2)再生制动试验

通过再生制动试验验证混合动力汽车制动时间,当混合动力系统进入制动模式后,发动机停止喷油,经过测试,再生制动时间约为0.76 s,试验结果如图6所示。

图6 制动时间与油耗关系图

3 结论

本文主要介绍了混合动力车辆液压系统的关键技术,从系统的核心流程进行介绍,并且详细介绍了控制系统的详细核心模块实现流程,包含发动机怠速起动-停止的控制策略、车辆制动分配的控制策略等,并结合混合动力模型试验了起动及制动所需时间,试验结果显示起动时间与制动时间分别约为1.427 s和 0.76 s。