铝合金汽车轮毂模具在数控编程加工中的程序设计

冯 娟

(西安航空职业技术学院航空制造工程学院 陕西 西安 710089)

引言

汽车工业是我国国民经济的支柱产业之一,从上世纪九十年代后期开始,汽车的安全法律、环保要求和能源要求更加严格。现代汽车产品发展更加多样化和智能化,产品销售成本和开发成本也不断提升,汽车行业的竞争越来越激烈,也促使汽车产业不断调整规划,改进技术水平。铝合金汽车轮毂压铸模具是一种比较复杂的曲面零件,轮毂通常采用压铸磨具生产,在加工中需要考虑铝合金汽车轮毂的特点,合理设置刀路,使模具的表面和尺寸的精度达到标准要求,同时优化数控加工程序,减少加工时间,提高加工质量。

1 铝合金轮毂的优点

传统汽车轮毂使用钢材,相比铝合金材质,成本较低,但铝合金材质的轮毂优势明显。铝合金比钢质轮毂的质量更小,同样的轮毂载荷,汽车铝合金轮毂大约比钢制汽车轮毂质量小30%~40%,相应地可以减小汽车质量,提高燃油效率,减少尾气的排放,提高性能和质量,满足环保要求。铝合金汽车轮毂散热更快,汽车在行驶过程中,由于与地面的摩擦,会产生相应的热量,制动片和制动盘的摩擦也会产生热量。汽车轮胎和制动装置长期在高热量的环境下工作,不可避免地会出现不同程度的磨损和老化,降低整体制动效率,影响汽车的运行,导致汽车刹车失灵、爆胎等问题,交通事故的风险也会增加。传统钢制轮毂的散热效果不如铝合金汽车轮毂,不能及时散去热量[1-2]。铝合金汽车轮毂驾驶性能和安全性能更高,外观也比较多变,更能适应现代汽车的要求,成为汽车轻量化发展的必然趋势。

2 铝合金轮毂设计

设计汽车轮毂要以汽车的车型风格为基础,结合轮毂和轮胎的装配情况,可供客户选择多样的造型,要准确把握轮毂各个装配间的关系,保证能够顺利装车。轮辋也就是轮圈,是车轮周边安装轮胎的位置,在设计轮辋中,规格代号的名义直径和名义宽度以英寸表示,根据车轮的轮缘深度、形状、装车情况选择合适的轮辋。轮辋有正向和反向。

在中间毂设计部分,需要注意安装盘直径设计和平面度设计,车轮和车轴间的连接面就是安装面,设计的安装盘直径需要考虑两个连接面的配合问题,车轮的安装盘直径要稍小于车轴的连接面。设计安装盘平面中,需要考虑安装面螺栓的受力情况,注重防松设计,使用无螺栓孔沉孔结构时,需要安装面的平面向内凹进,通常分为3种情况。第一是从安装面边缘向中心孔内部凹0.2°的斜面,或者从安装面的边缘,到中心孔倒角内凹0.13~0.38 mm;第二种是安装面的平面度不超过0.1 mm,并且不凸出;第三种是安装面加防松槽,深0.5 mm。

3 铝合金汽车轮毂模具结构和加工工艺

3.1 铝合金汽车轮毂模具结构和建模

轮毂是汽车的关键零部件之一,是汽车的结构件也是外观件,在高速运转的环境下工作,需要有很高的制造水平,保证行驶的安全。铝合金轮毂的性能好坏与制造质量直接相关。通常为使轮毂有良好的美学特性和动力学特性,在设计时会采用变圆角、大扭角等结构,但增加了铣削加工的难度。在设计和制造汽车轮毂模具中,要充分体现先进制造技术的应用特征。

几何模型在产品设计、制造、数控编程、工艺分析等都具有重要的作用,为产品制造提供了基本的信息[3]。本文介绍在铝合金汽车轮毂模具设计中,应用UGNX软件的情况。UGNX软件主要是为了解决产品工程方案,帮助产品设计和加工,提供数字化造型和验证的方式,根据用户的要求,改进虚拟产品的设计和工艺,促进实践问题的解决。模具设计的基础是建立产品模型,利用UG软件实体建模,全方位描述实体的几何信息,以及所有拓扑信息,更好地完成数控加工、消隐、纹处理、剖切等操作。图1为某汽车轮毂的产品模型图。产品设计决定着模具加工的难度,是整个设计的基础工作。

图1 汽车轮毂三维模型

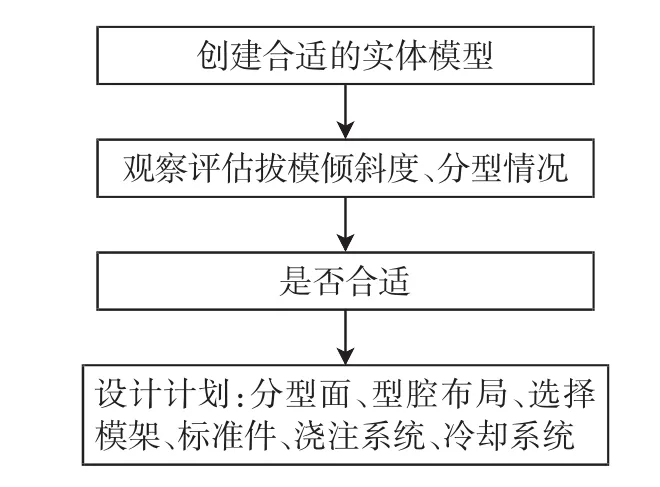

模具模型的设计需要根据产品模型进行总体规划分析。UG软件设计模具模块,具有模具初始化、模架、分型等功能,并且有模架库、标准件,方便用户灵活使用,提高设计效率。建立模具模型首先要根据产品的尺寸、原型,建立实体模型,分析实体模型的尺寸、形状,掌握分型情况,根据要求设计推杆、浇口、分型面等,然后初始化项目名称和单位,加载实体模型,对分模方向、收缩率、尺寸进行确定,修补开放面、空洞,建立分形线、型腔、型芯等,设计电极、流道、浇口,最后罗列材料清单。流程如图2所示。

3.2 铝合金汽车轮毂模具加工工艺分析

图2 模具设计准备

汽车轮毂模具尺寸比较大,可以使用直径大于30 mm的刀具,最好采用合金圆鼻刀,效率高,并且耐用。轮毂凹槽不同,如果不能使用刀具,可以换小刀清理局部残料,或者整体半精,局部依然留料较多的,需要再清理或者再局部半精,使精加工刀具均匀受力,提高表面加工质量。上部分曲面使用较大的球刀精加工,上部分较小的内圆角曲面使用小球刀精加工。下部分比较陡的曲面,使用合金圆鼻刀加工[4-5]。根据设计好的铝合金轮毂模具,设置好各种参数,选择相应的加工流程。在加工中要考虑毛坯的加工余量是否稳定和充分,数控加工面需要有均匀的余量。不同类型的零件使用相应的数控加工机床,根据结构和毛坯情况、定位安装和夹紧等需求,确定加工顺序。

4 铝合金汽车轮毂模具数控加工工艺设计

4.1 轮辋

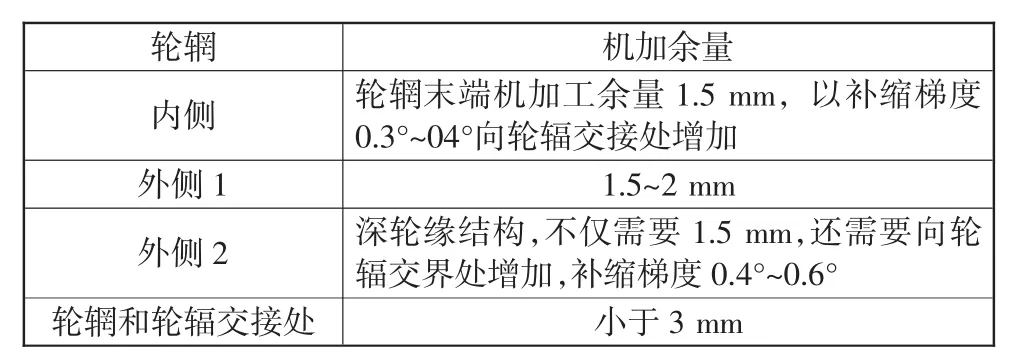

轮辋机加余量设计要遵循以下原则,要能够满足铝液的平稳流动需求,减少紊流;符合上下模和侧模的拔模要求,防止毛坯变形,保证毛坯可以顺利脱模;符合顺序凝固原理,保证结构上铝液从轮辋两端到轮辐凝固;通过设计,能够一定程度上消除毛坯变形的影响。具体如表1所示。

表1 轮辋的机加工余量

4.2 车轮表面

车轮表面的机加工余量不能过大,要尽量表面外露铸造的缺陷,保证能够消除毛坯变形带来的影响。对辐条正面车亮面时,角度A要以R角为依据,通常为30°~50°,防止尖角腐蚀,避免应力过于集中。车轮表面的机加工余量如表2所示。

表2 车轮表面机加工余量

4.3 铝轮底模

底模是铝轮挤压铸造装备的重要零件,关系着铝轮毛坯的生产质量,以及模具的装配质量,对汽车行驶的安全性具有重要影响。底模加工技术要求部分表面粗糙度Ra0.8,底模与侧模配合处需要h8的尺寸精度。要求较高质量的挤压面表面,可以使用Ra0.2~0.8的底模工作,表面必须没有任何缺陷,端面和柱角必须没有圆角或者倒角[6]。圆柱体的尺寸精度达到IT7,不能有明显的接刀痕迹,同轴度达到φ0.1 mm,全圆弧形表面粗糙度达到Ra3.2 mm。粗加工底模后,进行去应力退火操作。

4.4 工艺设置

加工工艺包括选择刀具和机床、规划走刀的路线、设置主轴的转速及切削速度等。在数控铣削加工中,使用的刀具有环型刀、球头刀、端铣刀、锥形刀、鼓形刀等,需要根据不同的加工特征进行选择。在允许工艺系统刚度和有充足机床动力的条件下,要尽量加大切削的深度,提高生产效率。切削宽度和切削深度通常成反比,与刀具的直径成正比。切削的速度与刀具的耐用程度有关,如果切削速度增加,耐用度就会降低[7]。

不同的加工材料,切削速度也不同,比如立铣刀切削模具钢速度为120 m/min,铣削铝合金的速度为800 m/min以上。刀具、工具材料、零件的粗糙度等都会影响进给速度,增加进给速度,可以提高生产效率。通常工件材料的强度越高,每齿的进给量越低。粗糙度越小,进给速度越小。数控铣削加工夹具有三爪卡盘、分度头、平口钳等,下模加工通常使用三爪卡盘,可以提高工作效率。下模加工有精加工、半精加工、粗加工,在下模选择定位基准时,要考虑基准统一和重合,保证加工的精度,防止误差。

5 结束语

汽车铝合金轮毂的压铸模从设计到加工是关键技术,随着数控技术、计算机辅助技术的发展,数控机床广泛应用,数控加工技术受到人们的关注。优化数控加工程序,合理的刀路设置等,能够提高铝合金汽车轮毂模具的质量,提高加工效率。