混合动力汽车电池热管理分析与验证

胡 攀 陈东亚 李 建 吴小妮 张书恩 李连豹 韦 虹 李 军 王瑞平,2

(1-宁波吉利罗佑发动机零部件有限公司浙江宁波315336 2-浙江吉利罗佑发动机有限公司)

引言

在能源短缺和环境污染等问题的压力下,节能与环保已成为社会的共识。而混动汽车和电动汽车由于在节能减排方面优势明显,已受到国内外的广泛重视。发展混动和电动汽车关键之一就是动力电池,而大部分电池的电化学性能和循环寿命受温度的影响显著。

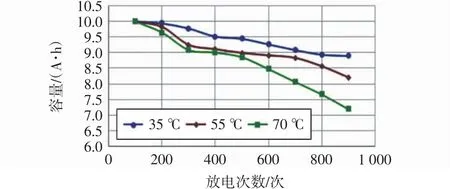

1 电池包热管理技术运用

如图1所示的是不同温度下电池包充放电次数与电容的关系,从图中可看出在35℃时电池容量衰减较慢,900次循环后衰减约10%,而在55℃电池温度下900次循环后衰减逼近20%,70℃下降到了逼近30%,所以要想提升电池的循环寿命必须要将电池包的工作温度控制在较优的水平。温度过高或过低同时也不利于电池性能的发挥,从图2在不同电池包温度下电压和SOC的变化图中可以看出,电池包温度过低会导致电池无法放电或者放电深度较浅,而过高则会出现电池过热,电池工作不稳定对放电深度也会产生轻微的影响,严重的甚至出现燃烧、爆炸等安全问题。

图1 充放电次数与电容的变化图

图2 电压和SOC的变化图

从电池包的动力性能和循环寿命出发,分析温度导致的问题主要有3个方面[1]:

1)电池在高温环境中运行时本身的热量逸散不及时以及大电流放电热量迅速堆积形成高温,降低电池循环性能,甚至引起燃烧爆炸等安全问题;

2)电池单体产热不均,电池模块间温度分布不均衡,都会导致电池组整体寿命降低,影响整车的动力性和寿命;

3)低温环境电池冷启动效率、低电池放电深度和电动车动力性能不匹配,进而制约电动汽车在高寒地区以及冬季的应用与发展。

由此,我们应该针对以上3个方面,来控制电池包的温度,开发高效的电池热管理系统,目前市场上电池的热管理主要形成以下几种技术:

1.1 空冷电池热管理系统

传热介质对热管理系统的性能和成本有很大的影响。采用空气作为传热介质就是直接把空气导入电池包内使其穿过模块以达到热管理的目的,如图3所示为空气作为介质对电池进行冷却或者加热时的原理图,从图中可看出该系统简单,自然成本也低。但对于目前大规模使用的锂离子聚合物电池而言,由于其导热率低,热传导慢,仅用空气冷却无法满足要求,并且风冷对于电池组温差的控制也不是很理想,所以对于目前热管理而言更倾向于其他的热管理技术。

1.2 液冷电池热管理系统

图3 空气冷却或加热原理

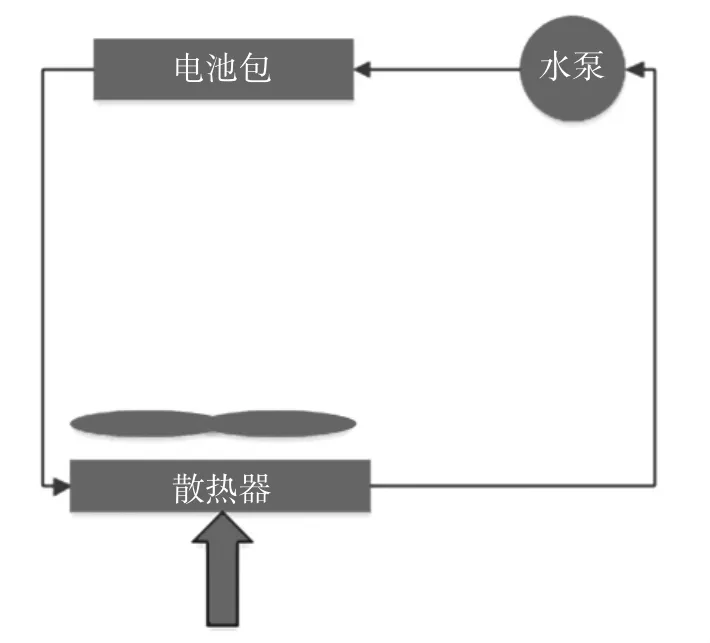

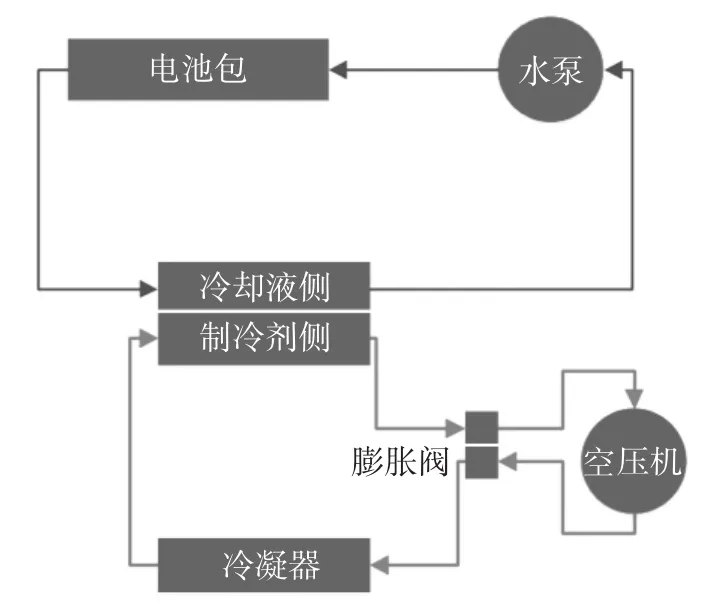

在高温等复杂的条件下,动力电池散热有着更高的要求,采用液体作为冷却介质用于动力电池散热便成为可能。目前液冷系统主要分为主动式的液体冷却和被动式的液体冷却系统。如图4所示为被动液冷系统,被动液冷系统中采用了液体与外界空气进行热交换的方式将电池热量送出,其循环内的主要液体介质为水、乙二醇的混合液体。图5所示为主动冷却系统,使用汽车自身的制冷装置进行冷却,电池热量通过冷却液与制冷剂之间的换热将电池热量送出[2]。

图4 被动液冷系统

图5 主动冷却系统

对于混合动力汽车液冷系统的电池包加热系统,一般采用电加热器或结合发动机加热,如图6所示。通过换热器使得高温液体与电池循环侧的低温液体进行换热,从而加热电池包。

当然除了目前比较主流的风冷与液冷之外,还有其他技术运用于电池的热管理,包括采用制冷系统直接冷却,相变材料技术,隔热技术等[3]。

2 电池包热管理仿真计算

我们可以通过star-ccm++软件在设计阶段对混动车型电池包的热管理系统(液冷系统)进行温度场的仿真计算,主要目的是校核液冷系统的压力和流量分布情况以及温度分布水平。

2.1 液冷系统压力分布和流量分配

根据液冷系统的压力分布和流量分配情况校核计算设计偏差,用于流道的优化以及电子水泵的选型,如图6所示系统总压降在液体温度25℃情况下达18.4 kPa@8 L/min,而图7所示流道1占总流量的20%,此结果再结合温度场水平进行流量的进一步调配优化。

2.2 电池模块温度场计算

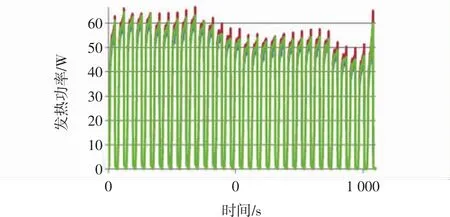

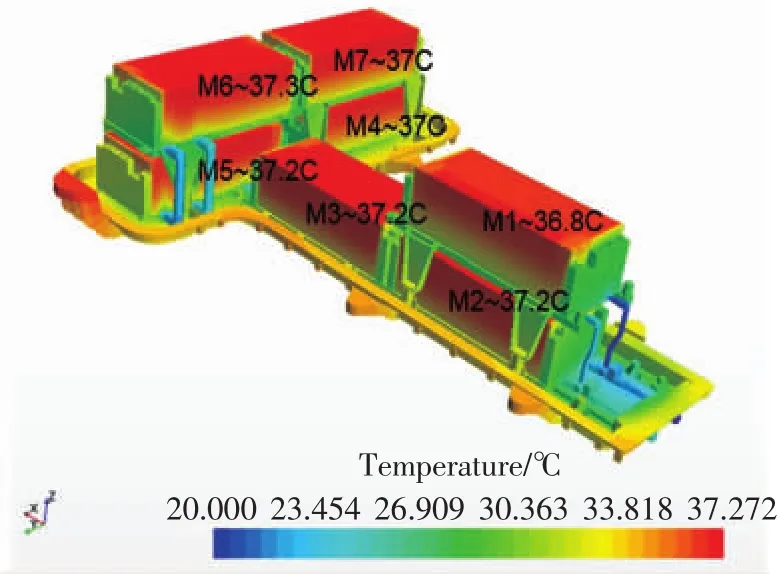

在进行电池包温度场计算前期应先选定电池包工作的恶劣工况,再根据该工况下的输入情况进行计算。混动汽车电池包温度场计算的典型工况主要包含了EV匀高速工况、EV模式爬坡工况、EV模式急加减速工况等,在本文中主要选取急加减速工况进行计算,图8所示为在该工况下电芯的发热量平均为31.4 W(计算取前5次循环),计算结果如图9、图10所示,在急加减速工况下,电池组最高温度37.3℃,最低温度36.8℃,最大温差在0.5℃,满足设计要求,我们可以根据最高温度点的分布位置,进一步优化冷却效果。

图9 急加减速工况下电芯发热量

图10 急加减速工况下电池包温度云图

3 电池包热管理试验验证

电池包热管理的验证主要包括高温验证和低温验证,高温验证主要目的是为了验证电池包在高温环境下各个恶劣工况下的温度水平满足设计要求;而低温验证主要为了验证电池包在低温环境下的工作能力以及热管理系统的加热性能,因此本文主要从这2个方面进行验证[4]。

3.1 电池包高温热管理验证

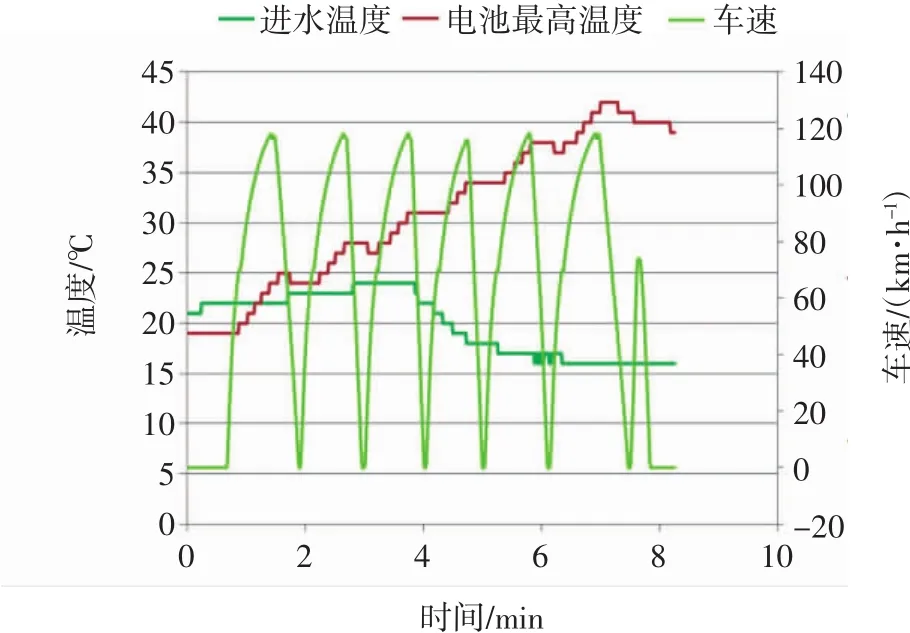

根据前期对急加减速工况的仿真结果对该混动车型电池包在该工况下的温度场进行实车验证,试验结果如图11所示,从图中可看出随着加减速循环数的上升电池最高点温度持续上升,在5个循环结束点处最高温度达到了42℃(限值45℃),而电池包进水温度始终保持在<25℃,所以电池最高温度存在随着循环次数的增加而不断上升直至超出最高限值的风险。由于液冷系统的进水温度满足了设计要求,因此针对这个问题,我们首先需要从电池包本身的输出功率策略出发,通过限制电池包持续输出功率,结合发动机功率输出来保证整车功率需求的同时降低电池本身的发热量,从而达到优化电池包热管理的目的。

3.2 电池包低温热管理验证

图11 急加减速工况下电池温度-时间变化

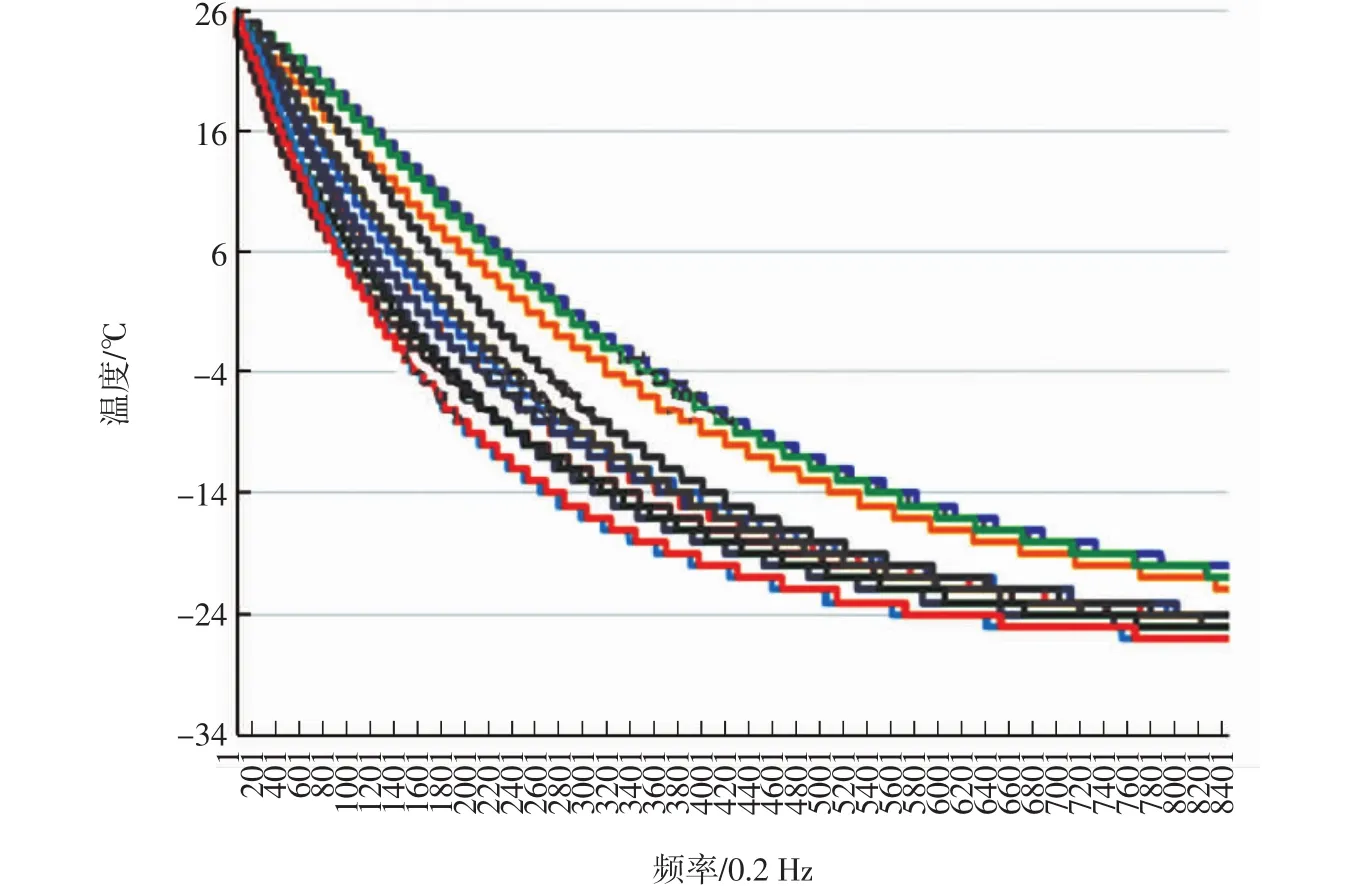

关于电池包在低温环境下的热管理主要包含了2个方面:电池包本身的保温性能和热管理系统的加热系统。图12所示为电池包在-30℃环境舱下的保温性能曲线(电池包初始温度25℃),从图中可看出电池包温度由25℃降到-10℃需要180 min,满足整车保温需求。

图12 电池包低温保温性能

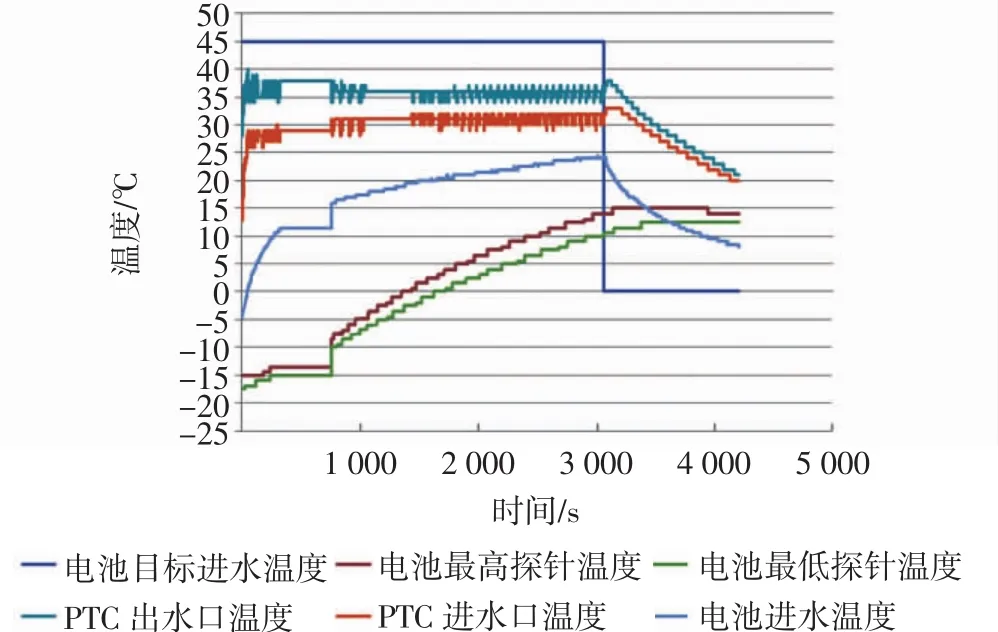

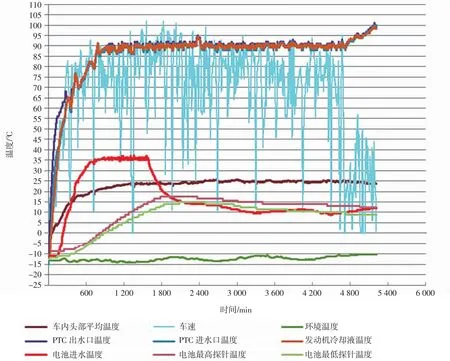

混动汽车(PHEV)电池包热管理在低温环境下的加热性能主要从PTC加热和发动机加热2方面验证,单纯的PTC加热在充电模式下验证,如图13所示电池进水温度从-5℃上升到20℃时间为25 min,电池进水温度稳定在20~25℃,电池本体最低温度从-10℃上升到11.5℃时间为35 min。满足电池加热设计要求。图14所示为混动模式下电池包的加热特性,从图中可看出发动机水温处在较低水平,PTC工作出水温度比发动机水温高,当水温达到一定水平时,PTC出水温度与发动机水温保持一致(即PTC停止工作),达到节能目的。从结果来看电池进水温度从-12℃上升到30℃时间为10 min,电池进水温度稳定在35℃,电池本体最低温度从-12℃上升到11.5℃时间为22 min满足设计要求。

图13 充电模式下电池包加热特性

图14 混动模式下电池包的加热特性

4 结论

本文从温度对电池包寿命和性能的影响出发,描述电池热管理的重要性,并且介绍了目前主流的热管理技术。

同时通过介绍混合动力电池热管理的开发验证内容,主要从设计阶段的仿真验证电池的温度分布,确认电池包在高温环境下温度的最高点以及最低点位置,可由此确认温度传感器的布置位置、温度水平以及最大温差是否满足设计要求;从实车验证中对电池包热管理的高低温性能进行验证,确认高温性能满足温度要求,低温性能满足保温以及加热要求。