微注塑成型充模理论模型与3D填充模拟研究

杨 铎 韩 飞 吴蒙华

(大连大学 机械工程学院,大连,116622)

微流控芯片是目前MEMS研究最为活跃的领域之一,但是由填充不足引起的形状偏差会严重影响产品的质量[1]。如何在不增加生产成本和生产周期的情况下对制件进行充填分析是目前应当着手解决的问题。对于注射成型微流控芯片这种带有微沟槽结构的塑件,除了传统成型出现的塑件缺陷以外,微结构能否完全复制成为微流控芯片注射成型法成功的关键[2]。本文利用Moldflow对平板微器件进行了应力变形分析确定了充填缺陷的产生原因,通过改变相应的工艺参数,达到提高塑件制品复制度的目的。结果表明,通过优化工艺参数可以有效地增强塑件制品微结构的充填效果,最后对优化结果及影响因素做了较详尽的分析[3]。

1 微注塑充型分析模型的建立

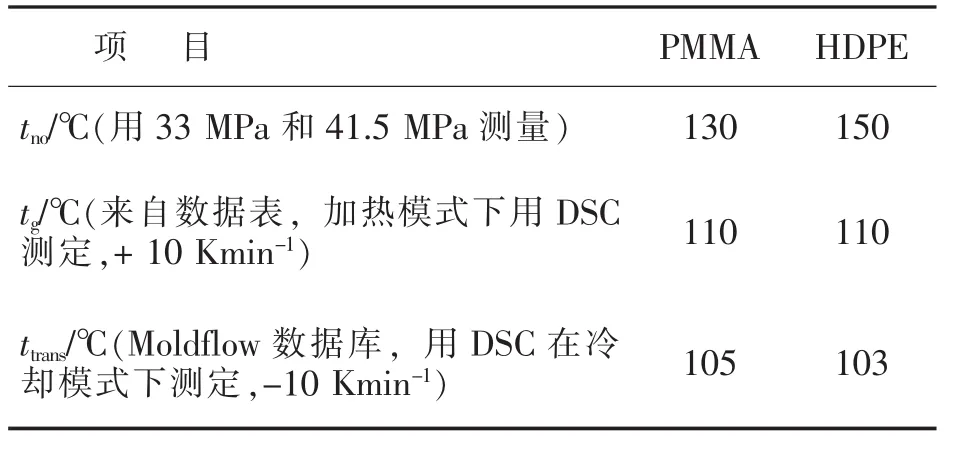

为了精确测定功能结构的填充性能,重要的是要知道聚合物停止流动时的温度。这就是所谓的无流动温度tno或转变温度Ttrans(Moldflow中使用的术语)对于无定形聚合物的复制保真度有很大的影响,但是很难确定[4]。

Mannella等人总结了测量tno的各种方法,并提到了其他理论,无定形聚合物的tno通常位于tg温度20~70℃以上,而半结晶聚合物具有低于tm的10~80℃的tno值,这主要取决于超冷却情况。此外,冷却速率也影响聚合物的结晶和粘度。如果半结晶聚合物被非常快速地冷却,则它甚至可能在更低转变温度下继续流动。因此,在注塑工艺中研究tno对于模具温度的正确定义是至关重要的。我们一般用熔体流动速率(MFI)测量装置测定tno的值。通过检测观察零熔体流动质量比(MFR)的熔融温度。

表 1 对比 t g和 t trans,确定 PMMA 和 HDPE的 t noTab.1 Determination of t no for PMMA and HDPE by comparing between t g and t trans

为了模拟宏观部分和微观或纳米结构的填充行为,使用了具有耦合3D求解器的商业有限元模拟软件Autodesk Moldflow Insight 2016。聚合物部分与3D体积四面体啮合,以充分表示熔体的层流。聚合物的数据如粘度,压力-体积-温度(PVT)行为和热转换在数据库中实现。使用Cross-WLF(Williams-Landel-Ferry)作为粘度模型,根据方程(1)表示粘度对温度t和压力P的依赖性[5]。

许多聚合物在低剪切速率下进入停滞期,从而达到平稳状态(τ*表示剪切应力)。零剪切粘度η0可以基于时间—温度之间的转换用式 (3)-式(5)公式计算。其中t是聚合物熔体过程温度,tg是聚合物玻璃化转变温度。

模拟中包括惯性力和重力效应。因为聚合物熔体的粘度高,粘性应力较大。因此,注射成型中惯性力可以忽略。与其他力相比,重力同样也是微不足道的,这些力是由高喷射压力或保压压力造成的。

式中t为熔体温度,tg为玻璃化转变温度,τ*表示剪切应力。 D1,D2,D3,A1,A2为模型常数,聚合物熔体在低剪切速率下流动进入停滞期,从而达到平稳状态,因此η0表示零剪切粘度。使用时需注意的是将剪切变稀特性的粘度模型与温度模型相乘才能得到熔体粘度对温度和剪切速率依赖的粘度模型。

考虑到微注塑成型的工艺性能,成型材料需要满足熔体粘度低、流动性好,并且具有高温稳定性,收缩率小,易脱模等特点。而现有的聚合物材料很少既兼顾加工又符合使用要求。目前用于微注塑成型的聚合物材料主要有聚甲基丙烯酸甲脂(PMMA)、聚苯乙烯(PS)、聚碳酸脂(PC)等。相比其他聚合物,PMMA拥有良好的透光性,成本低廉,强度较高,所以本实验选择Chi Mei Corporation公司生产的PMMA作为微流控芯片芯片的成型材料,其相应的物理性质参数如表2所示。

表2 PMMA物理性质参数Tab.2 Physical properties of PMMA

2 实验部分

2.1 实验工艺参数

根据正交实验设计原理和单因素法 (见表3)获得实验注塑的最佳工艺参数。

表3 实验因素水平表Tab.3 Levels of experimental parameters

微流控芯片的微结构部分采用十字交叉型微通道结构,具体尺寸参考图1。

图1 微流控芯片尺寸Fig.1 Sizes of a microfluidic chip

本实验所用的平板微器件微型腔设计尺寸为55 mm×24 mm×2 mm。目前制品产生充填不足的影响因素包括:模具温度、注射速度、熔体温度、保压压力以及保压时间。为了保证实验的准确性和对微结构设计的后期改进,采用正交实验方法,设计实验方案如表4。

从实验结果利用极差分析可以得出,工艺参数中影响制品充填不足最大的是熔体温度,其次是模具温度,紧接着是注射速度,最后是保压压力。最佳的五组工艺参数如表5所示。

2.2 Moldflow仿真模拟

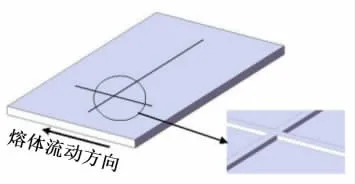

当熔体流动方向跃过沟道阳模时,情况如图2所示。运用Moldflow软件对注塑成型实验中高分子聚合物熔体填充流道、型腔到保压结束整个过程进行模拟,观察型腔内塑料熔体整体的压力和速度分布情况。

表4 正交实验及结果Tab.4 Results from orthogonal experiments

表5 最佳五组实验参数Tab.5 Experimental parameters from the optimal five groups of experiments

图2 熔体充型方向与沟道阳模垂直Fig.2 Melt filling direction vertical to channel plug

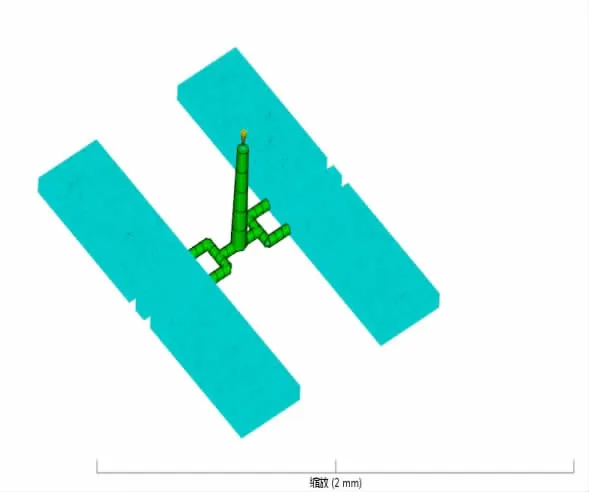

在Solidworks中建立了平板微器件的三维模型,整个模型共有54716个单元、27362个节点。本文采用了第一组最佳工艺参数并利用Moldflow对微尺度双台阶结构的充型过程进行了模拟仿真分析。选用了注塑成型模拟分析(MPI)模块进行分析最佳浇口位置、布置合理的流道系统以及收缩分析。

图3 最佳浇口位置分析处理Fig.3 Analysis of the optimal gate location

图4 一模二腔浇口设计Fig.4 Design of the “two-cavity one-plate” gate

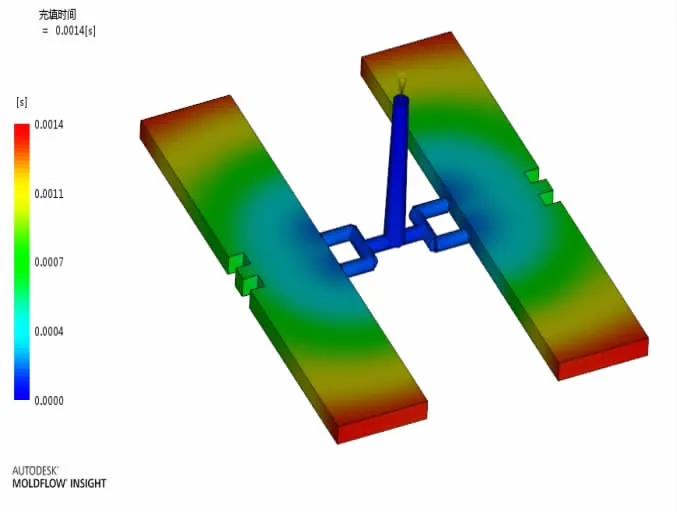

图5 充填时间分析Fig.5 Analysis of filling time

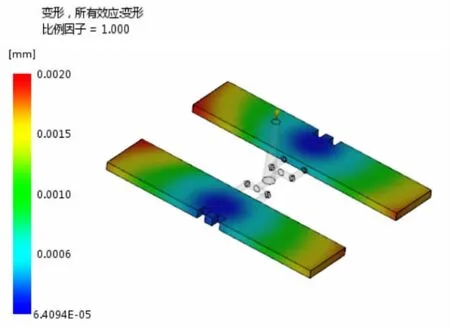

由图2~图6可以得到最佳注塑工艺参数下的塑件所受的流动前沿温度温差和应力变形很小,总体成型效果比较理想。通过在Moldflow里加入粘度模型,进一步可以证实熔体的表面特性及粘度对模具温度的依赖性较大。随着熔体温度的升高,使得熔体与型芯之间的接触角变小,从而增强了熔体的流动性,提高了微沟槽的填充率。

图6 应力变形分析Fig.6 Analysis of strain

3 结果与讨论

(1)注射速度和保压压力对平板微器件的充填效果影响很小。

(2)采用一模二腔的方式可以缩短充填时间、减少充填压力;而加入嵌件则会延长充填时间,从而使整个注塑过程达到平衡。其次石英玻璃的传热系数远低于模具钢的传热系数,所以此时的型腔温度由于受热不均匀而使温度偏低,所以需要更大的保压压力和保压时间充填完制品。

(3)通过3D网格的划分计算了速率、压力、温度、流动前沿位置和热传导的影响,会使得模拟结果更加可靠一些。