玻璃纤维复合材料修复油气管道表面裂纹的应用

申梦岭

(核工业工程研究设计有限公司,北京,101300)

据统计,2017年8月以前的中国陆上石油和天然气管道总长度达到120000 km,原油管道23000 km,成品油管道21000 km,天然气管道7.6 km。 西气东输,北洋南油气,海陆交通基本形成。在铺设和使用石油和天然气管道的过程中,由于现场条件恶劣,各种类型的缺陷是不可避免的。近几十年来,由于国内外管道断裂的发生,管道缺陷造成的缺陷更加严重,典型的是2013年青岛输油管道爆炸事故。事故原因是由管道的稀释腐蚀和管道破裂导致原油渗漏至市政排水涵管。在狭窄的空间里,内涵隧道内的油气爆炸造成火花爆炸。

1 油气管道裂纹的修复技术效果比较

1.1 传统修复技术

传统修复技术管替代方法是成本非常高的,而且要停运施工前的管道输送的介质,不仅会影响管道的正常运行也造成了很大的环境污染和资源浪费,因为大部分的介质是易燃或可燃,在焊接法施工安全风险高。对于套筒式夹具的修理,由于自身重量的原因,往往需要大型吊装设备来进行施工过程的修复。管道所在的地理环境,造成施工通常比较困难。

1.2 复合材料修复技术

复合材料修复技术的优点就是 “不动火不停输”,它已被越来越多地应用于管道缺陷修复。复合材料修复技术采用增强纤维和基体树脂在管道外部形成复合材料增强层,共同承担管道下的负荷,限制管道缺陷内部压力引起的径向膨胀和拉力,从而实现加强缺陷修复,恢复管道的正常承载能力。复合材料补强技术修复管道包括:长输管道、工艺管道、集输管道、城市管网、金属、非金属和复合材料管道、埋里或架空管道、直管及弯管、大小头、三通等异型管件。用复合加固技术修复缺陷如下:①腐蚀,裂纹,氢损伤,焊接缺陷,几何缺陷和材料缺陷;②机械损伤(凹痕,凹槽,磨损等);③内部腐蚀管的暂时增强;④加固加强无压力管道;⑤整个管段的单点腐蚀加固或大面积腐蚀加固。

复合加固技术的优点如下:①无焊接,不起火,在压力下运行时可修复。②施工简单快捷,不需要吊装设备,施工空间低,施工时间短,施工可在2~3 h内完成。③玻璃纤维的弹性模量非常接近钢的弹性模量。对复合材料尽可能加载管道压力是有利的,以减少有缺陷的管道的应力水平并限制管道的膨胀和变形。④玻璃纤维拉伸强度高,管道修复安全性高。⑤玻璃纤维的断裂伸长率为1.7%。即使增强管发生塑性变形,复合材料也处于安全范围内。⑥玻璃纤维复合材料增强层厚度小,便于后续防腐处理,同时也减小了土壤移动引起的轴向滑动力。⑦湿缠绕,敷设方式灵活,可增强周向和螺旋焊缝的缺陷,包括焊缝残余高度高,错边严重,还可加强对不规则管道的修补。⑧施工温度范围:-15~180℃,可在各种环境条件下(湿,多雨,风沙)施工。⑨玻璃纤维复合材料的抗蠕变性能优良,其强度随着使用时间的增加而不变。⑩在水介质中,玻璃纤维复合材料的性能稳定。

因此,纤维增强复合材料修补方法已成为管道缺陷修复技术的新方向。然而,作为一种新的油气管道修复技术的类型,此修复方法也存在许多问题,如弹性模量、热膨胀系数和强度之间的各种复合材料和管道用钢纤维增强复合材料管道修复技术参数的差异对修复效果的具体影响有待研究。

2 纤维增强复合材料修复方案概述

2.1 纤维增强复合材料修复方案的选材

目前,纤维增强复合材料修复技术常用的原材料主要是增强纤维和基体树脂。 另外,只有一种修补剂(填充体积缺陷,焊接高度)和环氧底漆(用于碳纤维布修补和管道绝缘)时,仅用于某些场合的修补。

(1)常用的基体树脂

由于管道的施工和维修条件往往比较严格,对纤维增强复合树脂基体提出了更高的要求。在正常情况下,树脂基体应具有良好的低温/高温性能,耐腐蚀性能,与金属/非金属有良好的结合性能,固化性能好,无毒无挥发性,且要具有良好的拉伸强度,弯曲强度,剪切强度,抗冲击性能好等。当满足上述条件时,还应考虑价格因素。

在现有的常应用到的树脂基体包括环氧树脂、改性环氧树脂、不饱和聚酯树脂和乙烯基树脂等几类树脂。这几种基体中,环氧树脂的应用是最为广泛的一种,这主要是因为其工艺性好、与金属管粘接性好、力学性能优良。

(2)常用的增强纤维

作为纤维增强复合材料的增强材料,最常用的纤维织物大致能够分为三类:碳纤维织物,玻璃纤维织物和芳族聚酰胺纤维织物。尽管研究结果表明碳纤维复合材料对管道有良好的修正作用,但修正金属管道时,碳纤维织物具有导电性,易与管道发生电化学腐蚀,碳纤维复合材料的修理费用约为玻璃纤维复合材料的4倍;而高功能碳纤维布在一定程度上依然依靠进口。相反,玻璃纤维布是一种绝缘材料,在油气管道修理时没有电化学腐蚀问题。作为玻璃纤维布的第四大出产商,玻璃纤维布在中国有着悠长的生产历史,工艺成熟,出产便利,性能稳定,操作简单,成本低廉。

2.2 纤维增强复合材料修复方案施工流程

纤维增强复合材料改性工艺通常包括:①挖掘;②管道处理(除掉旧保护层,从表面除掉油脂,水渍和氧化皮);③除锈(一般分为化学除锈和机械除锈,去除 氧化层位于管道外侧,使管道呈金属光泽);④外观处理(填充物填充平面缺陷,并选用机械办法改善管道粗糙度校对截面,提高界面粘接功能);⑤底漆;⑥蘸有橡胶围布的纤维布/复合卷材胶涂层盘绕防护层;⑦测验和其他工艺。

2.3 纤维增强复合材料修复效果评析

从修补层宽度对纤维增强复合材料增强作用的影响来看,修正层越宽,修正作用越好。纤维增强复合修正层的宽度具有最佳值。如果修正的宽度大于或小于此值,修正作用将会降低。但是,纤维增强复合材料的宽度对最佳值两边的一定范围内的修正作用几乎没有影响。为了消除材料性能、外表粗糙度和手工结构上的差异,纤维增强复合材料的宽度可在范围内调整和修正,以保证修正作用,同时保持满足的安全裕度。但是,随着纤维增强复合材料修正层数量的添加,单层增量对修补和增强效应的影响逐渐减小,终究稳定在一个很小的值。因此,当纤维增强复合材料用于修正具有圆周外表裂纹的油气管道时,有必要归纳考虑修正作用与修正成本之间的关系,以完成最佳修正效率。在粘合层模量对纤维增强复合材料的增强作用的影响中,粘合层的增强作用随着粘合层的模量的添加而增加。但是,材料修正和加固的影响很小。根据模拟结果,粘合层的厚度十分小,并且当粘合层模量从1.49 GPa添加到7.45 GPa时,修正作用的变化小于1%。因此,不需要追求过高模量的胶粘剂。

3 管道裂纹修复案例及有限元分析

3.1 案例概况

在西部管道组织的例行查看中,发现机械损坏发生在乌兰管道的某处。管道的外径为559 mm,管道的正常壁厚为10 mm。管道外表顶部有一个机械损伤洼陷。洼陷深度为15 mm,洼陷外缘直径约为200 mm。在缺点处丈量管壁厚度标明管洼陷的管壁变薄并且厚度减少约2 mm。

有关部门决定选用碳纤维复合加固技术对该管道进行修正。修正计划是首先用流平树脂填充和修正洼陷,然后再将高强度碳纤维复合材料缠绕。

在加强方案确定后,使用有限元剖析软件进行验证。

首先,计算无缺点管受到内压时管壁的应力散布。当管道完好,内部压力为3 MPa时,管道内的圆周应力为83.85 MPa。建立一个有限元模型来剖析程序。在有限元模型中,模拟了下垂。为了便于建立模型,只有八分之一的管线用于建立模型。在有限元模型中,钢的弹性模量为207 GPa,泊松比为0.3,屈从强度为450 MPa。管道中的操作压力设置为3 MPa。碳纤维复合材料增强层数为6层。基于上述条件,计算出未加强管的环向应力和加固后管道中的环向应力散布。

从计算结果能够看出,未加筋的管道垂度边缘存在严重的应力集中。当压力为3 MPa时,环向应力的最大值达到322 MPa,远远超过管材的环向应力。而且这个应力值现已接近钢的屈服强度。当管道内部压力波动时,在疲劳载荷的作用下,容易在应力会集区域形成疲劳损伤。没有加强处理,洼陷中的壁厚可能会继续减小,使得管道处的应力会集更加严峻。

选用碳纤维复合材料加固技术,管道中的环向应力显着减小,最严峻区域的环向应力为164 MPa。该应力值低于钢的屈从强度,而管变形仍处于弹性变形范围内。管道加固后,管壁应力会集将大大缓解,管道将处于安全应力范围内。

补强方案确定后的施工流程为:

①对管道外表面进行预处理,清除防腐层;

②使用电动除锈工具打磨管道表面,达到St3级的除锈要求;

③使用清洗剂清洗管道表面并使之充分干燥;

④在凹陷处涂抹填平树脂,修补至缺陷部位表面平整;

⑤填平树脂初步固化后,缠绕高强度碳纤维复合材料,确保复合材料覆盖了缺陷部位,缠绕层数为6层;

⑥对补强区域进行防腐处理,然后回填。

上述含缺陷管道修复补强后,恢复了管道的正常运行压力,效果良好。

3.2 有限元分析

3.2.1 有限元模型

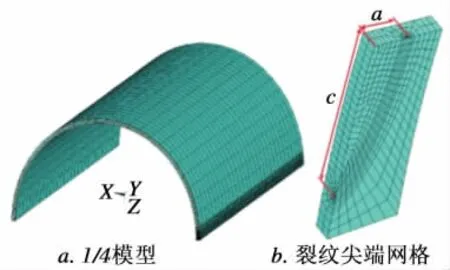

管道单元选用SOLID95,3D20节点结构的六面体实体单元,具有塑性,蠕变,膨胀,应力加强,变形量大,应变大的特点;由于协调位移函数,SOLID95单元能够很好地习惯曲线鸿沟。基于该问题的根本假设和对称性,建立了一个带圆周裂纹缺点的14管有限元模型,如图1所示。

图1 含裂纹缺陷管道有限元模型Fig.1 A finite element model of a pipe with cracks on surface

表1 管道缺陷参数与失效压力Tab.1 Pipe defect parameters and failure pressures

3.2.2 结果分析

(1)表观CTOD韧度的影响

CTOD的尺寸反映了抗裂资料的能力。CTOD值越大,裂纹顶级资料的抗裂性越好,即耐性越好。相反,耐性更差。图2显示了CTOD延性损坏压力的影响。可以看出,管材的极限拉伸应变与CTOD耐性的增加大致呈线性关系,证实材料具有杰出的耐性和杰出的抗裂性;管道的损坏压力逐渐增加。 CTOD耐性也不同,表明在拉伸载荷作用下,材料耐性好,抗变形能力更强。与脆性材料比较,塑料柜在损坏前会有较长的塑性变形阶段。因而,管道的设计和施工对焊接材料和管道的强度和耐性有重要影响,与管道的承载能力相匹配。

图2 表观CTOD韧度对失效压力的影响曲线Fig.2 Effect of apparent CTOD toughness on failure pressure

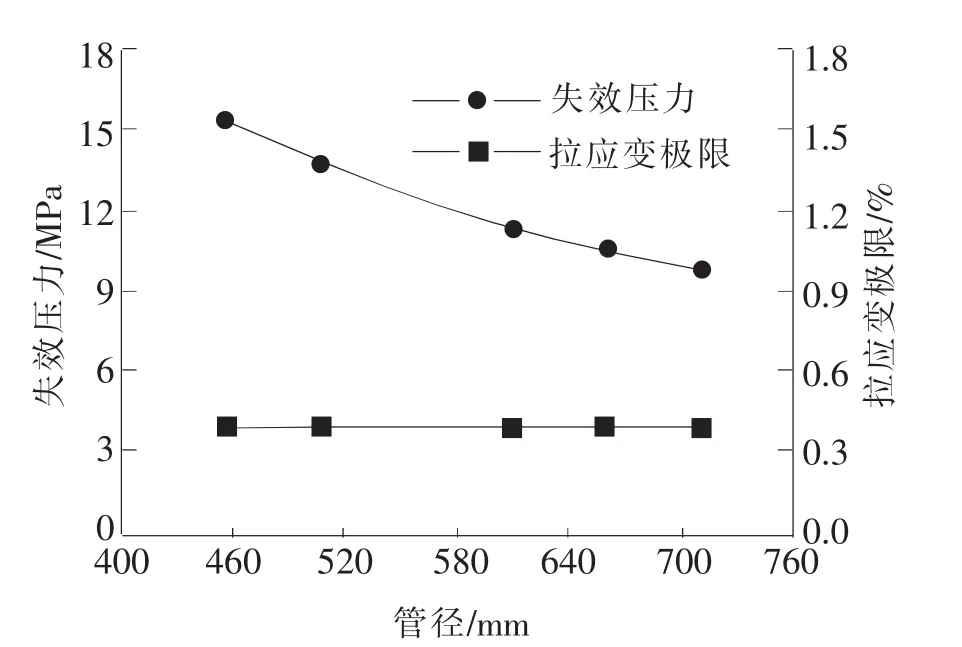

图3 管径对失效压力的影响曲线Fig.3 Effect of pipe diameter on failure pressure

(2)管径的影响

从图3中能够看出,当管径逐步增大时,直径与厚度的比值也逐步增大,管道破坏压力逐步下降。

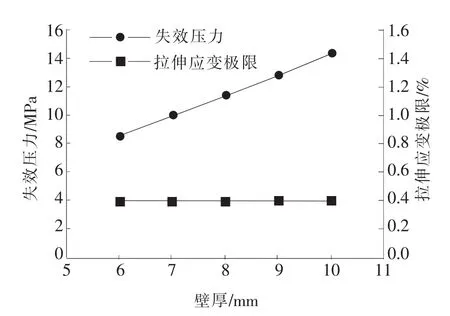

(3)壁厚的影响

拉伸应变极限与缺陷的纵横比和深度比有关,拉伸应变极限随壁厚而改变,而其他参数不变。图4显现了壁厚对失效压力的影响。从图中可以看出,当壁厚增加时,环中缺陷的长度和深度按份额增加,管道的失效压力也近似线性增加。

图4 壁厚对失效压力的影响曲线Fig.4 Effect of pipe thickness on failure pressures

(4)缺陷长度的影响

图5 缺陷长度对失效压力的影响曲线Fig.5 Effect of crack length on failure pressures

图5 显示缺陷长度对破坏压力的影响。从图中能够看出,随着缺陷长度的增加,拉伸应变极限和管道损坏压力逐步降低。应变降低极限逐步减小。管道失效曲线有一个重要的转折点。当纵横比小于4时,失效压力变化较小。当纵横比大于4时,失效压力下降变得越来越快。能够看出,经过一定长度的周向裂纹缺陷后,管道承载能力的衰减明显。 因此,应严格控制焊接施工的质量,避免发生裂缝,特别是长裂缝的发生。

4 结语

当前我国复合管缺陷的修复具有非常宽广的使用前景。相关技术标准,相应的施工技能研究,配套施工设备研究,相应的剖析办法和模仿技能仍处于发展阶段。 期望随着对管状缺陷修复的需求不断增加,我们可以进一步开发复合修复技术,丰富管道修正技术的种类,进步管道修复技术水平。