基于模具钢基体的Ni-Co合金镀层的性能研究

(内江职业技术学院 智能制造系,四川 内江641000)

0 前言

Ni-Co合金镀层具有优良的综合性能,有望替代硬铬镀层,在仪器仪表、电子产品和冶炼装备上有重要的应用价值[1-2]。随着现代工业发展对材料的性能提出更高要求,Ni-Co合金镀层越来越受到重视。

Cr12Mo V钢作为一种优质模具钢,被广泛用于模具制造[3]。近年来,随着零件质量要求的不断提高,对模具材料的性能提出了更高要求。因此,有必要通过表面强化来进一步提高Cr12Mo V钢的性能。本研究采用电沉积Ni-Co合金镀层的方法对Cr 12Mo V钢进行表面强化,进一步提高Cr 12Mo V钢的硬度和耐磨性。

1 实验

1.1 实验材料

基体为模具钢(Cr12Mo V钢),将其切割成尺寸为55 mm×30 mm×2 mm的试样。预处理工艺流程为:打→—磨→—→—抛光除油清→—洗酸→—洗清→—洗干燥。阳极为高纯镍板,先进行除油处理,再用蒸馏水冲洗干净后装入阳极袋中。阳极表面积为基体表面积的两倍。

1.2 实验方法

采用改进的瓦特型镀液,其组成为:NiSO4·6 H2O 250 g/L,CoSO4·7 H2O 30 g/L,NiCl2·6H2O 15 g/L,H3BO340 g/L,NaC7H9NSO51 g/L,NaC12H25SO40.2 g/L。电沉积Ni-Co合金镀层时,用磁力搅拌器恒转速(350 r/min)搅拌镀液,镀液pH值控制在4.0,镀液温度控制在50℃。选用直流稳压电源,设置恒流模式,电流密度为1~5 A/dm2。

Ni-Co合金镀层的厚度约为35μm,为了便于测试分析,将合金镀层裁剪成多个试样。用Hitachi S-4800型场发射扫描电子显微镜观察试样的表面形貌,用X射线能谱仪分析试样的成分。

用HXD-1000型维氏硬度计测试试样的硬度,施加载荷为100 g,保载时间为15 s。每个试样上选取5个点进行测试,结果取平均值。

在室温、无润滑的条件下,用往复式摩擦磨损试验机测试试样的耐磨性,施加载荷为5 N,往复行程为40 mm,时间为300 s。

2 结果与讨论

2.1 合金镀层的成分

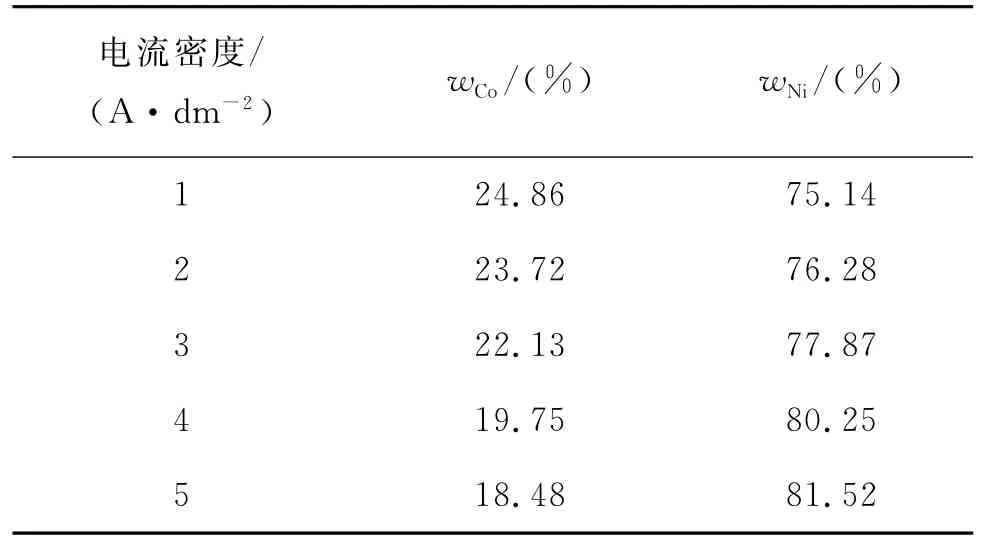

表1为不同电流密度下所得Ni-Co合金镀层的成分。由表1可知:电流密度对Ni-Co合金镀层中Ni、Co的质量分数有较大的影响。随着电流密度的增大,Co的质量分数降低,而Ni的质量分数升高。当电流密度为1 A/dm2时,Co的质量分数最高为24.86%,Ni的质量分数最低为75.14%。当电流密度为5 A/dm2时,Co的质量分数最低为18.48%,Ni的质量分数最高为81.52%。

表1 不同电流密度下所得Ni-Co合金镀层的成分

Co的质量分数随电流密度的增大而降低的主要原因是:(1)Co沉积受扩散控制,阴极极化对Co沉积影响较大[4]。当电流密度较小时,阴极极化较低,阴极面周围被消耗的Co2+通过扩散得以及时补充,有利于Co沉积,因而合金镀层中Co的质量分数较高。随着电流密度的增大,阴极极化增大的同时也消耗了很多Co2+,阴极面周围Co2+的质量浓度下降,通过扩散来不及补充,导致浓差极化加剧,不利于Co沉积,因而合金镀层中Co的质量分数降低。(2)随着电流密度的增大,析氢量增多导致Ni-Co共沉积时的阴极电流效率降低,Co的分电流效率随之降低,Co的沉积速率比Ni的沉积速率慢[5],从而导致Co的质量分数降低。

2.2 合金镀层的表面形貌

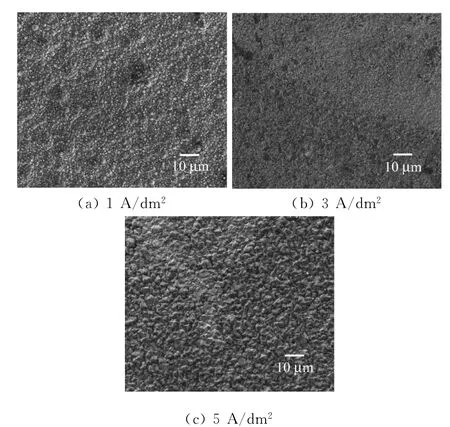

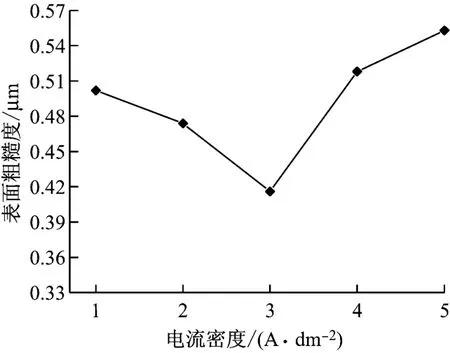

图1为不同电流密度下所得Ni-Co合金镀层的表面形貌。图2为不同电流密度下所得Ni-Co合金镀层的表面粗糙度。由图1和图2可知:当电流密度为1 A/dm2时,合金镀层较平整致密,表面粗糙度约为0.5μm。随着电流密度的增大,合金镀层的平整度和致密度均提高。当电流密度达到3 A/dm2时,合金镀层的表面形貌最好,表面粗糙度为0.4 μm左右。这是由于电流密度增大使阴极过电位提高,较高的阴极过电位促使晶核的形成速率比生长速率快,从而使晶粒细化、组织致密。但当电流密度超过3 A/dm2时,合金镀层的平整度和致密度均降低,表面变得粗糙,晶粒粗化。随着电流密度从3 A/dm2增至5 A/dm2,合金镀层由细小颗粒状形貌转变成锥状形貌,平整度和致密度都明显降低。这是由于电流密度过高导致浓差极化加剧,析氢量增多造成针孔等缺陷。同时,阴极面周围镀液的pH值升高,容易形成金属氢氧化物夹杂在合金镀层中[6],从而使合金镀层的致密度降低。

图1 不同电流密度下所得Ni-Co合金镀层的表面形貌

合金镀层的表面形貌除了受电沉积工艺条件的影响外,还受其自身成分的影响。Ni-Co共沉积属于异常共沉积,共沉积时会形成以Co为溶质原子、Ni为溶剂原子的置换型固溶体。由于Ni和Co的原子半径不等,所以Co作为溶质原子进入Ni晶格的间隙中会引起晶格畸变[7]。Ni-Co合金镀层中Co的质量分数对置换型固溶体的形成和生长有一定影响,Co的质量分数越高,越容易形成以Co为溶质原子、Ni为溶剂原子的置换型固溶体。置换型固溶体的生长容易引起晶格畸变,随之产生大量的位错、空位等缺陷,使晶界数量增多,将大尺寸晶粒割裂成多个小尺寸晶粒,从而起到细化晶粒、提高合金镀层平整度和致密度的作用。

图2 不同电流密度下所得Ni-Co合金镀层的表面粗糙度

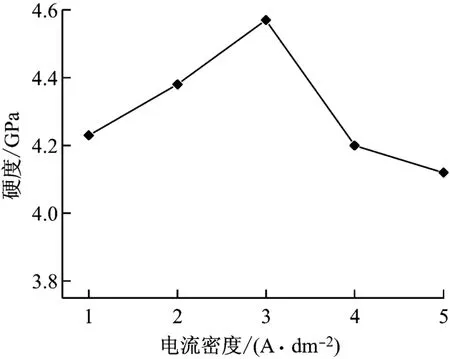

2.3 合金镀层的硬度

图3为不同电流密度下所得Ni-Co合金镀层的硬度。由图3可知:当电流密度从1 A/dm2增大到3 A/dm2时,合金镀层的硬度从4.23 GPa增大到4.57 GPa。这是由于电流密度增大使晶粒细化,合金镀层的平整度和致密度都提高,加之Co的质量分数较高,能起到很好的固溶强化作用,所以合金镀层的硬度增大。当电流密度达到3 A/dm2时,合金镀层的硬度最高。但当电流密度超过3 A/dm2时,由于合金镀层的平整度和致密度都降低,加之Co的质量分数较低,导致合金镀层的硬度降低。

图3 不同电流密度下所得Ni-Co合金镀层的硬度

2.4 合金镀层的耐磨性

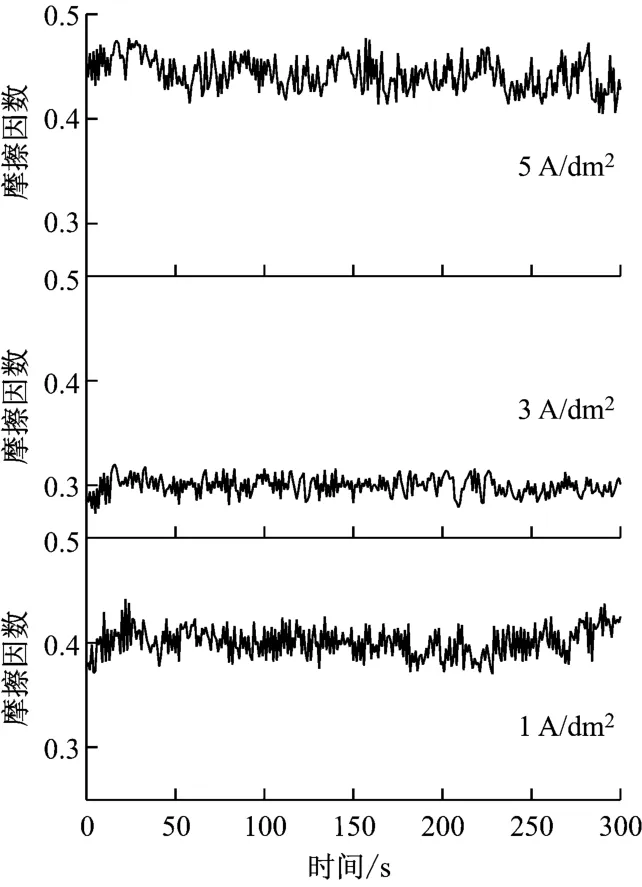

图4为Ni-Co合金镀层的摩擦因数随时间的变化曲线。由图4可知:随着时间的延长,合金镀层的摩擦因数都在一定范围内波动。相比之下,电流密度为3 A/dm2时所得合金镀层的摩擦因数波动幅度较小,摩擦因数随时间的变化曲线较平滑。

图4 Ni-Co合金镀层的摩擦因数随时间的变化曲线

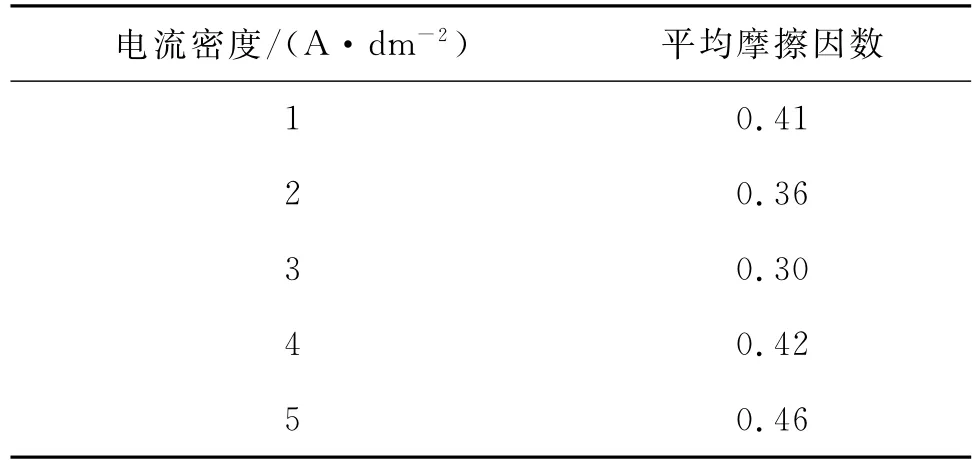

表2为不同电流密度下所得Ni-Co合金镀层的平均摩擦因数。由表2可知:电流密度对合金镀层的平均摩擦因数有一定的影响。随着电流密度的增大,合金镀层的平均摩擦因数先降低后升高;当电流密度达到3 A/dm2时,合金镀层的平均摩擦因数最低(为0.30),说明其具有良好的耐磨性。

表2 不同电流密度下所得Ni-Co合金镀层的平均摩擦因数

3 结论

(1)电流密度对Ni-Co合金镀层的成分、表面形貌、硬度和耐磨性有一定的影响。

(2)随着电流密度的增大,Co的质量分数由24.86%降至18.48%;合金镀层由细小颗粒状形貌转变成锥状形貌,表面粗糙度先降低后升高;合金镀层的硬度先增大后减小,平均摩擦因数先降低后升高。

(3)当电流密度达到3 A/dm2时,Ni-Co合金镀层晶粒细化、组织致密,表面粗糙度约为0.3μm,硬度达到4.57 GPa,平均摩擦因数为0.3,具有良好的耐磨性。