双腐蚀缺陷海底管道临界失效压力

, , , , 建星,

(1. 天津大学 水利工程仿真与安全国家重点实验室, 天津 300350;2. 上海交通大学 高新船舶与深海开发装备协同创新中心, 上海 200240;3. 中海石油深海开发有限公司, 广东 深圳 518000)

0 引 言

海底管道是海洋油气资源运输的重要载体。在复杂的海洋环境中,管道外表面与海水或海底土壤等电解质溶液易产生化学反应。若管道的金属外表面因失去电子而形成局部腐蚀缺陷,管道的强度将会降低,管道发生强度破坏的风险增大。一旦发生油气泄漏事故,就会严重污染当地海洋环境,同时也会因停产检修造成严重的经济损失。因此,研究管道腐蚀缺陷问题具有十分重要的意义。

对于含单腐蚀缺陷海底管道的剩余强度,当前几个被广泛使用的腐蚀缺陷管道评价规范如:ASME B31G(修订版)[1]、BS 7910[2]方法等,都给出了较完备的分析和评估方法。然而,国内外对于含多个腐蚀缺陷的管道剩余强度研究起步较晚,在目前主要使用的评估规范中,只有DNV-RP-F101[3]对其有所涉及,但分析结果非常保守。在实际工况下海底管道往往会产生多个腐蚀缺陷,特别是相邻2个腐蚀缺陷之间的相互作用会使管道的强度进一步降低。因此,在对含有单个腐蚀缺陷管道的强度进行分析的基础上,进一步对含多个腐蚀缺陷管道的临界失效压力进行研究具有一定工程价值。

基于实际工程考虑,国内外学者对含有双腐蚀缺陷的管道进行了相关研究。COULSEN等[4]对双腐蚀缺陷之间作用机理进行研究,建立双点腐蚀缺陷的相互作用准则。张日向等[5]通过对不同径向夹角和不同轴线间距的2个腐蚀缺陷进行分析,计算腐蚀缺陷内压管道的应力集中系数,拟合表征双腐蚀缺陷间相互作用的“极限影响距离”公式。崔铭伟等[6]评估交叉双腐蚀缺陷管道的剩余强度,研究环向间距、轴向间距对交叉双腐蚀缺陷管道剩余强度的影响。

由于双腐蚀缺陷管道剩余强度分析变量众多,包含管道材质、椭圆度、腐蚀缺陷形状等一系列敏感性因素,现有研究往往只能针对其中的一部分要素进行分析,结论具有一定的局限性,因此继续开展含双腐蚀缺陷管道临界失效压力的分析很有必要。本文将单腐蚀缺陷管道的相关理论与双腐蚀缺陷管道的数值分析相结合,研究轴向间距、环向间距对双腐蚀缺陷管道剩余强度的影响。基于此,建立含双腐蚀缺陷管道临界失效压力与单腐蚀缺陷管道临界失效压力之间的关系,并根据规范中单腐蚀缺陷管道临界失效压力的计算公式,推导出含双腐蚀缺陷管道的临界失效压力表达式,由此简化含双腐蚀缺陷管道临界失效压力的计算方法。

1 腐蚀缺陷管道相关理论

1.1 失效判别准则

本文采用基于塑性极限状态的失效准则。当管道腐蚀区的环向Mises应力值达到材料的抗拉强度时,管道发生塑性失效。在三维应力空间里,von Mises应力的计算公式为

(1)

式中:σ1、σ2、σ3分别指第1、2、3主应力。

根据深海油气管道的特点,对模型进行如下假设:(1)管线材料具有塑性应力-应变状态,同时兼具材料非线性和几何非线性;(2)只考虑内压载荷对内管壁的作用,忽略周围环境对外管壁的作用。

1.2 腐蚀缺陷管道相关规范

当前含腐蚀缺陷的海底管道的工程评估规范主要包括:ASME B31G标准、修正的ASME B31G标准和DNV-RP-F101标准。前2种规范因为制定年限较早,主要针对低强度等级的管道,在现今普遍使用高强度管道材料的背景下,评估结果误差较大;而DNV规范数据库新、适用范围广、保守程度低,可用于中高强度等级管道(可达到X80),更适合于现代高强度大口径管道的安全评价[7]。

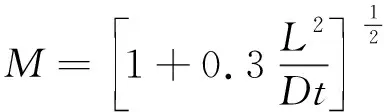

1.2.1 ASME B31G标准

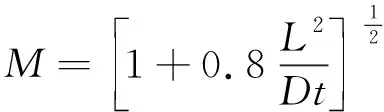

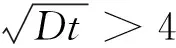

在ASME B31G标准中临界失效压力计算如下:

式(2)~式(4)中:D为管道外径;t为管道壁厚;L为腐蚀缺陷轴向长度;d为腐蚀缺陷深度;σy为屈服强度;M为Folias膨胀系数。

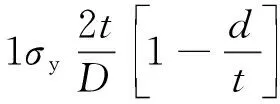

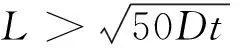

1.2.2 修正的ASME-B31G标准

在实际应用中发现,ASME B31G过于保守,会造成管道不必要的更换。美国燃气协会通过多个具有不同形状缺陷的管道试验,对ASME B31G标准中临界失效压力计算进行的修正[8]为

(5)

(6)

1.2.3 DNV-RP-F101标准

在仅受内压作用时,单腐蚀缺陷管道失效应力为

(8)

式(8)中:σu为管材的极限抗拉强度,MPa。

在含多腐蚀缺陷管道中的各重叠缺陷可组成1个复合缺陷,组合的长度作为计算长度,所有缺陷深度最大值作为计算深度。对于相邻但不重叠的N个缺陷,其所能构成的所有组合的组合长度总长度Lnm表达公式为

(n,m=1,2,…,N)(10)

式中:Si为形成相互作用缺陷群体部分的相邻缺陷之间的纵向间距。组合缺陷的有效深度dnm为

(n,m=1,2,…,N)(11)

同样用式(1)~式(8)计算不同组合缺陷管道的临界失效压力(p1,p2,…,pN),并找出最小值pnm,则该管道的失效压力为

Pcorro=min(p1,p2,…,pN,pnm)(12)

从整个计算过程可以看出:尽管该计算方式理论可行,但在实际应用时受约束较多,计算量大且复杂,可行性不高[9]。

2 双腐蚀缺陷管道的有限元模型建立和验证

2.1 模型建立

本文采用非线性有限元软件Abaqus建立模型进行分析,腐蚀缺陷管道模型长Lc=5 000 mm,外径D=500 mm,壁厚t=10 mm。模型采用API-5L-X60钢材,钢材主要参数如表1所示。

表1 X60钢材主要参数

图1 X60管材塑性变形时期应力-应变示例

采用Romberg-Osgood[10]方程建立本构关系,以模拟海底管线的非线性特征和管道屈服后的硬化性能。方程的基本形式为

式中:ε为应变;σ为应力;E为弹性模量;K为强度系数;n为应变硬化指数;K和n依材料属性而定,与材料硬化有关。根据表1的参数可以得到X60管材的应力-应变曲线,如图1所示。

两点腐蚀的腐蚀缺陷形状保持一致,以腐蚀缺陷区域轴向方向相邻边缘之间的距离S作为腐蚀缺陷的轴向间距,腐蚀缺陷区域环向方向相邻边缘之间环向夹角θ作为腐蚀缺陷的环向间距。腐蚀缺陷相对位置如图2所示。

根据模型的对称情况,对于轴向双腐蚀缺陷模型和环向双腐蚀缺陷模型,使用1/2模型分析,以减少计算量,轴向/环向双腐蚀缺陷模型则采用整管模型。

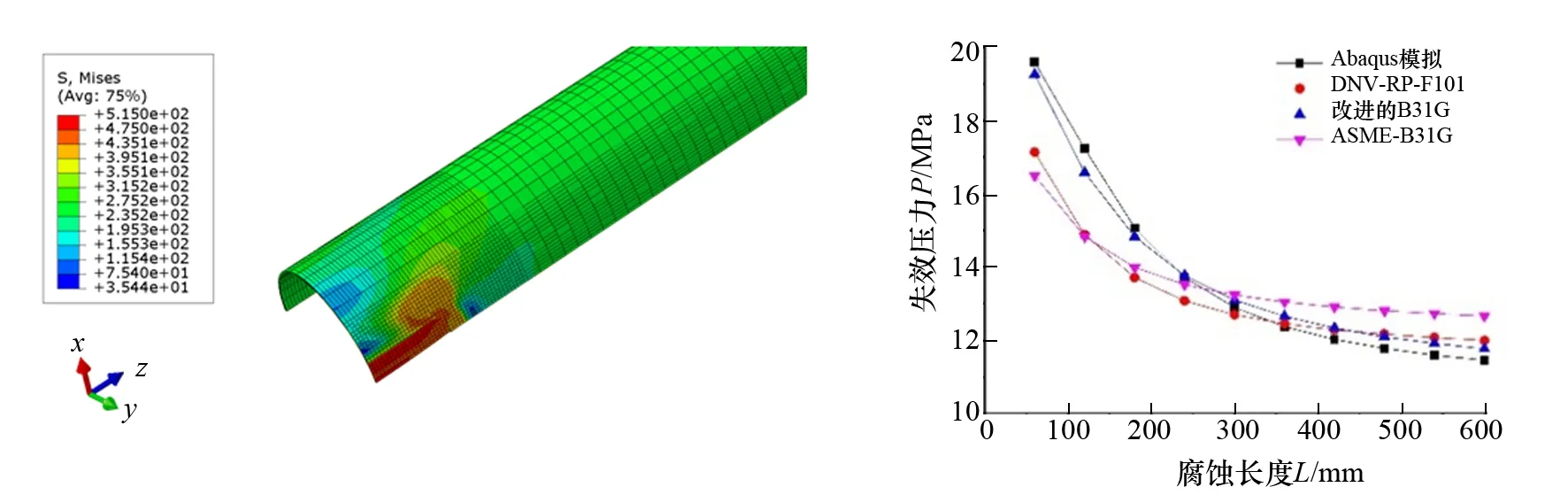

模型采用C3D8I进行建模,并在腐蚀缺陷区域进行网格加密,如图3所示。在管道两端设置固端边界条件。在管道内壁施加内压,采用general方法对模型进行加载。

图2 腐蚀缺陷相对位置 图3 腐蚀缺陷处网格加密

2.2 模型验证

考虑到当前没有规范能提出精确的双腐蚀缺陷管道临界失效压力的计算公式,为验证模型的正确性,本文认为单腐蚀缺陷是双腐蚀缺陷的一种特殊形式,采用相同的建模方式,将2个腐蚀缺陷重合,建立腐蚀缺陷深度d=5 mm,环向腐蚀缺陷夹角θc的不同腐蚀缺陷长度的单腐蚀缺陷管道模型如图4所示。在管道内壁加载压力,将数值模拟计算出的管道临界失效压力与各规范计算结果进行对比。

图5描述单腐蚀缺陷管道腐蚀临界失效压力随腐蚀缺陷长度的变化情况。从图中可以看出:管道临界失效压力随腐蚀缺陷长度的增大而减小,且变化速率随腐蚀缺陷长度增大而逐渐降低。根据Abaqus模拟结果绘制的回归曲线与根据3种规范计算出来的结果绘制的曲线基本一致,与最新制定的DNV规范契合度最高,证明了模型的正确性。

图4 单腐蚀缺陷管道失效Mises应力云图 图5 有限元模拟结果与规范比较

图6 轴向双腐蚀缺陷临界失效压力随环向间距变化

3 腐蚀缺陷参数敏感性分析

3.1 环向双腐蚀缺陷管道的临界失效压力分析

环向双腐蚀缺陷管道分析通过有限元模拟计算双腐蚀缺陷不同环向夹角对应的管道临界失效压力。为便于分析,对θ进行无量纲化处理,取θ/π的比值分别为1/30、1/20、1/15、1/12、1/10、3/20、1/4。得到计算结果如图6所示。图中直线为腐蚀缺陷形状相同的单腐蚀缺陷管道的临界失效压力。

由图6可知,在不同腐蚀缺陷深度下的环向双腐蚀缺陷管道的临界失效压力几乎不随环向夹角θ的增大而变化。双腐蚀缺陷管道的临界失效压力较低于同一腐蚀缺陷形状下的单腐蚀缺陷管道,随着腐蚀缺陷深度的逐渐加大,差值也逐渐增大,但在腐蚀缺陷深度最大时仍小于1.5%。对于环向双腐蚀缺陷管道,可将其近似为同一腐蚀缺陷形状的单腐蚀缺陷管道进行处理。

3.2 轴向双腐蚀缺陷管道的临界失效压力分析

3.2.1 轴向双腐蚀缺陷管道的临界失效压力敏感性分析

图7和图8为轴向腐蚀缺陷管道外表面轴向方向上的Mises应力分布。图7为腐蚀缺陷之间完好管壁表面应力分布,图8为腐蚀缺陷区域内的外表面上应力分布。从图中可以看出:当腐蚀缺陷间距较近时,腐蚀缺陷之间的相互作用会影响表面Mises应力的分布,此时Mises应力最大值出现在2个腐蚀缺陷之间的无腐蚀缺陷管壁处;而当腐蚀缺陷间距较远时,腐蚀缺陷的相互影响会随着腐蚀缺陷间距的增大而逐渐消失,此时最大应力出现在腐蚀缺陷表面。

图7 缺陷区域间的完好管壁表面Mises应力分布 图8 缺陷区域表面Mises应力分布

图9 临界失效压力随腐蚀缺陷轴向间距变化

从图8可以看出,当腐蚀缺陷间距S很小(50 mm)时,腐蚀缺陷相互靠近一侧的Mises应力远大于另一侧。随着腐蚀缺陷间距S逐渐加大(500 mm),这种影响也会随之减弱。

为进一步探讨管道的临界失效压力随轴向腐蚀缺陷间距S的变化规律,需计算不同轴向腐蚀缺陷间距管道的临界失效压力。首先对轴向腐蚀缺陷间距进行无量纲化处理,取腐蚀缺陷间距与腐蚀缺陷长度S/L的最小值为1,并逐渐增大。最后确定比值取1、2、3、4、5、6、8、10,并设计对照组,取腐蚀缺陷深度为25%、50%、75%。验证在不同腐蚀缺陷深度下表现出来的管道临界失效压力随轴向腐蚀间距变化的规律是否一致。计算得到在不同腐蚀缺陷深度条件下、不同轴向腐蚀缺陷间距取值下管道的临界失效压力值,结果如图9所示。

在图9中,3条折线分别表示不同深度下轴向双腐蚀缺陷管道临界失效压力随S的变化情况。不同深度下管道所能承载的临界失效压力都随S的增加而降低,最终趋于平缓,说明当管道上的双腐蚀缺陷轴向间距增大到一定范围时,腐蚀缺陷间的影响作用可以忽略不计。

将其与单腐蚀缺陷管道的临界失效压力相对比,发现不同深度下轴向双腐蚀缺陷管道的临界失效压力的上限接近相同腐蚀缺陷宽度和深度、双倍腐蚀缺陷长度形状的单腐蚀缺陷管道的临界失效压力;下限接近相同腐蚀缺陷长度、宽度、深度的单腐蚀管道的临界失效压力。

3.2.2 轴向双腐蚀缺陷管道的临界失效压力拟合

本文在已知单腐蚀缺陷管道的临界失效压力的基础上,采用赋予权重的方法来计算轴向双腐蚀缺陷管道的临界失效压力。

对于轴向双腐蚀缺陷管道,自变量有腐蚀缺陷间距S,腐蚀缺陷轴向长度L,腐蚀缺陷深度d等,其中L、d属于单腐蚀缺陷管道计算公式的自变量,轴向双腐蚀缺陷管道计算公式中的自变量仅有S。对于不同腐蚀缺陷间距的轴向双腐蚀缺陷管道的临界失效压力计算,可给第3.2.1节提到的腐蚀缺陷形状相同的单腐蚀缺陷管道和双倍腐蚀缺陷长度的单腐蚀缺陷管道的临界失效压力赋予1个关于腐蚀缺陷轴向间距的权重,拟合双腐蚀缺陷管道临界失效压力的表达式为

Pcorro2=f1(S)·Pca+f2(S)·Pcb(14)

式中:Pcorro2为轴向双腐蚀缺陷管道的临界失效压力;Pca为腐蚀缺陷形状相同的单腐蚀缺陷管道对应的临界失效压力;Pcb为双倍腐蚀缺陷长度时对应的临界失效压力;f1(S)和f2(S)为各自对应的无量纲权重函数。

式(14)中:Pca和Pcb的计算方式采用ZHU 等[11]推导的完好管道的临界失效压力

建设项目水资源论证报告书编制技术问题的思考……………………………………………… 何宏谋,邓春蕾(3.33)

σu(15)

根据相应管道材料API-5L-X60的幂次强化模型中强化指数n的数值化简,求得Pca、Pcb的表达式为

式(16)和式(17)中:f为关于腐蚀缺陷深度d、腐蚀缺陷长度L的无量纲参数。权重函数f1(S)、f2(S)可表示为多项式形式

f1(S)=(a1S+b1)(18)

f2(S)=(a2S+b2)(19)

根据有限元模拟结果,采用麦夸特算法拟合的计算公式为

从图10有限元模拟结果与公式计算结果的对比中可以看出:二者之间的误差不超过3%,普遍在1%以下;且当腐蚀缺陷深度较低时,公式精度较高;误差随腐蚀缺陷深度的加大而逐渐增加。证明公式可适用于较浅腐蚀缺陷管道的临界失效压力计算。

3.3 轴向/环向双腐蚀缺陷管道的临界失效压力分析

对于轴向/环向相邻双腐蚀缺陷海底管道的临界失效压力分析,为更好地研究腐蚀缺陷管道临界失效压力与腐蚀缺陷的轴向间距和环向角度之间的关系,在确定腐蚀缺陷的间距时尽量与之前的分析保持一致。取轴向腐蚀缺陷间距S/L比值为1、2、3、4、5、6、8、10,环向腐蚀缺陷角度的比值取1/30、1/20、1/15、1/12、1/10、3/20、1/4,腐蚀缺陷深度为50%。结果如图11所示。

图10 轴向双腐蚀缺陷失效压力数值模拟与公式对比 图11 环向腐蚀缺陷失效压力随腐蚀间距变化

图11中各折线代表在不同环向腐蚀缺陷角度下双腐蚀缺陷管道的临界失效压力随S的变化情况,直线是相同腐蚀缺陷形状的单腐蚀缺陷管道的临界失效压力。可以看出:对不同的θ,管道的临界失效压力随S的增大而逐渐增加,最终收敛于单腐蚀缺陷管道的临界失效压力,且θ越大,收敛的速度越快。所有临界失效压力的上限是相同腐蚀缺陷形状的单腐蚀缺陷管道的临界失效压力值,下限是环向夹角为0°的临界轴向双腐蚀缺陷管道失效应力值。在实际工程中,可据此计算出复合双腐蚀缺陷管道临界失效应力的上下限,根据实际需要进行取舍。

4 总 结

本文使用Abaqus软件,采用非线性有限元方法,对各类双腐蚀缺陷管道在内压作用下的失效机理和极限承载能力进行研究,得出了以下结论。

(1) 当两点腐蚀缺陷之间间距小于一定范围时,腐蚀缺陷之间会产生相互作用,从而影响管道的失效机理和极限承载能力。因此,在分析双腐蚀缺陷管道时,不能对各腐蚀缺陷进行独立分析,而要考虑腐蚀缺陷之间的相互作用。

(2) 对于轴向双腐蚀缺陷管道:当腐蚀缺陷间距较大时,腐蚀缺陷之间的相互作用可以忽略不计,管道表面的最大应力出现在腐蚀区域内;当腐蚀缺陷间距较小时,腐蚀缺陷之间的相互作用明显,管道表面的最大应力出现在腐蚀缺陷区域中间的无腐蚀缺陷管壁处。检修管道时应根据腐蚀缺陷间距的不同,合理选择管壁处的加固处理方式。

(3) 对于环向双腐蚀缺陷管道,管道失效内压与腐蚀缺陷环向间距的联系不大,在实际工程中可以将其视作同一腐蚀缺陷形状单腐蚀缺陷管道进行处理。

(4) 对于轴向/环向相邻双腐蚀缺陷管道,可计算出其失效应力上下限,并根据实际需要进行取舍。