热浸镀铝提拉速度与镀层厚度的关系

莫继华 ,上官琪 ,肖 罡 ,陆宇衡 ,黄彩敏 ,曾建民

(1.广西大学广西有色金属及特色材料加工重点实验室,广西 南宁530004;2.广西大学资源环境与材料学院,广西 南宁530004)

热浸镀铝是在热浸镀锌技术之上发展起来的一种高效的防护镀层,热浸镀铝钢材具有比热镀锌钢材更优越的耐腐蚀及机械性能[1,2]。钢材的热浸镀铝是将经处理后的钢铁材料或制品浸入一定温度熔融铝或铝合金熔液中,保温适当时间后,在钢铁表面形成Fe-Al金属件化合物中间层,从而得到具有表面防护和表面强化相结合的高性能镀层[3-5]。因此,热浸镀铝钢被称为制造成本低且性能优越的新型复合材料[6]。

至今为止,热浸镀铝的工艺方法类型多种多样,例如:森吉米尔法、无氧化还原法、无氧化法及溶剂法等。相比之下,熔剂法热浸镀铝技术对设备等各方面的要求不高,工艺条件容易达到,生产灵活,产量可控,且适合多品种、多规格的产品生产,具有较广阔的发展前景[7]。

钢铁材料的热浸镀铝过程中,镀铝层厚度对镀件性能起至关重要的作用,是决定产品质量的重要指标[8]。而热浸镀铝层的厚度与提拉速度、凝固时间有着必然的联系[9]。因此,建立相关数学模型,研究热浸镀铝镀层与提拉工艺及镀层凝固过程之间的关系,以实现对热浸镀铝过程的控制,提高镀层质量是必要的。本文拟结合提拉过程的速度方程与镀层凝固传热方程,探讨平面试样镀铝表面层厚度随提升速度的变化及凝固过程中的温度变化的规律,并在试验的基础上对模型加以验证。

1 提拉过程数学描述

提拉过程模型示意图如图1所示。

图1 镀件提拉过程示意图

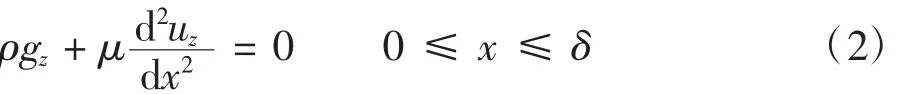

设提拉过程为稳定过程,镀液为不可压缩性流体,由Navier-Stokes方程可知[10]:

式中,μ 为镀液粘度(Pa·s);ρ为镀液密度(kg/m3);P 为压力(Pa);t为时间(s);u 为提拉速度(m/s);Fx为单位质量镀液质量力在x方向的分量(N);Fy为单位质量镀液质量力在y方向的分量(N);Fz为单位质量镀液质量力在z方向的分量(N).

假定流体为不可压缩的连续性稳定流体,平板为无穷大,则:

故根据式(1)可得,

将式(2)求积分得到

当 x= δ时,u= u0,则

式中,δ为镀层厚度(m);u0为提拉速度(m/s);g为重力加速度(N/kg)。

2 镀层的凝固传热

由于液膜厚度很小,可以考虑其在镀件平板表面为平行流动,则可通过x方向来进行分析,模型示意见图2和图3.

图2 镀层-基体示意图

图3 基体-镀层温度分布

镀件在提出镀液后,镀液在钢基体表面能较快的凝固成膜,该传热可被视为一般性换热。根据牛顿冷却定律,镀层凝固界面-空气的热流密度为:

式中,Ts为界面温度(℃);T0为环境温度(℃);h为换热系数(W/m2·℃)。

根据傅立叶定律[11],镀层凝固界面-钢基体的热流密度为:

式中,Tm为镀层温度(℃);λ为导热系数(W/m·℃);

由于镀层较薄、凝固速度较快,所以镀层热量的传导可看作钢基体释放的潜热,可知q1=q2=q3.

根据式(6)和式(7)可得:

整理得:

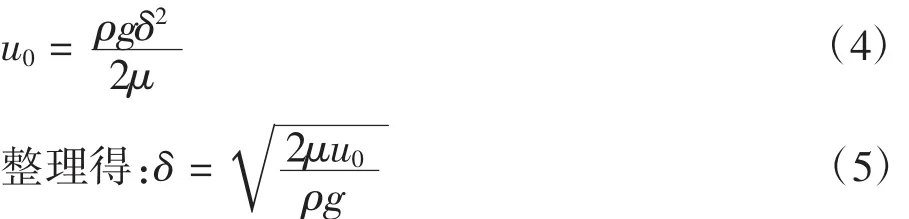

镀层在凝固过程中的结晶潜热q4为

式中,H为凝固潜热(J/kg)

镀层在凝固过程中的结晶潜热q4等于热流密度q3,于是得:

将式(11)积分并忽略δ的二次方项,

则有:

式(12)表示出了镀层厚度与凝固时间的线性关系。

3 试验验证

热浸镀纯铝验证试验使用的是3 mm厚的Q235钢板,该型号钢板的化学成分如表1所示。为了方便浸镀,将钢板切割成尺寸为3 mm×30 mm×70 mm的小试样,试样上部开φ10 mm圆孔。镀液原料使用工业用纯铝锭。

表1 Q235钢的化学成分表

试验使用LEICA金相显微镜测量镀层厚度,使用红外线测温仪记录镀层在凝固过程中的温度变化,镀层凝固过程温度变化测试系统模型如图4所示。

图4 镀层凝固过程温度变化示意图

(1)试验准备:将铝锭放入干锅中,将炉温设定至800℃,带铝锭完全溶化后,将铝液温度保持在730℃.

(2)熔体处理:称量熔体总重量的1%的熔体处理剂(六氯乙烷),用铝箔包好用钟罩将其压入铝液中进行熔体处理,熔体处理温度为730℃处理时间为10 min.

(3)试样前处理:试样前处理包括碱洗除油和酸洗除锈等工序。碱洗液为10%~15%NaOH和1%~3%Na2CO3水溶液,碱洗温度为50~80℃,时间约为10 min.酸洗液为31%工业浓盐酸,酸洗温度为20℃,酸洗时间为2 min~5 min.

(4)助镀处理:试验使用的助镀剂为 B(OH)3+NaCl水溶液,助镀温度为70~80℃,助镀时间为2 min,助镀剂烘干温度为300℃,试验使用的助镀装置见图5所示。

图5 助镀装置示意图

(5)浸镀处理:浸镀温度为690℃,浸镀时间为3 min,上提牵引速度分别为0.02 m/s、0.05 m/s、0.09 m/s、0.12 m/s和0.15 m/s,试验使用的浸镀装置见图6所示,该装置使用带有无级调速功能的电动机。

图6 浸镀装置示意图

(6)后处理:试验的后处理使用空气冷却试片。

图7是提拉速度为0.05 m/s获得的试样照片。

图7 热浸镀铝试样照片

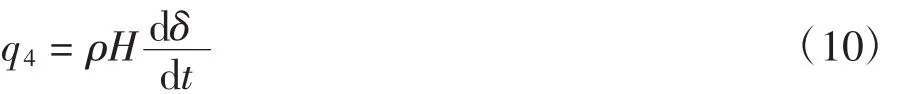

试样提出铝液后,使用红外线测温装置记录的镀层温度变化情况如图8所示。

图8 镀层冷却过程温度变化曲线

如图8所示,镀件从镀液中提出到冷却至室温的过程中,在提拉出镀液的较短时间内,镀件温度骤降,其中实测曲线在654℃附近有一小段温度几乎不变化的近水平曲线,说明该段为镀层的凝固过程。

图9为提拉速度为0.05 m/s所获得的试样金相显微照片。

图9 热浸镀铝镀层照片(OM)

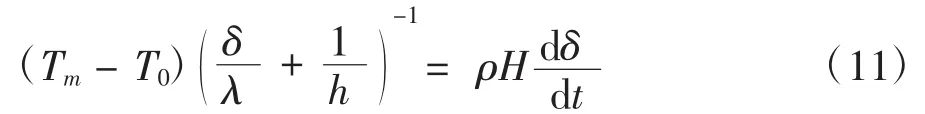

通过金相显微分析,对试样镀层厚度进行了测定,测量结果见图10所示。图中显示,当提拉速度小于0.12 m/s时,实测镀层厚度随着提拉速度的增加而变厚,模拟值与实测值变化趋势一致。值得注意的是当提拉速度大于0.12 m/s时,镀层厚度将不会像公式(5)的结果一样随着提拉速度加快而快速增加,而是趋于平稳。图10表明,在一定范围内,镀层厚度可以通过提拉速度来进行控制。

图10 镀层厚度与提拉速度之间的关系

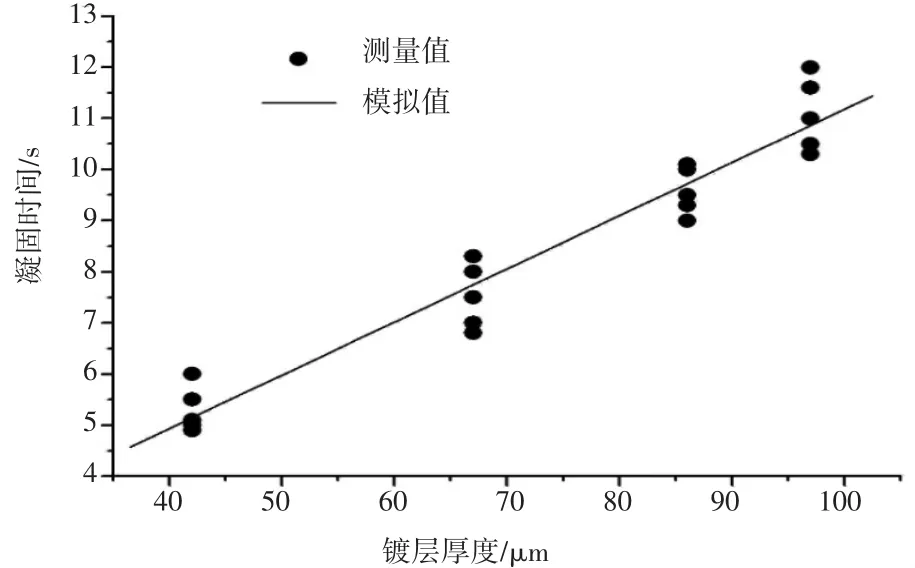

受提拉速度影响的镀层厚度,必然影响镀层的凝固时间,于是随提拉速度增快(小于0.12 m/s),镀层凝固时间增长。图11表明当镀层厚度小于100 m时,镀层凝固时间与镀层厚度之间基本成正比关系。

以提拉速度 u=0.05 m/s为例,μ =1.196 Pa·s,g=9.8 m/s2,ρ=2 700 kg/m3,H=397 400 J/kg,Tm=660℃,T0=20℃,将其代入式(5)中可得:

将δ代入式(17)中,可得镀层凝固时间为:

从计算结果可以看出,该结果与实际测量值基本吻合。

图11 镀层厚度与凝固时间之间的关系

4 结论

建立了数学模型描述了镀层厚度与提拉速度及镀层凝固时间的关系,并通过试验对数学模型进行了验证,结论如下:

(1)对于Q235钢板,提拉速度低于0.12 m/s时,镀铝层厚度与提拉速度的平方根成正比关系;提拉速度高于0.12 m/s时,镀铝层厚度趋于稳定。镀铝层厚度与提拉速度的关系如下式所示:

(2)钢板镀铝层厚度与凝固时间的关系如下式所示:

(3)验证试验结果表明,模拟计算厚度值与实测值变化趋势一致,即该数学模型符合实际情况。