螺旋输送机断裂原因分析及改进实践

唐永亮

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

螺旋输送机是一种连续的输送设备[1],与其它输送设备相比较,具有结构简单、工作可靠、易维护、制造成本低等优点。在冶金、电力、煤炭、粮食等需要输送物料的行业应用广泛。缺点是不宜输送水分高、粘性大、硬度高的大块物料,而且螺旋输送设备易磨损,属于易损备件,需定期进行更换。螺旋输送机的工作原理是通过螺旋叶片做圆周运动来推动槽体内的物料前进的过程, 物料通过皮带从进料口落入槽体, 再由螺旋叶片的推力作用,使物料从卸料端排出。

贵溪冶炼厂备料车间精矿预干燥工序螺旋输送机,主要用于向回转干燥窑内运送水分大于10%的铜精矿,是铜精矿物料预干燥系统中的“咽喉”设备。因为输送物料水分高、颗粒大、杂物多,所以在构造上不同于一般的螺旋输送设备,属于非标产品。

2 基本概况

螺旋输送机是铜精矿预干燥工艺的关键设备之一,共有2台,其处理能力为100~130t/h。其工作是由带有螺旋叶片的传动轴在一半封闭弧形槽体内旋转,使工作面的松散铜物料受到螺旋叶片法向推力的作用,其径向分力和叶片对媒体的摩擦力[2],由于物料的自重及对槽体的摩擦力和开放侧物料的作用力的共同作用缘故,在叶片法向推力的轴向分力作用下,物料沿着槽体轴向移动,铜物料的输出位置在螺旋的尾端。螺旋输送机由变频电机、联轴器、减速机、万向联轴器、支持轴承座、槽体、槽体盖板、螺旋总成、吊轴承座、水冷半环等部件组成,通过DCS控制系统的信号反馈,根据干燥回转窑的干燥处理能力对输送机进行变频调速。螺旋输送机工作过程中,是轴向运动和以心轴轴心圆的切线方向运动的合成运动,输送量的大小取决于轴向速度[3]。水冷槽体倾斜安装,与水平面呈33°,螺旋总成安装在水冷槽体内,螺旋轴通过吊轴承座悬挂于水冷槽体盖板上。驱动装置水平安装,通过万向联轴器传递动能。设备结构示意图见图1。

1、电机;2、联轴器;3、减速机;4、万向联轴器;5、支撑轴承座;6、螺旋总成;7、槽体;8、吊轴承座;9、盖板

2.1 螺旋槽体

螺旋输送机槽体是为螺旋输送铜物料的一种容器,总长5.35m,呈U形水冷式结构,由14mm的钢板卷制焊接而成。分内外两层,全密封焊接,内外层用筋板焊接相连,间距为90mm,内外夹层用于储存冷却水。为了便于铜精矿的输送,螺旋运输机槽体倾斜安装,与水平面成33°斜角。槽体大部分安装在热风炉内,为了降低炉内高温环境对槽体钢板的影响,槽体通过循环水冷却方式,保证槽体在高温环境下钢结构的性能完整。槽体尾端半圆形支撑座,用于支撑螺旋轴尾部锥轴。

2.2 螺旋总成

螺旋总成由连接轴、螺旋叶片、螺旋叶片轴、吊轴承座组成。螺旋直径800mm,叶片厚度20mm,螺旋总长3479mm。为了降低螺旋总成的重量,连接轴与螺旋叶片轴选用厚壁钢管制作,轴与轴以及轴与联轴器装配处则采用实心轴。螺旋装配时,连接轴与螺旋叶片轴采用过渡配合,为了防止螺旋叶片轴在运行过程中松脱,在两轴的装配处加装三个不同方向定位销加以固定。整个螺旋轴通过安装在连接轴上的两个吊轴承座悬挂于槽体盖板上。螺旋叶片表面堆焊硬质合金,并在负荷段加焊耐磨层,耐磨层采用碳化钨焊条堆焊,增加螺旋叶片的耐磨性。

2.3 驱动装置

驱动装置由变频电机、减速机和联轴器组成。螺旋输送机采用的变频电机驱动能满足车间生产中不同工况下的频繁调速,又因其具有软启动功能,能有效改善输送机螺旋启动时的摩擦损伤。因螺旋与驱动装置存在一定的夹角,万向联轴器利用其机构的特性,能够使输入输出轴不在同一轴线上运转,并能够可靠传递转矩和运动。

3 螺旋输送机数据统计

3.1 螺旋输送机螺旋预防检修率

螺旋输送机螺旋预防检修率见表1。

表1 螺旋输送机2014年-2018年9月预防检修率

3.2 螺旋使用情况

螺旋使用情况见表2。

表2 螺旋输送机2014年-2018年9月螺旋使用量

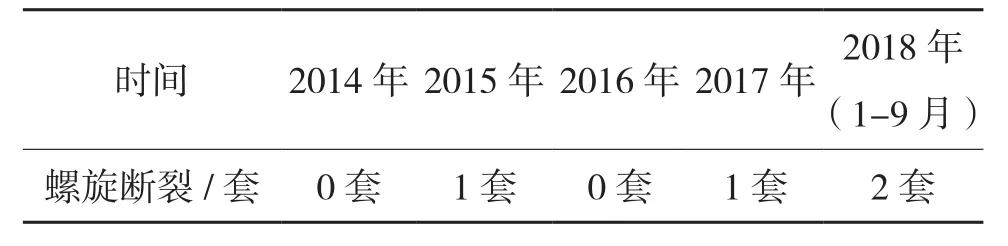

3.3 螺旋断裂情况统计

螺旋断裂情况统计见表3。

表3 螺旋输送机2014年-2018年9月螺旋断裂量

3.4 螺旋断裂前的电流运行趋势图

螺旋输送机断裂后,通过对DCS控制系统运行电流历史曲线分析,螺旋输送机在断裂前运行电流不正常,异常波动。正常运行过程中,螺旋输送机的运行电流在22~27A中间波动。但螺旋断裂前的电流波动最大近10A,从电流的运行异常分析出,此时的螺旋已经处于非正常运行状况,螺旋有可能发生损伤。图2是螺旋断裂前90s内的电流趋势图。

图2 螺旋输送机运行电流趋势图

3.4 螺旋叶片的磨损的影响

螺旋输送机的螺旋叶片宽度为160mm,厚度16mm。在运行过程中非常容易磨损,特别是在输送水分含量低,物料偏干燥的情况下,磨损加剧。通过不断的生产实践,为了提高螺旋叶片的耐磨性能,加工过程中对螺旋叶片进行了改进。制造过程中,在螺旋叶片的边缘上进行电弧耐磨堆焊的加工方法,能够在短时间内更快地改变叶片表面的化学成分和结构,使得其耐磨性能更好[4]。螺旋叶片堆焊耐磨层能有效减缓叶片的磨损速度,但仍然不能避免叶片磨损给运输机造成的负荷增加影响。螺旋叶片不断磨损,槽体内积矿不断增加,螺旋的推力相应减少,输送能力呈逐渐下降趋势。

4 螺旋输送机断裂原因分析

4.1 螺旋轴的制造加工缺陷

螺旋轴焊接要求不达标,会降低螺旋轴的负载能力。通过对螺旋断裂的情况分析发现,螺旋断裂处多位于螺旋连接轴与螺旋叶片轴的配合处(见图3)。螺旋连接轴两端装配位置是实心轴,中间空心轴,空心轴钢管壁厚16mm。实心轴与空心轴采用过渡配合,在配合端面打坡口焊接。根据设计要求,端面焊接深度应该达到管壁厚度的2/3,因此,焊接深度应该达到10mm左右。通过对断裂螺旋断裂面的测量,两轴端面焊接深度约7mm,低于管壁的2/3厚度,焊接深度较浅,降低了螺旋轴的扭转强度。

图3 螺旋轴断裂处图

4.2 槽体积矿对螺旋的影响

螺旋输送机槽体与螺旋叶片存在15mm的间隙,并且随着螺旋叶片的磨损间隙越来越大,由于输送的物料含水量高于10%,铜精矿落入槽体后受重力和螺旋叶片的挤压,湿度大的铜物料就会堆积填满空隙。堆积的铜精矿在高温环境下变成硬结块,使位于半环处的螺旋自由端抬高,导致螺旋运行负荷增大。

4.3 安装时的中心误差

由于螺旋总成长3479mm,且处于悬空状态,头部通过联轴器与支撑轴承座连接,中间两吊轴承座悬挂于槽体盖板上,尾部半环支撑。因其工作范围位于螺旋中后部,驱动侧位于螺旋轴的头部,因此,螺旋尾部在槽体半环处的支撑高度尤其重要。吊轴承座、半环、支撑轴承座的中心线应在同一水平线上。因其输送距离长,通过联轴器刚性连接的螺旋轴同轴度很难保证,经常会因为槽体的积矿的影响,使同轴度发生变化,在运转时会产生额外的弯矩、剪力[5]。

4.4 物料中杂物量多

螺旋运输机运送的铜精矿原料矿种复杂,有地方矿、进口矿、渣精矿等。不同矿种的水分含量不同,对螺旋的磨损也不同。各种矿物中的杂物对螺旋的正常运行造成很大影响。如包装用的编制袋,硬度高的大块杂物以及铁质杂物。编织袋会缠绕在螺旋的半环上(见图4),当缠绕量过多时就会破坏整个螺旋的中心,造成螺旋运行受阻,运行电流增大。大块杂物和铁质杂物落入槽体内则容易造成螺旋卡死或者螺旋断裂。

4.5 送料端料量过大超出螺旋输送能力

螺旋运行过程中,皮带输送量过大时,大量的物料注入螺旋输送机槽体内, 没有考虑螺旋叶片轴能够承受的最大压力, 一旦加入的物料非常多超出螺旋叶片轴所能承受的最大压力就会使电机超负荷运行[6],最终导致停机或螺旋轴变形弯曲现象。但日常的生产过程中,由于螺旋输送的物料品种差异性大,水分的含量也不尽相同,各物料中所混入的杂物大块或多或少,所以经常会存在料量控制不均匀的现象。

图4 螺旋轴半环处编织袋缠绕图

5 改进措施及建议

针对存在的问题,车间从以下几方面进行了尝试改进:

(1)加大对螺旋输送机进口端铜精矿的除杂清理工作,减少杂物或大块对螺旋的损伤。具体措施是在螺旋输送机前道工序的皮带上安装犁式卸料器和电磁铁,通过犁式卸料器阻断精矿大块的流入,电磁铁能有效吸附铜物料中的铁质杂物。

(2)加强备品备件的质量检验。及时与螺旋制造厂家沟通,督促严格按照设计要求焊接加工。并且对螺旋在使用过程中容易磨损的现象提出改进意见,厂家在螺旋的中后段叶片上增加耐磨层,改进耐磨材质,简化耐磨层分布结构,通过优化耐磨层堆焊的工艺、堆焊的材料和堆焊的实施步骤等方面,进一步提高螺旋叶片的耐磨性能和使用寿命。

(3)严格执行螺旋输送机的标准化检修。定期清理螺旋槽体积矿和螺旋轴半环处的杂物。

(4)加强螺旋输送机的现场点检与维护,保持螺旋轴吊轴承座轴套的润滑良好。实时监控电流运行情况,并根据螺旋输送机运行电流波动趋势图对加料机实施计划检修。

6 结束语

螺旋输送机作为备料车间预干燥工序的“咽喉”设备,其运行的效率直接影响着车间的生产和铜物料的干燥处理能力,进而影响工厂闪速炉的作业率。车间通过对螺旋非正常断裂的原因分析,查找原因,提出改进措施,延长螺旋的使用寿命,提高螺旋输送机的工作效率,实现了单根螺旋带料量不断突破。