基于远场涡流技术的油气集输管道缺陷检测研究

石明江 文 浩

(西南石油大学机电工程学院,成都610500)

1 引言

油气在集输过程中常常含有大量可对管道产生腐蚀的成分,日积月累,集输管道内外壁就会被大量腐蚀出现缺陷,严重影响着整个油田的正常作业运行。定期对油田集输管道开展腐蚀缺陷检测能够有效避免因为管道破损出现的油田安全事故。

远场涡流技术具有较小的提离效应、对管道内外壁缺陷检测灵敏度具有一致性、检测结果与探头移动位置关系较小等特点,被广泛应用于热交换器管等小管径的缺陷检测,对于油气集输管道而言,由于管径与壁厚较大,导致灵敏度较低应用受到限制[1]。本文在常规远场涡流探头结构基础上将检测线圈设计成多个小检测线圈,并采用差动结构以减小干扰,通过仿真分析和实验研究验证了方案的可行性。

远场涡流检测技术采用内置探头检测管道的管壁缺损信息,是一种能穿透金属管壁的低频涡流检测技术[2]。检测原理如图1所示,主要包括处于管道同轴位置的激励线圈、远场区的检测线圈。

图1 远场涡流探头结构示意图ig.1 Remote-field eddy current probe structure diagram

给激励线圈通入低频的正弦交流电后,在管内就会形成近场区、过渡区、远场区三个远场涡流现象的典型区域,同时在管内出现能量直接流动路径,管壁外附近出现能量间接流动路径[3]。在1.8倍管内径以内的近场区,激励线圈产生的交变磁场最强,但随着与激励线圈轴向距离的增大,由于激励线圈附近管壁中感生涡流的屏蔽作用,磁场强度会急剧衰减至极小值,该区域的磁场分布情况不能对缺陷检测信号产生贡献[4,5];对缺陷识别有意义的是在 3倍管内径左右远场区,激励线圈与其附近管壁构成变压器结构,在管壁内会产生周向涡流,其中一部分涡流迅速扩散到管外表面,这些周向涡流进而产生出交变磁场扩散到管壁外附近空气中并沿着管体传导至远场区,在远场区间接能量远大于直接能量,所以管外的磁场再次穿越管壁进入远场区,穿越两次管壁的远场区磁场包含了管壁缺陷信息,能够被检测线圈识别并发现缺陷[6]。

2 管道远场涡流仿真分析

2.1 远场涡流仿真模型建立

由于油气集输管道和全周向缺陷在仿真模型中为轴对称结构,所以在建立仿真模型时,可以建立二维轴对称模型进行分析,建立仿真模型如图2所示。

模型中横向为r轴,纵向为z轴。根据实际油气集输管道的结构,在仿真模型中设置激励线圈外径为94mm,内径64mm,长15mm,相对磁导率为1,电导率为3.33×107S/m,线圈匝数350;铁磁性管壁厚度为 5mm,内径 98mm,外径 108mm,长度1600mm,相对磁导率129.5,电导率5.9×106S/m;外层空气域与内层空气域之间的分界线设在r=150mm处,并施加网格控制边虚拟操作。

图2 远场涡流仿真模型Fig.2 Remote-field eddy current simulation model

2.2 无缺陷远场涡流现象仿真

给激励线圈施加电流密度6.2×106A/m2,频率为70Hz的激励条件,磁力线分布如图3所示。

图3 磁力线分布图 Fig.3 Magnetic field distribution figure

图4 磁位谷局部放大图Fig.4 Magnification valley partial enlargement

从图3可见,在管内磁力线主要分布在一倍管径左右的区域内,该区域磁场最强。在管壁内,在距离激励线圈较远处,少量磁力线基本平行于管壁进入到远场区。对图3中的磁位谷局部放大后得到图4,可见磁位谷的存在,磁力线出现了迂回。在远场区的磁场主要以轴向为主,设定Bz为磁感应强度轴向分量。在距离激励线圈3倍管径处远场区磁感应强度轴向分量Bz的幅值与相位沿管径方向的变化曲线,如图5、图6所示。

图5 Bz幅度随管径方向变化曲线Fig.5 Bz amplitude changes with pipe diameter direction

图6 Bz相位随管径方向变化曲线Fig.6 Bz phase with pipe diameter change curve

从图5、图6可见,在管内(0~49mm)磁感应强度轴向分量Bz的幅度与相位基本不变。所以,检测线圈内部某点的Bz完全可以代表整个线圈截面积S上Bz的平均值。

以外径108mm铁磁性钢管作为仿真和实验的研究对象。采用多个小线圈阵列形式检测缺陷信号,当检测线圈与管道轴向平行放置时,线圈感应电压U与线圈内部某点处的磁感应强度轴向分量Bz有如下关系式

当检测线圈截面积S和匝数ω确定时,其输出检测电压信号U与Bz具有相同的变化趋势,所以可以用检测线圈内部某点Bz的幅度和相位变化来表征检测线圈感应电压U的幅度和相位变化。由于在检测线圈内部各点处Bz的幅值和相位基本一致,取检测线圈轴心处Bz幅度和相位变化情况来代

替分析线圈感应电压U。

2.3 远场涡流缺陷信号仿真

管壁仿真模型外壁距离激励线圈3倍管径的地方设置同一宽度不同深度的4个缺陷,宽度均为5mm,深度分别为1mm,2mm,3mm和4mm。通过仿真得出不同深度缺陷下磁感应强度轴向分量Bz幅值相位与到激励线圈距离的变化曲线,如图7、图8所示。可见当缺陷存在时,缺陷附近Bz的幅值和相位都发生了变化。

图7 不同深度缺陷Bz幅值变化对比图Fig.7 Comparison of Bz amplitude variation of different depth defects curve

图8 不同深度缺陷Bz相位变化对比图Fig.8 Comparison of Bz phase variation of different depth defects curve

为了能定量分析缺陷深度变化,提取出缺陷中心处磁感应强度Bz相位突起的最大值,并与无缺陷下该处的相位相减可得到对应深度缺陷下相位的改变量,结果如表1所示。

表1 不同深度缺陷下Bz相位的改变量Tab.1 Amount of change in Bz phase under different depth defects

3 管道远场涡流检测实验分析

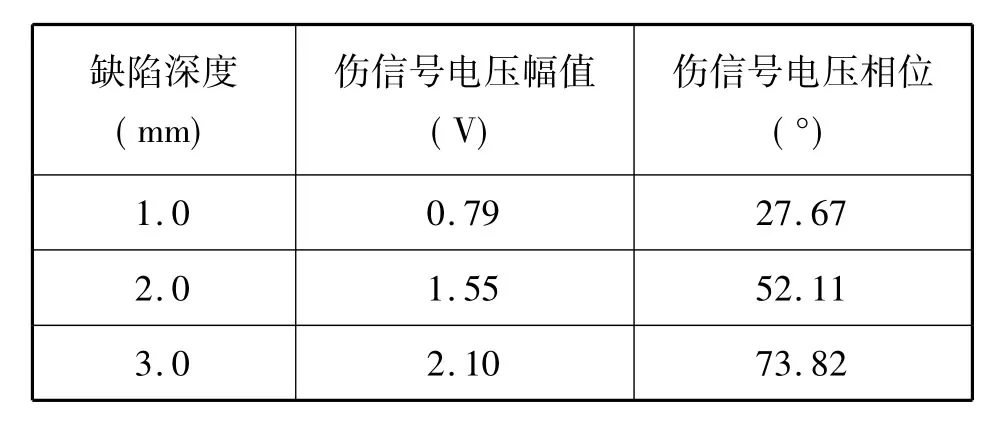

实验中采用与仿真模型尺寸一致(外径108mm,管壁厚5mm)的铁磁性钢管。在管外壁加工了同一宽度不同深度的3个全周向凹槽缺陷,宽度为5mm,深度分别为1mm、2mm和3mm。远场涡流探头检测线圈部分采用阵列小线圈差动形式,检测结果如表2所示。

表2 不同深度缺陷伤信号幅值/相位Tab.2 Different depth defect signal amplitude/phase

表2表明,随着缺陷深度的增大,伤信号电压幅值增大,伤信号电压相位也逐渐增大,缺陷深度与检测线圈感应输出电压相位成正比关系。

4 结束语

通过对远场涡流仿真模型计算,得到了给定激励条件下磁场的分布情况以及远场区磁感应强度轴向分量Bz幅值和相位在管内径方向上各处基本不变的结论;通过仿真分析和实验验证,当缺陷深度不同时,其伤信号相位也不同,并且两者呈现近视的正比关系,为此可以定量获得缺陷的深度,方便对油气集输管道腐蚀进行评价。