基于PowerPC+FPGA平台的双闭环直流调速系统的实现

徐小方,冯 俊,孙新志,解建伟

(中国电器科学研究院有限公司,广东 广州510860)

0 引言

20世纪中后期,直流调速一直占据调速系统的主流地位,近年来,随着电机制造技术和电力电子技术的迅速发展,以及微处理器运算能力的大幅提高,交流调速技术也取得了长足的进步,在一些领域交流调速已逐渐取代了直流调速。但在某些功率较大,精度要求较高的场合,如重型机械、钢铁、矿山、冶金、石油、化工等领域,直流调速还有较多的应用,因此对直流调速系统进行研究仍有十分重要的意义。

本文根据直流电动机的机械和电气特性,设计了带转速微分负反馈的直流电动机双闭环直流调速系统,通过MATLAB软件对系统进行仿真研究,同时基于PowerPC+FPGA控制平台对双闭环控制系统进行软、硬件实现,并应用于动态模拟试验机组,取得了较好的控制效果。

1 直流电动机控制系统及模型介绍

1.1 直流电动机控制系统

动态模拟试验室中同步发电机组的调速器一般由直流电动机及其控制系统组成,如图1示。

图1中,TM1为电枢绕组整流变压器,TM2为励磁绕组整流变压器,ZL1为三相全控整流桥,ZL2为三相不可控整流桥,M为直流电动机,G为同步发电机,其中直流电动机和同步发电机同轴。

由图1可见,直流电动机采用他励方式,其励磁绕组由TM2整流变压器经三相不可控整流桥供电,整流桥的输出通过分流器FL2接至直流电动机的励磁绕组,其电枢绕组由TM1整流变压器经三相全控整流桥供电,整流桥的输出经分流器FL1接直流电动机的电枢绕组。

图1 直流电动机及控制系统框图

1.2 直流电动机数学模型[1]

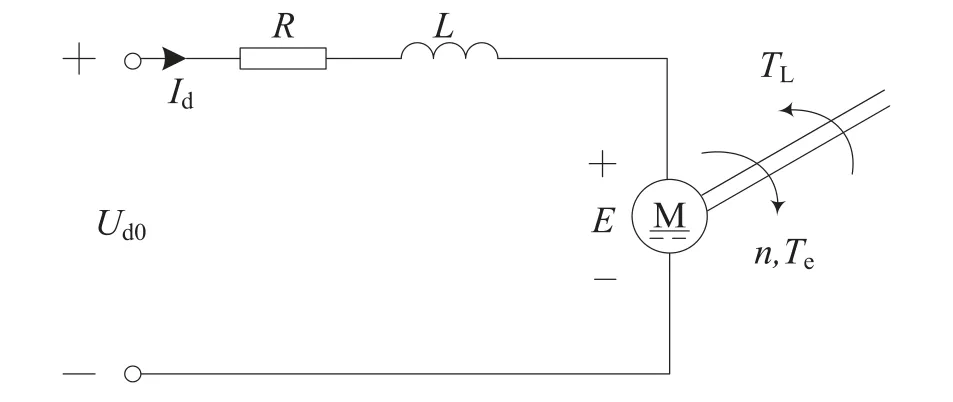

他励直流电动机在额定励磁下的等效电路图如图2所示。

图2 他励直流电动机等效电路图

假定主电路电流连续,则主电路电压的微分方程为:

其中R为电枢主回路的电阻,L为电枢主回路的电感,E为直流电动机的电枢电压。

在零初始条件下对式(1)取拉普拉斯(LPLS)变换,可得

简化后可得

其中Tl为电枢绕组的时间常数

在额定励磁下,忽略摩擦力及弹性变形,直流电动机运动方程如下:

其中

Te为电磁转矩(N·m),

TL为负载转矩(N·m),

Cm为电动机的转矩系数(N·m2),

n为电机转速,

Ce为电动势系数,

GD2为转动惯量,

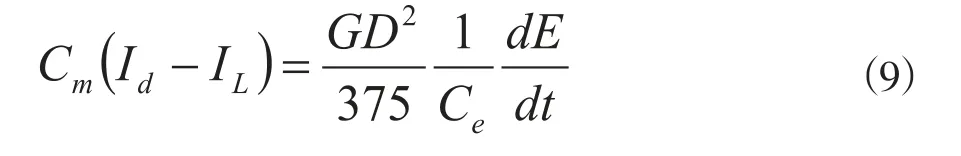

由式(5)~(8)可得:

经过LPLS变换后,经简化得

其中:

由式(3)和式(10)可得直流电动机的动态结构图(图 3)。

图3 直流电动机动态结构图

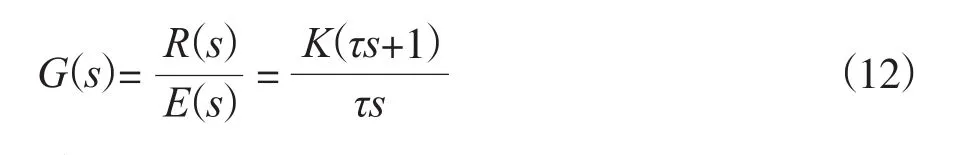

1.3 带转速微分负反馈的转速、电流双闭环直流调速系统

采用转速负反馈PI调节器的单闭环直流调速系统可以保证系统稳定的前提下实现转速无静差。但是如果对系统的动态性能要求较高,单闭环系统就难以满足要求[2]。为了获得良好的静态和动态性能,通常转速调节器和电流调节器均采用PI调节器,并且两个调节器的输出均带限幅。

采用PI调节器的转速负反馈、电流截止负反馈的双闭环直流调速系统可以在保证系统稳定的前提下实现转速无静差,不足之处就是转速必然会有一定的超调,对抗扰性能的提高也有所限制。因此有必要在转速调节器的基础上增加转速微分负反馈达到改善系统性能的目的。带转速微分负反馈的转速、电流双闭环直流调速系统如图4所示。在系统中设计转速调节器ASR和电流调节器ACR,分别对转速和电流进行调节。转速调节器的输出作为电流调节器的给定输入信号,电流调节器的输出去控制三相全控桥。三相全控整流桥的输出接直流电动机的电枢绕组。从结构上看,转速环在外面,电流环在里面,这样便构成了带转速微分负反馈的转速、电流双闭环直流调速系统。

其中:

Tfn:转速反馈环节滤波时间常数;

Tfi:电流反馈环节滤波时间常数;

Td:直流电动机转速微分负反馈系数;

Ts:可控硅整流桥电路的失控时间;

Tl:直流电动机电枢绕组时间常数;

α:转速反馈系数;

β:电流反馈系数;

图4 带转速微分负反馈的转速、电流双闭环直流调速系统图

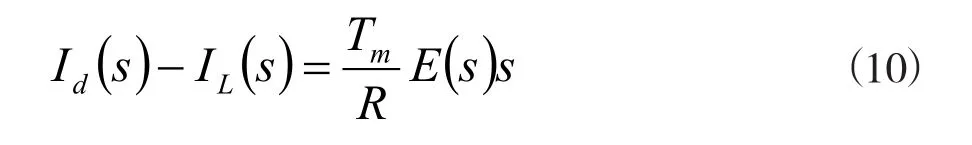

1.4 调节器数据模型

如上所述,速度环和电流环均采用PI调节器。转速调节器作为调速系统的主导调节器,使实际转速快速跟随给定转速,从而实现无静差调节。转速调节器经过限幅输出作为电流调节器的输入,使输出电流跟随给定值的变化而变化,同时确保在电动机过载或者堵转时,限制电枢电流的最大值,起到快速自动保护的作用。PI调节器的数学模型如图5所示。

图5 PI调节器传递函数

其中

G(s):PI调节器

R(s):PI调节器的输出

E(s):PI调节器的输入

K:PI调节器的比例系数

:PI调节器的积分系数

2 系统构成

基于PowerPC+FPGA的双闭环直流调速系统主要由PowerPC+FPGA控制平台和功率单元两部分组成。

2.1 PowerPC+FPGA硬件控制平台

硬件控制平台框图如图6所示。

图6 硬件控制平台框图

硬件控制平台采用主流PowerPC+FPGA的嵌入式精简系统。其中FPGA(现场可编程逻辑门阵列)采用Xilinx公司的Spartan6系列FPGA,内部逻辑可以自由编程定义,具有精确时序和同步、快速决策及并行任务同时执行等优点。采用NXP的PowerPC微处理器作为主CPU,具有高速、低功耗,体积小、高性能,具有嵌入式ICE逻辑,调试开发方便等优点。

在双闭环直流调速系统中,FPGA主要实现对电枢电压、电枢电流、励磁电压、励磁电流、电机转速等模拟量数据采集,同时实现对功率单元脉冲触发和开/停机、失磁保护、过流保护、过速保护等开关量信号的输入/输出功能。FPGA把采集到的模拟量和开关量通过总线的方式送至PowerPC, PowerPC转速环和电流环由PI调节器实现。

2.2 功率单元

功率单元主要由图1中的ZL1和ZL2组成。

ZL2采用整流二极管,对外部输入的交流电进行整流,把整流输出的结果接入直流电动机的励磁绕组。

ZL1采用三相全控桥整流电路。PowerPC+FPGA控制平台的主要功能是根据同步电路获得的同步信号及可控硅触发角,实现对三相全控桥可控硅的移相触发控制,把三相交流电转换为直流电输出。三相桥式全控整流电路的原理图如图7所示。UA、UB、UC为三相交流电压输入,负载为电动机的电枢绕组。从图7中可以看出,此整流电路由6只可控硅组成,其中共阴极组由VT1、VT3、VT5组成,共阳极组由 VT4、VT6、VT2 组成[3,4]。

图7 三相全控整流电路原理图

3 仿真研究

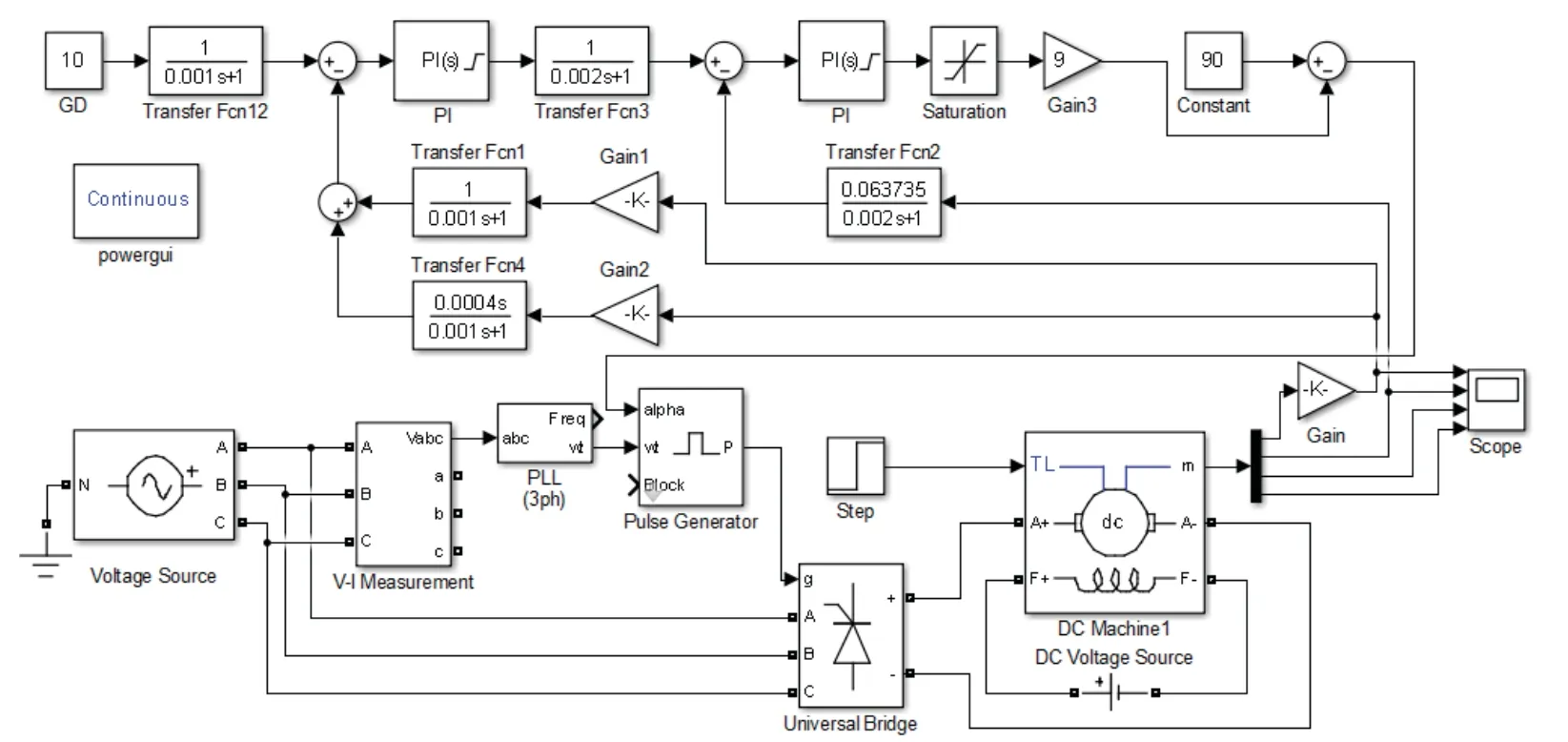

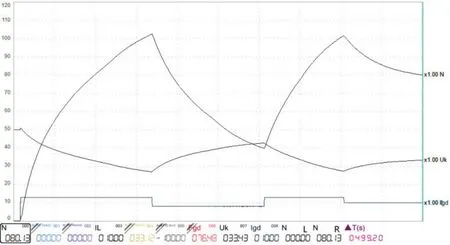

我公司动模机组直流电动机额定功率30kW,额定电枢电压220VDC,额定电枢电流156.9A,额定转速1500r/min,额定励磁电压220VDC,额定励磁电流2.4A。采用MATLAB搭建的直流电机双闭环直流调速系统如图8所示。采用外转速环和内电流环的模式,直流电机模型采用simulink模块DC Machine模块,励磁绕组接外部220V直流电源,三相全控桥的输出接电动机的电枢绕组。仿真波形如图9所示,仿真过程中,在2.3s时把电动机的转矩由50变为150。从仿真波形中可以看出,在电机启动阶段转速环输出饱合,电流环的给定值为额定电枢电流,直流电动机快速启动,当转速有超调时转速环输出退饱合。在2.3s时电机转速发生突变,随之又很快调节到额定转速。由仿真波形可知,采用双闭环直流调速系统具有较好的抗干扰能力。

图8 MATLAB仿真框图

图9 直流电动机启动过程

4 动态测试

双闭环直流调速系统具有2种工作模式:恒电枢电流工作模式(恒功率模式)和恒转速模式。

4.1 恒电枢电流工作模式下的动态测试

针对动模实验室直流电动机,采用恒电枢电流工作模式,启动过程采用软件录得波形如图10所示(图中的纵坐标100表示额定值)。Igd表示电枢电流给定值,IL表示实际电枢电流(和给定值Igd重合),Uk表示电流环PI调节器的输出,N表示电动机的转速。由图可知,在恒电枢电流工作模式,当电流环采用PI调节器时,电枢电流的实际值能够很好的跟踪给定值,并且在给定电流阶跃时,控制信号和电机转速的变化比较平滑。

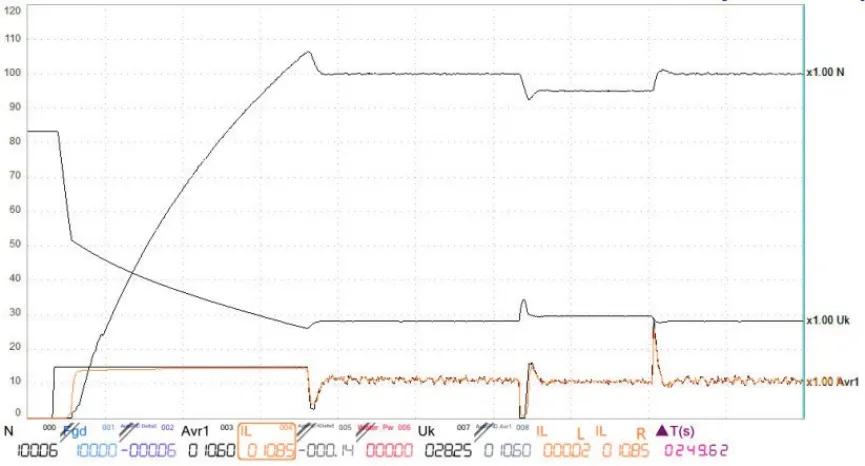

4.2 带转速微分负反馈的双闭环直流调速系统

带转速微分负反馈的双闭环直流调速系统框图如图4所示。由于实验室直流电动机不需要在额定电枢电流下快速启动,在启动过程中转速环ASR的限幅输出为0.15,即当转速调节器ASR饱合时,ACR调节器的输入限幅为0.15。由图11可知,在电机启动初始阶段转速环的输出Avr1迅速处于饱合状态,电流环的输入以0.15(即额定值的15%)作为给定值,当电机实际转速N超过额定转速时转速环输出退饱合,完成启动过程,系统进入稳态运行。

图10 恒电枢电流方式下转速与电流关系

在调速系统稳定运行过程中,给电机转速以5%阶跃干扰信号,从图11中可以看出机组具有较好的抗干扰性能。

图11 直流电动机动态特性

5 结语

本文设计了一种基于PowerPC+FPGA控制平台的直流电动机调速系统。首先介绍了直流电动机控制系统基本组成,对直流电机的数学模型进行分析研究,其次介绍了PowerPC+FPGA控制平台。采用MATLAB软件搭建双闭环直流调速系统模型,并对系统进行仿真研究。最终在PowerPC+FPGA控制平台上对带转速微分负反馈的双闭环直流调速系统进行实现,并把该双闭环直流调速控制系统应用于广州擎天实业有限公司动模试验机组的直流电动机调速中。试验表明,本文所设计的双闭环直流调速系统运行稳定可靠,具有较好的静态和动态特性,达到设计要求。