乙醇汽油油气回收工艺管道设计研究

浦哲 石生芳 任彬 赵番 王洁璐 李玮

1上海市特种设备监督检验技术研究院 (上海 200062)

2上海压力管道智能检测工程技术研究中心 (上海 200062)

石油是不可再生能源,随着石油的不断开采,传统能源面临的紧缺危机越来越凸显。2018年,我国石油表观消费量达6.48亿t,较上年增长6.95%;原油加工量首破6亿t大关,达到6.06亿t,与上年相比增长6.7%;成品油产量3.6亿t,增长3.6%;成品油净出口量再创新高,达到4 608万t,与上年相比增长12.8%[1]。新能源有助于缓解能源危机,并且对于各个国家的节能减排具有现实性的重大意义。世界上各个国家都在角逐新能源,为自身寻找可持续发展的能源战略,加快满足经济发展中的能源需求。车用乙醇汽油是指在车用乙醇汽油调合组分油中加入一定量变性燃料乙醇的燃料。2017年9月,经国务院同意,国家发改委、国家能源局等15部门联合印发《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,文件要求[2]:适度发展粮食燃料乙醇,科学合理把握粮食燃料乙醇总量,大力发展纤维素燃料乙醇等先进生物液体燃料,满足持续增长的市场需求。根据上述文件要求:2018年,京津冀及周边、长三角、珠三角等大气污染防治重点区域开始推广;2019年实现全覆盖;2020年,除军队特需、国家和特种储备、工业生产用油外,全国基本实现全覆盖。因此,乙醇汽油的推广势在必行。

乙醇汽油通过装车鹤管被装入槽车中,随着液位不断上升,气相空间被压缩,油气从油槽车中被排出。汽油油气本身具有毒性,也有麻醉和刺激作用,对人的呼吸系统、皮肤、眼睛及黏膜有一定刺激作用,影响中枢神经,尤其会对装车场所人员的身体健康造成一定的危害,而且排放进入大气的油气挥发性有机化合物(VOCs)会造成环境污染。乙醇汽油挥发的蒸汽往往易燃、易爆。相关数据表明[3],在向火车油罐车灌装汽油时,即使鹤管在浸没状态下发油,当加注到一半时,罐车口蒸汽体积分数可达40%,而发油过程中蒸汽体积分数最大可达到95%。尤其在夏季高温时节,装车场所积聚的高浓度油气与空气形成爆炸性混合气体,形成严重的安全隐患。国家统计局统计数据显示,2018年1月—12月,我国汽油累计产量为1.4亿t,累计增长8.1%。装车过程中汽油的平均挥发量为装车量的1.3‰[4],如果不采取油气回收措施,则全年仅一次装车油气损失就达到18.2万t,直接经济损失达到十几亿元人民币,这是相当惊人的;而从汽油产品出炼油厂到用户消费终端,实际充装过程要经历油罐储存、油库发油、罐车卸油、加油站加油等多个环节,油品的损耗更大,造成严重的资源浪费。因此,迫切需要研究一种新型的技术来解决以上问题。

油气回收技术是指在装卸汽油时或给车辆加油的过程中,将挥发的汽油油气收集起来,通过吸收、吸附或冷凝等方法,使油气从气态转变为液态(重新变成为汽油),达到回收利用的目的[5]。乙醇汽油储罐一般为内浮顶储罐,码头、铁路、公路等收油时,通过浮盘密封可以很好地控制油气挥发,所以成品油库的油气回收主要是指在槽车装车过程中,通过密闭鹤管将挥发的油气收集起来,利用油气回收装置,将其由气态转变为液态,重新回收使用,达到节能增效的目的。

1 油气回收方法

乙醇汽油蒸发排放出的是油气和空气的混合气体,目前国内外油气回收技术从原理上分为4种(或者是基于这4种方法的组合),分别为吸收法、吸附法、冷凝法及膜分离法。

1.1 吸收法

吸收法主要利用混合气体中油气、空气在吸收剂中的溶解度的不同,实现油气与空气的分离。装车过程的油气和空气混合气经集气管引进吸收塔,与塔顶喷淋下来的吸收剂接触,吸收剂吸收混合气中的油气部分,空气部分从塔顶排放至大气中。吸收有油气的富吸收剂进入真空解吸罐解吸,再生后的贫吸收剂用溶剂泵送至塔顶喷淋系统继续循环使用。解吸后的油气被真空泵送至再吸收塔,与塔顶喷淋下的贫汽油接触;贫汽油吸收了绝大多数的油气,未被吸收的少量油气由塔顶再进入吸收塔循环。吸收油气的富汽油从塔底经泵送回低标号汽油储罐,该方法中,吸收剂的性质对吸收过程有直接影响,因此研究出高效的吸收剂成为该技术的关键。常州大学、中国石化股份有限公司九江分公司和中石化洛阳工程有限公司共同开发出溶剂吸收法油气回收技术,全部设备国产化。工业应用表明:装置运行平稳、安全可靠,油气回收率达到95%以上,装车台周围环境总烃质量浓度达到国家环保要求[6]。吸收法工艺流程见图1。

图1 吸收法油气回收工艺流程

1.2 吸附法

吸附法主要利用吸附剂与混合气体中油气、空气结合力的不同,实现油气与空气的分离。装车过程中,油气和空气混合气经集气管进入吸附罐A,混合气中油气与吸附剂接触并渗入吸附剂的孔隙中,而空气不能被吸附,只能通过呼吸阀排出;当吸附剂达到饱和时,干式真空泵利用真空将油气脱附并将脱附后的油气送入回收塔,与塔顶喷淋下的贫汽油接触,贫汽油可吸收绝大部分的油气,未被吸收的少量油气由塔顶再进入吸收罐循环,吸收油气的富汽油从塔底经泵送回低标号汽油储罐。系统设有两个吸附罐(互为备用),当一台需要脱附时,另外一台自动转变为吸附状态。吸附剂的好坏直接影响吸附的效果,常规吸附剂中,活性炭及其改进型材料具有较为明显的优点,且技术成熟、成本低廉,因此可作为首选对象来考察。根据相关文献介绍,活性炭的油气吸附量主要取决于其比表面积和孔径分布[7]。物理吸附的强度基本上与材料的比表面积成正比,而合理的孔径分布将有利于活性炭多次循环使用后维持较高的吸附率。中石化上海闵行油库、中石化上海杨浦油库、上海零星危险化学品物流有限公司均采用吸附工艺进行油气回收,工艺流程见图2。

图2 吸附法油气回收工艺流程

1.3 膜分离法

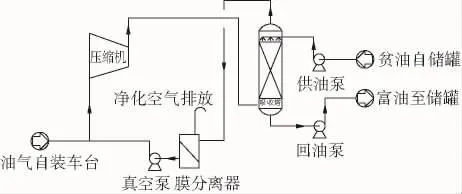

膜分离法主要是利用混合气体中油气、空气分子大小的不同及在薄膜内的渗透速率的不同来使混合气中的油气优先透过膜得以“脱除”回收,而空气则被选择性地截留。装车中的混合气体经过压缩机加压后进入吸收塔,与塔顶喷淋下的贫汽油接触,贫汽油吸收了约70%的油气;吸收油气的富汽油泵送回低标号汽油储罐,未被吸收的油气进入膜分离器分离,膜分离滞留侧的空气排入大气,分离后的油气返回压缩机与装车的油气重新进入压缩机循环。膜分离法的回收效率跟油气体积分数、预压缩的压力、膜的结构及其材料的选择性能有关。目前上海中油灵广加油站有限公司和上海中油上中油气站有限公司采用了膜法油气回收技术,工艺流程见图3。

图3 膜分离法油气回收工艺流程

1.4 冷凝法

冷凝法油气回收利用混合气体在不同温度下蒸汽压的差异,通过冷却将油气与空气逐步冷凝从而分离开来。装车过程的油气和空气混合气经集气管经过制冷系统的预冷器脱去气体中绝大部分水蒸气,然后油气经过多级冷却后得到大部分富油和少量水,最后经过油水分离器,得到纯净富汽油并泵送回低标号汽油储罐。冷凝技术的核心是研究高效节能的压缩机,工艺流程见图4。据相关文献[8]介绍,当冷却器逐级从-40℃降温至-110℃时,随温度降低,回收效率不断增大,当冷凝温度达到-120℃时,回收效率达到99%;冷凝法通常采用撬装设备,占地面积小,由于油气贫油喷淋,油气管道单独且密封,不与外界接触,且现有压缩机、电控系统均是防爆系统,因此该装置为本安型设备,安全性较好。目前中海油上海宝山月浦加油站油库采用该工艺进行油气回收处理。

图4 冷凝法油气回收工艺流程

1.5 油气回收方法比较

4种油气回收技术采用不同的工艺,各有自己的特点:吸收法与吸附法工艺类似,关键问题是开发出高效的吸附剂和吸收液;冷凝法需要较低的温度,由单纯的制冷剂制冷,尾气排放质量浓度并不能达标,一般需采用液氮冷却,功耗较大;膜分离法工艺流程简单,适用范围广,对环境不存在二次污染,但是装置工艺造价较高,用于分离的膜技术是研究的核心。结合国内外发展情况,黄维秋等[9]对国产及进口油气回收设备进行了技术经济综合比较,比较项目包含进口及出口油气体积分数,设备投资、使用寿命、安全性等11项指标,最后进行综合评分。这种方法为油气回收方法选型提供了参考依据。

2 工艺及管道设计

2.1 工程概况

目前车用乙醇汽油储罐大多为普通汽油储罐改造而成,乙醇是一种极性物质,极易吸收空气中的水分,当车用乙醇汽油中水分含量超标时,乙醇汽油的羟基会与烃类介质中的水分子之间形成氢键,导致油相、醇相和水相发生分离[10]。相分离与水含量和操作温度有关,在相同条件下,车用乙醇汽油中的水含量越高,相分离温度越高,越容易发生相分离,因此人孔、量油孔、透光孔均应设置防水措施,且在卸车气相空间设置干燥剂,装卸平台设置挡雨棚[11]。

2007年8月开始实施的GB 20950—2007《储油库大气污染物排放标准》、GB 20951—2007《汽油运输大气污染物排放标准》和GB 20952—2007《加油站大气污染物排放标准》等3项关于油气污染物排放控制的标准,要求对储油库、油槽车、加油站3个环节进行配套的综合治理,其中加油站和油库油气回收处理装置油气排放质量浓度均≤25 g/m3,且油库处理装置的油气回收效率≥95%。

某油库设有2000 m3油罐3座,1000 m3油罐3座,800 m3油罐1座,总容量9 800 m3,属于四级石油库;油库通过码头水路收油后利用槽车进行公路发油,主要经营 E92#,E95#乙醇汽油及 0#(-10#)柴油。油库基本数据如表1所示。

表1 油库基本数据

油库发油平台设有8个发油车位,其中4个车位用于灌装乙醇汽油,4个用于灌装柴油。灌装均采用下装密闭鹤管,发油鹤管公称直径均为DN100,发油平台采用自动定量装车控制与油罐车液位自动检测、报警及控制两级保护,整套系统通过装车泵与流量计、液位计、静电接地设施进行联锁控制,当流量计到达设定值时,油泵自动停止且末端的电液阀自动关闭。现对该油库发油平台采用活性炭吸附法进行油气回收系统的设计,根据活性炭吸附原理绘制油气回收工艺流程图,见图5。

图5 石油库油气回收系统工艺流程图

乙醇汽油装车泵型号为100GY25A,额定流量为85 m3/h,扬程为18.1 m,2根下装鹤管用于灌装92#乙醇汽油,另外2根用于灌装95#乙醇汽油。乙醇汽油发油总量为340 m3/h,根据Q/SH 0117—2007《油气回收系统工程技术导则》,油气回收处理装置的油气处理能力根据以下公式确定:

式中:Q——乙醇汽油装车设施计算排气量,m3/h;

k——乙醇汽油发油鹤管的同时工作系数,此处取值范围为0.6~1.0;

Σq——所有乙醇汽油发油鹤管排气量之和,m3/h。

乙醇汽油发油鹤管的同时工作系数取0.8,由于采用密闭下装鹤管装油,油气排气量之和Σq为272 m3/h,考虑到油库以后扩容发展的需求,设计时选用油气处理量为300 m3/h。根据Q/SH 0117—2007:发油鹤管直径为DN100;油气回收支管尺寸比发油鹤管直径小一个规格,为DN80;油气回收主管道的直径根据油罐车的承压能力、油气回收处理装置及其油气回收管道系统允许的压力损失,经水力计算确定,可参照表2,选取DN200。

当发油鹤管向油槽车发油时,油槽车的气相部分不断减少,油气通过油气回收管道进入回收处理装置。油气首先到吸附罐中被活性炭吸附,然后利用真空泵将吸附气体从活性炭中脱附出来,进入回收塔,在回收塔中,通过贫油喷淋将油气溶解,得到富油后,利用回油泵回到E92#汽油储罐(低标号汽油储罐)中,这样形成一个封闭的循环,从而将油气的挥发降到最低。

表2 油气回收主管道直径选取表

2.2 设计及选型注意问题

油气回收管道的坡度要求。油气回收管道的水平段应坡向油气回收处理装置,并设有不小于5‰的坡度,主管道水平段变径时需要注意偏心异径接头的使用,防止积液。当发油平台与油气回收处理装置距离较远,管道不能满足坡度要求时,需要在发油平台与油气回收处理装置之间的管道最低点处设置凝液罐,防止管道凝液导致气相管路产生堵塞。

回气支管与主管的密闭连接。油气回收主管道与各汽油装车鹤管的回气管相连接,产生较多的支管。为了防止气相管路的逆向流动,在支管道末端安装收发油控制信号联锁的电磁阀或止回阀,当停止发油时,电磁阀门可以自动关闭;如果选择止回阀,其开启压力必须能够保证油气的正常通过。为了防止油气流动产生静电,需要在各支管与主管之间安装阻火器,同时在气相管道安装干燥剂。

油气回收管的接口需安装带有自密封功能的干式分离阀,其标准应符合APIRP 1 004-2 003的要求。该阀门连接方便、快捷,脱开时自密封,无油气泄露。油气回收主管应设置供油气回收处理装置故障或检修时用的排气管。该排气管道的直径比主管道的直径小2个规格,排气管管口应高出地面4 m以上,并应在操作方便的位置安装1个截断阀,排气管管口应安装带挡雨帽的阻火器。

2.3 经济效果分析

设计考虑采用的油气回收处理装置处理量为300 m3/h,功率为50 kW,活性炭用量为5.0 t,占地面积为48.7 m2,油库汽油全年发油量约为10万t;汽油密度取710 kg/m3,油气挥发量按照公路发油量的0.1%折算成液态汽油[12],回收率按照98%计算,工业用电按照1.01元/(kW·h)计算,汽油价格为0.85万元/t,设备投资约为250万元,工艺管道及土建安装费用约为45万元。

全 年 用 电 费 用 :52×(100 000/0.71/300)×1.01=24657元

全年油气回收效益:100 000×0.1%×8 500×0.98=833000元

全年直接经济效益:833000-24657=808343元

静态投资回收期:(250+45)/80.8343=3.65 年

由此可以看出,油库安装油气回收设备后,扣除设备日常维修保养费用,并考虑到设备的折旧损耗,该方案只要4~5年便可以收回成本,经济效益非常显著。

3 结语

油气回收技术在油库中的应用具有重要意义,对于油气回收处理装置的选择,需要从油气回收效率、现场平面布置、经济投入合理性等方面进行综合评价。对于不同场合的油气回收方法的选用,需因地制宜,综合分析。由于乙醇汽油的特殊性,必须注意防水,在油气回收设计中需要加强以保证汽油的质量。希望该研究能对乙醇汽油的油气回收应用提供一些借鉴。