基于油耗的米勒循环与高压缩比相关性研究

智鑫,宁智,吕明,李岳

(1.北京交通大学机械与电子控制工程学院,北京 100044;2.北京交通大学动力总成新能源汽车北京市重点实验室,北京 100044)

随着混合动力汽车的快速发展,混合动力专用发动机对燃油经济性的要求越来越高。米勒循环通过调节进气门的关闭时刻控制进气量、缸内气体压缩终了温度和压力,从而降低发动机的有效压缩比,得到一种膨胀比大于有效压缩比的热力学循环模式[1-3]。提高压缩比可以有效提高发动机的理论热效率,但与此同时会带来严重的爆震现象,如果通过推迟点火的方式来降低爆震,会导致燃油经济性严重下降[4-5]。

国内外已有一些关于米勒循环与高压缩比的相关研究[2-6],但关于两个技术间的相互作用,尤其是米勒循环与高压缩比在燃油经济性以及爆震方面的相关性分析较少,有待进一步研究。鉴于以上背景,本研究利用GT-Power软件,对一款1.2 L涡轮增压缸内直喷3缸汽油发动机进行仿真建模,并搭载米勒循环与高压缩比技术,在此基础上对米勒循环、高压缩比在燃油经济性方面的影响规律以及二者间的相关性进行分析。

1 计算模型建立与验证

1.1 发动机基本参数

采用1.2 L涡轮增压缸内直喷3缸汽油机作为原型发动机,其基本参数见表1。利用GT-Power软件进行仿真建模。

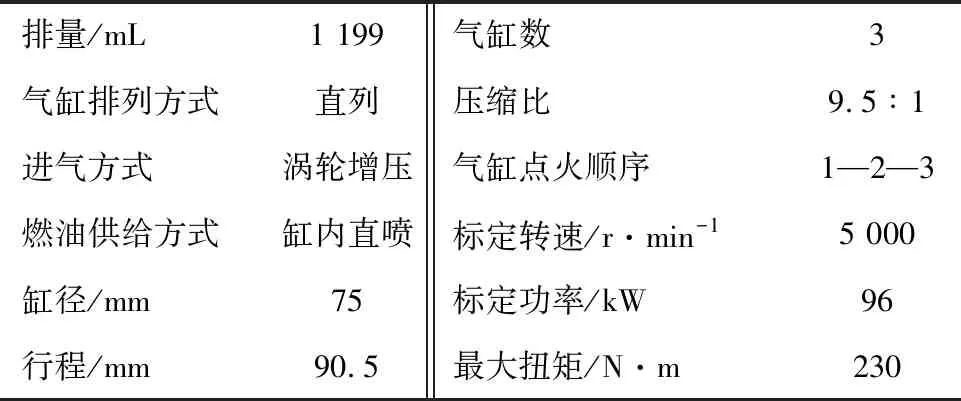

表1 原型发动机基本参数

1.2 待研究工况及发动机建模参数

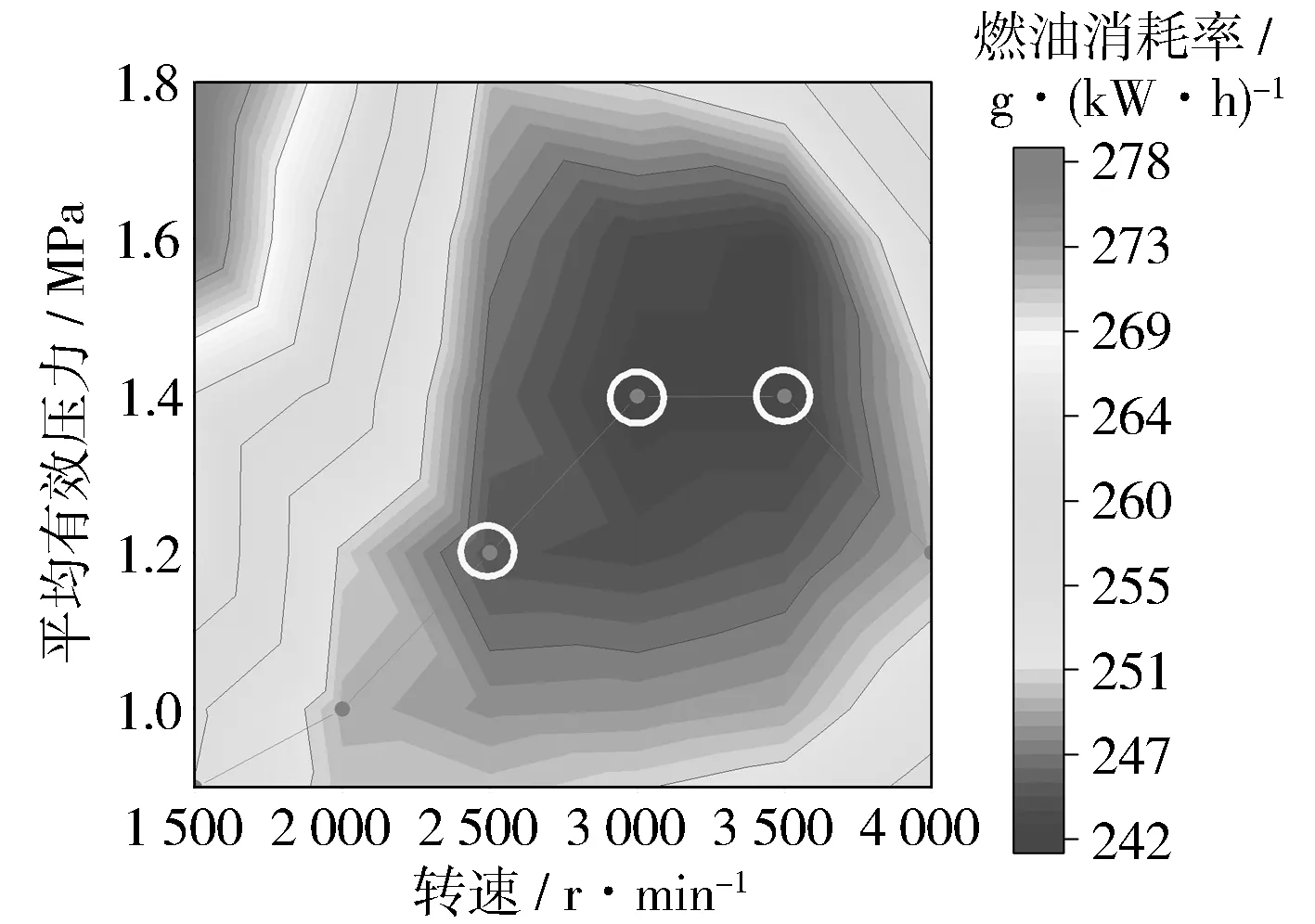

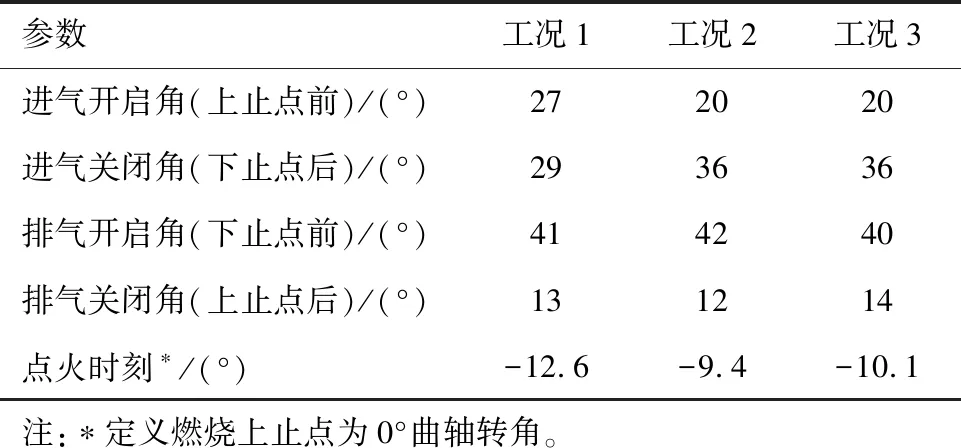

一般来说,混合动力发动机取消怠速工况,高热效率区在2 000~4 000 r/min之间的中高负荷工况,因此本研究选择了3个高热效率工况点(见图1)进行分析,分别为工况1(2 500 r/min,1.2 MPa)、工况2(3 000 r/min,1.4 MPa)和工况3(3 500 r/min,1.4 MPa)。原型发动机在3个工况下的配气正时以及点火时刻数据如表2所示。

图1 燃油消耗率特性

表2 原型发动机运行参数

除此之外,在建模过程中还需要重点考虑缸内燃烧模型与缸内传热模型。

缸内燃烧模型选择了湍流火焰燃烧模型SITurb,与常用的韦伯模型相比,采用湍流火焰燃烧模型可以有效预测非标定工况下的缸内燃烧放热率。SITurb模型需要考虑缸内燃烧室形状、点火位置、点火时刻、混合气运动以及燃料物性等因素的影响[7]。燃烧模型的准确性直接影响缸压的准确性。

传热模型直接影响排气温度,对发动机性能的准确预测具有重要影响。通常将整个燃烧室壁分为活塞、气缸盖和气缸套三部分,分别进行燃烧室壁面传热量计算。其中,在给定壁面面积和壁面温度的情况下,利用Woschni半经验公式求解各部分的传热系数[7]。

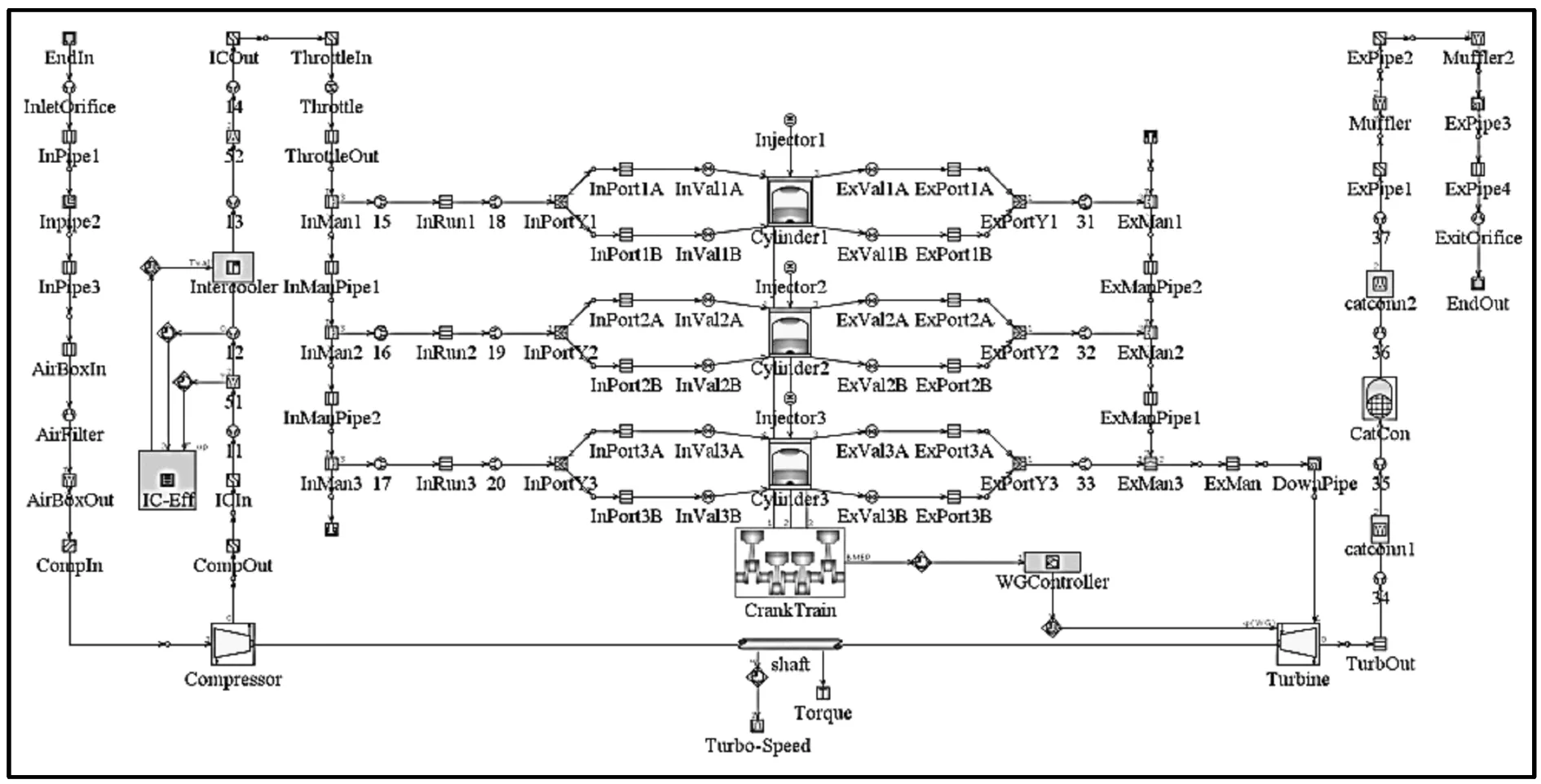

根据上述工况、运行参数、燃烧模型以及传热模型等,建立了发动机GT-Power工作过程仿真模型(见图2)。

图2 发动机工作过程仿真模型

1.3 计算模型验证

为了保证原型发动机工作过程仿真模型的准确性,将发动机性能仿真结果与已知性能参数进行对比。采用特定工况下台架试验获得的缸内燃烧压力、燃烧放热率、气缸入口压力、气缸进气温度、气缸排气温度、充气效率、有效扭矩和有效燃油消耗率等性能参数,对发动机工作过程仿真模型进行了验证。

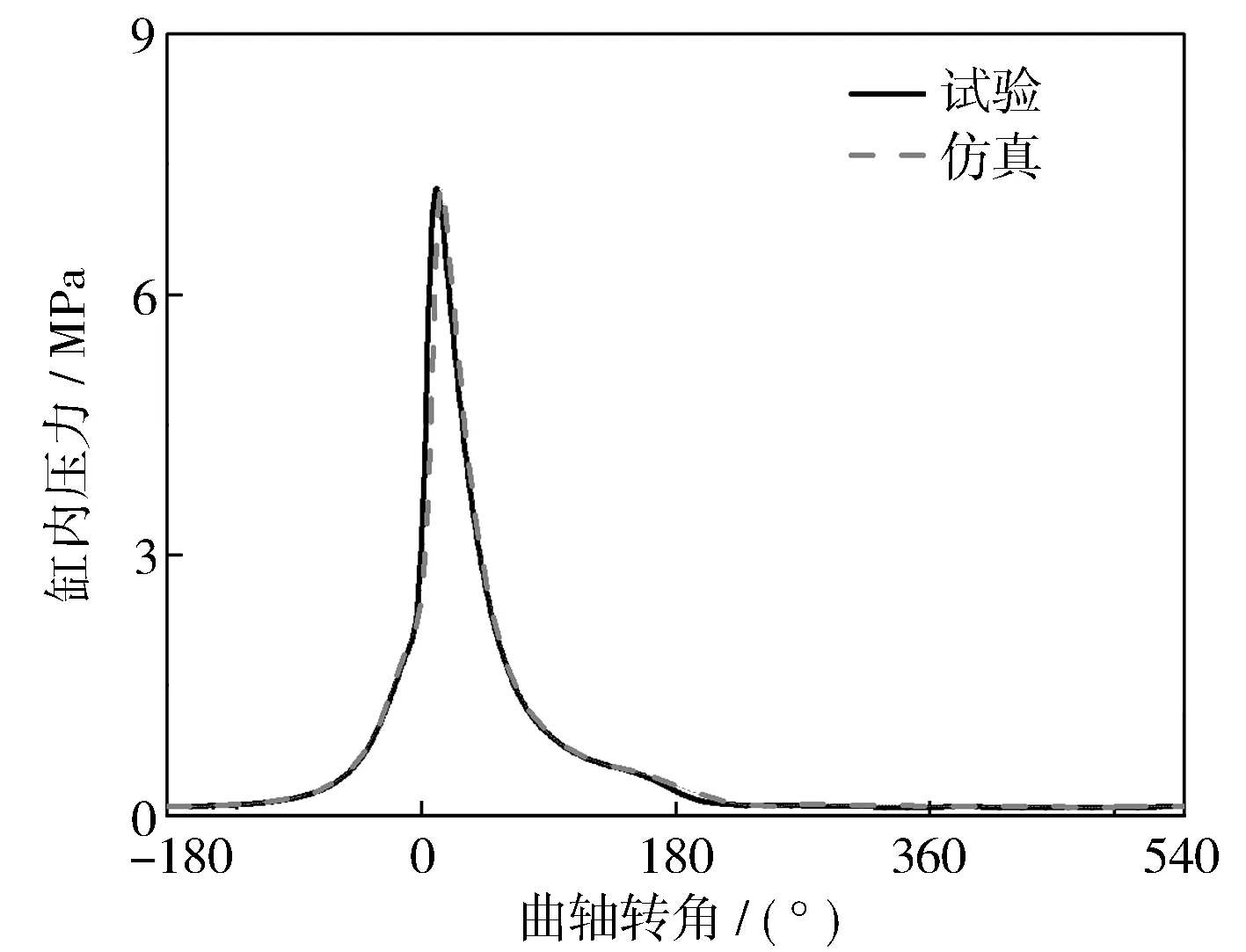

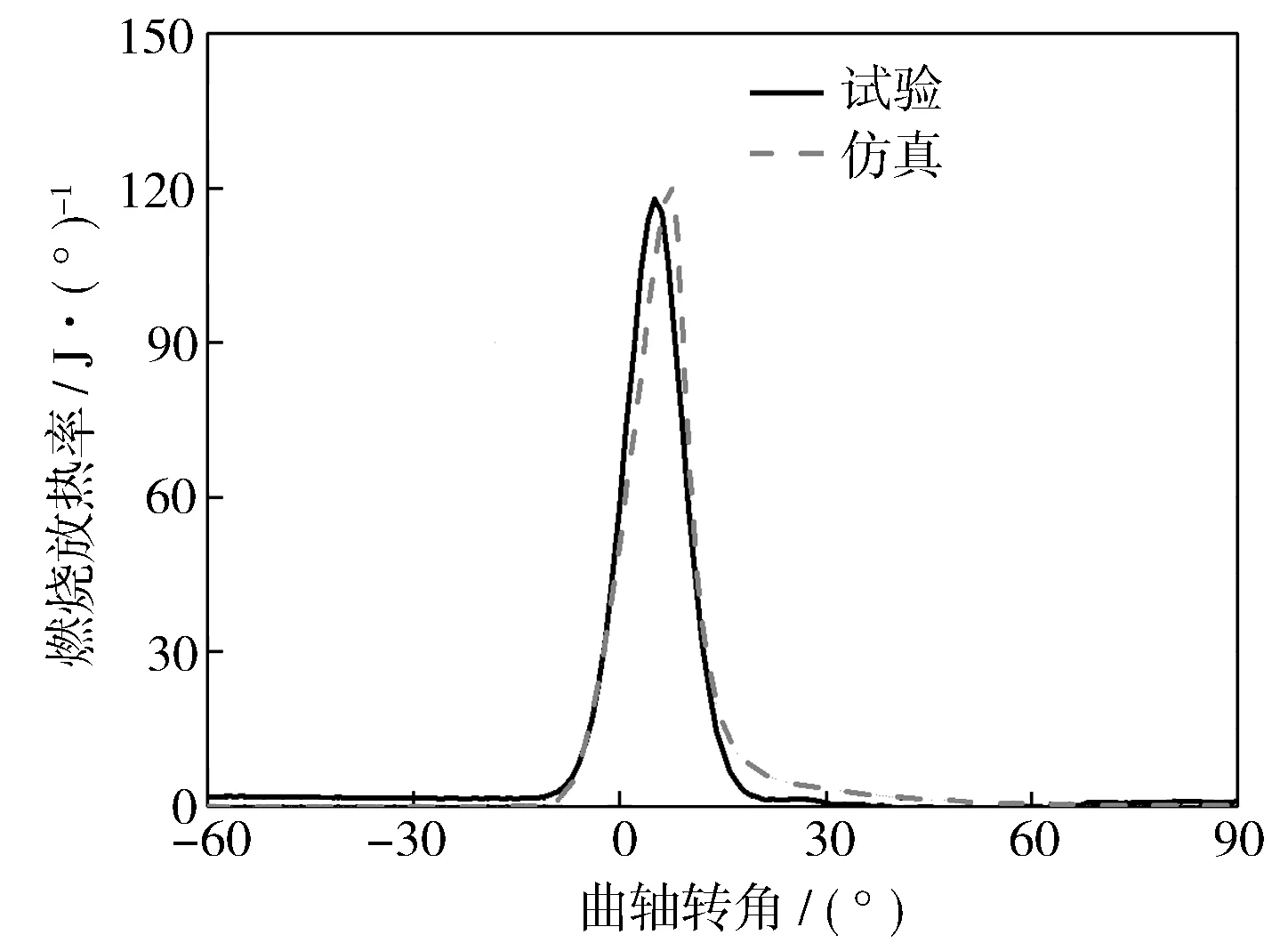

图3示出工况1发动机缸内燃烧压力仿真数据与试验数据的对比。图4示出工况1发动机缸内燃烧放热率仿真数据与试验数据的对比。通过对比发现,缸内压力以及燃烧放热率的仿真与试验结果基本一致,发动机燃烧模型的准确性得到了验证。

图3 缸内燃烧压力曲线对比

图4 缸内燃烧放热率曲线对比

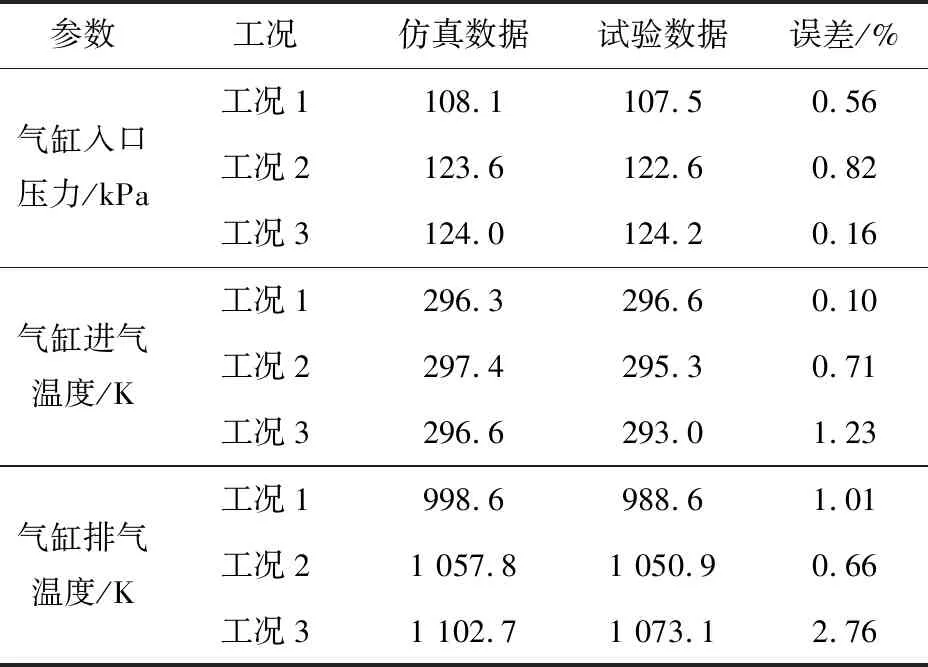

对各工况的气缸入口压力以及气缸进、排气温度仿真数据与试验数据进行对比(见表3),可以看出,试验数据与仿真数据基本一致,气缸入口压力的最大相对误差为0.82%,气缸进气温度的最大相对误差为1.23%,气缸排气温度的最大相对误差为2.76%,均小于3%,满足验证要求,缸内传热模型的准确性得到了验证。

表3 气缸入口压力、进排气温度误差对比

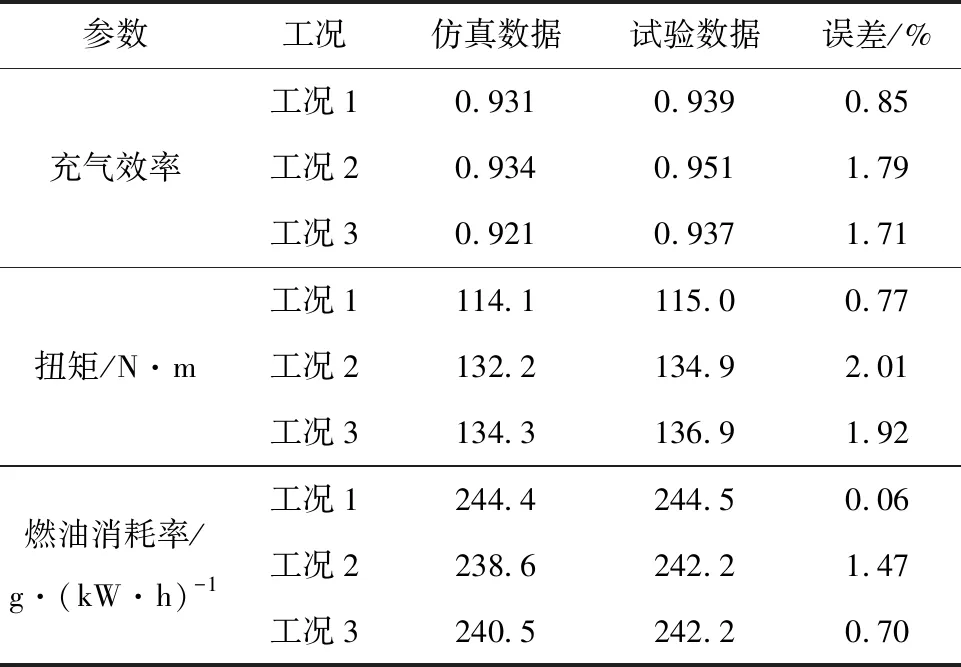

对发动机充气效率、扭矩和燃油消耗率的仿真数据与试验数据进行对比(见表4),可以看出,试验数据和仿真数据基本一致,充气效率试验数据和仿真数据的最大相对误差为1.79%,扭矩试验数据和仿真数据的最大相对误差为2.01%,燃油消耗率试验数据和仿真数据的最大相对误差为1.47%,均小于3%,满足验证要求,工作过程模型可以较准确地反映原型发动机工作性能。

表4 充气效率、扭矩、燃油消耗率误差对比

1.4 爆震模型的标定

如果在发动机运行过程中采用高压缩比技术,则需要考虑高压缩比可能带来的爆震现象。发动机的几何压缩比较高时,在正常燃烧火焰到来之前,端部混合气体发生非正常燃烧,而且伴随强烈的缸压振荡,从而引起爆震[8]。因此,在仿真模型中加入了爆震模型,用来预测爆震的发生。

GT-Power中的爆震模型基于阿累尼乌兹函数,采用自燃诱导时间积分计算公式来判断爆震是否发生。自燃诱导时间积分计算公式为

(1)

式中:I为诱导时间积分;τ为诱导时间。当I(t)大于1时,即认为发生爆震。

模型中的诱导时间τ通过Douaud & Eyzat经验公式[8]进行计算:

(2)

式中:P,A为与燃油物性有关的常数;ON为燃料辛烷值;p为瞬时缸内压力;Tu为未燃气体瞬时温度。

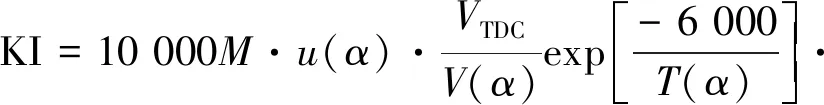

爆震强度采用爆震指数(Knock Index)进行表示,在GT模型中调用爆震模块进行计算,计算公式[7]如下:

(3)

式中:M为爆震指数系数;u(α)为未燃气体质量分数;VTDC为上止点燃烧室容积;V(α)为气缸容积;Ф(α)为未燃区比例;Iave(α)为诱导时间积分。

在原型发动机台架试验中,通过爆震时的响度来判断是否发生爆震[9-10],原型发动机在2 000 r/min全负荷工况,点火时刻5.3°曲轴转角时,产生轻微爆震现象。在爆震模型中,当诱导时间积分大于等于1时,认为发动机产生爆震现象。因此,在发动机2 000 r/min全负荷工况以及点火时刻5.3°曲轴转角条件下,对KI值进行了标定。在该工况下,KI=80.13时与发动机轻微爆震相匹配,即认为KI<80.13时,发动机不发生爆震[11]。

另外,工况1、工况2和工况3下的KI值分别为46.7,23.7和15.3,均在爆震因子限值以下,不会发生爆震。

2 研究结果与分析

2.1 米勒循环对发动机燃油经济性的影响

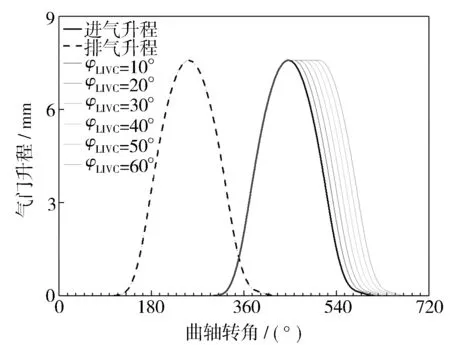

米勒循环技术有两种实现形式:进气门早关(EIVC)与进气门晚关(LIVC)。其中LIVC间接实现了阿特金森循环,因此,LIVC形式的米勒循环也叫做阿特金森循环[12]。有研究表明,高负荷下LIVC形式能使燃烧相位更加优化、缸内燃烧更为充分,使得其燃油改善效果好于EIVC形式[6,13]。因此,本研究仅针对LIVC形式的米勒循环(阿特金森循环)进行分析。图5示出LIVC形式的米勒循环气门升程。保持进气门开启角不变,通过改变进气门最大升程持续期实现进气门晚关[13]。由图5可知,进气门开启角不变,进气门最大升程持续期每增加10°,进气门关闭角会推迟10°,以此类推。下文所提到的米勒度(φLIVC)是指在原发动机进气门关闭角基础之上推迟的角度。

图5 进气门晚关形式的米勒循环气门升程

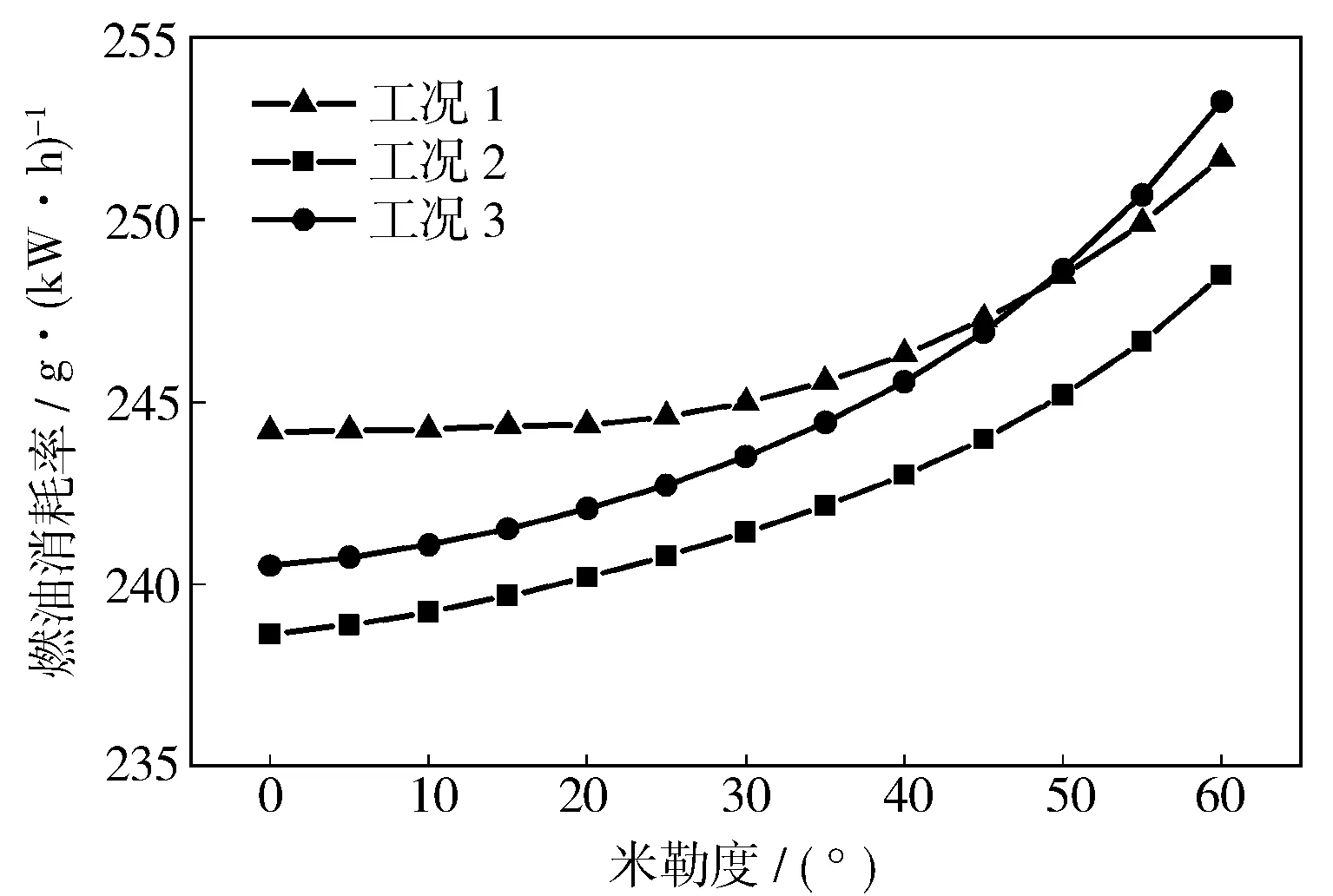

分别在前文所述3个高热效率工况点下改变米勒度,获得了图6所示的燃油消耗率随米勒度的变化规律。由图6可知,在不改变节气门开度以及增压压力的前提下,3个工况下的燃油消耗率随着米勒度的增大而逐渐增大。

图6 燃油消耗率随米勒度的变化规律

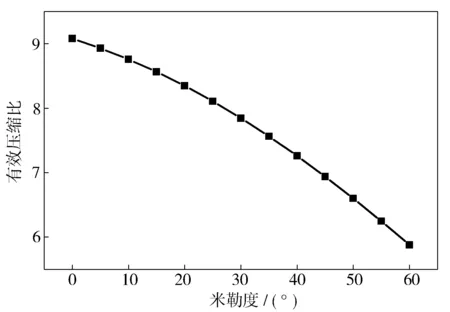

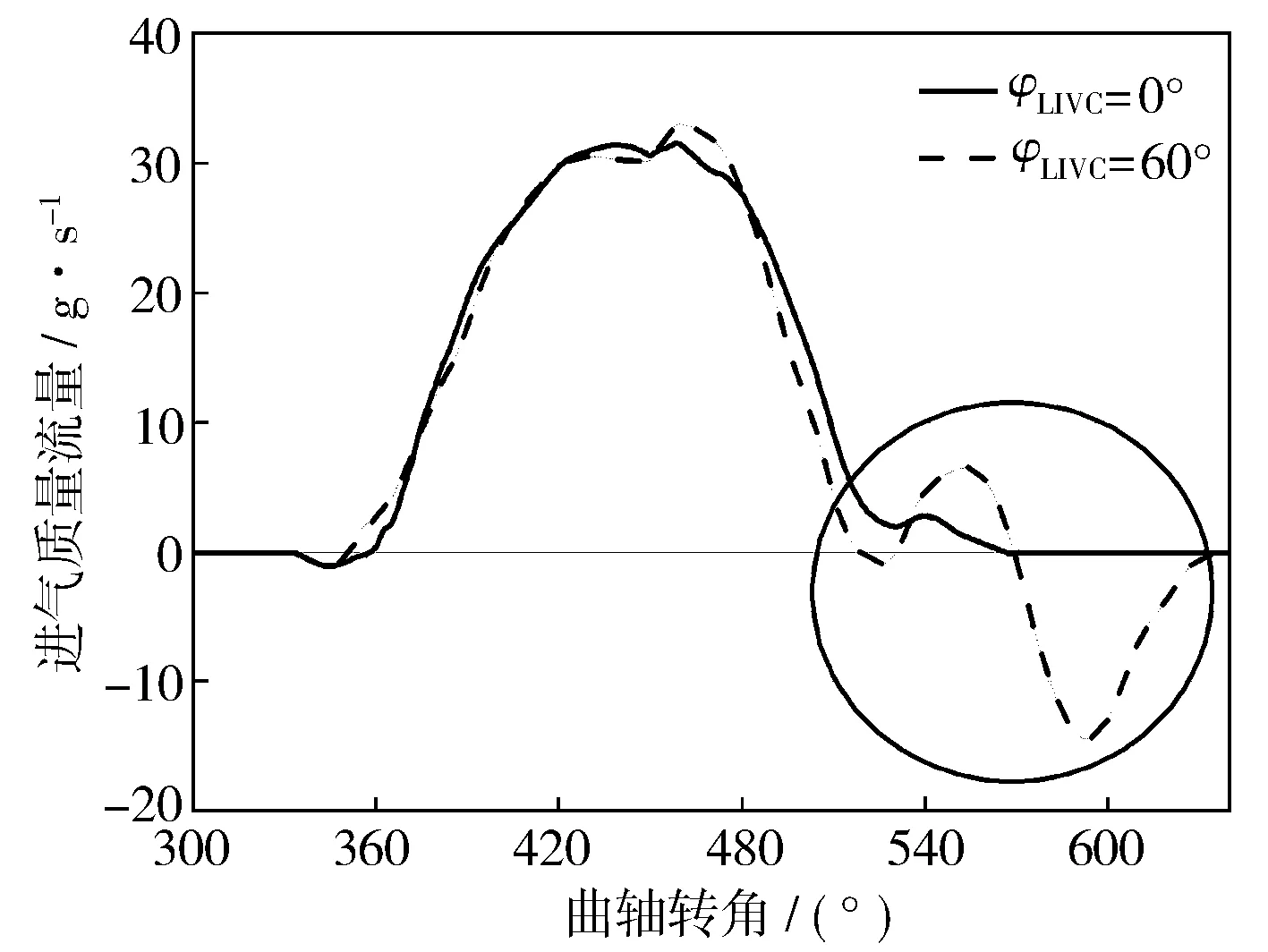

图7示出工况1有效压缩比随米勒度的变化规律。在几何压缩比不变情况下,有效压缩比随着米勒度的增大而减小,循环热效率下降,导致燃油消耗率上升。图8示出工况1不同米勒度下的进气质量流量。米勒度增大后,活塞从下止点上行过程中会将部分进气推回进气道,产生如图8所示的进气回流现象,气缸累计进气量减少,充气效率下降[14]。

图7 工况1有效压缩比随米勒度的变化规律

图8 工况1不同米勒度下的进气质量流量

2.2 高压缩比对发动机燃油经济性的影响

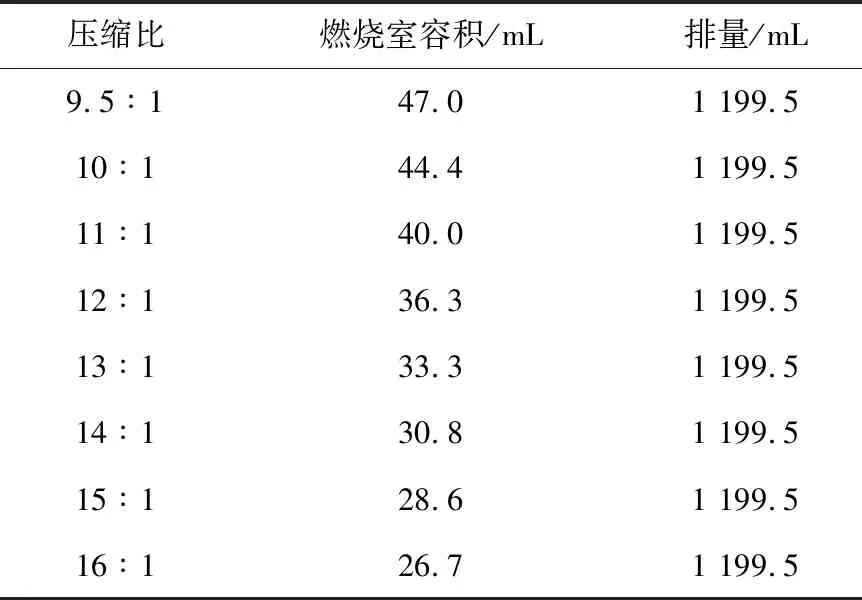

提高压缩比的主要措施有两种:第一种是通过增加发动机活塞行程,提高发动机几何压缩比;第二种是通过减少燃烧室容积,提高发动机几何压缩比。若改变活塞行程,发动机排量会相应改变,所以本研究采用第二种措施,通过减少燃烧室容积提高发动机几何压缩比[3]。表5示出采用第二种措施时压缩比、燃烧室容积和排量的对应关系。

表5 压缩比、燃烧室容积和排量的对应关系

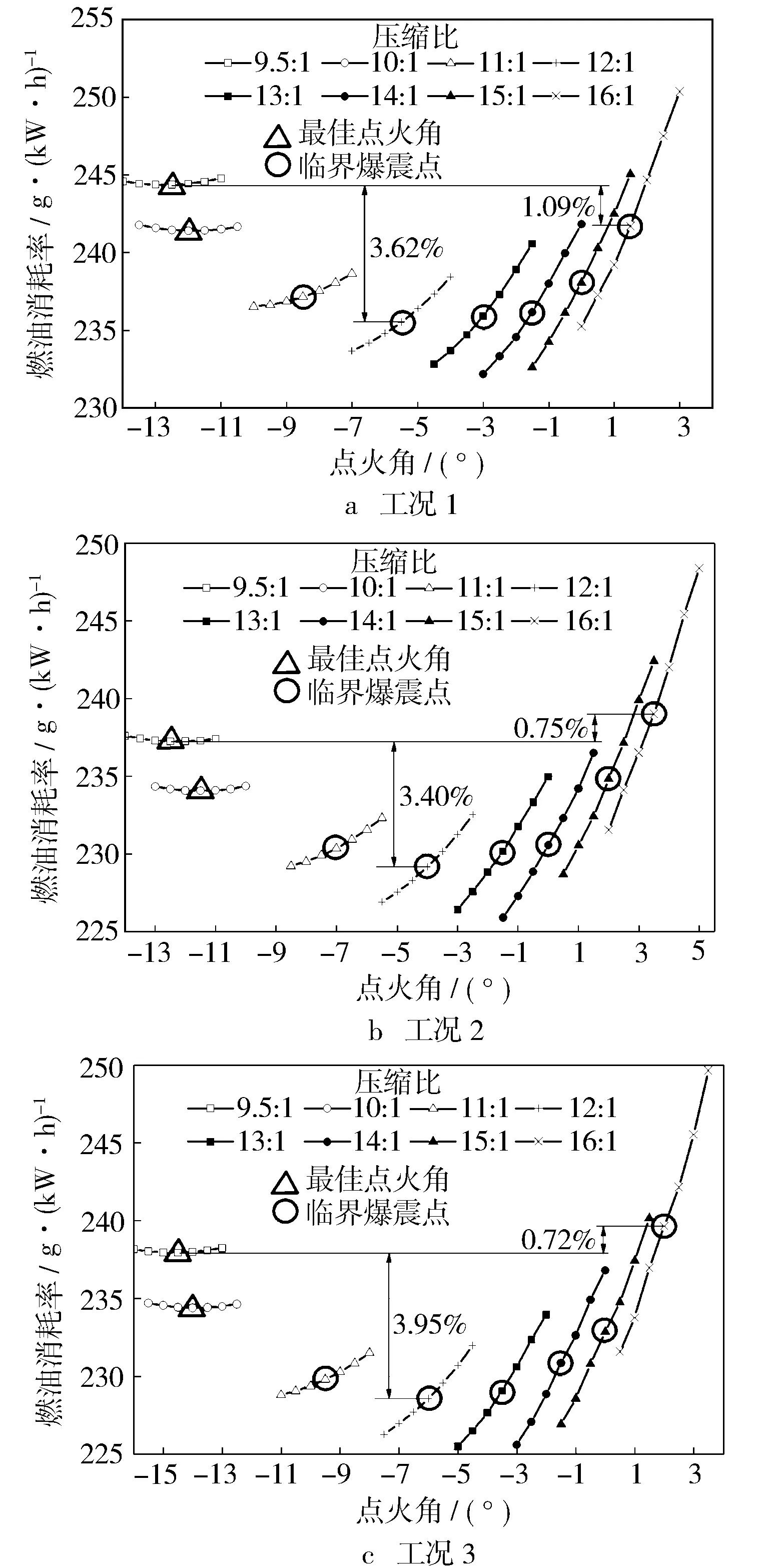

通过调整点火时刻,将爆震因子限制在80.13以内。图9示出了3个工况下燃油消耗率随压缩比的变化规律。

图9 临界爆震点和最佳点火角下燃油消耗率随压缩比的变化规律

通过图9发现,随着压缩比的提高,3个工况下的燃油消耗率均呈现先减小后增大的趋势。通过分析可知,几何压缩比直接影响发动机的理论热效率,随着压缩比的提高,燃油消耗率下降,但继续提高压缩比,爆震现象越来越严重,如果通过被迫推迟点火时刻的方式来抑制爆震,会导致燃油消耗率大幅上升。如图9所示,在原机压缩比9.5∶1和压缩比10∶1时,均在最佳点火时刻获得最低的燃油消耗率,由此可以看出,将压缩比提高到10∶1时,3个高效率工况下均不会发生爆震现象,而从压缩比11∶1开始,需要推迟点火时刻来抑制爆震。除此之外,对比每个工况下燃油消耗率可发现,工况3下,压缩比为12∶1时的燃油消耗率相比于原机下降幅度最大,下降了3.95%,可达到228.54 g/(kW·h)。工况1下,压缩比为16∶1时的燃油消耗率比原机下降了1.09%;工况2和工况3下,压缩比为16∶1时的燃油消耗率相比于原机分别上升了0.75%和0.72%。

2.3 米勒循环与高压缩比间相关性分析

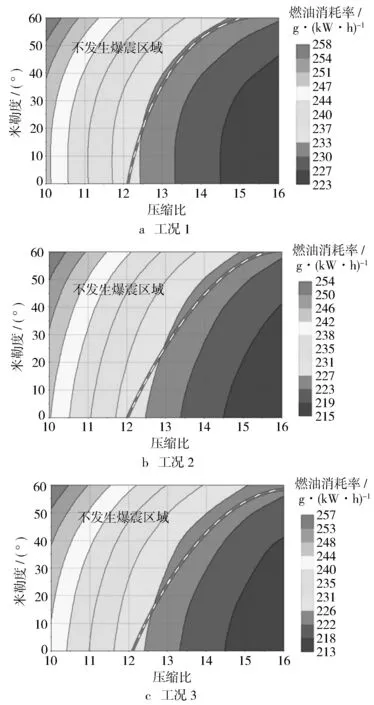

在图9中每个工况最低燃油消耗率所对应的点火时刻下,对米勒循环与高压缩比间的相关性进行分析。其中,工况1对应的点火角为-5.5°,工况2对应的点火角为-4°,工况3对应的点火角为-6°。利用径向基函数法[15]获得了如图10所示的米勒度与几何压缩比的燃油消耗率等高线图,图中虚线代表爆震因子KI=80.13的等高线,即爆震临界曲线,不发生爆震区域均位于爆震临界曲线左侧。

由图10可知,3个高效率工况下米勒度与压缩比对燃油消耗率变化影响趋势基本一致。由图10a可以看出,随着压缩比的提高,燃油消耗率下降,但下降趋势逐渐放缓;随着米勒度的增加,燃油消耗率上升,上升趋势从30°曲轴转角后才逐渐明显。随着米勒度的增加,爆震临界曲线所对应的压缩比越来越大,即不发生爆震区域可以包含越来越高的压缩比。基于以上分析可知,在点火角不变的前提下,提高压缩比可以大幅降低燃油消耗率,但与此同时带来严重的爆震影响,米勒循环的加入可以在小幅提高燃油消耗率的同时,有效地降低高压缩比带来的爆震影响。

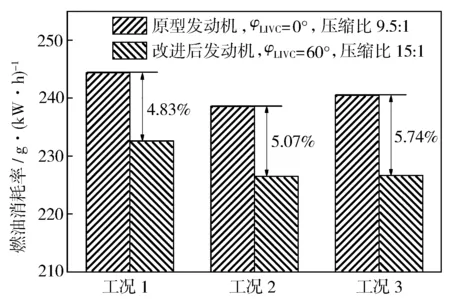

由图10中各工况的爆震临界曲线可知,米勒度为60°曲轴转角时,工况1不发生爆震的最高压缩比可达到15∶1,工况2不发生爆震的最高压缩比可达到15.3∶1,工况3不发生爆震的最高压缩比可达到16∶1,15∶1是3个工况均能达到的几何压缩比。因此,在原型发动机基础上将几何压缩比调整为15∶1,米勒度调整为60°曲轴转角进行仿真计算。图11示出原型发动机与采用米勒循环以及高压缩比的发动机对比结果。通过图11对比结果可知,采用米勒循环以及高压缩比技术可以有效降低发动机燃油消耗率。对于3个高热效率工况,在米勒度60°曲轴转角和压缩比15∶1的条件下,燃油消耗率平均下降了5.21%。

图10 米勒度与压缩比的燃油消耗率等高线图

图11 原型发动机与采用米勒循环以及高压缩比发动机的燃油经济性对比

3 结论

a) 单独采用LIVC形式的米勒循环技术时,活塞上行过程中将部分进气推回进气道,导致充气效率下降,有效压缩比减小,从而降低了发动机燃油经济性;

b) 单独采用高压缩比技术时,由于爆震影响,被迫推迟点火,可以在压缩比为12∶1时获得较低的燃油消耗率,但随着压缩比进一步提高,燃油消耗率升高;

c) 米勒循环技术与高压缩比技术间在抑制爆震方面有较强的相关性,在提高发动机几何压缩比来改善燃油经济性的同时,有必要采用米勒循环技术抑制爆震现象的发生;

d) 通过仿真计算可知,对于原型发动机高热效率工况来说,在米勒度60°曲轴转角和压缩比15∶1的条件下,燃油消耗率平均下降了5.21%。