基于多体动力学的3缸增压柴油机缸套形变仿真研究

谢永东,王尚,赵洋

(1.江苏联合职业技术学院苏州建设交通分院,江苏 苏州 215104;2.苏州大学机电工程学院,江苏 苏州 215000;3.常熟理工学院汽车工程学院,江苏 常熟 215500)

为满足日益严格的节能减排要求,柴油机缸内最高燃烧压力提高到16 MPa以上,但这却造成缸套活塞组摩擦副的热负荷和机械负荷大幅度增加。由于气缸体刚度及其冷却的不均匀,缸套与活塞环受缸盖螺栓预紧力和活塞高速周期性往复运动的影响,气缸套容易产生变形。当活塞环的弹力无法补偿缸套变形与失圆时,活塞环和缸套之间将产生不正常的间隙,会导致油气泄漏。有研究表明,柴油机近一半的颗粒物排放是由机油窜入燃烧室后产生。因此,研究缸套与活塞摩擦副的变形与失圆,从而提高气缸的密封性,对降低机油消耗、改善摩擦性能以及降低颗粒物排放都具有重要的意义。

由于活塞工作变形主要呈现为椭圆形,故将椭圆度作为失圆的评价指标。而缸套与活塞环在热负荷与机械负荷作用下,由于其刚度相对较小,容易产生复杂而不均匀的变形,因此需要以特定的评价方法对其变形进行评估,如主推力面、次推力面内径变化量等径向变形评价指标,失圆度、傅里叶系数等径向变形评价指标,以及轴向变形和同轴度等整体变形评价指标,从而确保活塞环与缸套间的有效贴合。国内外学者围绕缸套变形测量方法和变形机理等开展了大量研究。Fujimoto等研究发现,缸套变形是由螺栓预紧力产生的静态变形和工作负荷产生的动态变形组成,并且在缸套的主推力方向将产生椭圆形变形[1-3]。M-T Mal等采用傅里叶级数方法,通过分解气缸变形后气缸孔相对于理想圆形的偏移,发现当4个螺栓在气缸周围均布时,缸套呈现出4凸峰特征的失圆变形[4-6]。黎华文等指出,随着缸垫表面的压力增加,缸套变形将随缸垫表面压力分布不均匀程度的增加而增加[7-9]。宁海强等针对缸套-活塞组,对比分析了预紧力、热负荷以及爆发工况热力耦合作用下的综合应力和变形,研究发现,活塞产生的应力集中在燃烧室喉口处,且顶部变形不均,易造成活塞与缸套配合间隙过小,缸套在周向上的变形不均[10-12]。

本研究基于多体动力学理论,以小排量3缸增压柴油机为研究对象,采用CAE分析方法,对比分析了增压前后气缸套位移、气缸套截面变形和气缸套止口平面度等参数的变化规律,提出控制缸套变形的可行方案与措施,以期为进一步提高柴油机工作可靠性,降低污染物排放提供相关基础数据。

1 有限元模型

1.1 多体动力学方法

柴油机主要由缸盖、缸体、油底壳、配气机构、曲柄连杆机构等部分组成,属于多体系统,采用多体动力学理论建立柴油机几何模型,并建立相应的数学模型对各部件的运动和相互间的作用力进行求解。动力学方程为

(1)

φ(q)=0,

(2)

(3)

1.2 网格划分

图1示出柴油机机体网格模型。考虑到有限元网格划分及研究重点是机体上平面及缸套变形,所以对模型进行了必要的简化,为减少节点和不良单元数,将六角形螺栓简化为圆形,为减少计算单元,将飞轮壳、油底壳紧固螺栓简化为双头螺柱。规定有限元模型的坐标系如下:XZ为通过主轴承孔中心线和气缸中心线的平面;YZ为整个机体轮廓靠近第1缸的平面;XY垂直于上述两平面且通过主轴承孔中心线。X轴的正向为由第3缸指向第1缸,Y轴正向为由排气管一侧指向进气管一侧,Z轴正向为由气缸盖指向曲轴。网格划分时,机体、气缸盖采用四面体自由网格,气缸套采用六面体网格,对于变形较大区域和接触区域,进行网格细化,节点总数为47 213,单元总数为36 089。

图1 柴油机机体网格模型

1.3 边界条件设置

1.3.1位移边界条件

在工作状态下,车辆前轮支架与油底壳连接安装,须在油底壳上的8个螺栓孔附近施加YZ方向的约束;后轮支架通过中间的离合器安装在飞轮壳体上,故在飞轮壳体与离合器连接的圆周上取4个对称的螺栓位置施加XYZ全约束;在4个主轴承盖上施加X方向的位移约束,以限制轴向窜动[13]。计算过程中,须将对称位移约束设置在整体模型剖分面上,法向位移约束设置在机体底部与油底壳接触面,并在主轴承座孔加载全约束;而绑定约束分别作用在缸套支撑与机体、螺栓与缸盖以及螺栓与机体螺栓孔之间;将缸套与缸套支撑、缸套与气缸垫以及气缸垫与缸盖间设定为小滑移接触[14-16]。

1.3.2螺栓预紧力

若T为预紧时螺母上的拧紧力矩,T1为螺纹副摩擦力矩,T2为螺栓头部与支承面的摩擦力矩,则T=T1+T2。

其中:

式中:f为螺母与支承面摩擦系数;D1为螺母最大内切圆直径;d0为螺孔内径;F′为螺母支承面接触面上的压力。则

式中:Kt为拧紧力矩系数,取值0.1~0.3;d为螺纹大径;d2为螺纹中径;λ为螺纹升角;ρv为螺纹副角当量摩擦角。

根据以往对缸盖螺栓的测试结果,计算出Kt=0.237。缸盖螺栓M14在拧紧力矩下,平均螺栓预紧力为48 221 N;主轴承盖螺栓M12在拧紧力矩下,平均螺栓预紧力为42 194 N;油底壳螺栓M8在拧紧力矩下,平均螺栓预紧力为10 812 N;飞轮壳上螺栓M8在拧紧力矩下,平均螺栓预紧力为10 812 N;飞轮壳下螺栓M10在拧紧力矩下,平均螺栓预紧力为15 790 N。

1.3.3压力和运动部件惯性力

表1示出柴油机3个缸在增压与非增压两种条件下,所处的曲轴转角、气缸压力及加载在曲轴上的连杆推力和活塞侧推力数值。可以看出,3个缸的曲轴转角依次减小,气缸压力分别作用在对应气缸内;连杆推力施加在主轴颈上,活塞侧推力施加在相应气缸套内壁的适当位置上,两者均沿周向120°余弦分布,轴向为抛物线分布。

表1 主要边界条件设置

该3缸柴油机的发火顺序为1—3—2,计算工况为最大扭矩工况,并假设第2缸处于发火状态。气缸套的壁厚1.2 mm,气缸体壁厚5.3 mm,最高燃烧压力为6.635 MPa,活塞平均有效压力0.758 MPa,作用在各主轴承盖上的支座反力可以用杆单元建立曲轴的有限元模型进行计算。

2 结果分析与讨论

2.1 气缸套位移分析

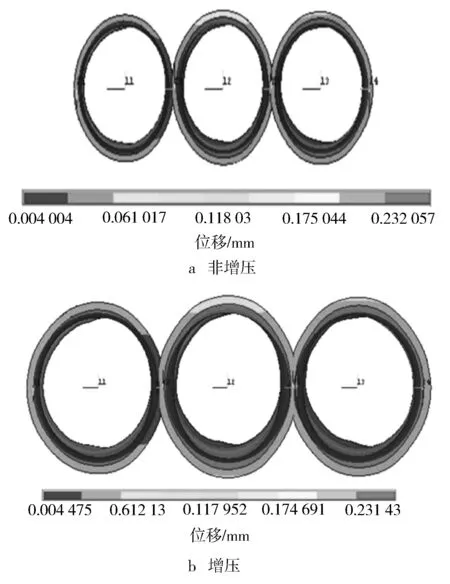

图2示出采用增压技术前后气缸套综合位移云图。从图中可以看出,增压前后3个缸套变形量虽然变化不大,但各缸变形量均有所不同。无论是否采用增压,各气缸套产生较大变形的位置均位于上部,下部变形较小,符合受压圆筒的变形规律。各气缸套变形总体呈椭圆形的趋势,Y轴拉长,X轴缩短。对比发现,第2缸的变形相对较大,第1缸和第3缸的变形相对较小。这表明在工作状态下,除了机体对气缸套的支承结构、螺栓沉孔深度以及整个机体的变形和约束外,缸盖螺栓力、燃气压力、活塞侧推力对缸套的变形的影响也很大。采用增压技术后,在螺栓预紧力、燃气燃烧压力的作用下,通过对螺栓应力分析发现,第1牙承受了70%的载荷,造成第1牙附近产生严重的变形。原机气缸盖螺栓孔的沉孔为8 mm,气缸套螺栓孔深8 mm,螺栓沉孔外径到气缸套沉孔外径间距11 mm,由于螺栓沉孔太浅,第1牙的变形使气缸套螺栓孔发生变形,从而导致干式气缸套的变形。在本次设计中将螺栓孔深度增加到38 mm,机体前端为防止与水泵螺栓干涉,螺栓孔深度减小到25 mm,气缸套上部变形量同样大于下部变形量,但各缸套变形量均有所减小。

图2 增压前后气缸套综合位移云图

2.2 气缸套截面变形

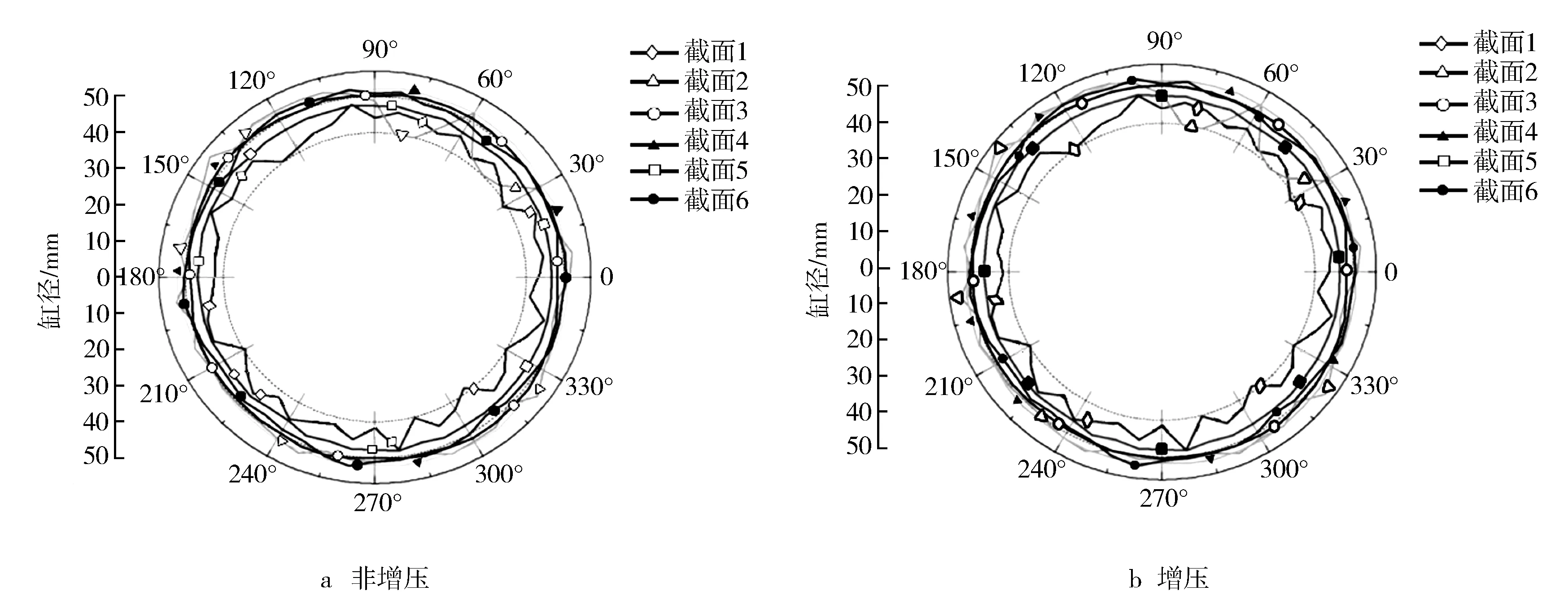

为了进一步定量评判气缸套的变形,在气缸套内孔表面选取了距顶端面距离分别为10.00 mm,28.09 mm,44.09 mm,73.09 mm,101 mm,130 mm的6个截面,对各截面进行了应变分析(见图3)。从图3中可以看出,采用增压技术前后,由于第2缸处于发火状态,其受到的侧压力最大,导致截面1和2的应变曲线波动均较大,即缸套在周向的受力不均匀,导致了缸套截面形变不一致,表明螺栓预紧力以及活塞的侧压力对气缸缸套的影响较大,尤其是缸套的顶端部分。

表2示出采用增压技术前后,各缸6个截面的应变平均值和方差。以变形较大的第2缸为例可以看出,截面1和截面2的方差远大于其他截面,进一步证明其受螺栓预紧力和活塞侧压力的影响较大。在截面1中,增压比非增压时平均值降低了0.417%,方差增大了7.752%。平均值减小表明增压时截面1的变形减小,而方差增大说明变形波动变大,因此,增压时,截面1应变小,形变小,但形变波动却变大;在截面2中,采用增压技术后平均值没有变化,方差减小了3.919%,说明截面2的形变波动变小。可能的原因是在最高燃烧压力工况,截面1与截面2在径向同时受到活塞侧推力、燃气压力、螺栓预紧力的作用,缸套2个截面的形变是三力共同作用的结果。活塞侧压力作用在缸套局部,使得缸套局部发生变形;燃气压力可视为在缸内均匀分布,使得缸套整体有向外扩张的趋势;螺栓预紧力在气缸周边属于均匀分布,能够均匀地限制缸套的变形。相比于非增压,柴油机采用增压后活塞侧推力、燃气压力、螺栓预紧力同时增大。螺栓预紧力的增加很好地限制了燃气压力和活塞侧推力增大引起的缸套变形,在截面1处由于活塞侧推力的急剧增大,缸套局部形变量较大,因此波动较大;在截面2处活塞侧推力引起的局部变形减小,因此形变波动降低。在截面3中,采用增压技术后,形变平均值减小了0.997%,方差却增大了24.33%,表明采用增压技术后截面3变形波动加剧;在截面4中,采用增压技术后变形平均值增加了0.314%,方差减小幅度最大,约为15.848%,说明变形波动得到改善。主要的原因是活塞销、活塞裙部处于截面3与截面4之间,随着截面的下移,燃气压力作用降低,缸套形变量也减小。由于螺栓预紧力的限制作用以及活塞侧推力的存在,相比于增压前,增压后截面3的形变减小,局部形变没有得到改善;随着截面的进一步下移,在截面4处由于螺栓预紧力的限制作用减弱,增压后形变增大。在截面5中,采用增压技术后,形变平均值和方差分别增加了0.360%和2.201%,说明两者对截面5形变的影响较弱。在截面6中,采用增压技术后,平均值增加了0.325%,同时方差增加比率最大,达37.637%,说明采用增压技术会导致截面6处变形波动加剧。

图3 缸套各截面应变

截面截面1截面2截面3截面4截面5截面6非增压第1缸平均值/10-42.332.842.632.672.733.09方差/10-1019.68125.3590.7831.2172.0371.378第2缸平均值/10-42.413.373.043.172.773.07方差/10-1026.40732.8873.1802.0982.6831.181第3缸平均值/10-41.933.183.123.142.703.03方差/10-1027.56925.9621.3681.7992.0751.899增压第1缸平均值/10-42.312.842.632.682.733.10方差/10-1016.59123.8600.8151.1181.8441.298第2缸平均值/10-42.403.373.013.182.783.08方差/10-1028.62631.6474.2031.8112.7441.894第3缸平均值/10-41.923.173.113.152.703.04方差/10-1027.36223.4800.7621.6432.2211.983

无论是增压或是非增压,3个缸套的形变波动均在截面1和截面2处,即缸套的顶端部分较为剧烈,形变值较大。由于截面3,4,5,6处在爆发工况时不与活塞接触,燃气压力减小,对活塞的运动的影响很小,所以这些截面的变形值及变形波动均较小。相对于3缸非增压发动机,采用增压技术对缸套各个截面的径向变形影响较小,截面3和截面4处变形波动较为剧烈是由于活塞销和活塞裙部处于两截面之间,截面6的形变波动相对最大,但绝对值很小。

2.3 气缸套止口的平面度

图4示出采用增压技术前后缸套止口平面的应变图。从图中可以看出,采用增压技术前后,缸套上止口平面应变均为负值,说明止口平面产生的应变方向是由机体上方往下变形。为进一步分析缸套止口的变形程度,采用平面变形后的不平度(平面节点最大与最小应变之差)参数对缸套止口的变形程度进行定量评价。计算表明,采用增压技术前后,第1缸的缸套止口不平度分别为10.11×10-4和6.53×10-4,第2缸的缸套止口不平度分别为8.93×10-4和6.89×10-4,第3缸的缸套止口不平度分别为9.29×10-4和6.82×10-4。可以看出,采用增压技术后,各缸的缸套止口不平度均有明显降低,分别降低了约35.5%,23.2%和26.6%,这主要是由于采用增压技术后气体燃烧压力增大了30%,利用深沉孔气缸盖螺栓结构,螺栓被进一步拉长,沉孔以上机体部分的压应力得到释放,相应的变形减小,导致气缸套部位的变形和止口平面度减小。在实际的柴油机中工作过程中,气缸盖与缸体之间存在气缸垫和密封圈,且气缸垫与密封圈均处于被压紧状态,其中,密封圈具有一定的弹性,当螺栓被拉长时缸盖对气缸的压应力得到一定释放的同时,具有弹性的密封圈发生形变瞬间填满产生的间隙,避免了气缸漏气。

图4 第2缸缸套止口平面应变图

3 结论

a) 采用增压技术前后,各个缸套变形量虽然变化不大,但各缸变形量均有所不同,总体上气缸套上部变形较大,下部变形较小,各气缸套在变形总体上有Y轴拉长,X轴缩短的趋势,第2缸的变形相对较大,第1缸的变形相对较小;

b) 采用增压技术前后,各缸套的顶端部分变形波动均较为剧烈,形变值较大;相对3缸非增压柴油机,采用增压技术对缸套各个截面的径向变形影响较小,对截面3和截面4处变形波动影响较大;

c) 采用增压技术后,通过采用深沉孔气缸盖螺栓结构,可以有效抑制缸套止口形变发生,各缸的缸套止口不平度均有明显降低,分别降低了约35.5%,23.2%和26.6%。