高压共轨柴油机起动工况的轨压控制

李捷辉,陈海龙

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

高压共轨柴油机在起动过程中,多变的环境条件和发动机初始状态直接影响柴油机的动力性、经济性和排放性[1-3]。快速建立起喷压力、缩短轨压提升时间以及提高轨压动态跟踪能力是改善起动过程和减少排放的一个主要研究方向。针对高压共轨系统的非线性特点,共轨压力PID控制已成为柴油机减少能耗和控制排放的有效措施。2013年Hong等[4]根据经验公式提出一种综合PID轨压控制策略,通过闭环控制压力控制阀(PCV)和计量阀(MeUn),提高了轨压跟踪稳定性并减小了轨压波动,通过台架验证了控制器的性能。Su等[5]和Wang等[6]等都采用基本PID+控制算法实现目标轨压跟踪和轨压波动消除。国内学者[7-11]使用PID控制器作为轨压控制的核心,也获得了较好的控制效果。然而PID算法中比例、积分和微分系数的整定需要耗费大量的时间和试验资源,并且控制策略移植性差,在新机型应用时需要重新整定PID系数。为此本研究根据质量守恒原理,建立了基于数学方程的轨压-计量阀(MeUn)流量计算模型,探索利用数学模型替代PID控制器,以减少产品开发周期,提高控制策略的可移植性。在Simulink软件环境下建立轨压控制模型,与应用AMESim软件搭建的高压共轨系统模型即被控模型进行联合仿真,验证控制算法和模型的可用性及性能。

1 轨压控制方程

高压共轨系统的轨压控制一般通过MeUn控制进入高压油泵的燃油质量,进而影响轨压,所以推导轨压与MeUn需求流量之间的函数关系对控制器设计十分重要。

根据密度、体积和质量的关系(ρV=M),当容器体积(共轨管容积)一定时,密度发生变化,则容积内液体质量变化为

dm=Vdρ。

(1)

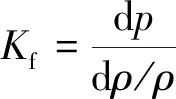

将燃油视为可压缩体,则压力与密度的关系[12]为

(2)

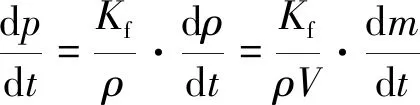

式中:Kf为该液体的弹性模量;dρ为单位压力引起的密度改变量;dp为轨压变化量。对式(2)进行时间微分化处理,并将式(1)代入得

(3)

式中:dm/dt为高压段(高压段是指压力与共轨压力相同的所有容积)液体质量变化;V为存储高压燃油的总体积;ρ为液体密度。

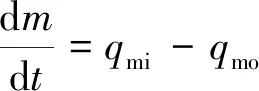

令高压段为一个整体系统,进入高压段燃油的质量和离开高压段燃油质量之差,即为dt时间内高压段燃油质量的变化dm,即

(4)

式中:qmi为进入高压段的质量流量,即从高压油泵压入高压段的质量流量;qmo为离开高压段的质量流量。

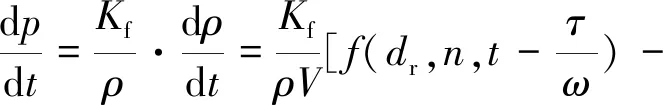

一般情况下,高压油泵供油速率与MeUn占空比和泵转速有关,可设qmi=f(dr,n,t),dr为MeUn占空比,n为油泵转速。qmo为喷油器开起以及PVC开起质量流量的和,如果暂不考虑PVC阀的作用,则qmo只与喷油器开起有关,而喷油速率一般与轨压、喷油脉宽有关,所以可令qmo=g(p,t),p为轨压,则式(4)可改写为

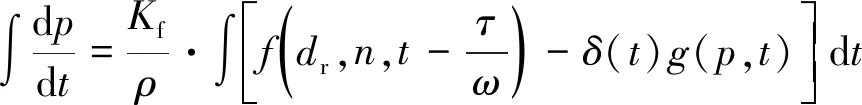

(5)

式中:ω为油泵角速度;δ(t)为喷油脉宽信号,喷油时δ(t)=1,否则δ(t)=0;τ为高压油泵供油物理滞后角(τ=180°),即高压油泵内的柱塞吸油须经过τ角度后才能向共轨内压入燃油,所以τ/ω为MeUn控制进油的滞后时间。式(5)两边积分得

(6)

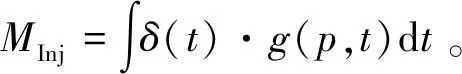

将式(6)中喷油量部分单独提出,积分区间为发动机一个工作循环,则积分结果为一个工作循环的总喷油量MInj,即

(7)

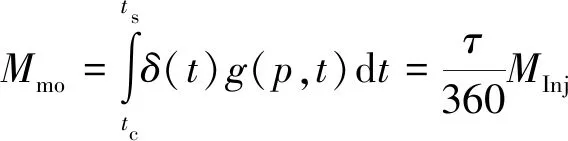

当式(7)的积分区间选择从当前时刻tc经过延迟τ角后到ts时刻,即ts=τ/ω+tc,则积分时间区间内平均喷油量等于τ除以360°(一个工作循环),再乘以一个工作循环总喷油量,即

(8)

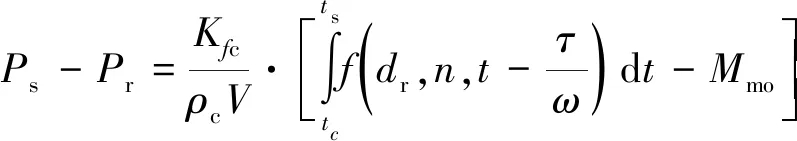

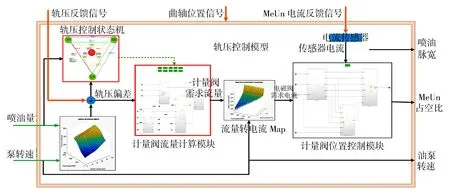

式中:Mmo为积分区间内平均喷油量。式(6)在区间[tc,ts]积分,整理得到轨压偏差控制方程:

(9)

式中:Ps为目标轨压;Pr为当前实际轨压。考虑到轨压变化的频繁性和控制精度,本研究以5 ms作为调整MeUn控制周期时间,并将每个柱塞的进油量作为控制对象。同时,为了满足数字计算控制要求,将控制算法进行离散化处理。假设控制间隔时间为T,即T=5 ms,式(9)离散化结果为

(10)

式中:k=τ/(ωT)。由式(10)得到轨压与MeUn需求流量的关系为

(11)

2 轨压控制建模

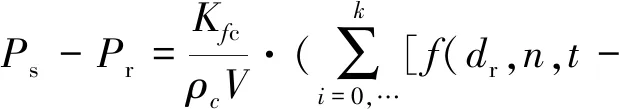

根据起动过程的特点和MeUn需求流量与轨压控制的关系,起动工况轨压控制策略主包括轨压控制状态机和计量阀流量计算模块,模型控制架构见图1。轨压控制状态机根据不同外界条件选择当前的轨压控制方式,并以此作为MeUn需求流量的计算依据。计算得到的MeUn需求流量经Map表转换为电流值用于MeUn开度控制。

图1 轨压控制模型架构

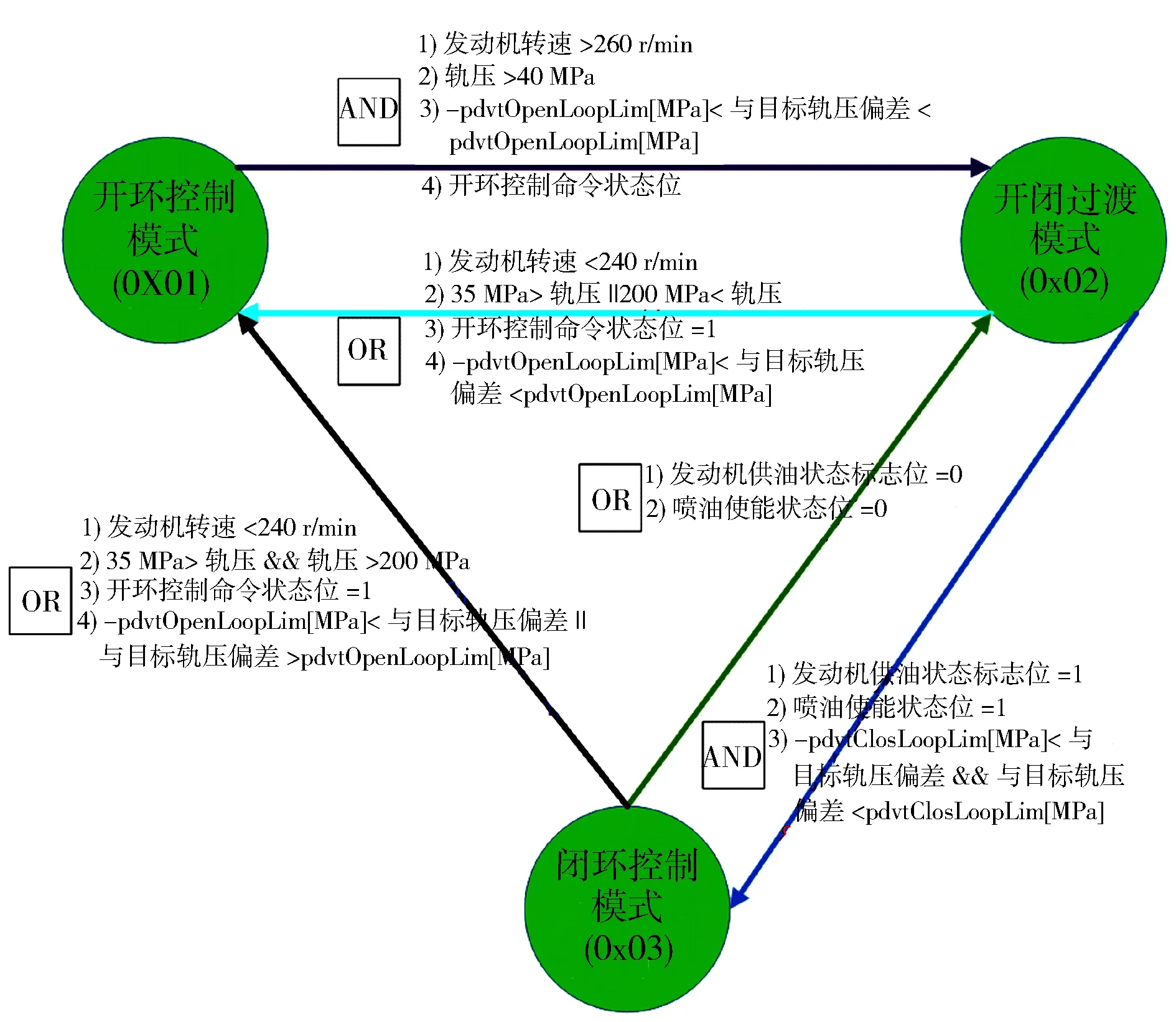

2.1 起动过程轨压控制模式状态机

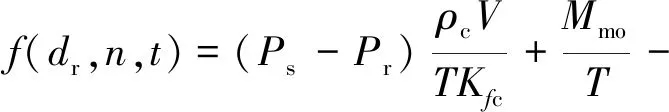

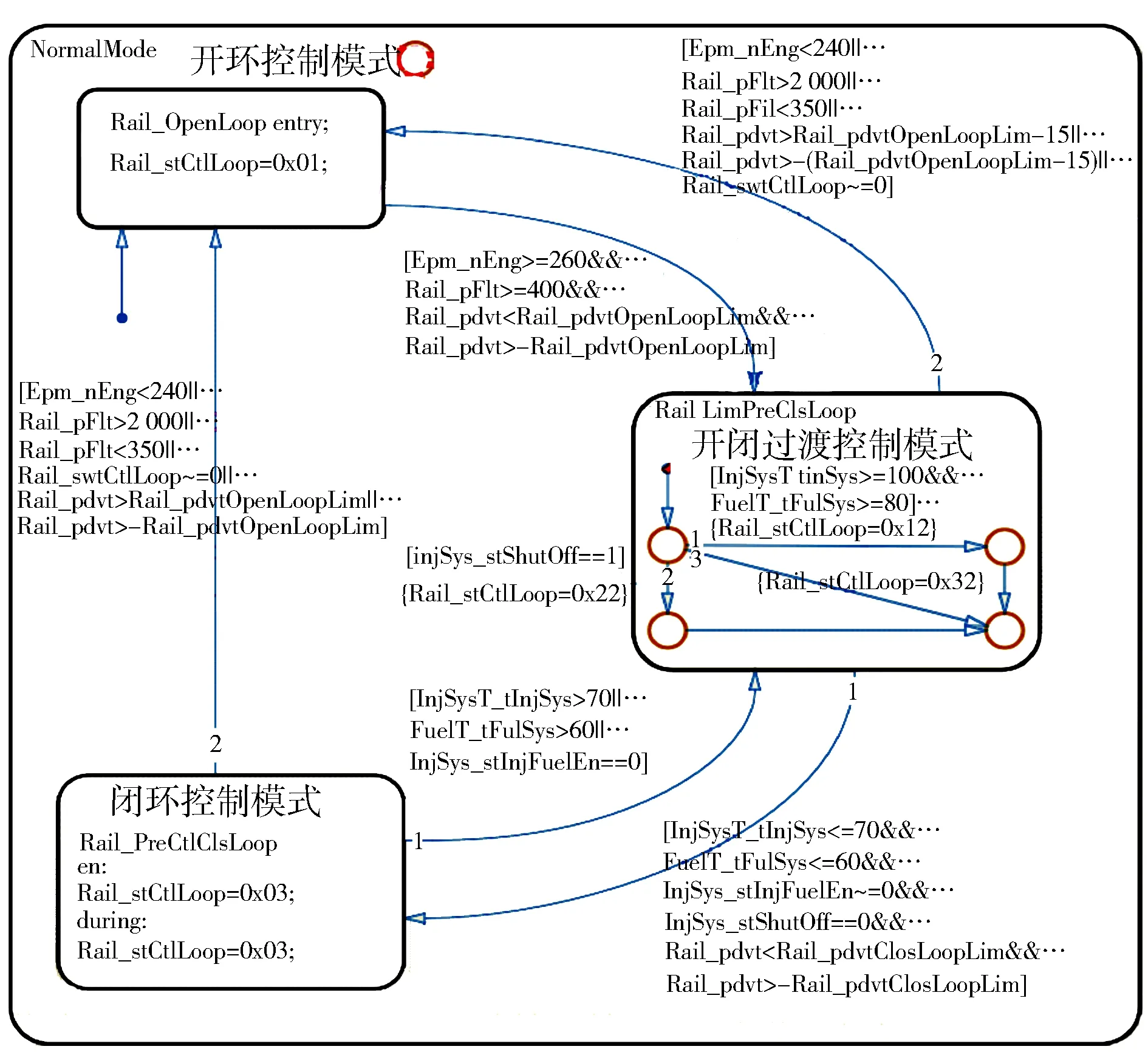

在起动过程中,轨压控制方式是由当前发动机状态和高压共轨系统中多个参数共同确定的。在发动机硬件系统正常情况下,轨压控制状态机能够输出三种控制模式,分别为开环控制、开闭过渡模式控制和闭环控制。

轨压控制状态机根据发动机转速、绝对轨压、轨压偏差值、发动机供油系统标志位以及喷油使能标志位等参数判断轨压控制模式,控制模式之间的转换关系见图2。

图2 轨压控制状态转换机制逻辑关系

当发动机处于起动工况、轨压超限工况以及实际轨压与目标轨压超出设定范围时,轨压控制状态机通常处于开环控制模式;当实际轨压与目标轨压偏差减小到预设值(Rail_pdvtOpenLoopLim)且转速大于260 r/min时,轨压控制状态机进入开闭环控制模式;当喷油系统和供油系统状态已使能并处于正常工作状态,且实际轨压与目标轨压偏差小于设定值(Rail_pdvtClosLoopLim)时,由开闭环控制模式转向闭环控制模式。三者间逻辑关系见图3。

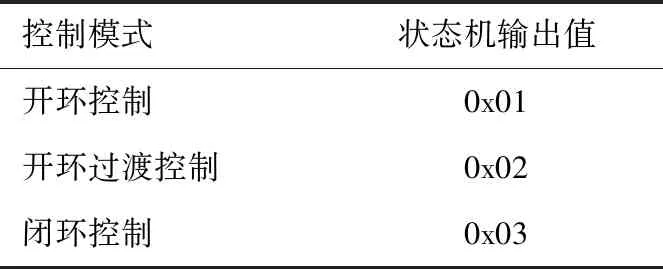

在不同控制模式下,轨压状态机输出相应数值(见表1)。

表1 轨压状态机输出结果和含义

图3 轨压控制状态机模型

2.2 计量阀需求流量计算

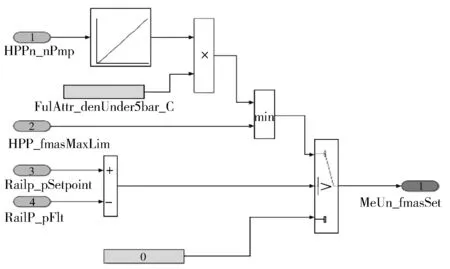

在开环模式下,轨压状态机输出0x01,根据轨压偏差决定供油量。当与目标轨压的偏差为负值时,真实轨压大于目标轨压,高压油泵无需供油,此时流量计量阀的开度为0,否则流量计量阀开度为100%。图4示出开环模式下流量计算模型。

图4 开环模式流量计算模型

在开闭环过渡模式下,轨压状态机输出0x02。当进入过渡模式后,计量阀计算模块根据(Ps-Pr)和轨压偏差需求流量f(dr,n,t)进行计算。MeUn燃油质量流量的需求见表2。

表2 开闭环过渡模式下MeUn需求流量设置

根据表2的开闭环控制策略建模(见图5)。

图5 开闭环过渡模式计量阀流量计算模型

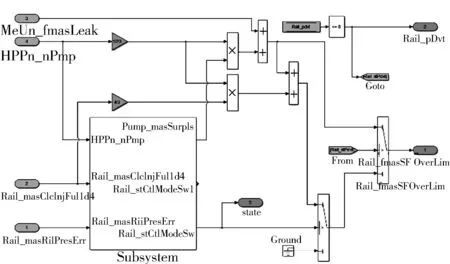

在闭环控制模式中,由式(11)计算计量阀流量。由于高压油泵压油柱塞吸油和压油过程各占180°凸轮轴转角且计量阀MeUn位于高压油泵供油管路的前端,计量阀MeUn控制轨压存在滞后现象。所以,在闭环控制模式下稳态轨压跟踪必须考虑压油柱塞腔内存储的燃油质量。此模式下,轨压控制处于稳态跟踪,式(11)中轨压偏差流量值很小,仅起到轨压微调作用,并且轨压能够稳定跟踪需要使每个压油柱塞腔内存储的燃油质量与MInj/3相等。闭环模式下计量阀流量计算模型见图6。

图6 闭环模式计量阀流量计算模型

3 高压共轨系统被控模型

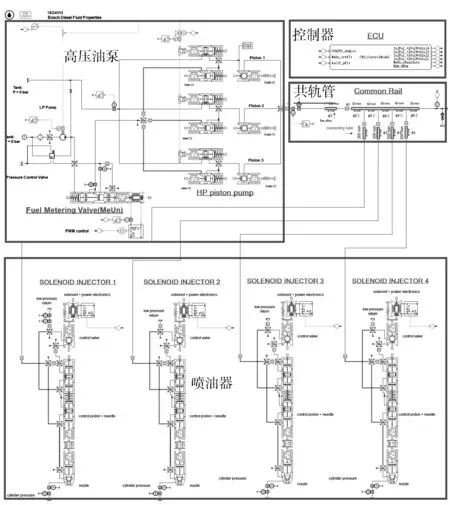

为了确保起动工况轨压控制模型的实用性,采用高压共轨系统被控模型替代油泵实验台进行验证。调用AMESim软件的液力和电气驱动模型库搭建高压共轨系统模型,包含高压共轨系统的液力、电气模型和联合仿真接口模块。高压共轨系统物理模型提供实时的运转参数,而接口模型将实时参数反馈给控制模型,作为控制器的控制输入信号并参与决策和计算输出控制信号。

3.1 液压系统模型

根据高压共轨系统物理结构,调用AMESim软件的流体库、信号库和电气库中的元件模型搭建高压共轨系统的被控模型(见图7)。被控物理模型包括高压油泵、共轨(容积为28 274 mm3)、4个喷油器和控制器。其中高压油泵由3个呈120°夹角分布的柱塞、计量阀MeUn以及低压油泵等主要部件构成(发动机与高压油泵转速比为2∶1)。计量阀电磁线圈连接PWM驱动电路,接收来自Simulink软件的PWM占空比信号。电流传感器测量电磁线圈中的电流,反馈给控制模型作为输入参数。共轨管上设有机械泄压阀和压力传感器,泄压阀作用是防止轨压过高,压力传感器作用是采集轨压信息并反馈给控制器。4个喷油器的控制端与控制器接口相连,提供喷油脉宽进而控制喷油量。图7中,控制器是一个接口,代表着Simulink软件搭建的控制模型,主要负责传感器信息采集和执行器信号传输。

图7 高压共轨系统被控物理模型

3.2 轨压控制器

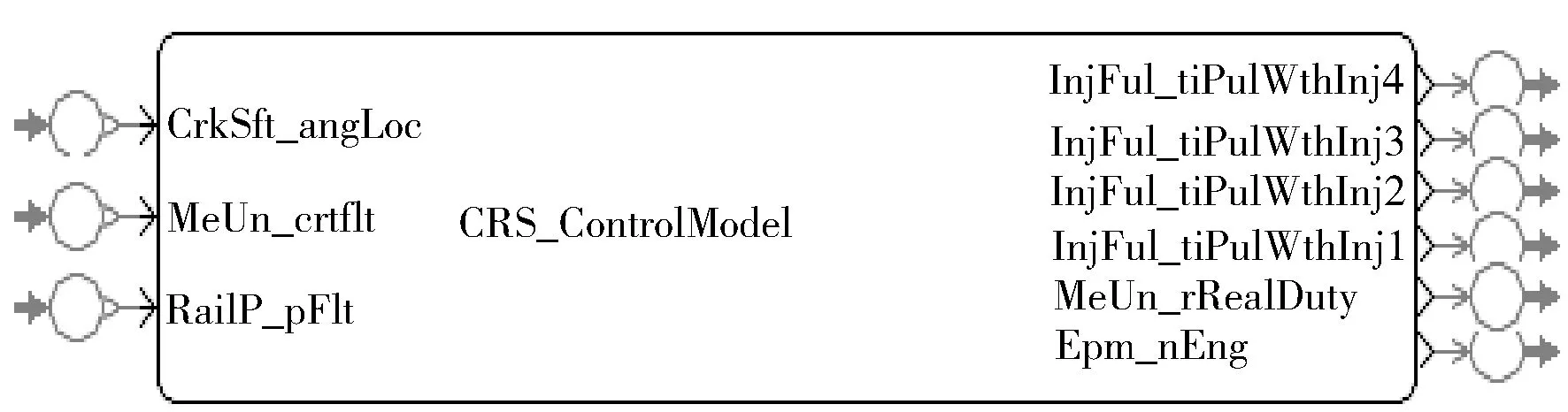

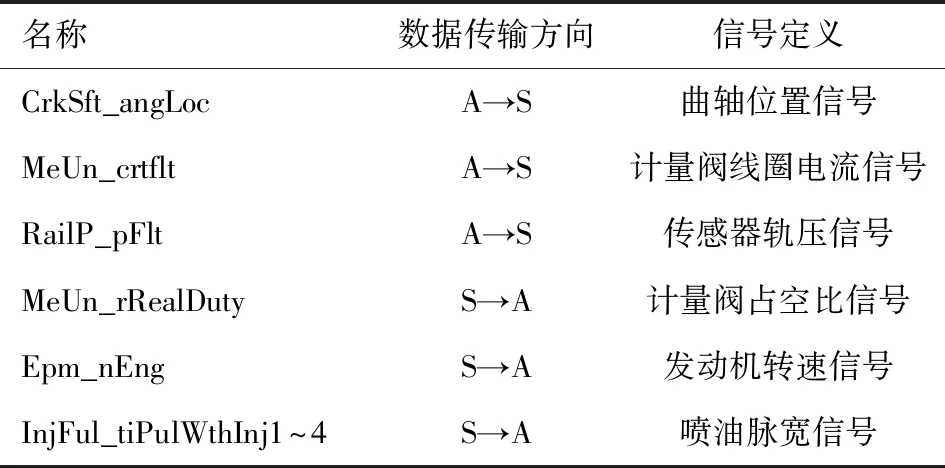

AMESim软件和Simulink软件通过大量数据交换完成联合仿真,轨压控制器将两个模型无缝连接,是联合仿真的接口。图8示出AMESim软件高压共轨系统模型的控制器接口,控制器接口由3个输入和6个输出信号组成,左侧3个端口将AMESim软件环境下的物理信号传递给Simulink软件控制模型,右侧6个输出端口将Simulink软件中的控制信号传递给AMESim软件中对应执行机构。输出和输入信号的定义见表3。

图8 轨压控制器接口模型

名称数据传输方向信号定义CrkSft_angLocA→S曲轴位置信号MeUn_crtfltA→S计量阀线圈电流信号RailP_pFltA→S传感器轨压信号MeUn_rRealDutyS→A计量阀占空比信号Epm_nEngS→A发动机转速信号InjFul_tiPulWthInj1~4S→A喷油脉宽信号

注:A代表AMESim软件,S代表Simulink软件。

4 起动工况轨压跟踪仿真

发动机起动环境和条件的多变性决定了起动工况控制的复杂性。为了充分反映发动机在起动过程中轨压控制效果,以1台4缸高压共轨柴油机喷油系统的轨压控制器为例,将发动机起动转速和共轨留存压力设为测试参数,分析轨压控制器性能随发动机转速和高压共轨中留存压力的变化而产生的变化,并综合验证控制器的轨压跟踪和抗干扰能力。

本研究从以下两个方面评估控制器控制性能:1)在冷起动和热起动状态下,随起动转速瞬间提高到怠速稳定,共轨压力的变化规律和波动情况;2)在热起动下转速瞬间提高到怠速稳定过程中,随轨内留存初始轨压不同,轨压的响应变化趋势。

经过前期的充分准备和不断调试,在一台装有Matlab/Simulink软件和AMESim软件的PC机上,搭建虚拟高压共轨试验台,模拟起动过程轨压控制并实现了联合仿真。

4.1 起动转速提升至稳定过程轨压仿真测试

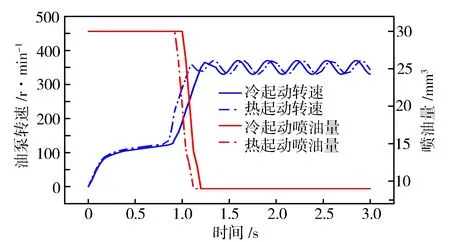

在轨压控制模型的性能测试中,将起喷条件设置为油泵转速125 r/min,轨压40 MPa,仅当同时满足转速和轨压条件,喷油器才能工作。随着起动时间的增加,起动转速和喷油量的变化曲线见图9。在起动转速上升过程中,热起动于t=0.7 s到达起喷状态而冷起动延迟至t=0.96 s达到起喷状态。

图9 冷/热起动转速和喷油量变化曲线

由图9可见,热、冷起动过程中转速变化和油量消耗曲线均相似,冷起动状态下表现为相对延迟。略有不同的是,在起喷时间上,热、冷起动过程相差0.26 s,而在首次达到设定怠速时间上,热、冷起动过程相差0.47 s。在冷起动过程中,发动机起动阻力扭矩较大且电瓶电压较低。

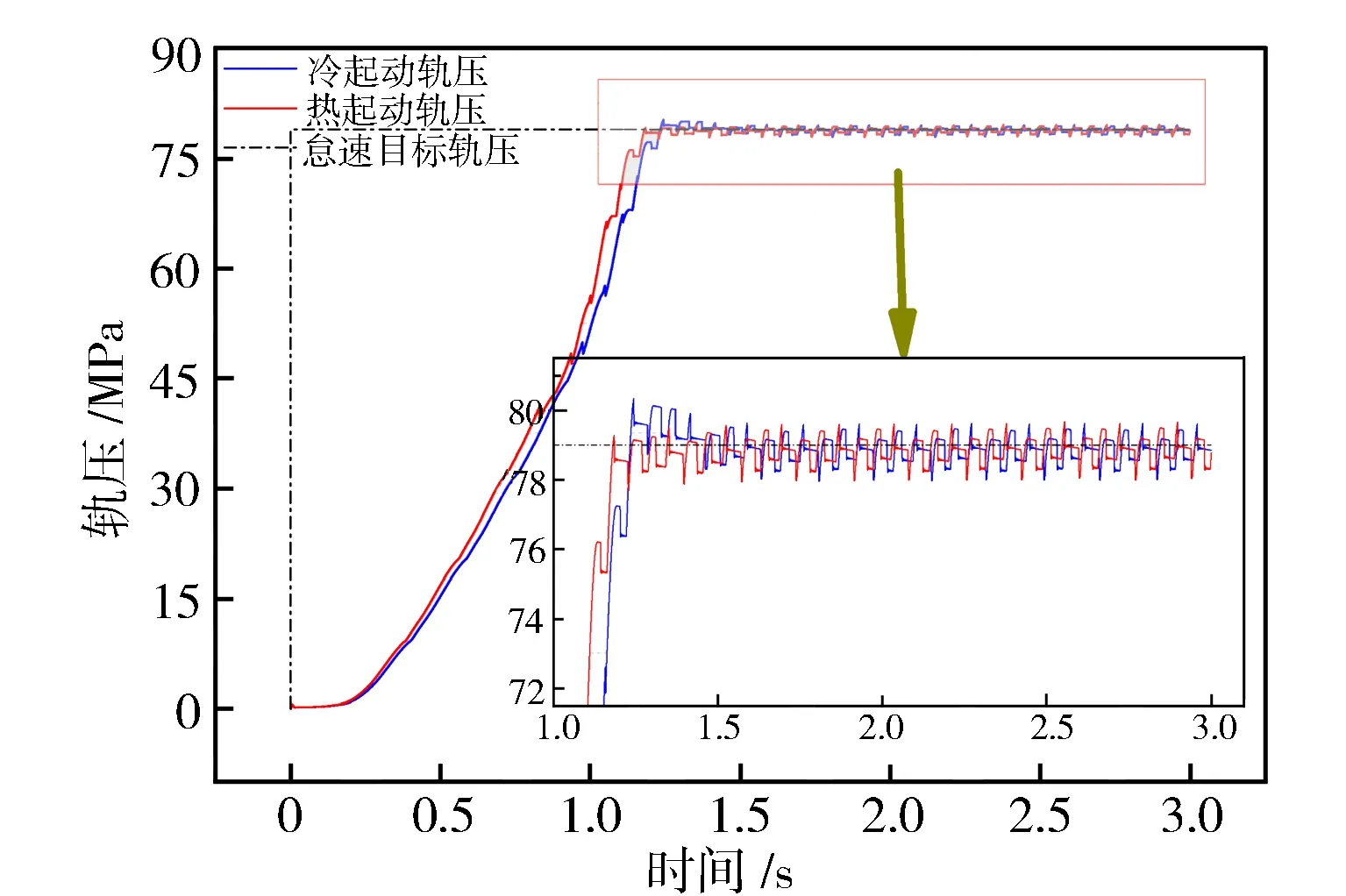

在冷、热起动状态下,轨压的测试结果见图10。随着起动转速的上升,轨压不断提高,在运行到t=0.7 s时,热起动状态下开始喷油;在运行到t=0.96 s时,冷起动状态下开始喷油。当转速升至125 r/min时,冷、热起动过程的轨压分别为47.3 MPa和41.2 MPa,均满足发动机喷油条件。显然,热起动状态下在达到喷油条件时刻较早,同转速下轨压较低,实际发动机更易起动。起动过程到t>1.2 s时,发动机进入怠速工况,图10显示轨压能够平顺过渡到稳态怠速工况,表明控制器具有良好的稳态跟踪控制性能。

图10 冷/热起动过程的轨压跟踪

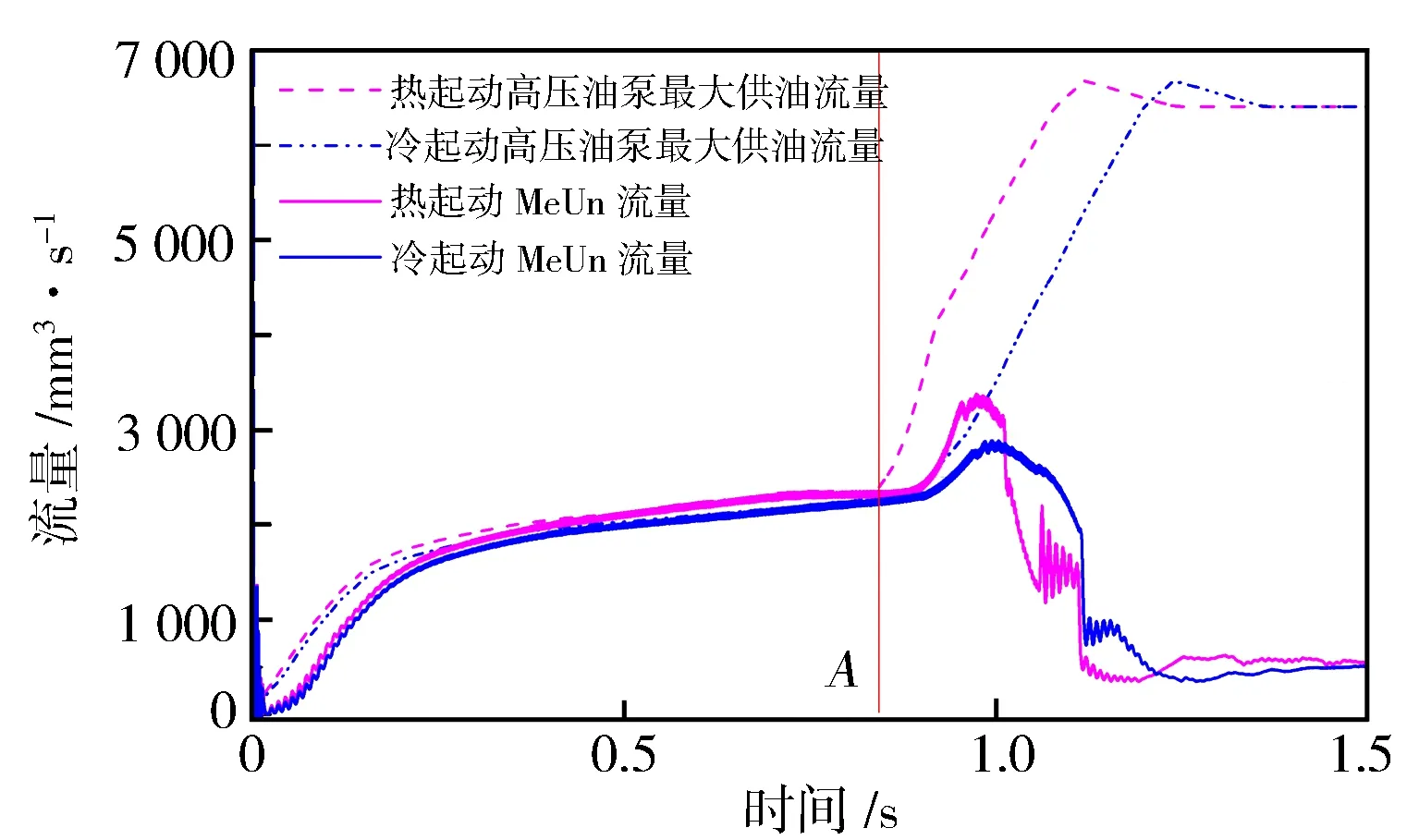

在冷、热启动过程中,0—1.5 s的MeUn阀流量曲线见图11。随着高压油泵转速的提高,MeUn的供油量不断增加,在A时刻前,MeUn流量基本等于高压油泵的最大供油量,即计量阀处于全开状态。随着实际轨压逐渐接近怠速目标轨压,在A时刻以后经过MeUn的流量不再跟随最大供油量曲线,MeUn流量逐渐减少并切换到满足怠速工况下需求供油量。从初始轨压0.1 MPa上升到79.2 MPa(目标轨压)的时间大致为1.25 s,在保证过渡到怠速稳态工况轨压不超调的情况下,轨压控制算法充分发挥了高压油泵供油性能,在起动过程中使MeUn阀全开迅速提高轨压而不引起轨压超调。

图11 冷/热起动过程MeUn流量曲线

4.2 起动转速提升中不同初始轨压的响应仿真测试

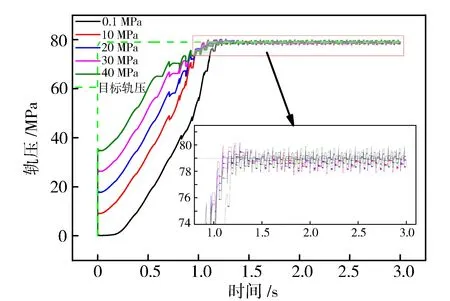

柴油机高压共轨系统的初始轨压对起动过程有一定的影响,尤其是对轨压的上升梯度和到达怠速的时间有影响。为此分别设置热起动状态下初始轨压为0.1 MPa,10 MPa,20 MPa,30 MPa以及40 MPa,同时将起喷条件设置为油泵转速125 r/min和起喷轨压40 MPa,仅当满足转速和轨压两个条件,喷油器才能工作。通过联合仿真记录不同初始轨压下实际轨压上升过程(见图12)。在不同的初始轨压下,随着起动过程的进行和初始轨压的提高,起喷时刻轨压越来越高,起喷条件将取决于发动机转速大于125 r/min的时刻。

图12 不同初始轨压下起动轨压跟踪

在热起动过程中,转速大于125 r/min时轨内压力基本均大于40 MPa,所以起喷时刻基本相同,只有轨压初始值为0.1 MPa时,由于轨内压力小于40 MPa而导致起喷时刻延迟。进入怠速工况后,在每缸单次喷射7 mm3循环供油量情况下,喷油将导致轨压下降1 MPa左右。由图12可知,整体轨压波动幅值控制在 1 MPa以内,并且沿目标轨压呈上下均匀分布。轨压的波动幅值与单缸循环喷油量、多次喷油控制以及共轨管容积有关,一般可以通过增大共轨管容积和采用多次喷射来减小稳态轨压波动。此外,当发动机怠速转速发生波动时,控制系统并未失效,且在稳态工况下轨压跟踪也未出现超调和失控问题。

5 结束语

基于高压共轨系统的物理结构提出了一种新型且不采用PID的轨压控制算法,能够适应柴油机起动工况对轨压的需求,以实现起动工况的轨压精确控制。

以控制起动轨压为目标建立控制模型,通过与AMESim软件构建的高压共轨喷射系统物理模型联合仿真进行了验证,仿真结果表明:轨压波动幅值在 1 MPa以内且怠速轨压建立时间小于1.5 s。从起动工况过渡到怠速工况,未出现实际轨压超调问题,且能够顺利过渡到下一个工况。

基于高压共轨物理结构推导轨压控制方程,性能稳定,利于模型化,并且试验标定参数少,有利于模型移植到其他机型上且能减少标定工作量。