LF 炉白渣精炼生产实践

杨 华

(阳春新钢铁有限责任公司,广东 阳春 529600)

为提高产品竞争力,我厂不断提高产品质量,逐步开发新品种,出现了各种质量异常点,这就说明需进一步提升精炼的手段要求、管控要求、质量要求,开展白渣精炼生产实践,通过对白渣的形成、理化分析,对加料进行调整、优化吹氩模式、稳定送电参数、创新改进,取得了较好的效果。

1 白渣工艺的研究分析

1.1 白渣的原理及效果

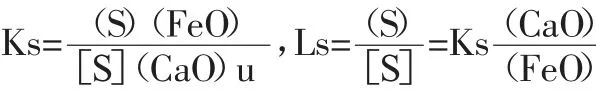

白渣:(FeO+MnO)≤1%的碱性还原渣,渣中的FeO能明显降低硫含量,脱硫反应式可写成:[FeS]+(CaO)=(CaS)+(FeO)

式中:Ls—硫在渣、钢之间的分配系数;(CaO)u—渣中游离氧化钙的质量百分含量。

当(CaO)u 一定时,当FeO≤0.5%时,硫的分配系数最高120~150。随着FeO 含量增加,硫的分配系数大幅度降低。由于钢渣之间的扩散关系,氧在钢渣间存在着平衡分配关系。通过“白渣”作为吸附介质,钢水与渣进行接触和氩气搅拌,钢水中的氧、硫及杂质会快速去除。

1.2 渣的颜色分析

在生产过程中,主要通过小铁管作为取渣、看渣管,用小铁管插入熔渣取出后,观察吸附在铁管上熔渣。通过观察渣子的颜色和形状,渣子的颜色可能是黑色、黑褐色、灰色、黄色或白色。黑色表明渣中FeO+MnO 大于2%,还原性差,需要进行强脱氧操作。需要保证高温,渣子保证良好的流动性,逐步加入强脱氧剂。灰色、褐色表明渣中FeO+MnO 在1%~2%,还需进一步脱氧还原。与强氧化渣的调整方向相同。白色、黄色这种渣子还原得较好,渣中FeO+MnO 小于1%,黄色表明正在发生脱硫反应。

1.3 渣的形状分析

玻璃状表明渣碱度低或渣中氧化铝含量高,需要加入石灰提高碱度,渣面平滑且较厚,冷却后碎裂,渣况是理想的,渣面粗糙不平表面石灰量过大,碱度高,冶炼中期可适当加入化渣料或者合成渣。

2 调整阶段

2.1 加料调整

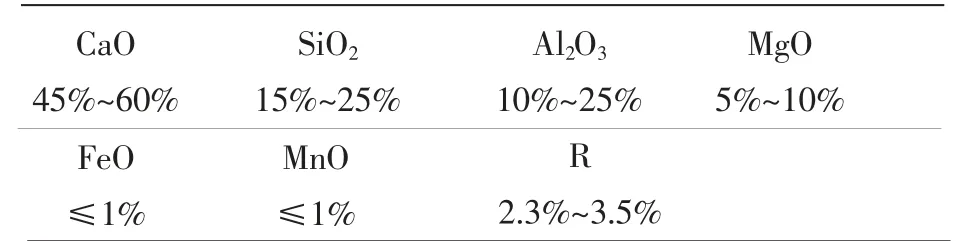

炉渣的化学性能和物理性能决定了精炼渣的精炼能力,为确保炉渣具有较好的流动性、发泡埋弧作用、脱硫及吸附夹杂能力,选用CaO-Al2O3-SiO2低熔点、高碱度的三元渣系,根据对三元渣系不同占比的熔点分析及生产的实践,非含铝钢渣系确定如表1。

表1 非含铝钢渣系

根据不同的类别制定加料制度。对石灰、萤石、合成渣、改质剂、埋弧渣、电石等,按配比、加入加入时间点、先后顺序进行分析实践。

2.2 吹氩控制

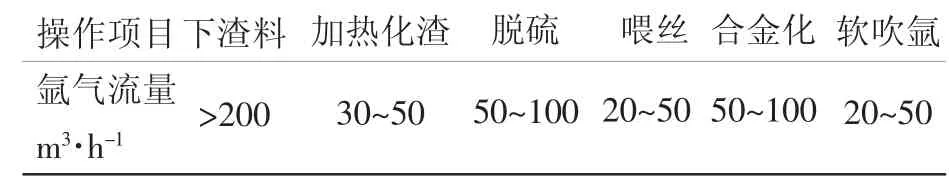

通过优化钢水吹氩控制来加强白渣的精炼效果,精炼过程中钢液的搅拌在精炼过程中起着均匀温度与成分、促进钢渣界面反应、促进夹杂物上浮的作用。

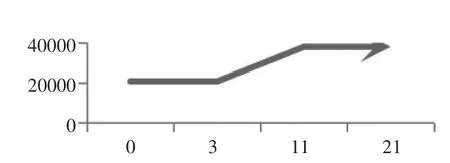

图1 吹氩流量控制趋势

2.3 优化供电制度

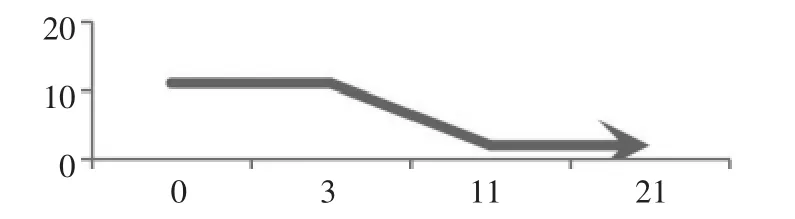

通过优化供电制度来保证白渣的造出和维持。开始采用小电流起弧,防止因突然大电流起弧电极晃动厉害造成断电极。起弧稳定一定时间后,进行化渣增大电流,提升化渣效率。在造渣和化渣过程进行强脱氧。

W=CM△t+S%WS+A%WA

式中:W—精炼1 t 钢水理论上所需补偿的能量,kW·h/t;CM—1 t 钢水升温1 ℃所需的能量,kW·h/t;△t—钢水的升温,℃;S%—渣料的用量与钢水总量的百分比;WS—熔化占钢液总质量1%的渣料所需要的能量,一般WS=5.8/1%,kW·h/t;A%—合金料的加入量占钢液总量的百分比;WA—熔化占钢液总质量1%的合金料所需要的能量,一般WA=7/(%1),kW·h/t。

表2 不同阶段氩气流量

图2 弧流控制

图3 弧压档位

2.4 渣样槽的制作

制作渣样对比槽,建立数据共享机制,各班岗位人员、白班管理人员、技术支持人员共同交流分析→找出改进方向。

2.5 改进脱氧物料

使用碳粉与脱氧剂综合脱氧C+O→CO/CO2,可做到脱氧作用、发泡埋弧作用、微增碳作用

3 实践效果

1-6 月对343 个渣样进行跟踪分析(包含进出站样),通过建立对比分析交流群、对比分析台账,对不同颜色、不同形态、不同时间的渣样的实物与理论检测数据进行一一对应,并针对性对每班进行改进操作,现各班白渣精炼炉数由原先不足20%,提升到现在85%以上的白渣精炼炉数,对HRB600、品种钢开发等做到了全部白渣精炼,脱硫效率在60%以上。