汽车侧风稳定性的仿真与评价*

袁侠义,陈 林,黎 帅,2,王文源

(1.广州汽车集团股份有限公司汽车工程研究院,广州 511434;2.武汉理工大学,现代汽车零部件技术湖北省重点实验室,武汉 430070)

前言

消费者对汽车动力性的偏好及法规对燃油经济性的要求促使现今汽车呈现出了高速化和轻量化的趋势,侧风对汽车的影响越来越明显。侧风分为因山谷、桥、海等地理环境引起的环境侧风和因会车、超车、转向等引起的行驶侧风。随着经济的高速发展,我国建造了许多举世瞩目的基建工程,跨海大桥、沿江公路和山谷隧道口等区域风场的风速大且变化剧烈,汽车的行驶安全受到严重威胁。尤其是近年来全球极端气候事件如强台风发生的频率显著增加,汽车侧风稳定性的研究显得更有必要。

风洞试验是研究侧风作用下汽车静态气动特性最有效的手段。Dominy[1]和 Howell[2]分别通过风洞试验和实际道路侧风发生器对实车进行了侧风稳定性的研究。国际标准ISO 12021:2010[3]和美国ESV(experimental safety vehicle)侧风敏感性试验规范均从测量设备和方法上对实车侧风试验进行了标准化。但实车试验往往要求车型已处于研发的成熟阶段,无法在汽车开发的早期对其侧风敏感性进行评估,试验成本高且具有一定的危险性。

CFD常用来解决气动减阻[4]、气动噪声[5]和机舱热管理[6-7]等问题。随着数值模拟技术的发展,汽车空气动力学和汽车动力学实现了良好的融合,高速行驶时汽车侧风稳定性的研究取得了快速的发展。吉林大学傅立敏等[8-9]采用横摆模型法对多个侧风强度下轿车的气动特性和尾涡形状进行了比较。任琳琳[10]通过CFD数值模拟,研究了重型商用车在不同非稳态侧风工况下流场的瞬态变化情况,得到了车辆随侧风变化的气动力系数,分析了车身周围流场的变化规律。Cooper和Watkins[11-12]探讨了非稳态的湍流侧风环境对汽车气动特性的影响,分析了不同湍流特性之间的差别。上述研究对侧风条件下的汽车气动特性进行了深入的探讨,但对侧风条件下汽车的操纵稳定性则未涉及。

影响汽车侧风稳定性的因素有很多,除了侧风速度大小、汽车的外形结构和质心位置以外,还有车辆的悬架特性和轮胎特性等因素[13]。一些研究采用风压中心的概念简化气动载荷对侧风稳定性的影响,给出风压中心相对于质心的位置或风压中心随时间的变化曲线[14-15],研究动力学模型响应的变化规律,并针对性地提出让侧风风压中心尽量靠后的措施[16-17]。但在工程实际中汽车的风压中心无法测量,不易应用到数值计算。李杰[18]和张义花[19]等基于TruckSim软件对某国产载货汽车和双挂汽车列车的侧风行驶稳定性进行了仿真,分析汽车在不同工况下的操纵稳定性。湖南大学董光平和谷正气[20]等人利用ADAMS软件建立了重型牵引车的多体动力学模型,分析了侧风干扰下高速行驶的重型半挂牵引车的侧偏特性,并以导流罩为目标,基于代理模型和遗传算法,对导流罩进行了优化设计。广汽集团杨建国[21]采用Star ccm+和ADAMSCar计算了车身表面的气动六分力并转化为侧风工况下的连续气动载荷,比较了六分力载荷和二分力载荷对侧风稳定性的影响规律。

这些研究通过多体动力学仿真的方法对整车在不同侧风条件下的操纵稳定性进行了定量分析,但仍缺乏相关的实车试验验证,不足以指导新产品侧风稳定性的设计与研发。

1 侧风稳定性的研究路线

侧风严重破坏了车辆左右两侧流场的对称性,导致汽车两侧的压力分布差异很大,出现压力差,使得汽车受到侧向力和横摆力矩的作用。由于轮胎有侧向弹性,悬架、转向系统存在间隙,汽车会偏离原行驶方向。当速度过高时,不仅导致气动力增大,同时侧偏位移和横摆角速度也会增加,给驾驶员带来车辆跑偏、车身不稳的感觉。当侧风的频率较低时,驾驶员尚能采取措施,保持汽车的行驶轨迹。当侧风的频率高于2 Hz时[22],驾驶员无法采取有效措施克服侧风的影响,极易干扰驾驶员的情绪,车辆存在侵入临近车道的风险。

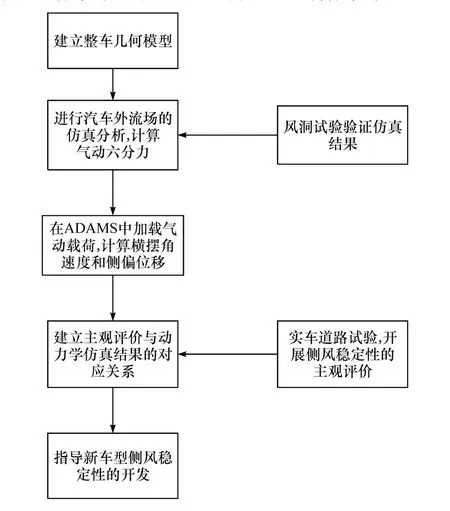

图1 侧风稳定性的研究路线

如图1所示,本文的研究采用CFD方法对汽车在正常道路上行驶时侧风作用下汽车的气动特性进行了系统的分析。利用风洞试验得到车辆的气动力来验证数值模拟方法的正确性。再将数值模拟得到的气动六分力系数加载到动力学模型中,进行车辆的操纵稳定性分析,求解横摆角速度和侧偏位移。最后采用主观评价的方法比较侧风下汽车稳定性的优劣,并根据主观评价结果,结合仿真得到的侧偏位移和横摆角速度,来预测汽车的侧风稳定性,指导新车型的侧风稳定性开发。

2 侧风作用下的气动力计算

2.1 整车外流场仿真模型的建立

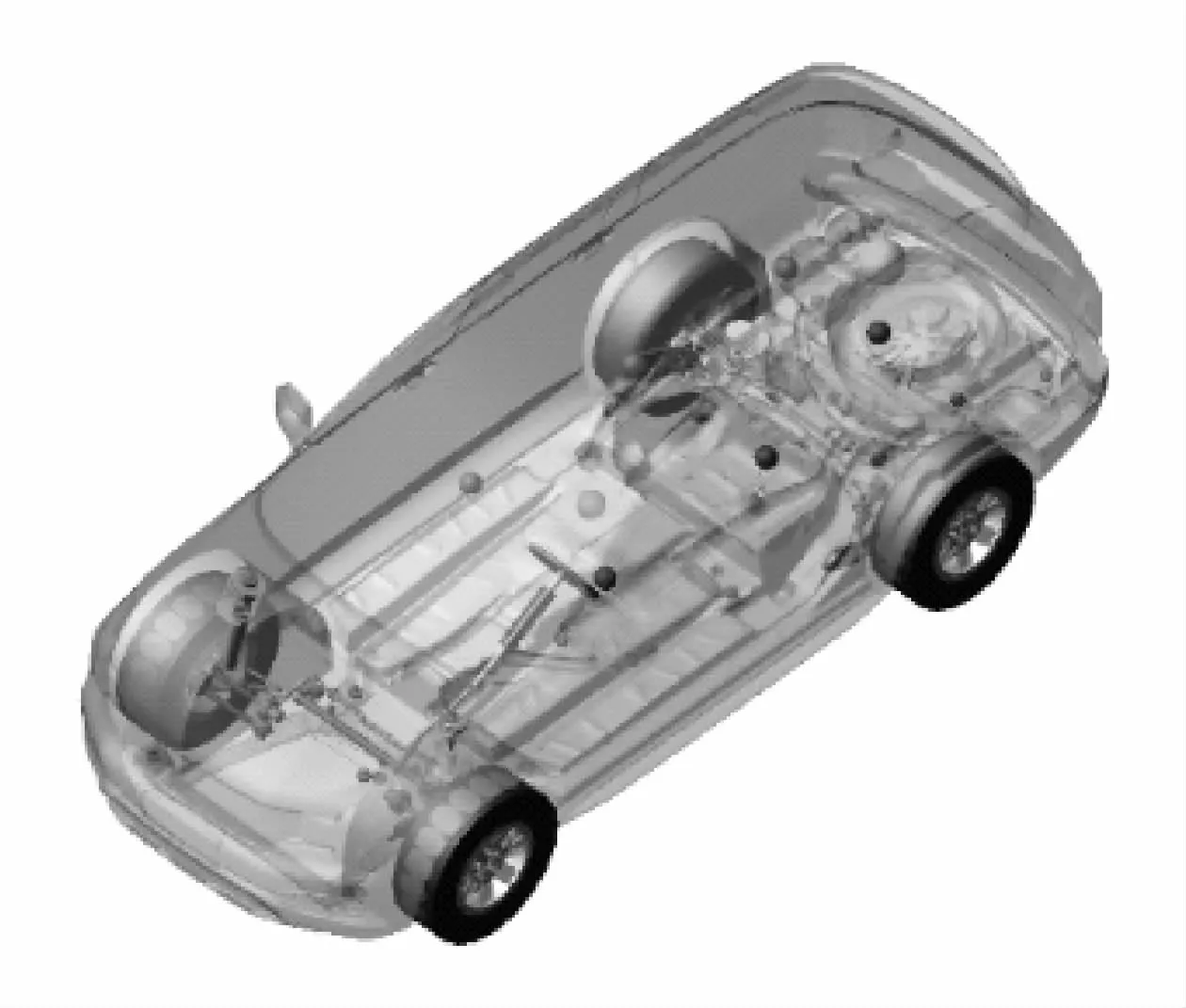

采用三维建模软件CATIA建立了1∶1实车模型,如图2所示。为提高仿真的准确性,该模型包含格栅、机舱、下车体、机舱零部件和底部气动附件等影响外流场的零部件。由于侧风作用下的汽车流场对汽车中心面(y=0截面)已不对称,故分析中对整车模型进行仿真。计算域采用长方体,长宽高分别为15L,15W和5H,车头前部为4L,车尾后部10L,迎风侧面4W,背风侧面10W,其中L为车长,W为车宽,H为车高。

图2 计算域尺寸示意图

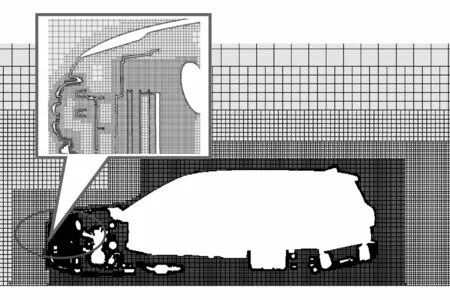

在Hypermesh中对模型表面进行几何清理,划分面网格。导入Star ccm+,建立多层加密盒,加密盒的尺寸由内到外逐渐递增,生成Trim体网格,并在车身表面划分边界层以准确模拟车身附面层。为满足壁面函数的要求,边界层为2层,y+值为30~120,最终生成的整车体网格约4 000万个,如图3所示。

目前常用的稳态侧风数值模拟方法有横摆模型法、引入侧风法和合成速度法。合成速度法设置速度入口的大小和方向,在体网格的处理上具有省时省力的优越性,计算结果与试验结果变化趋势一致且误差较小[23],故本文中采用合成速度法,汽车迎风侧相对的边界为计算域的入口,背风侧相对的边界为计算域的出口,其中入口边界设置为速度,出口设置为压力,如图4所示。

图3 整车外流场仿真模型体网格

图4 合成速度法

2.2 边界条件和湍流模型

为消除地面边界层的影响,地面采用slip滑动壁面,并参考车速设定相应速度,计算域的顶部设置为free slip壁面,车辆表面设置为no slip壁面,散热器、中冷器和冷凝器芯体采用多孔介质模拟,各边界具体设置如表1所示。

表1 计算域边界条件设置

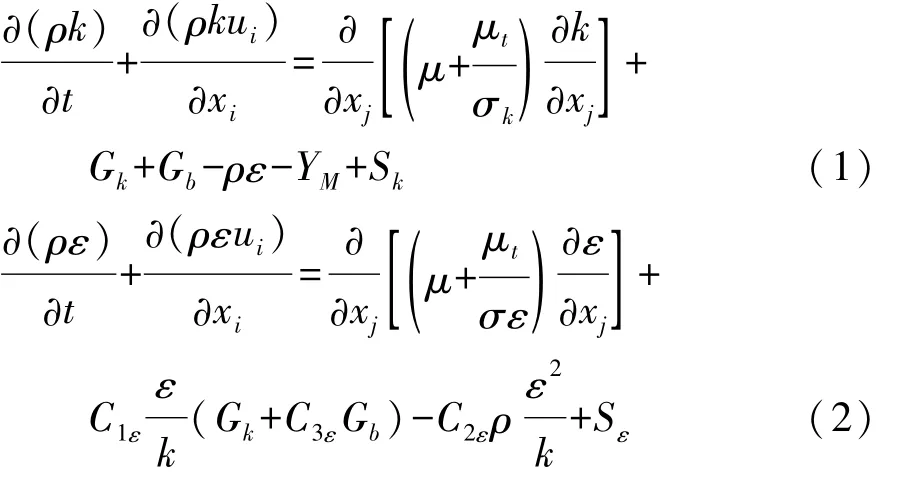

空气密度和黏度均采用默认值,即温度为25℃时空气的物性参数。计算选用分离式算法,湍流模型选择 Realizable k-ε模型,控制方程如下[24]:

式中:Gk和Gb分别为由平均速度梯度变化和浮力引起的湍动能k的产生项;YM为可压缩湍流耗散率受到脉动膨胀的比例因子;C1ε,C2ε和 C3ε为工程经验值;σk和σε分别为对应湍动能k和耗散率ε的普朗特数;Sk和 Sε为自定义项。

车辆行驶速度为60,80,100 km/h,侧风速度为40,60,80 km/h,组合成 9个工况,如表 2所示。

表2 侧风与车速组合方案

2.3 外流场仿真数值结果的验证

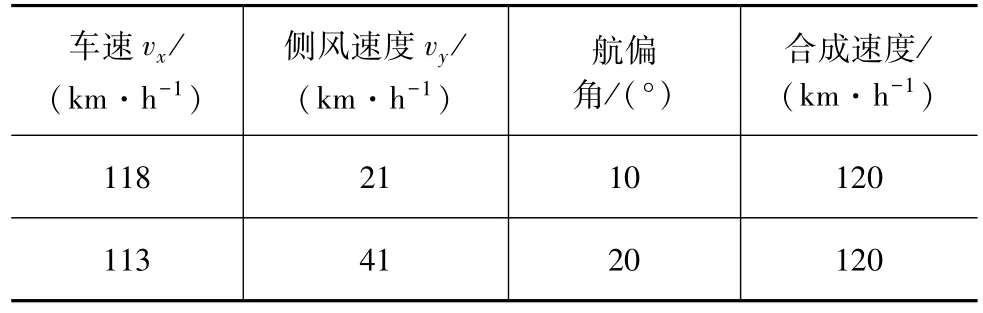

汽车风洞试验在同济大学地面交通工具风洞中心进行,通过侧风发生器调节侧风的强度,配备有专门的六分力浮框式应变天平、表面压力测量系统、转盘系统和PIV试验测量设备等(见图5)。因为仿真工况中侧风过大,风洞试验中难以模拟该工况,本文中风洞试验仅以航偏角为10°和20°的两个工况对仿真结果进行验证,验证工况的速度边界如表3所示。

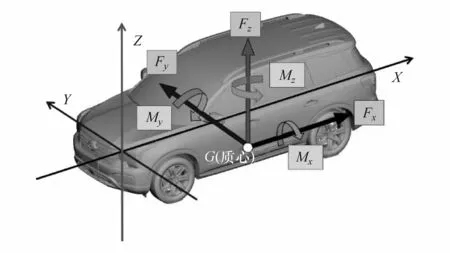

因汽车受到的空气作用力为面分布力,为便于描述和分析,将面分布力向各作用点简化,得到作用于该点的等效力和力矩,为便于动力学分析,将气动力向质心简化,如图6所示。

图5 风洞试验

表3 仿真模型验证工况

图6 气动力简化

按照上述简化原则,以某车型A为例,对仿真和风洞试验数据进行处理,经与试验对标,上述两个工况的仿真误差基本上在5%以内,证明该CFD仿真网格的处理、湍流模型的选择和边界条件的设置能满足工程要求,详细结果如表4所示。

2.4 气动六分力的计算结果

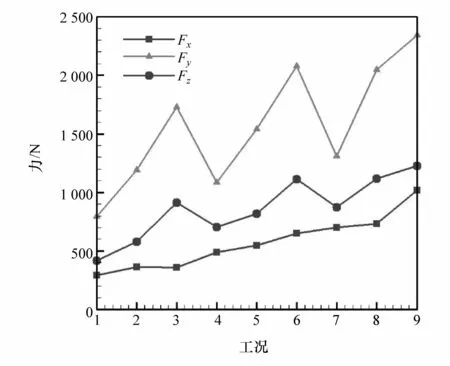

基于上述验证后的仿真模型,按照表2所示的侧风工况,开展各工况下的气动六分力稳态仿真,最终求得的各质心点的气动力如图7所示,气动力矩如图8所示。

气动六分力与车速、侧风速度均呈正相关关系。同一车速下(如工况1~3、工况4~6或工况7~9),气动六分力的绝对值均随侧风速度的升高而增大。同一风速下(如工况 1,4,7、工况 2,5,8或工况 3,6,9),气动六分力的绝对值随着车速的升高而增大。横摆力矩和侧向力对侧风的变化较为敏感,在车速100 km/h,侧风 80 km/h工况下,侧向力高达2 342 N,横摆力矩达-955 N·m,高速运动的汽车受到侧风的影响较大,气动侧向力会加剧汽车的侧偏,使汽车偏离原来的行驶轨迹,气动横摆力矩则会使汽车产生横摆角速度,两者都会严重影响汽车的行驶稳定性。大量研究表明,汽车发生的最大侧向位移与横摆角速度几乎呈线性关系。侧向力和横摆力矩对汽车侧偏的效果一致,均使车辆向同一侧偏移。

表4 车型A的CFD仿真与试验结果比较

图7 不同侧风工况下车型A气动力

图8 不同侧风工况下车型A气动力矩

2.5 风压中心的位置

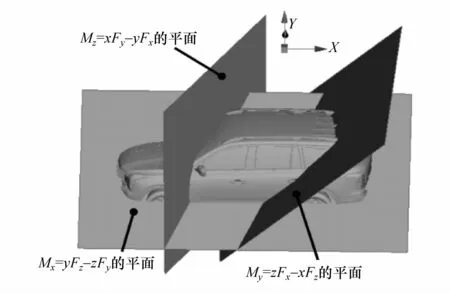

当前研究车型的气动六分力包括在质心处的气动阻力 Fx、侧向力 Fy、气动升力 Fz、侧倾力矩 Mx、俯仰力矩My和横摆力矩Mz。以质心作为参考坐标原点(0,0,0),坐标系方向与整车坐标系一致,假设风压中心在参考坐标系下的坐标为(x,y,z),此点的3个力矩均为0。则绕X,Y,Z轴的力矩方程分别为

由于以上方程组的特殊性,方程无解。更直观的如图9所示,无法找到一个点(x,y,z)使得上述方程成立,即找不到3个力矩Mx,My,Mz均为0的点。

图9 求风压中心的示意图

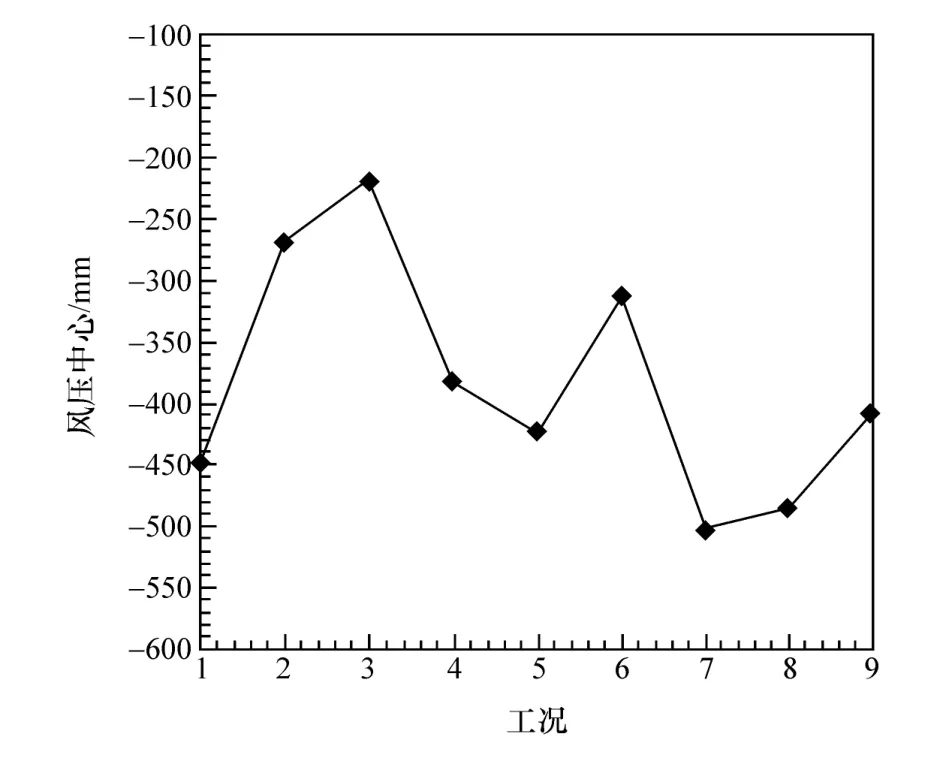

为使上述方程组有解,仅考虑侧向力Fy对风压中心的影响,并假设风压中心在整车纵向对称面上。风压中心与质心的水平距离可由式(6)算得:

风压中心与质心的水平位置如图10所示,坐标轴与整车坐标系一致,负值代表风压中心在质心之前。不同工况下,随着车速和侧风速度的增大,侧向力Fy和横摆力矩Mz的值越大。风压中心离质心最近的点出现在车速较低、侧风速度较大时(工况3)。由于风压中心位置随工况的变化没有明显的规律,无法反映侧风稳定性优劣,故须将气动六分力加载到动力学模型上进行受侧风后的响应分析。

图10 风压中心与质心的水平距离

3 侧风作用下的行驶稳定性响应

3.1 侧风稳定性主客观联合评价

车辆在侧风作用下在顺风方向的偏移距离称为侧偏位移(如图11所示),是评价汽车在侧风下操纵稳定性的主要参数,汽车的横摆角速度则是评价车辆侧风稳定性的另一个主要的指标。

图11 受到侧风后汽车偏移示意图

受侧风试验场地的限制,如何在试验中直接测量上述指标,以及如何合理设定客观指标的目标值,用于指导车型前期的设计,是车型开发中比较困难的课题。本文中采用主观评价与客观评价相结合的方法,请主观评价团队在广深沿江高速、隧道出入口等存在较强侧风的环境中,对车型A和车型B开展实车侧风稳定性主观驾评,按照十点评价法评价驾评结果,各评价等级及评价分数的对应关系如表5所示。

表5 十点评价法评价等级和评价分数对应关系

试验的主观驾评员为广汽研究院试验部主观驾评团队成员,且在驾评前须对主观驾评员进行培训以熟悉试验流程,同时要求同一台车至少经过3名驾评员的测评,以提高驾评结果的可信度。经过多轮试验后,最终确定车型A(SUV)和车型B(三厢轿车)的侧风主观驾评结果为“良好”和“略好”,并以这两款车型作为基准,开展动力学仿真分析,得到侧偏位移和横摆角速度参数,作为新开发车型的侧风稳定性客观评价指标。

3.2 动力学响应计算

当受到侧风作用后,若车辆行驶发生较大变化,驾驶员通常会在1 s内操纵转向盘,修正车辆行驶轨迹。忽略横摆角变化引起的气动力变化,即分析中认为气动力恒定不变,故通过分析恒定侧风持续作用下的车辆响应模拟车辆的侧风响应。

本文中对于前期主观评价的车型A、车型B,通过CFD仿真得到了气动六分力的结果后,基于多体动力学方法,在ADAMSCar模块中建立包含前后悬架子系统、转向子系统、前后横向稳定杆子系统和车身子系统等的整车模型(见图12)。分析中设定转向盘转角始终保持为0°±1°,采取开环控制即驾驶员未就突遇的侧风采取对应的操作措施,模拟侧风持续作用10 s的行驶情况。广汽自主品牌车辆上的ESP传感器采用方向转角传感器和横摆角速度传感器等信号发出ESP请求,通过发动机降转矩,并对某一个或几个车轮的制动,产生横摆力矩来修正侧风引起的车辆偏斜,进行侧风补偿。因此重点通过侧风作用0.5 s内的侧偏位移、横摆角速度和横摆角的变化量来评估其侧风稳定性。车型A经过动力学仿真求解后,动力学响应的结果如表6所示。

图12 整车动力学模型

表6 不同工况下车型A横摆角速度和侧偏位移

对于车型A,车速相同时,随着侧风的增强,最大横摆角速度和0.5 s时的侧偏位移逐渐增大;侧风强度相同时,随着车速的升高,横摆角速度和0.5 s时的侧偏位移也增大。在最极端工况,车速100 km/h,侧风80 km/h时,侧风作用 0.5 s后车型A的侧偏位移为 265 mm,最大横摆角速度为-2.69°/s。

横摆角的变化量随车速或侧风速度的升高而增大,在同一侧风速度下,降低车速是减小横摆角速度的有效手段,如在侧风速度80和40 km/h时将车速从100降低至60 km/h,横摆角的变化量分别减小了58.95%和54.39%。车速对侧倾角最大变化量影响较小,同一侧风速度下基本上处于同一水平。但风速对侧倾角最大变化量的影响较为明显。

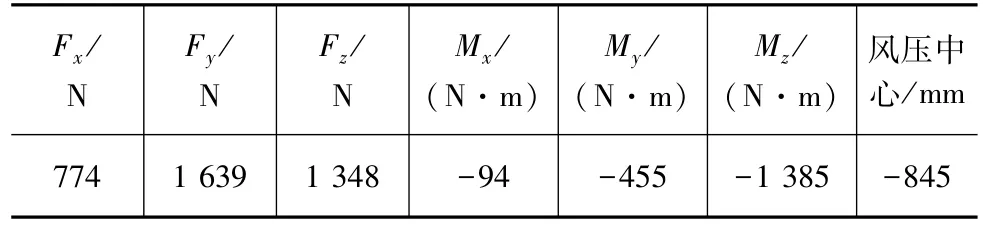

对于车型B(外造型见图13),采用相同的CFD仿真和动力学仿真方法,先计算受侧风时的车辆气动特性,再将气动力加载到动力学模型中。为节省时间,只分析最严苛的工况(工况9),即车型B在车速100 km/h,侧风80 km/h时,模拟侧风持续作用0.5 s时的最大横摆角速度和侧偏位移,气动六分力的结果如表7所示,动力学响应的结果如表8所示。

图13 车型B的外造型

表7 车型B的气动六分力

表8 车型B横摆角速度和侧偏位移

车型B在工况9下的横摆力矩仿真结果为1 385 N·m,远远大于车型B的955 N·m,此时,车型B的风压中心与质心的水平距离(845 mm)也较大,大于车型A的408mm。车型B对应的侧偏位移为374 mm,最大横摆角速度为-3.79°/s,横摆角变化量为21.13°。车型B受侧风后的动力学响应明显高于车型A,与前期主观评价结果相吻合,但两车型的侧偏位移均小于发生侧滑事故的极限位移0.5 m[25]。

通过车型A和车型B的仿真分析和主观评价,得到的结果对以后新车型在详细设计阶段的开发提供了良好的参考。为使新车型具有良好的侧风稳定性,车速100 km/h和风速80 km/h工况下的最大横摆角速度和0.5 s后的侧偏位移最好能分别小于3°/s和 280 mm。

4 结论

汽车遭遇较强侧风时易驶偏并侵入临近车道,影响汽车的安全驾驶和操纵稳定性。结合仿真与主观评价方法的研究结果,得出有关汽车侧风稳定性的结论如下。

(1)采用数值模拟方法分析了汽车的气动特性,得到气动六分力。仿真结果与风洞试验数据的误差在5%以内。在满足工程需求的前提下,将CFD仿真结果导入汽车动力学模型中,进行侧风稳定性仿真,分析持续侧风作用下的动力学响应。以侧偏位移和横摆角速度作为侧风稳定性的定量评价指标,车型A和车型B在车速100 km/h和侧风速度80 km/h的工况下,最大横摆角速度和受侧风0.5 s侧偏位移仿真结果分别为 2.69°/s,265 mm和3.79°/s,374 mm。

(2)对车型A和车型B进行主观驾评,评估侧风稳定性的主观体验,结果分别为“良好”和“略好”。

(3)将典型车型的仿真结果作为后续新车型开发的参考目标,以指导新车型的侧风稳定性开发。为使新车型项目具有良好的侧风稳定性,车速100 km/h和风速80 km/h的工况下最大横摆角速度和0.5 s侧偏位移的仿真结果最好分别小于3°/s和280 mm。