双质量飞轮扭转特性分析与整车试验研究*

陈 龙,史文库,陈志勇,刘国政,刘鹤龙

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.上汽大众汽车有限公司,上海 201805)

前言

大功率轻量化发动机的应用可在有效提高汽车动力性的同时降低排放,但这也会导致汽车传动系扭转振动变得更为剧烈,如何有效衰减扭转振动成为内燃机汽车急需克服解决的热点难点问题。双质量飞轮作为新型扭转减振器,相比传统离合器扭转减振器,其具有大扭转角度和小扭转刚度,能够使传动系固有频率对应的转速低于怠速转速,从而使传动系在发动机常用转速范围内不会发生共振,降低传动系扭转振动,提高整车乘坐舒适性[1-3]。

国外对双质量飞轮的研发较早,已经形成了性能稳定的产品,其中以LuK公司为代表的双质量飞轮生产商在2015年其生产总量累计已经超过1亿个[4-7];国内针对双质量飞轮的研究主要集中在结构设计、理论研究、动力学建模仿真和台架试验[8-12]。文献[8]和文献[9]中分别对径向弹簧式、周向短弹簧式双质量飞轮的设计原理和弹性特性进行研究,并对其弹性机构设计方法进行总结;文献[10]中在考虑迟滞阻尼等因素下,建立双质量飞轮非线性模型,并通过台架试验验证;文献[11]中提出一种新型连续可变刚度双质量飞轮,并对其扭转特性进行了理论分析与台架试验研究;文献[12]和文献[13]中提出一种智能型磁流变双质量飞轮,能够实现双质量飞轮阻尼系数实时调节;文献[14]中提出了一种正负刚度并联式半主动控制扭转减振器,通过仿真得出其减振效果优于传统双质量飞轮。

但是针对双质量飞轮的整车试验研究相对较少,本文中针对双质量飞轮扭转减振性能进行了台架与整车试验研究。首先针对扭转角度对双质量飞轮扭转特性的影响进行理论分析,然后通过台架试验验证理论分析的正确性,最后对双质量飞轮开展整车道路试验,分析不同工况下双质量飞轮减振性能。

1 双质量飞轮基本结构与工作原理

双质量飞轮的结构如图1所示。它是由第一质量、第二质量、起动齿圈、传力板和长弧形弹簧等部件构成。起动齿圈通过过盈配合与第一质量相连接,第一质量与发动机曲轴末端法兰通过螺栓连接,法兰与第二质量通过铆钉连接,第二质量与离合器总成通过螺栓固定连接,第一质量总成与第二质量总成通过低刚度弧形弹簧连接,并且可以发生相对转动。当发动机曲轴转动时带动第一质量通过凸台压缩弧形弹簧,弧形弹簧的另一端推动传力板两侧侧耳,从而带动第二质量转动,实现动力从发动机到变速器的传递。

图1 周向长弧形双质量飞轮结构图

双质量飞轮这种结构解决了传统离合器扭转减振器减振弹簧扭转角度小、刚度大的缺点,而且可以灵活分配第一质量与第二质量的转动惯量,能够使传动系共振转速远离发动机的工作转速,大幅度降低变速器输入轴的转矩波动,从而可以提高换挡平顺性并减小换挡冲击噪声,提升整车NVH性能。

弧形弹簧是双质量飞轮的核心构件,它决定了双质量飞轮的弹性特性,弧形弹簧压缩过程中,其与弧形滑道之间会发生摩擦,多数研究不考虑摩擦或者近似认为其为常数,但是实际压缩过程中,弧形弹簧随着扭转角度的增加,其沿分布半径方向的分力也会增大,从而导致摩擦力会随着扭转角度的增加而增大。接下来将会分析扭转角度对弧形弹簧扭转特性的影响并通过台架试验验证分析的正确性。

2 双质量飞轮扭转特性分析

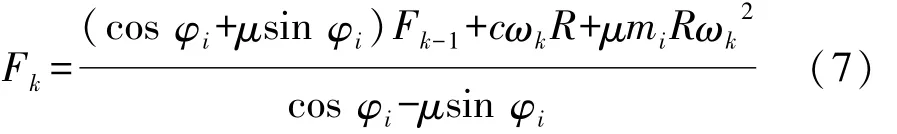

弧形弹簧结构如图2(a)所示,对弧形弹簧采用离散元方法进行分析,如图2(b)所示,将弧形弹簧分解为k个相等的单元质量,假设每个单元质量为m(i=1,2,3,…,k),单元之间夹角为。

图2 弧形弹簧结构示意图

工作过程中弧形弹簧将受到离心力和弧形弹簧压缩产生的弹力沿径向的分力,使弧形弹簧对滑道产生沿径向分布的正压力,当弧形弹簧与滑道发生相对转动时就会在接触面切线方向产生摩擦力,而且离心力会随着转速的升高而呈平方增加,弧形弹簧弹力沿径向分力也会随着相对转角的增大而增大。

取第k个弧形弹簧质量单元分析,其受力状态如图3所示,图中Fk-1为上一个弹簧质量单元的作用力;Fk为下一个弹簧质量单元的作用力;FF为滑道对其的切向摩擦力;F0为径向正压力;FN为滑道对弧形弹簧的支撑力;R为弧形弹簧轴线分布半径;μ为摩擦因数;ωk为第k个单元角速度;c为黏滞阻尼系数;KT为扭转刚度系数。

图3 弧形弹簧单元受力图

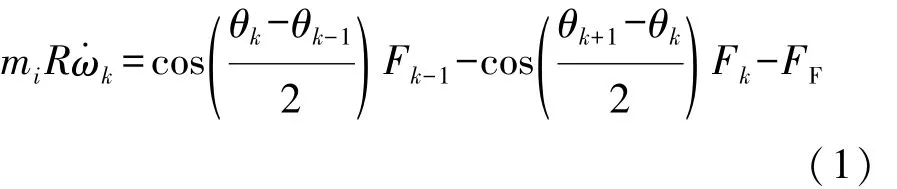

对弧形弹簧顺时针加载,并对作用力沿法向和切向进行分解,根据受力平衡得到如下方程。

切线方向为

法线方向为

根据式(2)可得

可以发现式(3)由两部分构成:第1部分为弧形弹簧受的离心力;第2部分为弧形弹簧弹力沿径向的分力。

切向摩擦力为

任意两单元间的转角差为

式中:θ0为弧形弹簧自由长度时圆心角;n为弧形弹簧单元数。

联立式(1)~式(5)可得加载时第i单元的切向受力公式:

卸载时除了摩擦力反向外其它受力情况与加载相同,则可得卸载时第i单元的切向受力公式:

缓慢加载、卸载过程中角速度ωk为零,式(6)和式(7)可简化为

静态扭转条件下,随着扭转角度的增加,双质量飞轮弧形弹簧的摩擦阻力矩也会增加,最终导致扭转特性曲线并非线性,而呈现随着扭转角度增加向上弯曲这一特性。

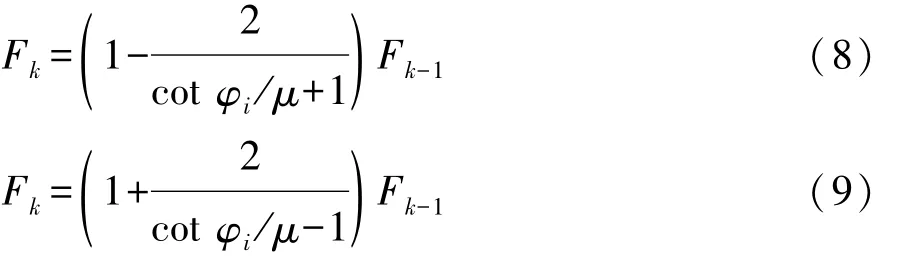

3 双质量飞轮台架试验

试验样件为与某企业合作开发的双质量飞轮。通过台架试验验证样件是否满足设计要求,并验证双质量飞轮静态扭转特性理论分析的正确性。台架试验如图4所示,双质量飞轮第二质量通过夹具与固定支架连接,第一质量与扭转作动器相连接,试验台架安装有角位移传感器和转矩传感器,利用数据采集设备实时采集角位移与转矩信号,得到双质量飞轮静扭特性曲线。表1为双质量飞轮参数。

图4 双质量飞轮静态扭转特性试验台架

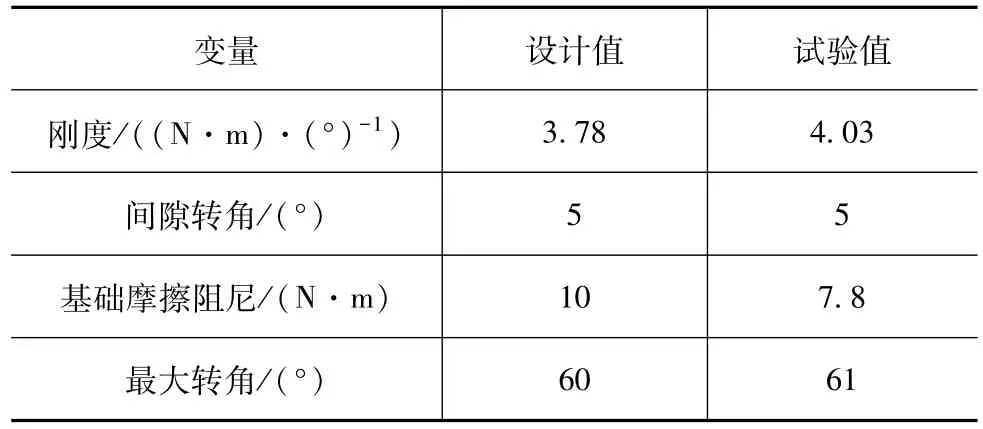

由表1可知,设计参数与最终样件测试所得参数值基本一致,样件试制可靠,其中基础阻尼值偏小,这是由于样件装配过程中摩擦盘正压力偏小导致。

表1 双质量飞轮参数

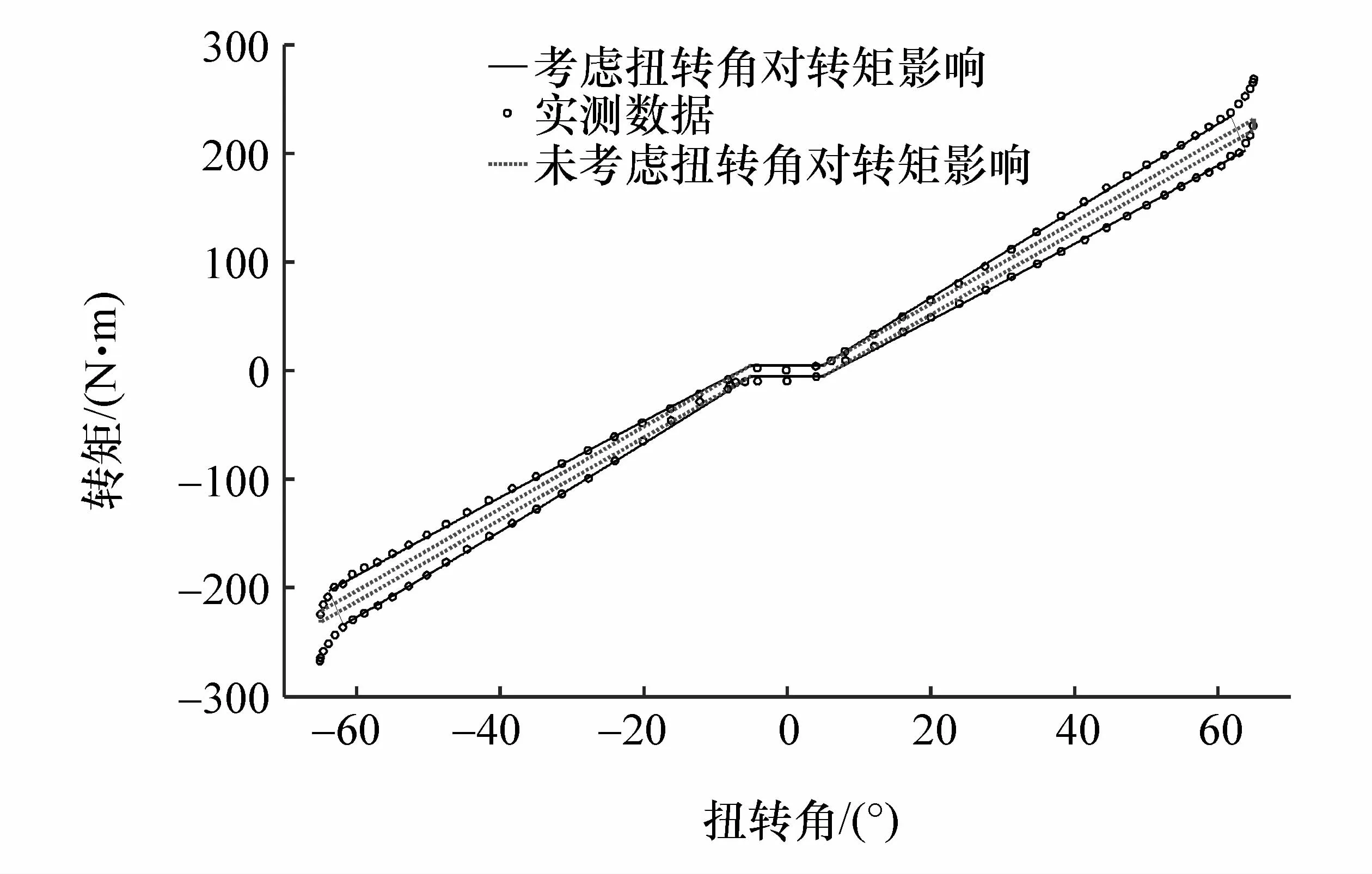

图5为双质量飞轮静扭特性试验曲线与考虑扭转角对扭转特性影响下的理论分析曲线和线性扭转特性曲线对比图。图中虚实线为线性扭转特性曲线,线性扭转刚度为 3.78 N·m/(°),“。”形数据点为试验实测数据点,对比试验数据与线性扭转特性曲线可以发现,随着扭转角度的增加,线性扭转特性曲线与实测值的误差值变大,说明双质量飞轮在静态扭转过程中摩擦力矩随着扭转角度的增加而变大。同时加载与卸载发生滞回现象是由库伦摩擦阻尼力矩产生,该双质量飞轮存在约为7.8 N·m的基础阻尼力矩。

图5 双质量飞轮静态扭转特性曲线

细实线是根据式(8)和式(9)计算得到的双质量飞轮扭转特性曲线,由图5可知,考虑扭转角度影响下的双质量飞轮扭转特性曲线与实测数据基本一致,试验结果证明理论分析的正确性。

4 实车道路试验

为进一步研究双质量飞轮在车辆不同行驶工况下的减振性能,对其进行了实车道路试验,分析汽车常用工况下双质量飞轮的减振性能。

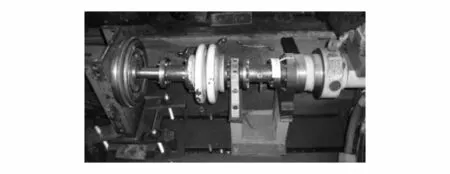

4.1 试验装置

试验仪器包括比利时LMS数据采集前端、霍尔转速传感器,试验车辆采用某型轿车。在第一质量起动齿圈和第二质量信号齿圈处布置霍尔转速传感器,采集第一质量飞轮和第二质量飞轮的角速度。图6为霍尔传感器布置位置图,图7为40通道LMS数据采集前端。

试验场地为湖北襄樊汽车试验场,试验工况有怠速工况、匀速工况和加、减速工况。

4.2 试验结果分析

4.2.1 时域分析

图6 传感器布置图

图7 LMS数据采集前端

(1)怠速工况

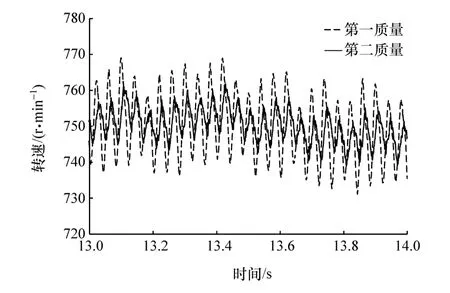

试验车辆定置在试验场地(拉紧手制动、松开油门和制动踏板),点火后待发动机转速稳定后采集双质量飞轮第一质量和第二质量的转速信号,结果如图8所示。

图8 怠速工况双质量飞轮转速波动

怠速工况平均转速为751 r/min,为量化双质量飞轮减振效果,分别计算第一质量、第二质量转速波动均方根值,分别为8.293 4和4.342 2 r/min,双质量飞轮怠速工况下转速波动衰减幅度达到47.6%。

(2)匀速工况

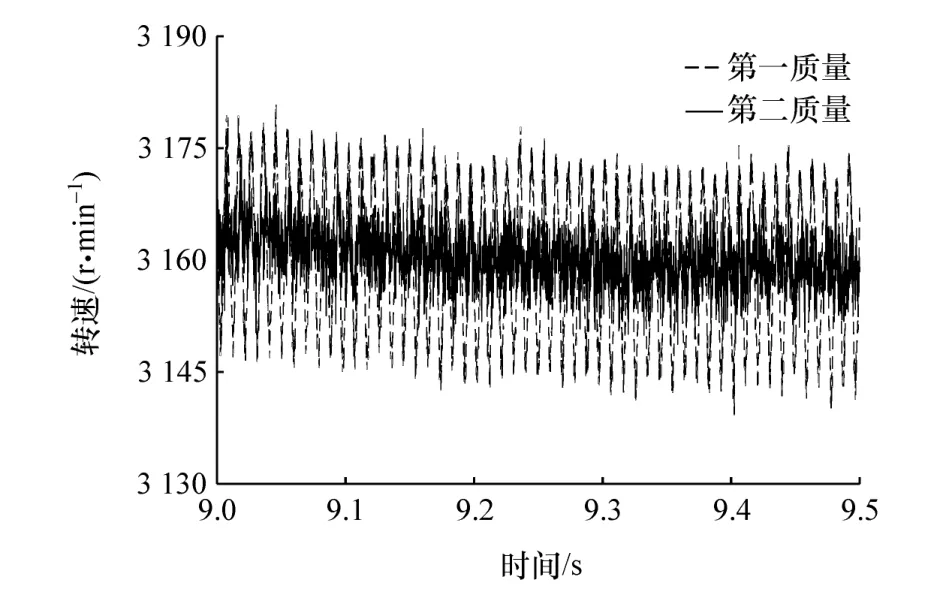

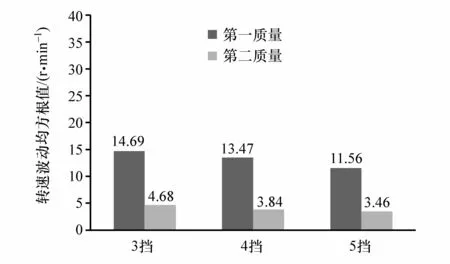

试验过程分别对不同挡位下50 km/h常用车速进行分析,由于篇幅有限,双质量飞轮的时域曲线图仅为3挡。

图9为3挡匀速工况下第一质量与第二质量转速波动对比图,由图可以明显看到第二质量的转速波动相比第一质量得到明显衰减。

图9 匀速工况双质量飞轮转速波动

图10 为匀速工况不同挡位双质量飞轮转速波动均方根值。由图可知,双质量飞轮能够大幅度衰减发动机输出的转速波动。

图10 匀速工况双质量飞轮转速波动均方根值

(3)加速工况

汽车3挡全油门加速工况双质量飞轮第一质量和第二质量转速波动时域曲线如图11所示。

图11 3挡加速工况双质量飞轮转速波动

加速工况双质量飞轮转速波动去除趋势项后,计算得到转速波动均方根值,结果如图12所示。

图12 加速工况双质量飞轮转速波动均方根值

由图可知,加速工况下双质量飞轮转速波动明显要比稳态工况(怠速工况和匀速工况)大;也可看出挡位增加双质量飞轮第一质量转速波动也在增大,但是第二质量转速波动值相差不大,双质量飞轮在加速工况下减振效果非常明显。

(4)减速工况

汽车3挡全松油门减速工况下双质量飞轮第一质量和第二质量转速波动时域曲线如图13所示。

图13 3挡减速工况双质量飞轮转速波动

图14 减速工况双质量飞轮转速波动均方根值

图14 为减速工况双质量飞轮转速波动去除趋势项后的波动均方根值。由图可知,减速工况下双质量飞轮转速波动依然要比稳态工况大,但是总体比加速工况时的波动量小,原因是由于减速工况下驾驶员松开油门踏板,发动机节气门开度减小,输出转矩波动幅度变小。

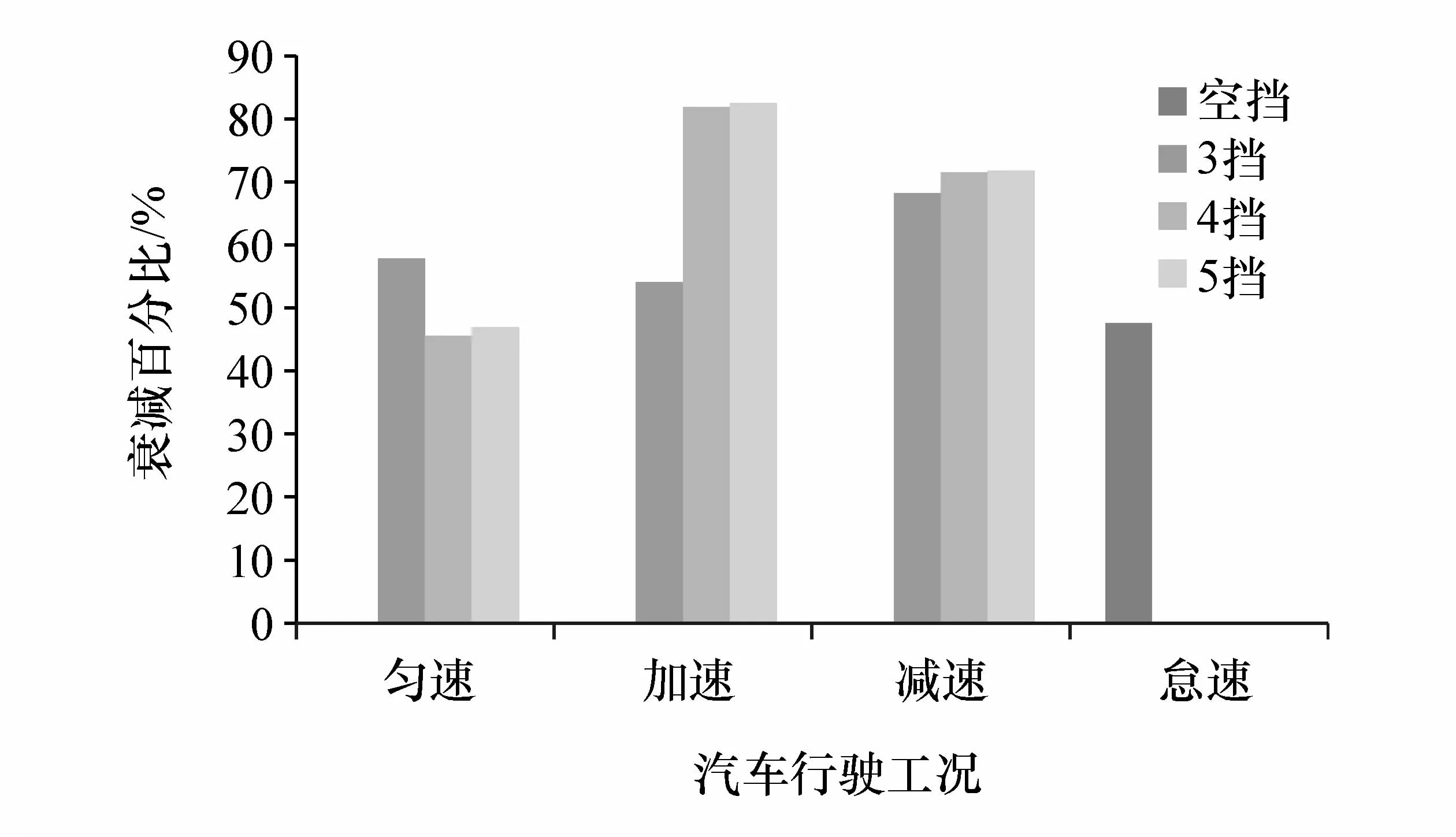

将双质量飞轮第一质量到第二质量的转速波动衰减幅度作为双质量飞轮减振性能的量化指标,计算得出各工况下双质量飞轮减振性能,结果如图15所示。

图15 各工况下双质量飞轮减振性能

由图可知:双质量飞轮在不同行驶工况、不同挡位下的平均减振性能在59%左右;稳态工况(怠速工况和匀速工况)的减振性能较为稳定,约为50%;非稳态工况(加、减速工况)下双质量飞轮的转速波动均方根值变大,同时双质量飞轮的减振性能也增大,最大能够达到82.5%。

4.2.2 阶次分析

试验车辆的发动机为四缸汽油发动机,其传动系扭振主要是由发动机2阶扭转振动引起,故进一步分析各工况下双质量飞轮对发动机2阶扭转振动减振性能。

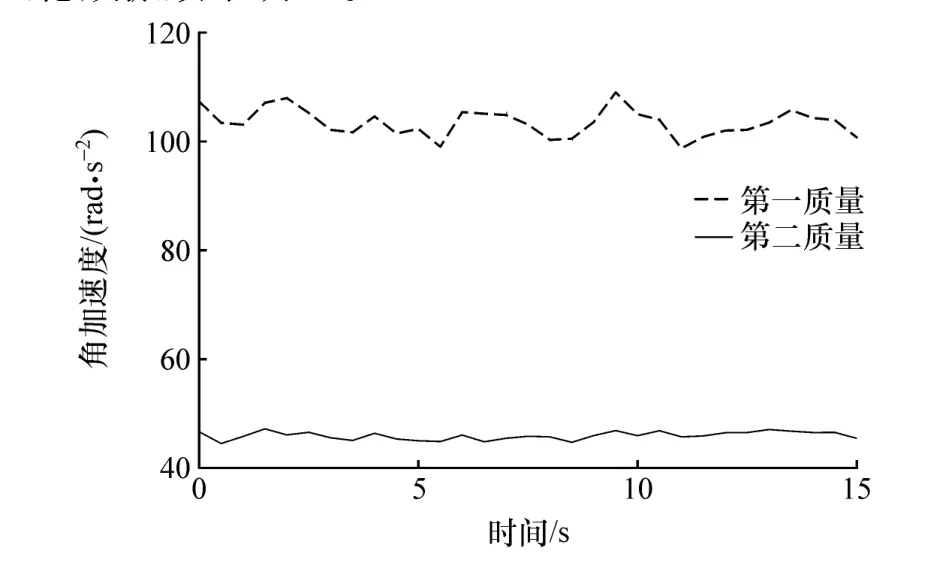

(1)怠速工况

怠速工况下双质量飞轮第一质量与第二质量2阶扭转角加速度如图16所示。由图可以看出,在怠速工况下,2阶扭转角加速度得到大幅衰减,双质量飞轮减振效果明显。

图16 怠速工况双质量飞轮2阶角加速度

(2)匀速工况

本文中对3,4,5挡下50 km/h匀速工况进行分析,其结果如图17所示。在车速一定前提下,随着挡位增加,对应发动机转速下降,3,4,5挡所对应的转速分别为3 188,2 190和1 600 r/min,发动机输出的2阶扭转角加速度也在减小,说明发动机扭振是随着转速的增加而增大,同时第二质量2阶扭转角加速度相比第一质量都得到了大幅衰减。

图17 匀速工况双质量飞轮2阶角加速度

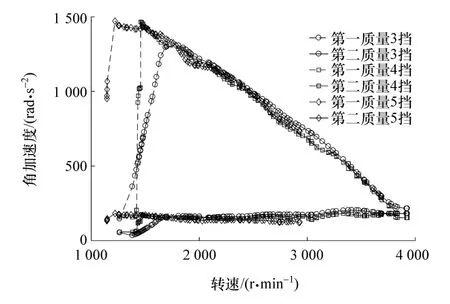

(3)加、减速工况

加速工况下双质量飞轮2阶扭转角加速度试验结果如图18所示。由图可以发现,随着加速过程转速增加,双质量飞轮第一质量2阶角加速度随着转速增加迅速增大,3挡在1 800 r/min左右达到峰值,4挡在1 300r/min左右达到峰值,然后迅速减小。而出现的峰值可能是由传动系某阶固有频率引起[3]。但是第二质量并未出现峰值,说明双质量飞轮很好的降低汽车加速过程中的扭振。

图18 加速工况双质量飞轮2阶角加速度

减速工况如图19所示,双质量飞轮2阶扭转角加速度随着转速的降低一直减小,同时经过双质量飞轮对发动机扭振的衰减,第二质量的扭转波动幅值得到大幅度降低。

图19 减速工况双质量飞轮2阶角加速度

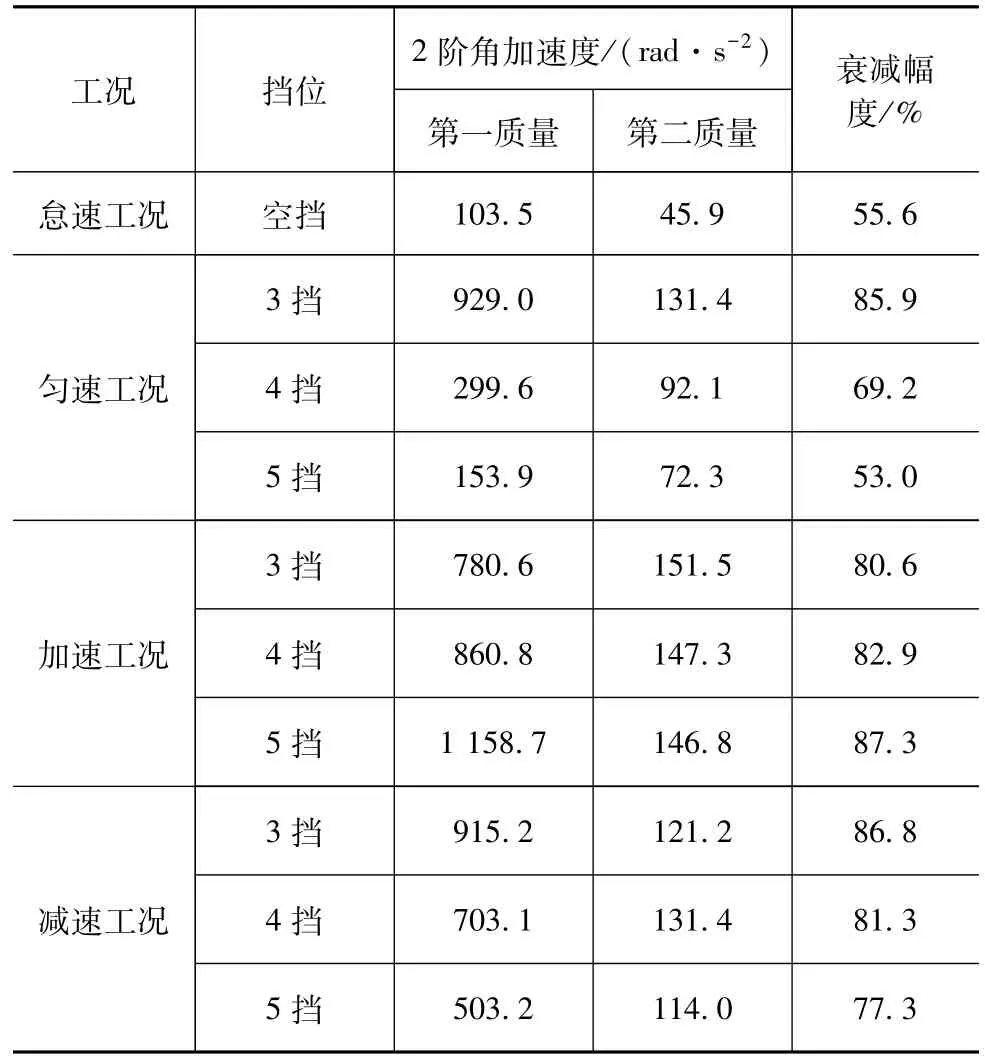

分别对各工况下双质量飞轮第一质量与第二质量2阶扭振角加速度求平均值,其结果如表2所示。

表2 各工况2阶角加速度

根据表2可以得出:怠速工况下双质量飞轮衰减幅度为55.6%;匀速工况下车速一定,随着挡位增加,转速降低,双质量飞轮减振性能由85.9%降低到53%;加速工况与减速工况双质量飞轮的减振性能相差不大,都能够达到80%。但是加速工况第一质量的2阶角加速度值比减速工况大,这是由于加速工况发动机输出转矩大,减速工况发动机处于反拖状态,输出转矩小。总体来看,双质量飞轮2阶角加速度减振性能平均能达到76%。

5 结论

(1)双质量飞轮静态扭转条件下,摩擦阻力矩会随着扭转角度的增大而增大。

(2)双质量飞轮扭转减振性能好,尤其针对四缸发动机2阶扭转振动,角加速度衰减幅度平均能够达到76%。

(3)通过整车多工况道路试验得出,不同工况双质量飞轮减振性能存在差异。非稳态工况(加、减速工况)衰减幅度最高可达80%左右;稳态工况(怠速、匀速工况)为50%左右。