基于电控助力制动级联制动防抱死控制策略*

陈志成,赵 健,朱 冰,吴 坚

(吉林大学汽车工程学院,长春 130022)

前言

近年来,为适应汽车智能化与电动化要求,汽车制动系统也向线控化方向发展[1-2],出现了多种不同构型的线控制动解决方案。其中,以 BOSCH iBooster为代表的电控助力制动系统(electro-booster brake system,Ebooster)替代传统真空助力器,通过与改进型的汽车电子稳定性控制系统(electronic stability program,ESP)配合,可实现主动制动和制动能量回收等线控功能[3-4]。这种方案在液压制动系统配置了两个执行器,二者可互相实现部分冗余功能。当前汽车上普遍装备的传统制动防抱死系统(ABS)通过各轮缸的进出液电磁阀控制轮缸压力,将车轮滑移率调整至最佳值附近,避免车轮抱死的同时提高汽车制动稳定性。当传统电磁阀式ABS系统出现故障时,Ebooster可借助自身配备的高性能伺服电机通过调节主缸压力控制车轮滑移率,实现制动防抱死的冗余功能。

目前已有一些基于主缸压力调节的制动防抱死控制研究。文献[5]中基于线性参数化制动系统模型设计了一种静态反馈鲁棒ABS控制器,对于道路附着系数和车速的变化具有较好的鲁棒性。同济大学针对自行设计的集成式I-EHB系统设计了安全优先式和主缸定频调压式两种ABS控制策略[6]。文献[7]中采用制动防抱死分级式控制结构用于电子液压制动的电动车,在紧急制动工况下实现了液压力的调节与车轮滑移率的控制。上述研究都是基于解耦式的线控制动系统构型开展的,基于非解耦式Ebooster开展制动防抱死冗余控制研究,还须解决驾驶员踏板力与电机助力的耦合问题。此外,基于Ebooster实现制动防抱死功能,须考虑液压制动的强非线性特性和Ebooster机构本身的摩擦特性,以解决控制过程中的抖动和迟滞等问题。

本文中基于自主设计的非解耦式Ebooster系统,建立一种级联制动防抱死冗余控制策略。首先构建基于Ebooster的级联制动防抱死冗余控制架构;在此基础上,设计3层级联制动防抱死冗余控制策略,包括滑模变结构控制层、压力-伺服控制层和电机控制层;最后通过硬件在环(hardware-inthe-loop,HiL)试验进行了算法验证。结果表明,所设计的级联制动防抱死冗余控制策略能稳定地将车轮滑移率控制在最佳值附近,提高车辆制动稳定性。

1 基于Ebooster的级联制动防抱死冗余控制架构

图1 为自主设计的非解耦式Ebooster与液压制动系统结构简图[8-9]。驾驶员踩下制动踏板,助力电机控制助力阀体跟随踏板行程,电机伺服力通过齿轮与滚珠丝杠的传动转换为助力阀体推力,与驾驶员踏板力在反馈盘上耦合输出,助力器推杆推动制动主缸活塞,制动液经过制动管路与ESP的液压控制单元(hydraulic control unit,HCU)进入制动轮缸,产生车轮制动。

当ESP/ABS处于故障状态且汽车车轮发生抱死趋势时,Ebooster可通过电机控制减小施加在助力阀体上的推力,调整制动主缸压力,同步改变4个轮缸的制动压力,将车轮滑移率维持在最佳值附近,实现一定程度的制动防抱死冗余控制。需要指出的是,由于这种非解耦式Ebooster构型中,驾驶员制动踏板力能通过机械连接直接施加于制动主缸,当车辆处于较低附着路面时,由于驾驶员的制动踏板力所产生的车轮制动力本身会超过路面附着极限,而Ebooster无法对该部分力进行调控,因此本文中所提出的冗余算法仅适用于中高附着路面。

图2为基于Ebooster的级联制动防抱死冗余控制架构。常规制动时,驾驶员踩下制动踏板后,Ebooster控制助力阀体位移跟随制动踏板位移实现助力控制,期望助力阀体位移y*与制动踏板位移yPts之间的关系可由标定得到[10]。当车轮产生抱死趋势且须由Ebooster实现冗余控制时,级联制动防抱死冗余控制策略激活,通过制动主缸压力调节实现车轮滑移率控制。

级联控制采用3层架构,第1层为低选滑模变结构车轮滑移率控制层,根据最佳滑移率λref和车辆信息计算得到期望主缸压力p*,最终将车轮滑移率控制在最佳滑移率附近;第2层为压力-伺服控制层,主要解决液压系统与机构摩擦特性带来的非线性问题,其中的压力环根据p*和实际主缸压力p通过前馈和反馈控制得到期望助力阀体位移y*,伺服环根据实际助力阀体位移y和y*通过速度环、位置环和误差消除计算得到期望电流i*s;第3层为电机控制层,根据i*s通过弱磁与电流控制计算得到期望励磁轴和转矩轴电压ud和uq。最终ud和uq经过电流转换和空间矢量脉宽调制(space vector pulse widthmodulation,SVPWM)控制驱动器驱动Ebooster工作,进行主缸压力调节,实现车辆车轮防抱死冗余控制。

2 基于Ebooster的级联制动防抱死冗余控制策略

2.1 低选滑模变结构车轮滑移率控制层

由于Ebooster不能实现对单个车轮的制动压力调节,根据车轮抱死的危险程度评估,本文中采用后轮低选一同控制,即

式中:λmax和ωmin分别为后桥较小轮速车轮的滑移率与轮速;ωrl和ωrr分别为后桥左、右侧车轮轮速;v为实际车速;r为后轮半径。

设最佳滑移率为λref,设计切换函数:

由式(1)和式(2)可得

针对先趋于抱死的后车轮,基于图3所示的单轮车辆模型设计控制律。

忽略滚动阻力和空气阻力,得到简化的车辆动力学方程:

式中:m为 1/4汽车质量;Ftf为地面制动力;μ(λmax)为车轮与路面间的附着系数;Fz为地面对车轮的反作用力;Jt为车轮转动惯量;Tb为制动器制动力矩,KEr为后轮的制动效能系数。

图3 单轮车辆模型

根据经典的Burckhardt经验轮胎模型可得

式中c1,c2,c3为与路面条件有关的常数。

采用指数趋近律:

式中ε1和ε2为设计的指数趋近整定参数且均为正数。则s·s·<0,满足滑模变结构控制的可达性条件。

通过联立式(3)~式(8),可求得滑模变结构控制器的控制律:

其中:p1=r·μ(λmax)·Fz/KEr

2.2 压力-伺服控制层

压力-伺服控制层由压力环和伺服环组成。

(1)压力环输入为期望压力p*,输出为期望助力阀体位移y*,由前馈和反馈环节组成。

反馈控制采用压力误差PI控制

式中kp1和ki1为压力环的PI调节参数。

前馈控制能更快地实现压力控制。图4为助力阀体速率40 mm/s下增压段的制动压力-助力阀体行程的关系曲线。期望制动压力p*经查表可得期望的前馈助力阀体位移yff*。

最终,压力环输出的期望助力阀体位移为

(2)伺服环输入为期望助力阀体位移y*,输出为期望电流

图4 液压制动系统增压段特性曲线

Ebooster伺服环控制策略如图5所示,通过助力阀体的位置控制和速度控制,解决由于Ebooster机构本身摩擦特性导致的位置控制过程中的误差和迟滞。

图5 Ebooster伺服环控制策略

伺服环总控制律为

其中,伺服环位置调节控制律为

式中:比例项的增益Kp使助力阀体迅速地达到指定位置;微分项的增益Kd根据位置误差的变化率调节输出相的幅值。

伺服环转速调节控制律为

式中:前馈项增益Kff提高助力阀体动态响应;同时加入阻尼项增益Kdp,抑制大惯量系统的振荡。

最后,通过积分项增益Ki,消除助力阀体位移跟随误差,得到伺服环误差消除控制律:

2.3 电机控制层

电机控制层为永磁同步电机控制器,主要包含弱磁控制和电流控制两部分,分别用于提升电机转速和电流跟随能力,其控制策略如图6所示。经典的Park和Clark变换可以将电机实际三相电流ia,ib,ic转换成电机实际励磁轴电流id和转矩轴电流iq;其逆变换可将期望励磁轴和转矩轴电压ud和uq转换成电机期望三相电压ua,ub,uc。最终SVPWM将ua,ub,uc转换成6路脉冲宽度调制(pulse width modulation,PWM)信号,以控制驱动器带动电机转动[11]。

图6 永磁同步电机控制策略

弱磁控制通过工程标定转速n与弱磁前馈角θw的关系,即θw=f(n),实现对期望励磁轴电流 i*d和转矩轴电流i*q的分配,可表示为

电流控制器采用PI控制,即

式中:id和iq分别为实际励磁轴和转矩轴电流;kp2,ki2,kp3,ki3为电流环的 PI调节参数。

3 硬件在环试验

3.1 硬件在环试验台

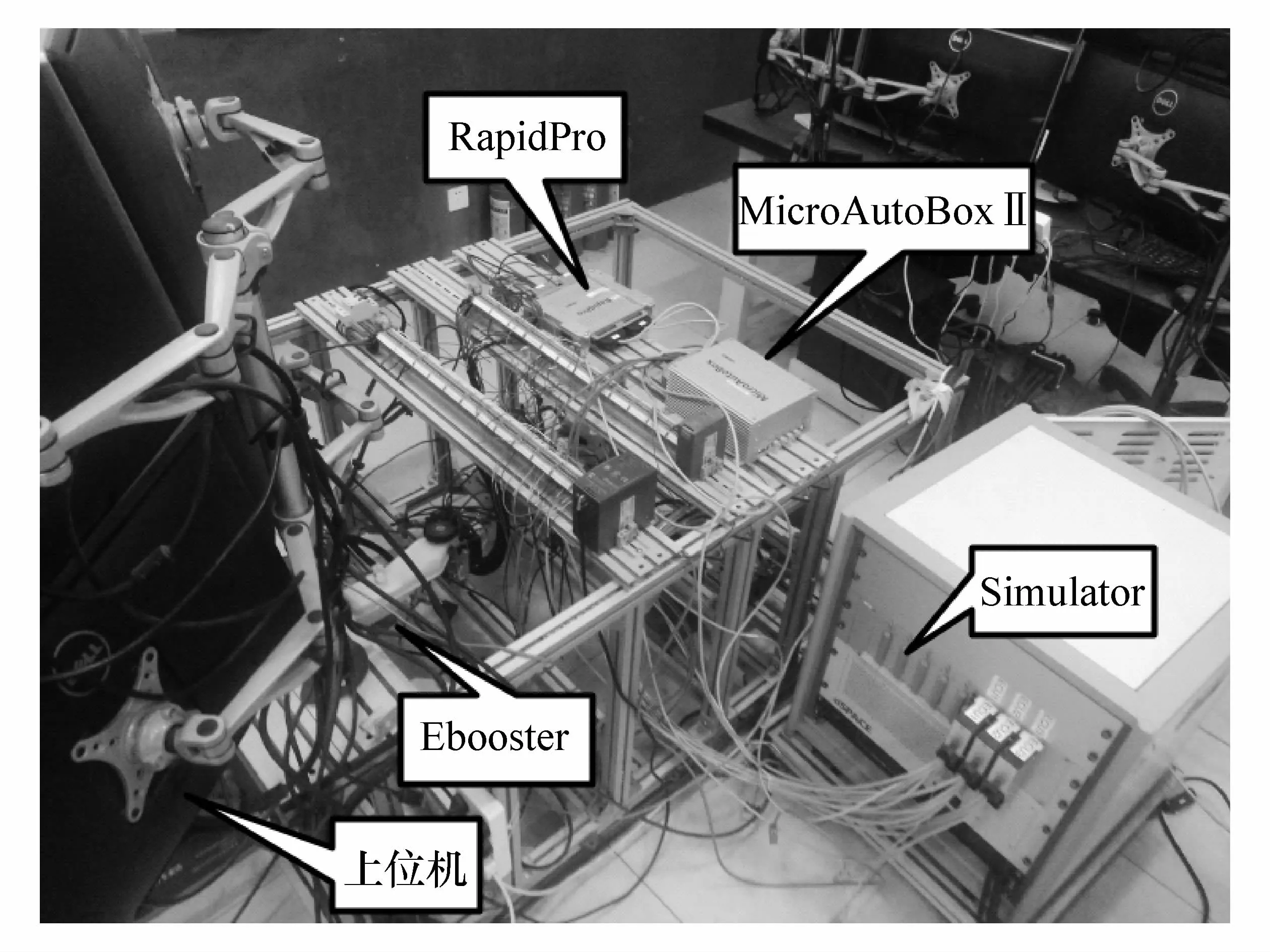

为测试和验证级联制动防抱死冗余控制策略,搭建了Ebooster硬件在环试验台,图7和图8分别为试验台的结构简图和实物图。试验台主要由上位机Host PC、下位机控制器MicroAutoBox II、实时仿真器Simulator、驱动器 RapidPro和执行器 Ebooster等5部分组成。

图7 Ebooster硬件在环试验台简图

图8 Ebooster硬件在环试验台实物图

试验台工作原理如下:(1)Host PC通过常规以太网 Ethernet与 MicroAutoBox II连接,将 Matlab/Simulink的控制模型载入控制器中,在上位机Controldesk界面中实时观测控制器标定和采集的各类信号;(2)Host PC通过光纤与 Simulator连接,将CarSim模型载入其中实时运行,Simulator与Micro-AutoBox II之间通过CAN总线进行通信,互相传递车辆运动状态和制动压力信号;(3)MicroAutoBox II采集Ebooster的制动踏板位移信号、电机转角信号和电流信号,根据所设计的控制策略,对RapidPro发送电机PWM信号;(4)RapaidPro对Ebooster的伺服电机发送三相电带动电机转动;(5)电机带动Ebooster工作,推动主缸推杆,在液压系统中形成制动压力,调节CarSim车辆车轮滑移率。

3.2 硬件在环试验测试工况设置

选取均一路面、对接路面和对开路面对基于Ebooster的级联制动防抱死冗余控制策略进行测试验证,具体工况如表1所示,表中:v0表示初始车速;μ和λref含义同前。对接路面在距离车轮运动初始点85m处由路面附着系数0.8变换至0.35;对开路面两侧路面附着系数分别为0.35和0.8。表2为CarSim整车动力学模型相关参数。试验结果如图9~图14所示。

表1 试验测试工况

表2 Carsim整车动力学模型参数

3.3 均一路面工况测试

图9为均一路面无制动防抱死冗余控制时的车速和轮速试验曲线,图10为制动防抱死冗余控制开启后的车速、轮速、车轮滑移率和制动压力试验曲线。由图可见:无制动防抱死冗余控制时,车轮迅速抱死;有冗余控制时,驾驶员开始制动后,车轮滑移率随着制动压力升高而增大,并触发制动防抱死冗余控制,主缸压力得到控制,后轮滑移率稳定在最佳滑移率0.08附近,此时前轮制动压力与后轮压力一致,前轮也未发生抱死。虽然在制动末期后轮滑移率出现一定的抖动,但此时车速较低,安全隐患不大。

图9 均一路面无制动防抱死冗余控制试验曲线

图10 均一路面制动防抱死冗余控制开启试验曲线

3.4 对接路面工况测试

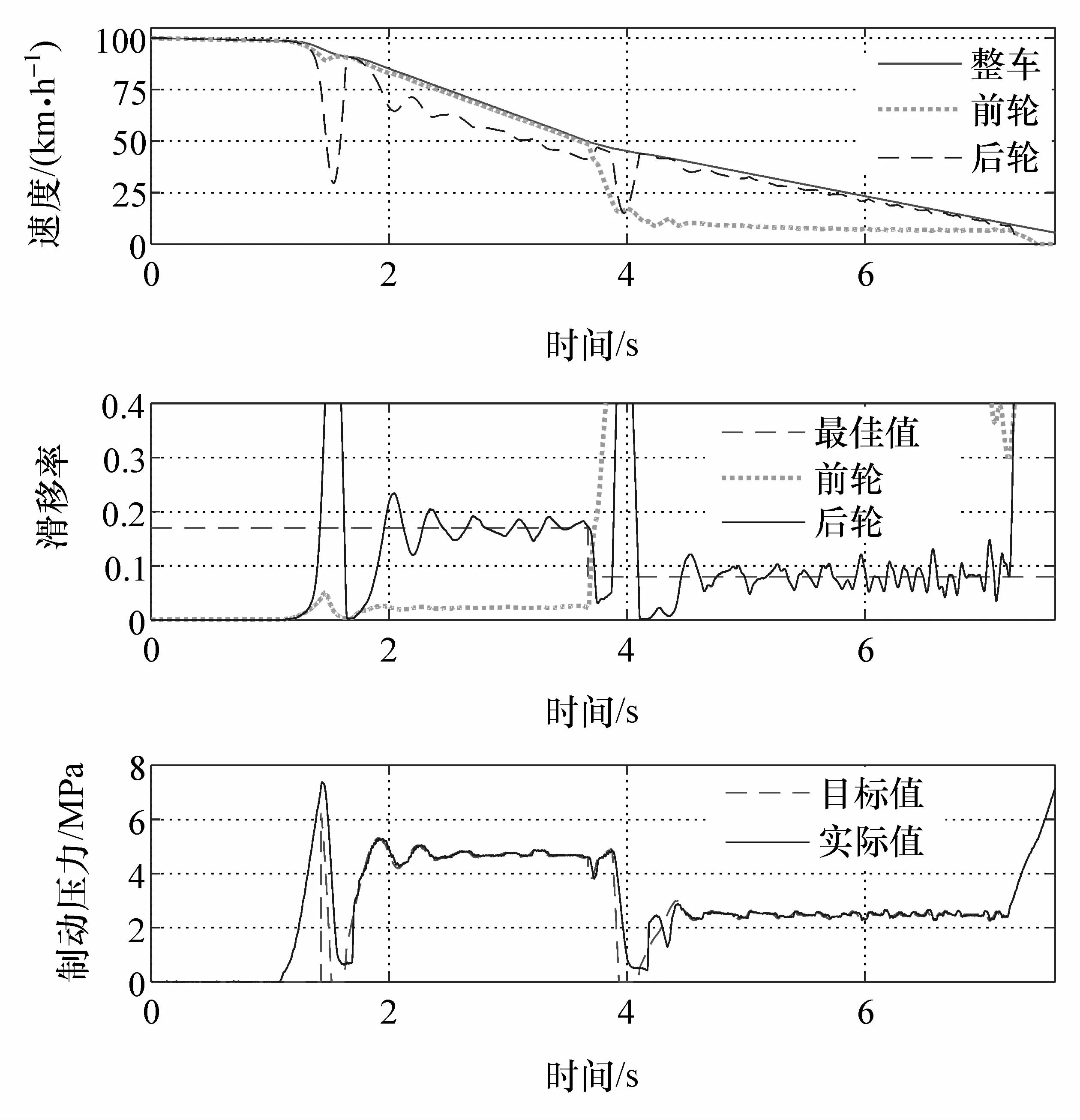

图11 为对接路面无制动防抱死冗余控制时的车速和轮速试验曲线,图12为制动防抱死冗余控制开启后的车速、轮速、车轮滑移率和制动压力试验曲线。由图可见:制动防抱死策略未开启时,在高附着路面上后轮和前轮先后发生抱死;制动防抱死策略开启时,制动压力首先被控制在5 MPa左右,后轮滑移率稳定在0.17附近;车辆进入中附着路面后,车轮滑移率再次增大,制动压力迅速被调节至2.3 MPa左右,后轮滑移率稳定在0.08附近,此时由于车辆制动压力分配特性使前轮滑移率明显高于后轮,但仍未完全抱死,符合冗余控制要求。

图11 对接路面无制动防抱死冗余控制试验曲线

3.5 对开路面工况测试

图13 为对开路面无制动防抱死冗余控制时的车速、轮速和车辆航向角的试验曲线,图14为制动防抱死冗余控制开启后的车速、轮速、车轮滑移率、制动压力和车辆航向角试验曲线。由图可见:制动防抱死策略未开启时,4个车轮先后抱死,且车辆发生甩尾,严重威胁驾驶员的行车安全;制动防抱死策略开启时,驾驶员开始制动后,左后轮首先出现明显抱死趋势,迅速激活制动防抱死冗余控制策略,制动主缸压力基于后轮低选方式进行控制,保持左后轮滑移率稳定在0.08附近,其他车轮的制动力矩虽未充分利用路面能提供的附着力,但整体保持行车制动过程中车辆航向角始终稳定不变,提高了车辆制动稳定性,达到了冗余控制要求。

图12 对接路面制动防抱死冗余控制开启试验曲线

图13 对开路面无制动防抱死冗余控制试验曲线

4 结论

本文中基于自主设计的非解耦式Ebooster,提出了一种在ESP/ABS系统故障时的级联制动防抱死冗余控制架构,分别设计了低选滑模变结构车轮滑移率控制层、压力-伺服环控制层和电机控制层3层级联制动防抱死冗余控制策略。建立了Ebooster硬件在环试验台,选取多种典型工况进行了测试。结果表明,所设计的冗余控制策略可在中高附着路面上将车轮滑移率控制在最佳值附近,有效保证了汽车制动的稳定性。

图14 对开路面制动防抱死冗余控制开启试验曲线