考虑泄漏量的商用车内高频噪声仿真分析与控制*

唐荣江,童 浙,郑伟光,李申芳,黄 莉

(1.桂林电子科技大学机电工程学院,桂林 541000; 2.东风柳州汽车有限公司商用车技术中心,柳州 545005)

前言

车内噪声是车辆NVH中的一部分,随着科技水平的提高,车辆NVH性能正逐渐成为衡量其质量的重要指标,也是用户最为关心的整车性能指标之一。对于商用车来说,降低内部噪声水平能给制造商带来竞争优势,也能提高消费者们乘车的舒适性[1]。

统计能量分析法(SEA)是一种用于解决复杂声振系统高频、高模态叠加的噪声问题的分析方法。该方法在汽车噪声分析中的运用弥补了有限元法与边界元法在高频段分析的不足。目前国内外学者在SEA建模和整车运用方面已经做了许多工作。比如对轿车、电动汽车等车内噪声的SEA建模仿真分析与实验验证[2-3],SEA模型的能量传递路径分析及有针对性的声学包优化[4-5],还有模态密度计算精度等对车内噪声预测精度的影响研究等[6]。但是在以往的SEA建模工作中有许多研究者忽略了车体的泄漏,而驾驶室的密封性对车内噪声水平有重要影响,所以在建模时应考虑车辆的泄漏量问题。

本文中在建立商用车SEA模型时考虑了车体泄漏问题,并着重阐述了泄漏量的等效过程。利用考虑了泄漏量的SEA模型预测车内噪声并做了对比分析。在不同泄漏值下对驾驶室内的噪声进行了仿真,得到了泄漏量对噪声值影响曲线。结合其他多方面因素,确定了较为合适的泄漏值。对主要泄漏点进行有针对性的优化改善。最后对优化后的实车进行了试验测量,验证了气密性改善能提升驾驶室声学性能。

1 SEA基本理论

统计能量分析方法实质上就是各个子系统在载荷作用下的能量流动。在能量流动的过程中伴有子系统贮存的、传递的、自身损耗的能量。根据能量平衡的关系,可推导出具有N个子系统的统计能量分析模型的功率平衡方程:

式中:ω为分析带宽内的中心频率;Pi为第i个子系统的输入功率;ni为第i个子系统的模态密度;ηi为第i个子系统的内损耗因子;Ei为第i个子系统的能量;ηij为从子系统i到子系统j的耦合损耗因子。式(1)也可用简单的矩阵通式表示为

式中:P为输入功率矩阵;L为包含内损耗因子和耦合损耗因子的损耗因子矩阵;E为子系统能量矩阵。确定了方程组中的各个参数和外界输入功率后,对方程组进行分频段求解,便可获得各个子系统在分析频段内的平均响应能量。再根据需要转换成振动级、声压级等动力学参数。

2 SEA几何模型建立及参数、激励获取

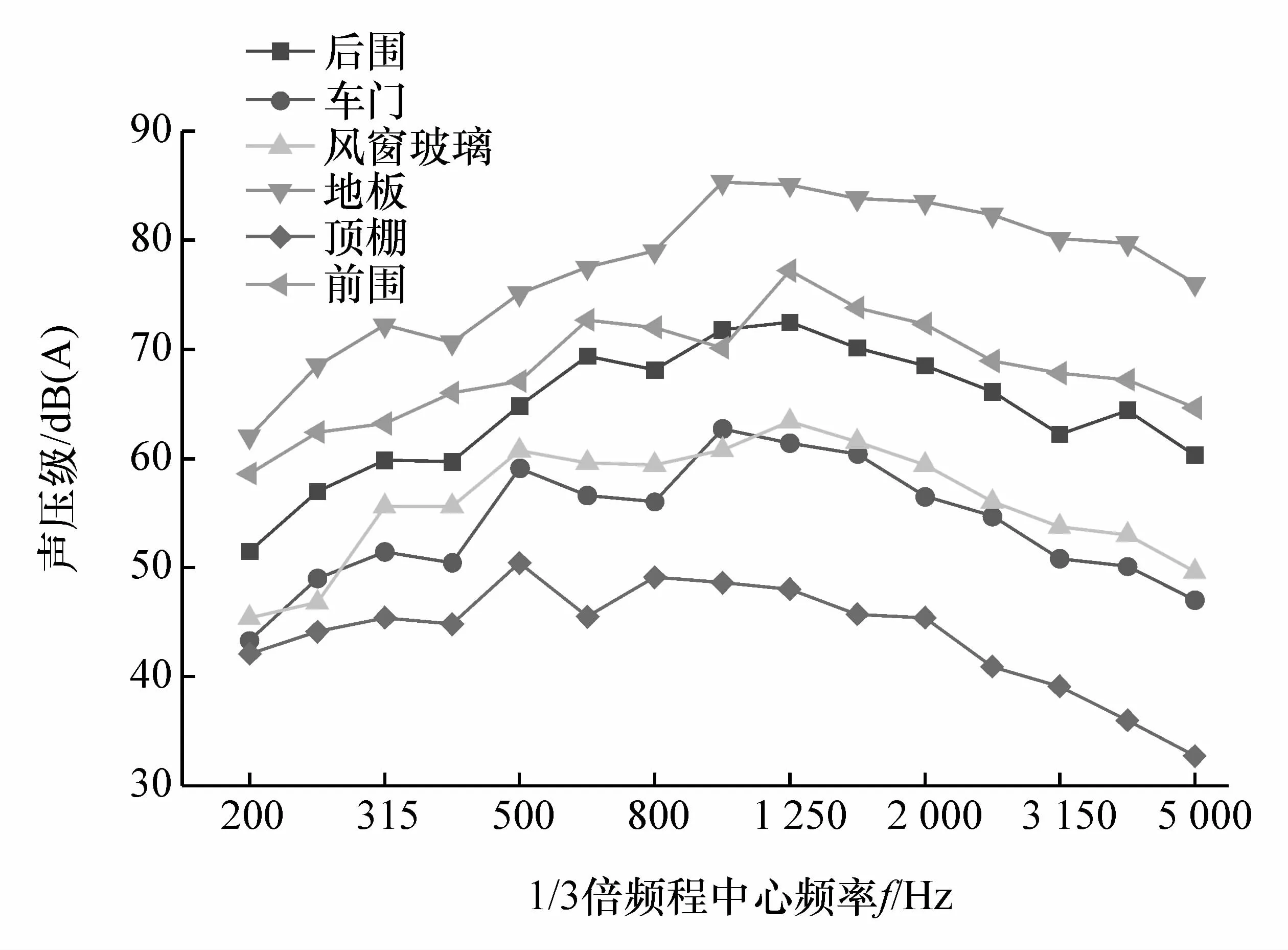

根据某商用车原车有限元数字模型将其简化成三维CAD模型,经过网格划分后再快速建立SEA模型。其中SEA模型的板块和声腔划分如图1所示。

图1 模型的板块和声腔划分图

SEA模型主要由车门、风窗玻璃、地板、后围、顶棚、前围和侧围组成。该模型由108个结构子系统、6个梁子系统和14个声腔子系统组成。划分为多个声腔是为了方便计算驾驶员头部所在声腔的平均声压级,提高驾驶员耳旁噪声的预测精度[7]。

2.1 模态密度、损耗因子的确定

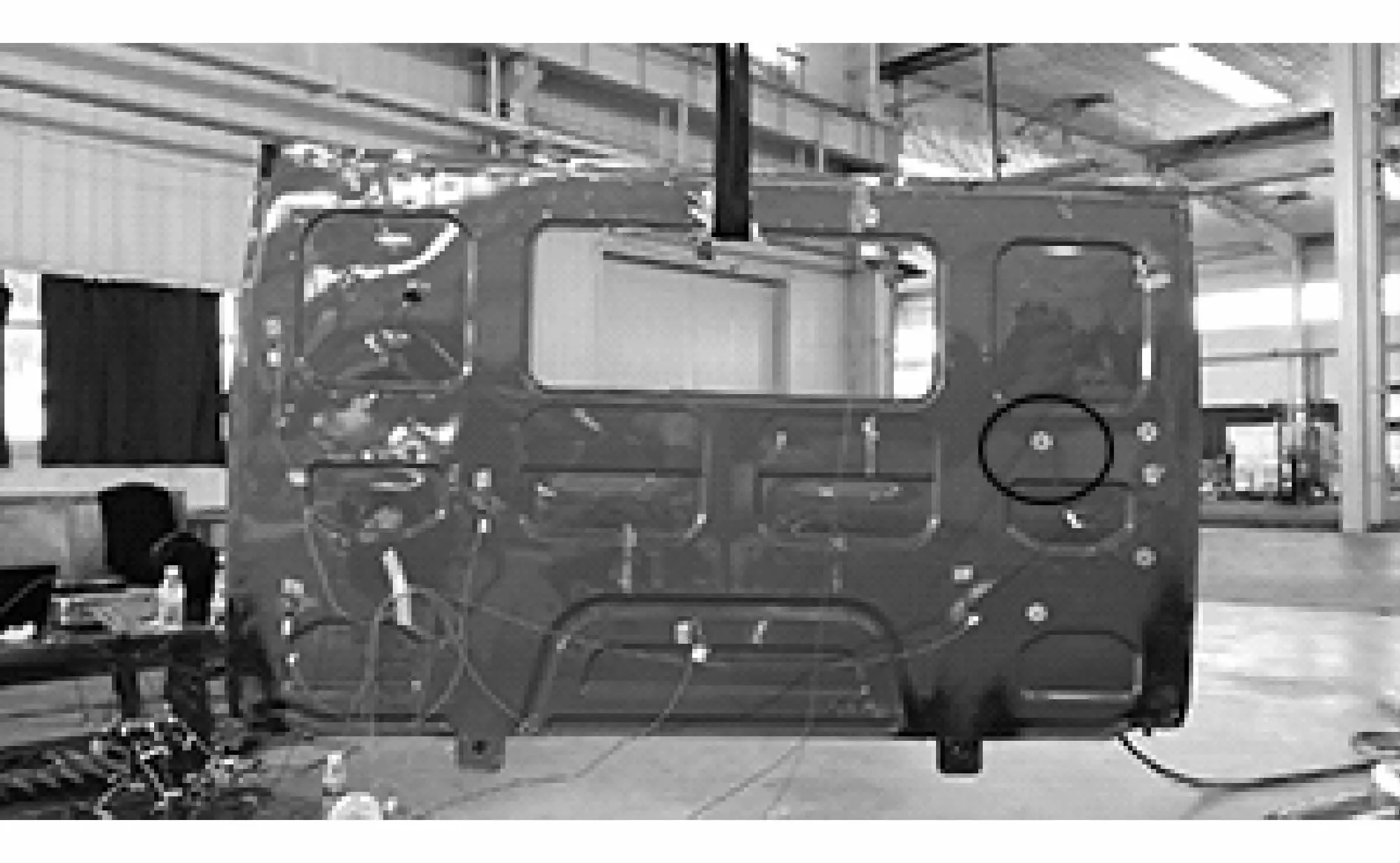

子系统的模态密度是指子系统在某一频率范围内单位频段内的模态数,它是描述子系统贮存能量能力大小的一个物理量。简单结构的模态密度可以采用理论计算获得,但是复杂结构的模态密度只能采用实验的方法来获得。本文中采用导纳实部平均值法来测试得到模态密度[8]。图2为测试后围模态密度时加速度传感器的布置。6大板块的模态密度测试结果如图3所示。

图2 测试后围模态密度实验

图3 模态密度测试结果

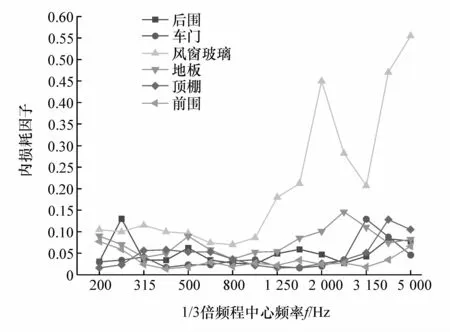

子系统的内损耗因子是指系统在单位频率内、单位时间损耗的能量与平均储存的能量之比。内损耗因子的理论计算准确性由于受零件的几何形状和连接方式的影响,所以一般采用实验的方法获得[9]。本文中选择用稳态能量法测试获得。6大板块的内损耗因子测试结果如图4所示。

耦合损耗因子可以通过理论推导出来,也可以采用实验方法测量获得。对于简单子系统以及子系统间的具有简单连接边界的情况,一般采用波传播理论推导计算[10]。而对于复杂子系统和复杂连接边界,还是需要通过实验测量来准确获取。而采用实验方法测量耦合损耗因子难度很大,使得测量结果无法保证。本文中所建立的SEA模型中都是一些相对简单的连接方式,它们都具有耦合损耗因子的理论表达式,因此可以采用理论计算来获得。由于VA One软件自带先进的全波理论,它可以根据用户建立的模型,在各个子系统自动联接后,自动计算出各耦合子系统之间耦合损耗因子,所以本文中通过软件自带的功能完成模型耦合损耗因子的计算。其中左车门与左车门玻璃之间耦合损耗因子计算结果如下图5所示。

图4 内损耗因子测试结果

图5 左车门与左车门玻璃间耦合损耗因子计算结果

2.2 输入激励的确定

商用车驾驶室受到的激励主要包括动力总成振动和路面振动激励、发动机舱和驾驶室外表面声辐射激励、车外的风激励。由于商用车行驶速度一般在100 km/h以下,风噪对车内噪声的影响并不显著,因此建模时暂不考虑车外的风激励。

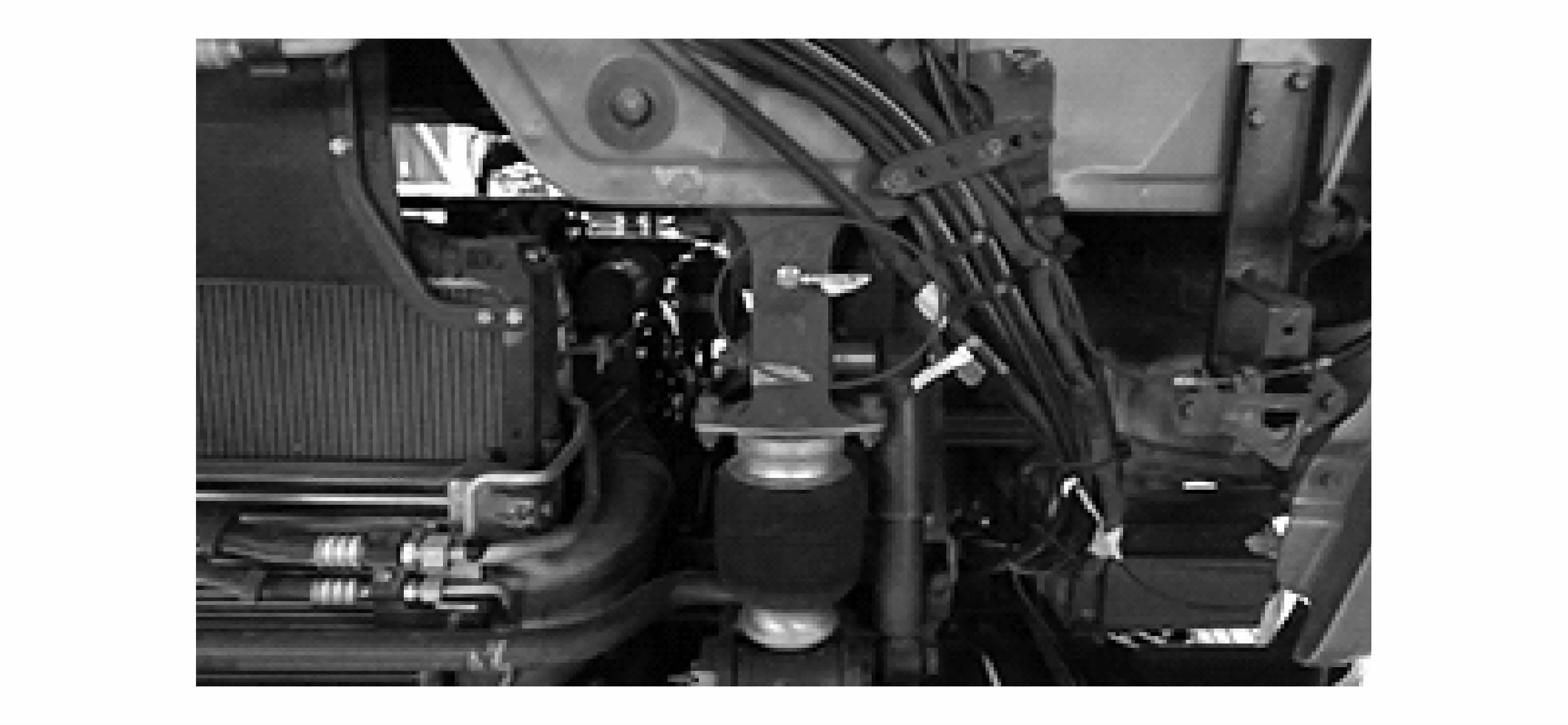

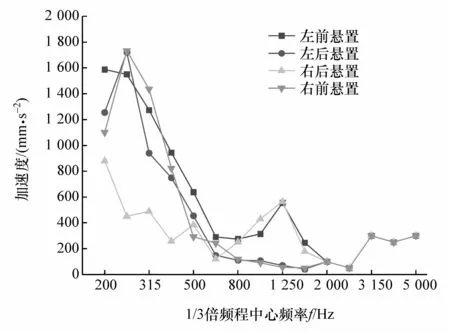

动力总成振动激励和路面不平引起的振动激励通过测量驾驶室悬置处的振动信号获得。图6为驾驶室左前悬置点加速度传感器的布置。图7为在怠速700 r/min测得的各个悬置处Z向振动激励。发动机舱和驾驶室外表面声辐射激励的确定主要是通过在车身外表面和发动机舱附近布置传声器来获得相应部位声压值[11]。其中车门和后围传声器布置位置如图8所示。在怠速700 r/min时,测得对应声压结果如图9所示。

图6 驾驶室左前悬置点加速度传感器的布置

图7 怠速工况驾驶室悬置处振动加速度曲线

图8 传声器布置

3 考虑泄漏量的SEA噪声仿真分析

现在的国产车辆车身密封性都不理想,不考虑车身孔缝泄漏声的影响是不全面的,特别是在高频段[12-13]。在实际驾驶室内钣金之间的搭接处、工艺孔洞附近等处存在一定的缝隙,这些缝隙对驾驶室室内噪声有较大的影响[14-15]。所以在建立精度SEA模型时,车体的泄漏是不可忽略的,而目前很少有研究者在利用SEA模型预测噪声时考虑泄漏的问题。本节中将在前面建立的模型基础上再把车辆泄漏量考虑进去。考虑泄漏量的噪声分析首先需要做气密性实验。

图9 怠速700 r/min时的各部分声压值

3.1 气密性实验

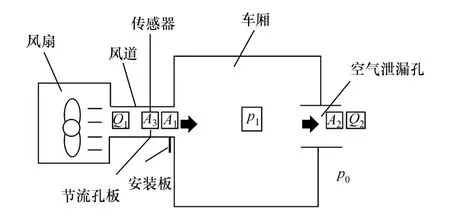

本文中主要利用保压测试法来获得车体泄漏量[15],气密性测试设备采用的是美国福禄达克(FD)的车身泄漏仪FH500。通过测试设备往车内输送空气,使车内压力高于车外的大气压,达到设定的压力差125 Pa并稳定后,采集得到泄漏量。测试时,将通风透气口进行封堵,同时将空调设为内循环状态下进行测试。如图10所示即为保压测试法。

图10 保压测试法

测试得到驾驶室的泄漏量记为V,并记录保压测试下的主要泄漏点,然后测试每个泄漏点的泄漏量和泄漏量贡献量,具体方法如下:

(1)利用胶布或者密封胶封堵某一个泄漏位置n,直至该处没有烟雾冒出和没有风吹出;

(2)对封堵后的驾驶室进行保压测试,得到125 Pa压力下的封堵后驾驶室的泄漏量Va;

(3)利用公式Vn=V-Va可求得位置n的泄漏量Vn,并可求得其在整体泄漏量的百分比Vn/Va;

(4)拆除位置n处的密封措施后,对其他泄漏位置进行密封。

将测试得到的结果根据贡献量的大小对每个泄漏点进行整改排序,得出结果如表1所示。

表1 气密性试验结果、相应等效泄漏面积、等效尺寸及等效形式

3.2 等效泄漏面积的推导

气密性实验获得的各泄漏点的泄漏量不能直接应用,因为在模型中需要输入的是各泄漏点的等效泄漏尺寸,而等效泄漏尺寸可由各泄漏点的等效泄漏面积反推得到。本文中主要运用流体力学的伯努利方程推导等效总泄漏面积,然后将等效总泄漏面积按贡献量比例分配到主要泄漏位置。

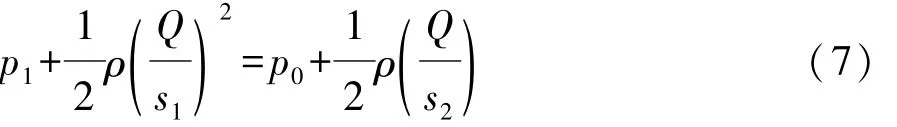

理想流体作稳定流动时的伯努利方程为

式中:p为流体中某点的压强;ρ为流体密度;υ为流体在某点的流速;g为重力加速度;h为该点所在高度;C为恒量。气密性实验中理想流体是空气,而空气质量较小,所以由位置高度差造成的势能可以忽略不计,方程式变为

气密性设备测试原理如图11所示,气体的流向如箭头所示,箭头所在处为车厢进气口与泄漏口。

图11 气密性设备测试原理图

在车厢进气口和泄漏口处,根据伯努利方程可得:

式中:p1为进气口处压强即车内压强;v1为进气口处空气流速;p0为泄漏口处压强即车外大气压强;v2为泄漏口处空气流速。

式中:Q为空气流量;s为截面面积。

如果忽略空气压缩,则当车内压力达到平衡状态时,流出车厢的空气流量Q2等于流入车厢的空气流量 Q1,即 Q1=Q2,于是式(5)变为

式中:s1为进气口的面积;s2为空气泄漏口的面积即等效总泄漏面积;Q为设备测得的泄漏量。式(7)可写为

式中Δp为车内外压差即车身泄漏仪上设置的压差,125 Pa。

则等效总泄漏面积s2为

3.3 泄漏点的等效

将各个物理量单位统一后带入式(9)计算。已知进气口截面积 s1直径为15.24 cm;泄漏量 Q=268.5 SCFM;车内外压差Δp=125 Pa。将计算得出的等效总泄漏面积按照各个泄漏点的贡献量百分比分配下去。各个泄漏点的等效泄漏面积计算结果如表1所示。其中可见泄漏最大的部位是左右漏液孔,而驾驶室纵梁与后围搭接处、前围电器盒、车门把手、左右车门玻璃胶条等部位泄漏也比较大。根据实际情况对泄漏处进行不同的等效,各个泄漏点的等效形式如表1所示。根据不同的等效形式输入相应的等效尺寸(半径/边长),即可对该处的泄漏进行仿真。

3.4 仿真分析

定义了各个结构子系统的物理属性后,把3大参数和激励输入到模型中,同时对照实际泄漏位置,在SEA模型对应面板上添加泄漏孔或者缝隙来模拟不同泄漏量的情况。以怠速700 r/min和匀速80 km/h为例,计算驾驶员头部声腔噪声水平,与试验结果和未添加泄漏的仿真结果做对比,如图12所示。图中显示在200-630 Hz的中低频率段范围内,有无泄漏设置的仿真结果相差不大,几乎一致。两种工况下仿真结果与实验结果的误差都比较大,这与SEA方法的适用范围有关。因为在该频率段内,有部分骨架的模态数小于5,如地板纵梁,子系统的模态密度较低,频带内的子系统模态数少,致使结果在该频率范围内出现偏差。在630 Hz之后的高频段内,有泄漏设置的声压级明显比无泄漏的高,并且更接近实验结果的曲线,由此看出泄漏对高频噪声影响比较大。表2是两种工况下有无泄漏仿真的误差比较。从表中可以看出,考虑了泄漏量的仿真总声压级绝对误差均在2 dB(A)之内,相对误差均小于4%,相比于无泄漏的仿真,预测误差分别减小了1.43和1.51 dB(A),说明添加了泄漏后的SEA模型是有效的,它能更准确地预测车内的噪声。

图12 两种仿真结果与实验结果对比图

4 不同泄漏量对噪声值的影响分析

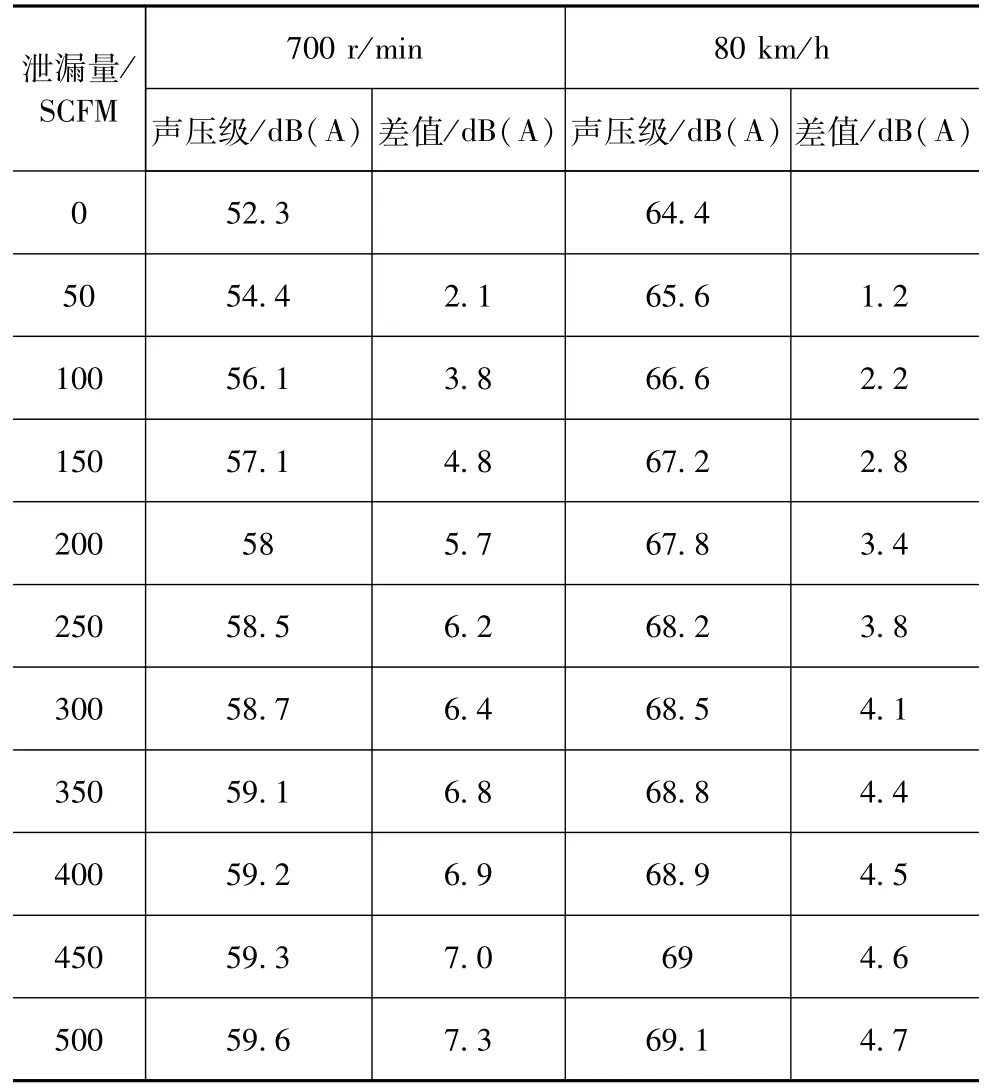

选取怠速700 r/min和匀速80 km/h两个工况,在不同的SCFM值下,对驾驶室内噪声(驾驶员右耳旁)进行仿真,仿真结果如表3所示,泄漏量对噪声值影响曲线如图13所示。

从表中可以看出:随着泄漏量增大,噪声值升高,其中怠速工况更为明显。在泄漏量为400 SCFM时,怠速下的驾驶室内噪声结果要比0 SCFM时高出6.9 dB(A),80 km/h下高 4.5 dB(A),所以整车泄漏量对噪声值有很大影响。泄漏量从400降低至150 SCFM,噪声值在两个不同工况下分别降低了2.1和1.7 dB(A)。泄漏量越小,驾驶室的声学性能也越好。结合影响曲线,对照标杆车的性能,综合考虑工艺要求、实际成本与噪声等多方面因素,将密封性能设定在150 SCFM较为合适。

表2 有无泄漏仿真的误差比较

表3 不同泄漏量下的噪声仿真结果

图13 泄漏量对噪声值影响曲线图

5 驾驶室噪声优化改进与验证

根据泄漏量对噪声的影响,按照设定的密封目标,对主要泄漏点开展有针对性的优化整改[16],其中泄漏较大部分的整改措施如图14所示。

其它密封措施还包括:将车窗玻璃胶条的配合间隙由原来的10.5调整为2.78 mm;在左右车灯处增加密封海绵;在多处车身钣金泄漏处涂焊接密封胶;对空调进气过滤风门增加密封条;对后视镜穿孔线增加密封胶套等。

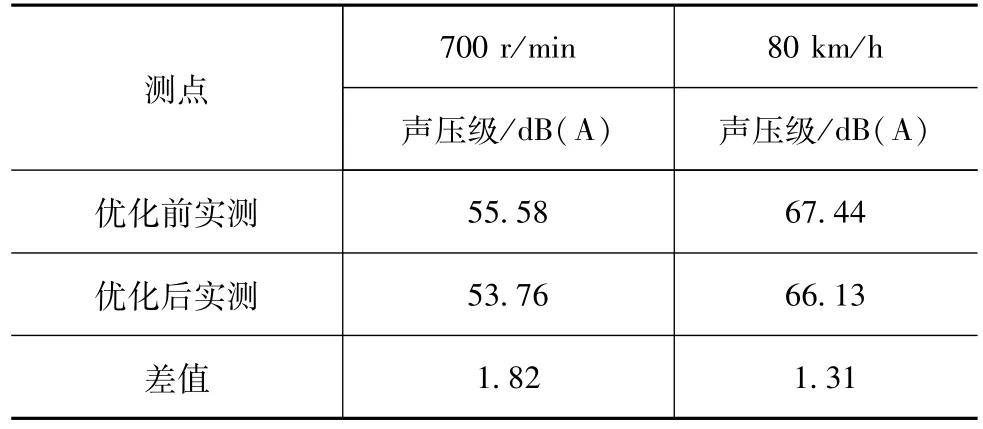

通过以上方案进行整改后,样车的泄漏量在125 Pa压力下为149.1 SCFM,达到设定目标。对驾驶室密封性能改进之后,分别在怠速700 r/min和匀速80 km/h下再次测量驾驶室内噪声值,得到的结果与优化前做对比,如表4所示。可以看出,密封性改进之后,驾驶室内的噪声值在两个工况下分别降低了1.82和1.31 dB(A)。泄漏量减小,噪声降低,驾驶室的声学性能得到了显著提升。

表4 驾驶室噪声总声压级优化前与优化后的对比

本文中采取的通过增加车体的密封性来取得降噪效果的措施得到了实验的有效验证,并且与其他降噪措施相比,该措施成本核算投入较少、实施工艺方便快捷、实施效果提升显著。经过车身气密性的整改,还能发现生产过程中的不足,可供后续车型的开发和生产质量控制提供参考,以利于改善整车声学环境。

图14 密封性整改措施图

6 结论

本文中结合理论分析和实验等手段确定了SEA 3大基本参数和输入激励。为更加真实地模拟驾驶室内声学环境,提出了考虑泄漏量的SEA仿真方法。采用伯努利方程推导了等效总泄漏面积,将实际泄漏点等效后输入模型中仿真。与无泄漏的SEA仿真结果和实验结果做了对比,结果显示,考虑了泄漏量的SEA模型仿真精度提高,误差减小了1.5 dB(A)左右,其与实验结果之间的绝对误差小于2 dB(A),整体相对误差小于4%,验证了该方法能提高SEA模型预测精度,能够满足工程上在产品开发阶段对车内噪声预测的要求,可为汽车产品开发设计阶段的声学设计和建立精度SEA模型提供参考。

在不同泄漏值下对驾驶室内噪声进行仿真计算,得到了泄漏量对噪声值影响曲线。结合影响曲线与其他多方面因素,确定合适的泄漏值为150 SFCM。对样车主要泄漏点开展有针对性的优化整改,气密性由整改前的268.5降到了 149.1 SCFM。通过实验测量对优化效果进行了验证,结果显示,驾驶室内的声学性能提高,室内噪声值在两个工况下分别降低了1.82和1.31 dB(A)。