基于轮胎/路面噪声替换的车辆通过噪声室内测量实验研究*

刘 策,陈 剑,张永斌,李家柱

(1.合肥工业大学机械工程学院,合肥 230009; 2.安徽省汽车NVH工程技术研究中心,合肥 230009)

前言

汽车加速通过噪声测量国际标准(ISO 362—1:2007)在测量仪器、测量场地、测量环境和测量车辆准备4个方面提出更严格的要求,测量难度加大,测量数据合格率降低,费工费时[1-2]。为经济高效地实施测量,国内外学者研究在半消声室内开展车辆通过噪声测量方法与技术,力求室内外测量结果在精度上实现等效[3-5]。然而,在通过噪声室内测量方法研究过程中,面临着一个急待解决的问题——室内外轮胎/路面辐射噪声存在差异,这将影响车辆通过噪声室内测量精度,尤其是新版法规将匀速测量工况纳入车辆通过噪声测量中后,轮胎/路面噪声在车辆通过噪声中的贡献明显增加。因此,如何解决车辆通过噪声室内测量时轮胎/路面噪声与室外的差异问题,是进行通过噪声室内测量方法研究的关键之一[6-7]。

为克服室内外轮胎/路面噪声差异对通过噪声室内测量结果的影响,国际标准化组织在制定通过噪声室内测量标准时,明确提出要对室内轮胎/路面噪声进行修正,定义轮胎/路面噪声修正函数Fcor,但是,如何获取该修正函数,标准中并未给出明确的实验方法[8]。国内外许多学者针对该问题开展过许多方法学的研究与实验,文献[9]和文献[10]中针对标准给出的光胎实验法开展实验研究,提取动力总成噪声并与室外轮胎/路面噪声进行能量合成。由于受光胎噪声的影响,匀速工况下车辆通过噪声测量结果并不理想。文献[11]中尝试在NVH转鼓的滚筒表面喷涂一层路面复合材料来模拟室外轮胎/路面噪声,实验结果与车辆室外通过噪声也存在明显的偏差。文献[12]中通过开展室外通过噪声测量获取轮胎辐射近场噪声,基于声传递路径法在半消声室内获取目标点的轮胎/路面噪声,计算结果在通过噪声的峰值点与室外测量结果吻合度较高,其余位置的差异也比较明显。针对上述方法存在的不足,本文中在前人研究的基础上,提出一种基于室内滑行实验进行车辆通过噪声室内测量的新方法,该方法在NVH转鼓实验台上进行车辆滑行实验,获取室内轮胎/路面噪声系数,提取室内轮胎/路面噪声,并与室外轮胎/路面噪声进行替换,实现在室内车辆通过噪声正确测量。同时,文中给出了两种室内滑行提取轮胎/路面噪声的实验方法,并对实验结果进行了对比。

1 基于轮胎/路面噪声替换的通过噪声室内测量原理

1.1 通过噪声室内测量方法

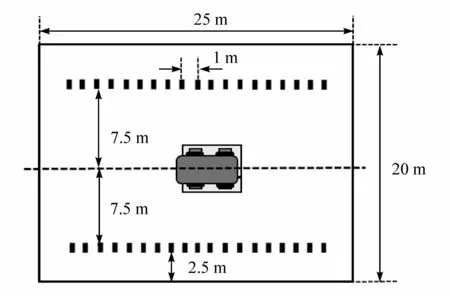

车辆在半消声室内的低噪声NVH转鼓上“行驶”,两侧传声器阵列模拟并记录通过噪声测量时车辆运动产生的辐射噪声,如图1所示。根据车辆“行驶”的位移信息,通过依次切换传声器来模拟车辆通过噪声室外测量时的运动历程,具体的室内通过噪声信号合成原理已在文献[2]~文献[5]中详细论述,在此不再阐述,本文中重点研究解决车辆通过噪声室内测量时,室内外轮胎/路面噪声的差异对通过噪声测量精度的影响问题。

图1 通过噪声室内测量原理图

1.2 轮胎/路面噪声替换原理

车辆总的通过噪声LTVN是动力总成噪声LPTN(含进排气噪声)和轮胎/路面噪声LTRN的能量总成,即

车辆通过噪声室内测量时,通过NVH转鼓对车辆进行模拟加载,实现车辆通过噪声室内测量时的行驶阻力和加速度曲线与室外测量结果一致,即保证室内和室外测量时的LPTN相等。但是,由于室内NVH转鼓滚筒表面与室外测量路面结构的差异导致室内轮胎/路面噪声与室外不一致,这一现象在后面的实验中也得到验证。因此,为保证室内测量结果能更准确地反映车辆通过噪声的真实水平,本文中提出将式(1)中的轮胎/路面噪声LTRN替换为室外轮胎/路面噪声LTRNo,则最终的通过噪声室内测量结果为

式中:LPTNi为室内动力总成噪声声压级;LTRNo为室外轮胎噪声声压级。

上述室内外轮胎/路面噪声替换原理如图2所示,其中室外轮胎/路面噪声测量方法已在 ISO 362—3:2016标准中明确阐述,但是室内的动力总成噪声无法通过测试直接得到。

图2 轮胎/路面噪声替换原理图

1.3 动力总成噪声获取

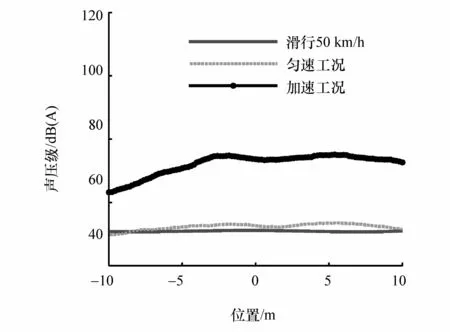

目前获取室内动力总成噪声通常采用标准中建议的光胎实验法,当通过噪声声压级比光胎噪声大10 dB(A)时,可以直接忽略光胎噪声的影响,将测得的通过噪声结果视为车辆动力总成噪声的贡献。但在实际中光胎噪声通常不满足10 dB(A)差值的要求,尤其是在室内模拟匀速工况测量时,光胎噪声的占比明显增加。图3对车辆使用光胎进行通过噪声实验与滑行实验的结果进行对比,可以看出,此时光胎噪声的贡献不能直接忽略,需要进行修正,但是如何修正标准中并未说明。

图3 光胎实验测量结果对比

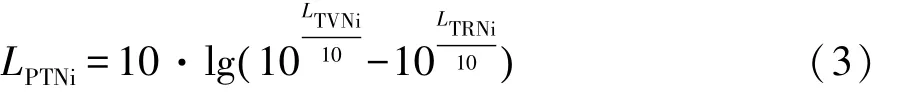

针对上述问题,本文中采用差异工况法获得动力总成噪声的方法,该方法同时适用于加速与匀速两种测量工况。其实验原理是直接使用正常轮胎在室内开展车辆通过噪声测量(工况1),然后从总的测量结果中剔除室内轮胎/路面噪声LTRNi(工况2)得到动力总成噪声,即

为保证式(3)获得的动力总成噪声的准确性,需要首先保证获取的室内轮胎/路面噪声的准确性。对此,文中提出两种车辆室内滑行实验方法,即多次滑行与一次滑行方法,并基于拉格朗日最小二乘原理对滑行实验结果开展回归分析,得到室内轮胎/路面噪声系数,进而获取室内轮胎/路面噪声。

2 室内/外轮胎/路面噪声获取方法

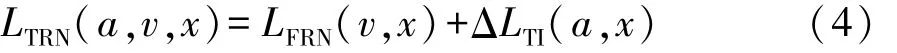

不管是在室内还是室外,轮胎/路面噪声都是由自由滚动噪声与转矩贡献噪声组成,即

式中:LFRN为轮胎自由滚动噪声声压级;ΔLTI为轮胎转矩贡献噪声声压级。其中轮胎自由滚动噪声是关于速度的函数,满足如下对数回归模型:

式中:v(x)为车辆的速度;x为车辆的位置坐标;α(x)和β(x)分别为轮胎自由滚动噪声系数,该系数的大小由测量路面与轮胎本身共同决定,与车辆运行工况无关,因此通过室内滑行实验可以同时获得加速和匀速两种工况下的轮胎/路面噪声。需要注意的是,加速工况下,需要修正转矩对轮胎/路面噪声的贡献。

2.1 多次滑行实验法

本文中提出的多次滑行实验法由室外轮胎/路面噪声标准测试方法演化而来,即车辆在NVH转鼓上进行多种速度工况下的自由滑行,速度范围包括40-90 km/h,速度增量不大于10 km/h。同时,为保证统计数据的均匀性,一般要求车辆每次至少进行4组低于参考速度和4组高于参考速度的滑行实验,且各组测试速度间隔应大致相等,图4描述了车辆多次滑行实验过程中的速度谱线。

多次滑行实验法是以“鼓带车”的方式开展实验,不受驾驶技术的影响,车速稳定且易于控制。但滑行次数较多,后期数据处理比较复杂。

2.2 一次滑行实验法

图4 车辆多次滑行实验的速度曲线

考虑室内传声器阵列可以实时记录车辆不同速度工况下不同位置点处的声压信号,本文中提出以“车带鼓”的方式使车辆一次性地完成整个速度区间的滑行过程,即:车辆以略高于90 km/h的速度时关闭发动机使其空挡在滚筒表面自由滑行,传声器阵列记录声压信号,其速度变化过程如图5所示,整个滑行实验过程中,轮胎仅经历一次滑行,实验时间显著降低。

图5 一次滑行实验的速度曲线

用上述两种方法分别开展室内滑行实验,并对滑行结果展开回归分析,得到式(5)中的轮胎自由滚动噪声系数,代入加速或匀速工况测量时的位置和速度信息,可得到不同工况下的车辆左右两侧轮胎自由滚动噪声。图6为两种滑行方法得到的加速工况左右两侧轮胎自由滚动噪声的对比。可以看出,两种滑行方法得到的左右两侧轮胎自由滚动噪声基本一致。考虑一次滑行实验操作简单、省时,故下面将基于一次滑行方法对室内通过噪声测量结果开展实验分析。

图6 两种滑行方法实验结果对比

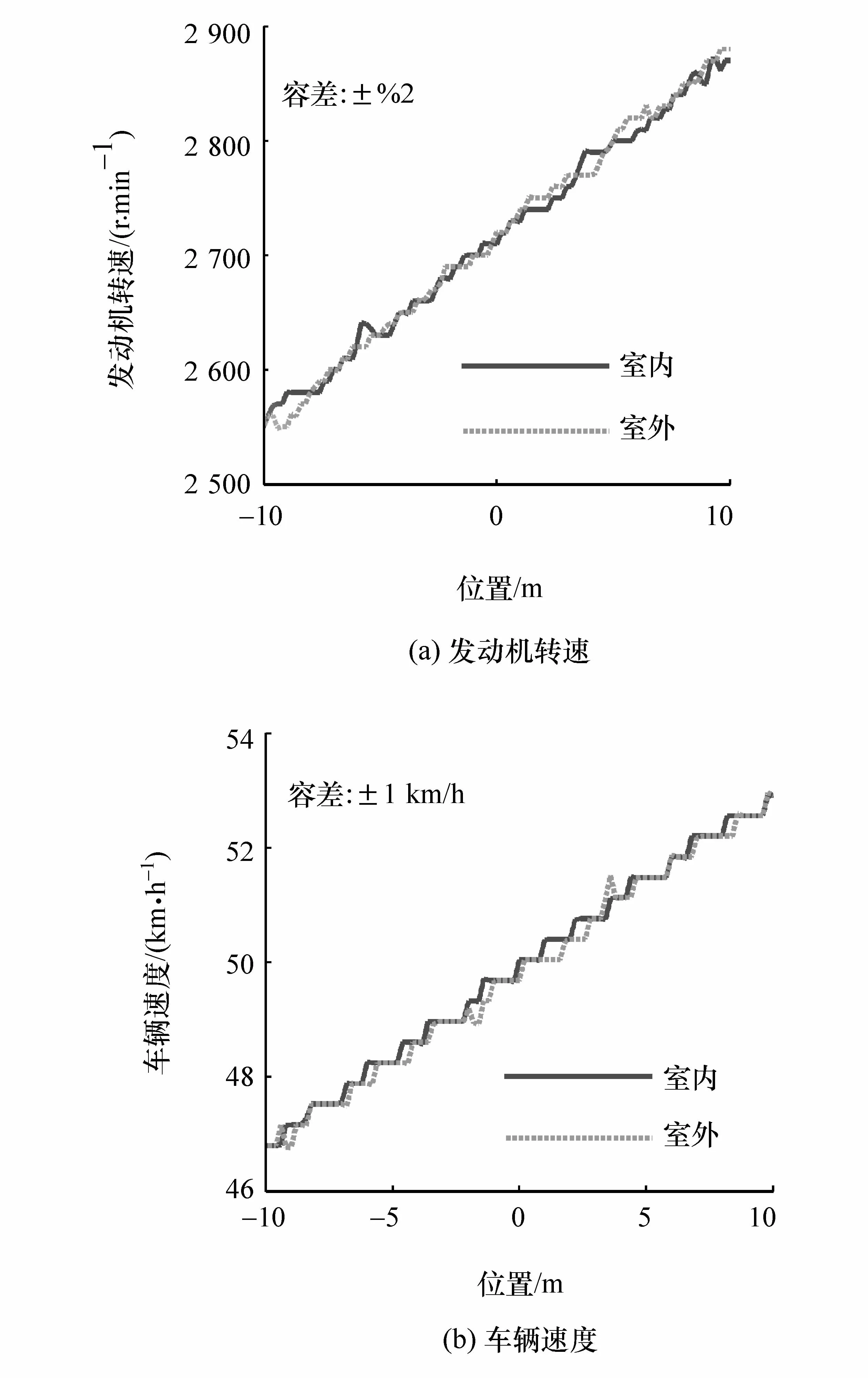

式(4)中的第2项为转矩贡献噪声,这一项不能直接通过测量得到。准确的获取方法是首先测量包含自由滚动和转矩贡献的实际轮胎/路面噪声,然后剔除自由滚动噪声,即

但是由于包含自由滚动和转矩贡献的轮胎噪声的测量需要借助专门的轮胎测试车辆,且实验不易操控,故轮胎转矩贡献噪声常采用如下标准函数进行评估:

式中:ζ为转矩影响系数(0.075~0.15),其值的大小取决于测试路面的情况,测试路面越“安静”,其值越大,因此在计算轮胎转矩贡献噪声之前,要对测试路面进行评估。考虑轮胎转矩贡献噪声对车辆整体通过噪声贡献较小,在测量精度要求不高的情况下,可以忽略其影响。

3 实验验证

为验证本文中提出的通过开展室内外轮胎/路面噪声替换解决通过噪声室内测量时轮胎/路面噪声差异方案的有效性,对某款自动挡车型开展室内外通过噪声测量,实验布置与测量过程遵循国标草案(GB1495—20xx)与国际ISO 362—1∶2007标准,如图7所示。考虑车辆左右两侧测量结果基本对称,故以下都以车辆左侧测量结果为例进行展示。

图7 通过噪声室内外测试

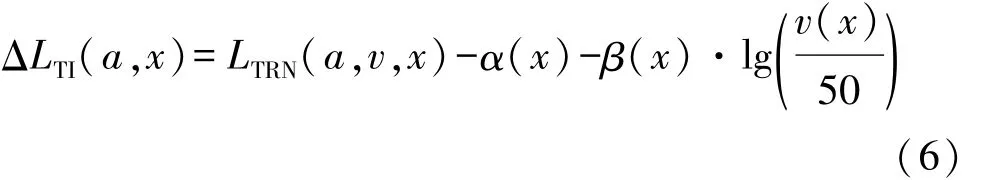

在NVH转鼓上对车辆进行驱动,复现车辆通过噪声室外测量时的路面行驶阻力,确保车辆通过噪声室内测量时,车辆速度和发动机转速与室外的差异在误差允许范围以内,如图8所示。

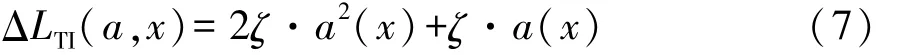

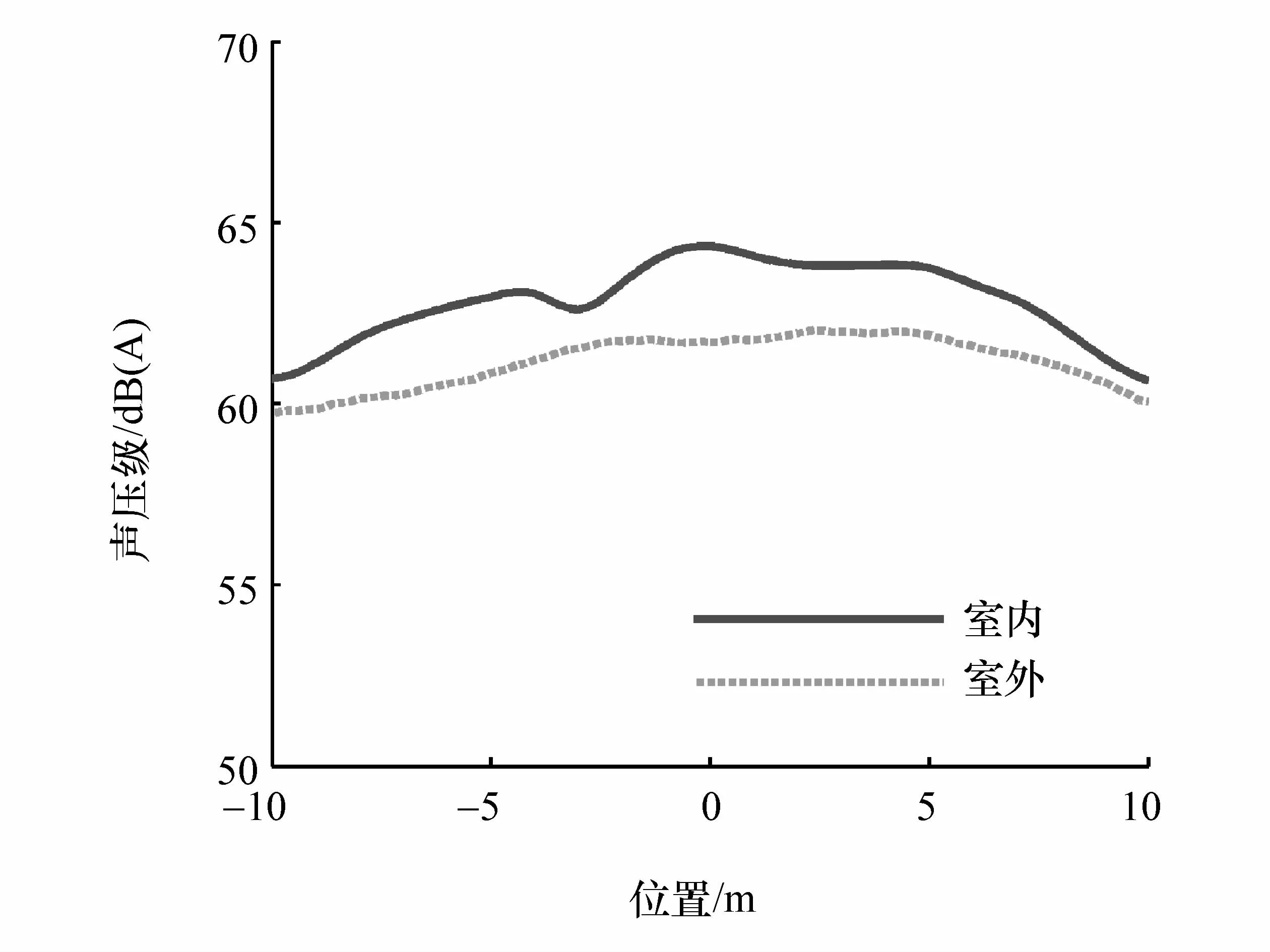

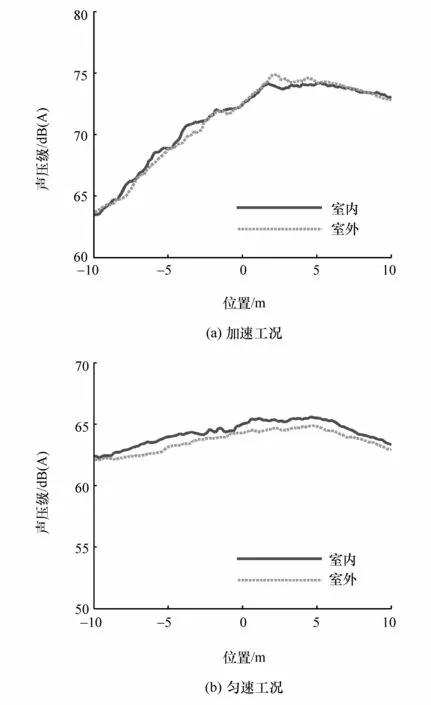

对比加速与匀速两种测量工况下车辆左右两侧室内外通过噪声测量结果,图9为两种工况下车辆左侧通过噪声室内外测量结果的对比。可以发现,匀速工况下,室内测量结果比室外大2~3 dB(A);加速工况下,室内外测量结果差距缩小,主要原因是加速工况下,动力总成噪声为主要噪声源,轮胎/路面噪声的贡献相对减小所致。

为修正室内外轮胎/路面噪声差异对室内通过噪声测量结果的影响,对车辆开展室内外滑行实验并对实验数据进行回归分析,得到室内外轮胎自由滚动噪声系数,表1为车辆左侧轮胎自由滚动噪声系数。

表1 轮胎自由滚动噪声系数

图8 车辆速度和发动机转速对比

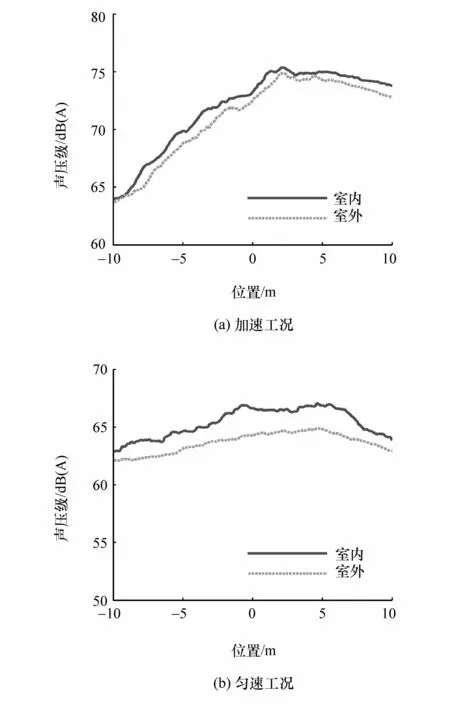

由表1可以看出,室内外轮胎自由滚动噪声系数确实存在差异,这是导致车辆通过噪声室内外测量结果不同的一个主要原因。结合式(5)与式(7),分别计算室内外测量时的轮胎/路面噪声,图10为加速工况下车辆左侧的室内外轮胎/路面噪声的对比。可以看出,室内轮胎/路面噪声明显大于室外结果,因此,消除室内外轮胎/路面噪声差异对获得正确的通过噪声测量结果显得十分必要。

为消除室内外轮胎/路面噪声差异对室内通过噪声测量结果的影响,基于声压能量叠加原理,对车辆通过噪声室内测量结果展开室内外轮胎/路面噪声替换,并将替换后的通过噪声室内测量结果与室外结果进行对比,图11为轮胎噪声替换后车辆左侧通过噪声室内外结果。

可以看出,轮胎/路面噪声替换后的车辆通过噪声室内测量结果与室外测量结果基本一致,特别是在峰值处,两者的差异在±1 dB(A)以内,满足工程实际要求。

图9 通过噪声室内外测量结果

图10 加速工况室内外轮胎/路面噪声对比

综上所述,本文中提出基于室内滑行实验提取室内轮胎/路面噪声并与室外轮胎/路面噪声进行替换的方法可有效地解决车辆通过噪声室内测量时轮胎/路面噪声与室外存在差异问题,这对于提高车辆通过噪声室内测量精度、缩短产品开发周期具有重要的意义。

图11 轮胎噪声替换后车辆左侧通过噪声室内外结果

4 结论

通过对某型车开展室内外通过噪声测量实验研究并进行轮胎/路面噪声提取与替换分析,可得以下结论:

(1)基于轮胎噪声替换的车辆通过噪声室内测量方法同时适用于加速与匀速两种通过噪声测量工况,实验效率高且不易受人为因素的干扰;

(2)采用一次滑行方法与多次滑行方法提取室内轮胎/路面噪声,具有同样的精度,一次滑行方法操作简单、省工省时;

(3)室内NVH转鼓滚筒表面与室外测量路面的差异导致车辆通过噪声室内外测量时轮胎/路面噪声存在较大的偏差,这是通过噪声室内外测量结果不同的一个主要原因;

(4)开展室内外轮胎/路面噪声替换后,车辆通过噪声室内测量结果与室外测量结果的差异可以控制在±1 dB(A)以内,且室内通过噪声测量不受实验场地与环境的约束,可重复性好。