基于Fluent-Simulink协同仿真的EVAP系统泄漏监测中压力场分析*

何 仁,方妍月

(江苏大学汽车与交通工程学院,镇江 212013)

前言

随着汽车保有量的日益增长,汽车排放造成的环境污染也日益加重。针对汽车排放控制,国内早已开展了研究[1-2]。而近年来,除了对汽车蒸发污染物的排放进行限制外,我国也借鉴了On-Board Diagnostic II法规[3],在最新的《轻型汽车污染物排放限值及测量方法第六阶段》(GB 18352.6—2016)(以下简称国VI)中,明确规定要对汽车燃油蒸发控制系统(evaporative system,EVAP)进行1和0.5mm泄漏孔的实时泄漏监测[4]。

在20世纪80-90年代,国外已开始研究燃油蒸发系统泄漏监测技术:文献[5]中开发出了一种名为压力衰减方法(pressure decaymethod,PDM)的泄漏监测算法;文献[6]中开发出了一套停机自然真空(engine off natural vacuum,EONV)泄漏监测算法。基于这种算法,高流速正压法监测[5]等系统被开发出来;在系统部件上,文献[7]和文献[8]中分别开发出一种油气压力管理装置。另外,文献[9]中建立了应用负压衰减法(vacuum decay method,VDM)时的泄漏孔直径评估模型;文献[10]中建立了使用PDM时油箱内气体质量守恒和能量守恒模型;文献[11]中建立了EONV方法下的纯蒸汽空间内压力与温度的关系和监测阈值的设置优化模型。文献[12]中研究了如何减少泄漏监测误差。而在我国,文献[13]中开发了一套防范失效措施且通过了实车验证;文献[14]中对EONV方法进行了实车试验;文献[15]中提供了一种依靠泵电流特性判断EVAP系统是否泄漏的方法。

由于以前的研究较少涉及泄漏孔位置对EVAP系统内负压衰减行为、EVAP系统与管路内部压力和流场的影响,故本文中通过建立在负压衰减阶段中的EVAP系统气相空间和管路的总压模型,得到泄漏孔处流入油箱的空气质量流率和油箱内油液挥发出的油气质量流率;将上述两种质量流率编译成C函数,在设有1 mm泄漏孔的二维气相空间瞬态模型中作为边界条件调用;最后,使用了某款满足国VI标准的EVAP系统进行了1 mm泄漏实验。

1 总压模型的建立

1.1 负压衰减法泄漏监测阶段划分

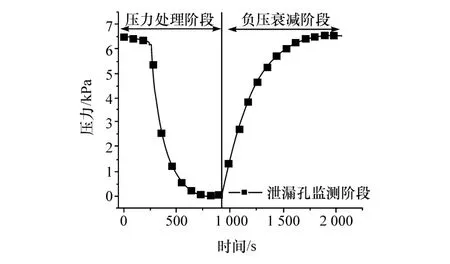

VDM泄漏监测可分为泄漏孔监测、标准孔监测和判断3个阶段。其中泄漏孔监测阶段又可分为泄漏监测前的压力处理阶段和负压衰减阶段,如图1所示。而本文的总压模型主要描述的是负压衰减阶段中的EVAP系统气相空间的衰减情况。

图1 泄漏孔监测阶段示意图

1.2 模型假设

总压模型基于以下假设:

(1)模型处于恒温状态,忽略气体对流换热的影响和气体对流对汽油挥发的影响;

(2)油气和空气的物性,如黏度等不变;

(3)空气和油气均视为理想气体,且EVAP系统中空气和油气的混合物为二元混合物;

(4)忽略油箱晃动对油液挥发的影响。

1.3 数值模型

根据理想气体分压定理,抽真空后的EVAP系统气相空间内的总压变化由两部分组成,包括油气蒸发产生的气体压力变化和空气经泄漏孔流入油箱产生的气体压力变化。

油气蒸发产生的气体压力变化率为

其中:

根据化工企业定量风险评价[18]对泄漏孔处质量流率做出的规定,若满足式(3),则泄漏孔处的气体流动为亚音速流动。

式中:p为油箱内部压力,Pa;p0为环境压力,Pa;γ为比热比。

经计算,油箱内最大压力和环境压力p0满足式(3)关系,因此泄漏孔处的气体流动为亚音速流动,空气质量流率 m·lh为

式中:m·lh为空气质量流率,g/s;Y为流出系数;Aleak为泄漏孔面积,m2;Cd为气体泄漏系数。

式中:p·lh为空气经泄漏孔进入油箱产生的压力变化,Pa/s;Vair为空气气体体积,L。

因此,EVAP系统气相空间内总压p为

式中:p为气相空间内总压,Pa;t为衰减时间,s。

1.4 质量流率

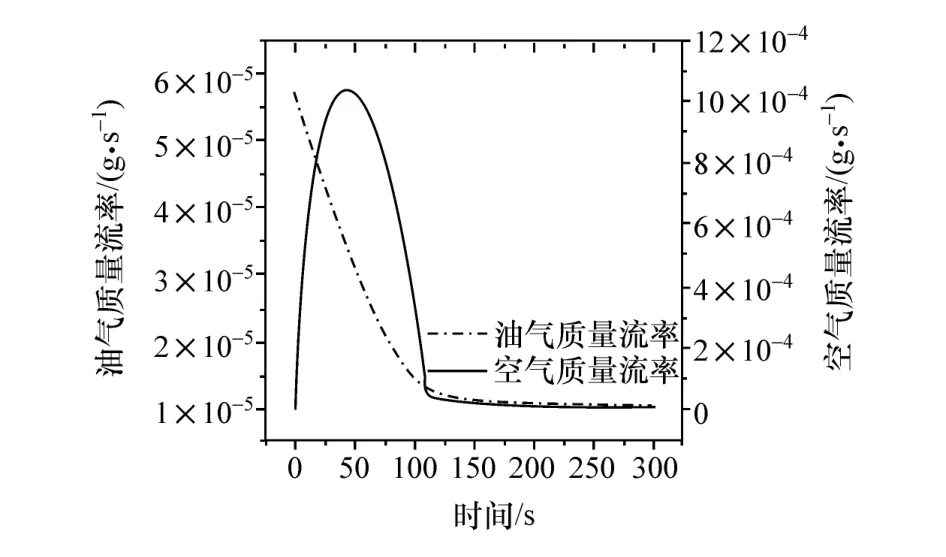

使用Simulink建立上述总压的数学模型,模型的输入为衰减时间t=0时的总压4.1×103Pa,模型的输出分别为负压衰减阶段内油气质量流率m·evap和泄漏孔处的空气质量流率m·lh,如图2所示。

图2 油气质量流率和空气质量流率

通过Matlab曲线拟合,得到上述两种质量流率曲线的多项式函数,使用Visual Studio分别对多项式函数进行C编译,之后作为瞬态模型的边界条件在Fluent中调用。

2 瞬态模型的建立

2.1 几何模型与网格划分

油箱气相空间二维模型长 1 050 mm,高100 mm,循环管和阀上的管路直径都为8 mm,泄漏孔直径为1 mm。以油箱气相空间左下角为原点,上方泄漏时泄漏孔位置为(600,100),侧向泄漏时泄漏孔位置为(1,89)。

以侧向泄漏的网格划分为例,如图3所示,泄漏孔附近,管路与油箱连接处附近都进行了局部加密处理。

图3 侧向泄漏时气相空间网格划分图

2.2 瞬态模型设置

控制方程采用能量方程,控制模型采用组分传输和层流模型。边界条件的设置如图4所示,泄漏孔入口处和气相空间底边皆为质量流率入口,其余为壁面。

图4 边界条件设置示意图

采用PISO分离算法,使用压力基求解器进行求解。空间离散化方法中,压力采用PRESTO算法,梯度设置为Least Squares Cell Based,能量设置为2阶迎风格式。收敛临界值取默认值。操作压力设置为97 325 Pa。计算时间步长为0.001 s,每步迭代次数设为100次,计算3×105步。

3 协同仿真结果分析

为分别分析气相空间与管路内的压力和流场情况,引入了4个评价参数:泄漏孔入口处最大压力与气相空间内最小压力之差Δplt,气相空间内除泄漏孔外的最大压力pftmax,管路入口与管内部的压力差Δpvr和管路中最大压力ptmax。另外,为方便说明,选取3个时段分别进行分析。

3.1 气相空间

3.1.1 时段1

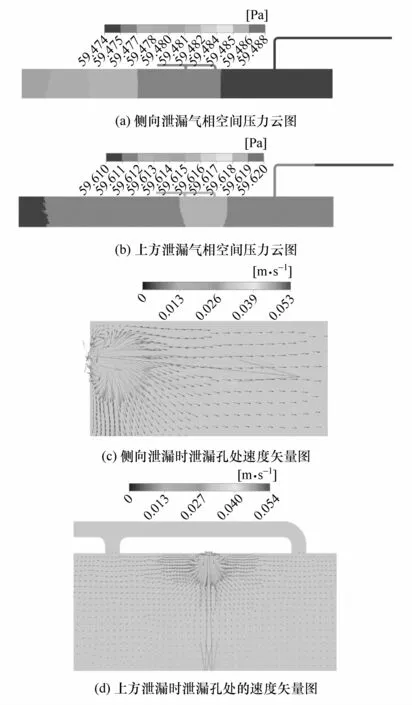

负压衰减的0-25.08 s内为时段1。在此时段中,两种泄漏情况下的气相空间内都形成了层流,且Δplt逐渐增大。

图5(a)和图5(b)为侧向和上方泄漏气相空间压力云图,可见侧向泄漏时的pftmax小于上方泄漏时的pftmax。这是因为受重力影响,上方泄漏时,最大空气速率Vlh大于侧向泄漏时的Vlh,如图5(c)和图5(d)所示。

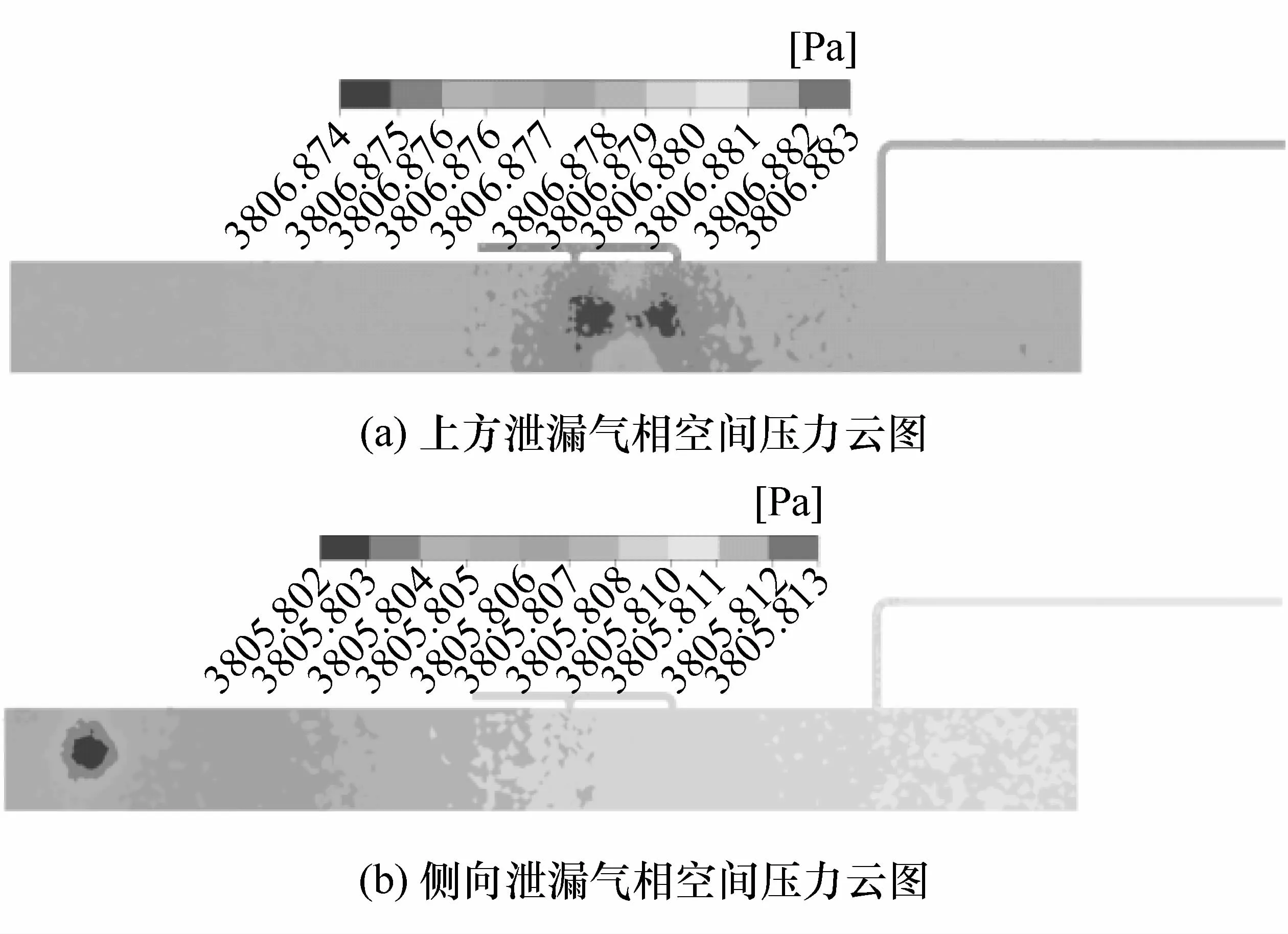

3.1.2 时段2

上方泄漏时,时段2出现在29.12-39.2 s内;而侧向泄漏时,出现在31.90-53.56 s内。如图6所示,此时段Δplt最大,且气相空间内除泄漏孔与管路附近外,其余各处压力基本相等,也即等于pftmax。因此时段内压力变化不易受气相空间位置的影响,综合两种泄漏情况,30-39 s为较佳的监测时段。

3.1.3 时段3

负压衰减从52.26 s开始直到衰减结束为阶段3。如图7所示,此时段中两种泄漏情况下的Δplt都小于时段2。

图5 t=1 s上方泄漏和侧向泄漏气相空间压力图和泄漏孔处速度矢量图

图6 衰减时间t=33.82 s上方泄漏和侧向泄漏气相空间压力云图

图7 衰减时间t=115.88 s上方泄漏和侧向泄漏气相空间压力云图

综合时段1~时段3可知,在整个负压衰减过程中,上方泄漏的气相空间内pftmax始终大于侧向泄漏的pftmax,也即上方泄漏时的压力衰减速率高于侧向泄漏时的压力衰减速率。

3.2 管路

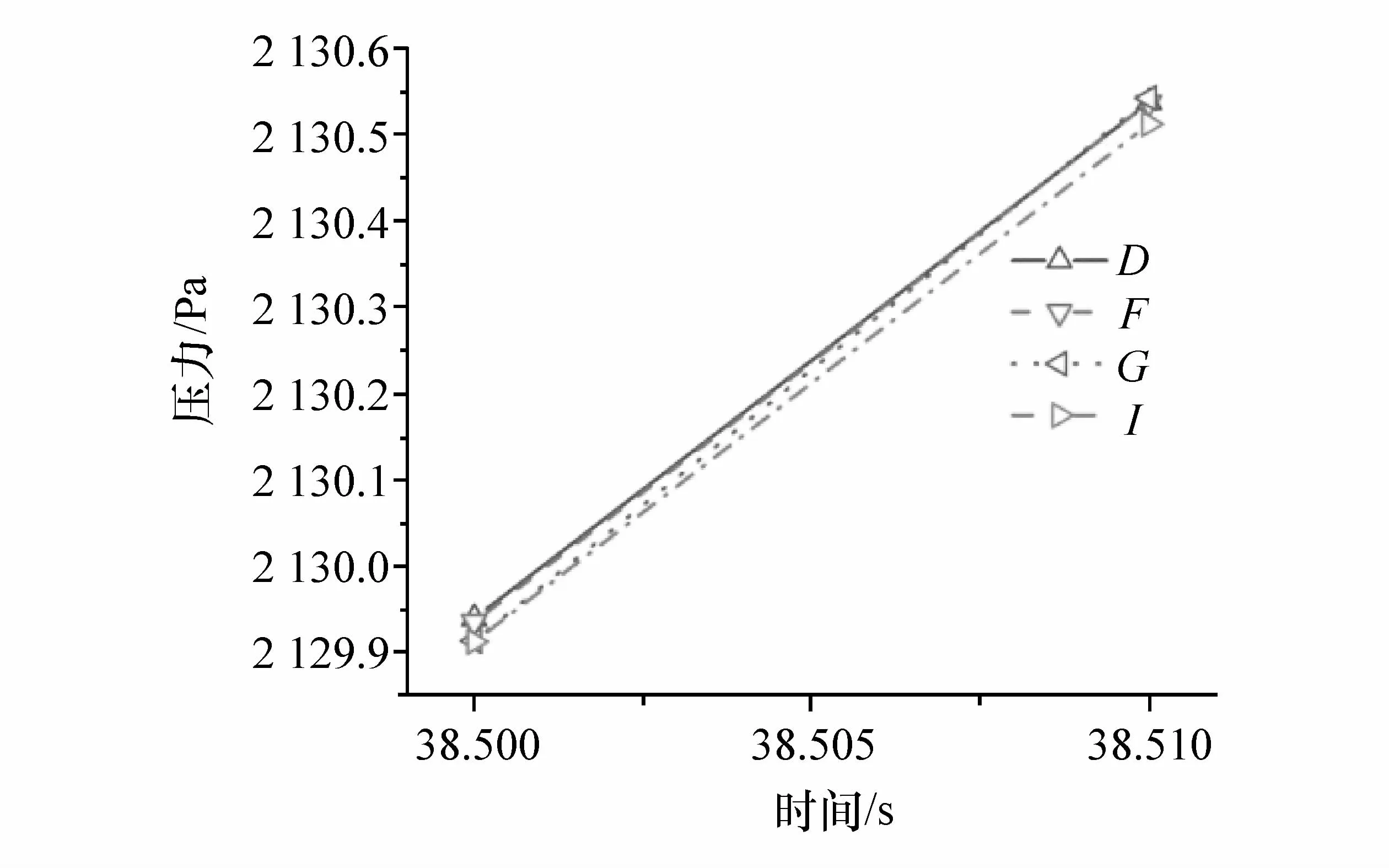

为分析管路中压力变化,进行压力采样。在阀管路和循环管路上的压力采样点分别为D(650,112),F(554,98),G(854,100)和 I(1054,204),如图8所示。

图8 管路上压力采样点示意图

经分析,无论是上方泄漏还是侧向泄漏,阀管路中的ptmax都大于循环管中的ptmax,且阀管路中的Δpvr都大于循环管路中的Δpvr。图9为上方泄漏时,两处管路入口点F与G和管路内部点D与I在衰减时间38.5-38.51 s内的负压衰减情况,验证了上述分析的结论。

图 9 t=38.50-38.51 s时 F,D,G和 I点处压力

4 静态台架实验装置

本文中依据国VI标准搭建了模拟EVAP系统泄漏的实验台架。EVAP系统在实验前已加油42 L,占油箱容积的50%。燃油的RVP为6.1×104Pa。实验环境温度为30℃。

实验中使用标准孔模拟油箱上的泄漏孔,标准孔为O'Keefe Controls Co公司制造的1mm精密金属B型孔。真空泵为整个系统抽取的真空压力为4.1×103Pa。压力采集点距离油箱侧面 170 mm。实验台架和装置细节分别如图10和图11所示。

图10 国VI燃油蒸发系统的泄漏实验台架

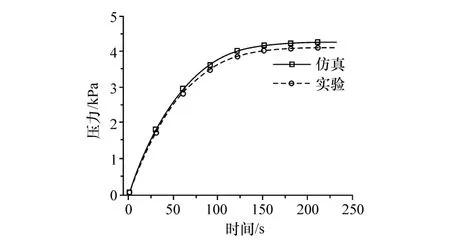

为验证仿真结果,仿真后处理时在二维模型中选择点(170,99),得到该点处的压力曲线,并与实验值进行比较,如图12所示。

图12 实验压力采集点与Fluent仿真结果对比

由图12可知,仿真结果的负压衰减速率稍高于实验的负压衰减速率,这是因为瞬态模型为二维模型,且气相空间模型和管路较为规整,从而减少了实际气体的不规则运动。

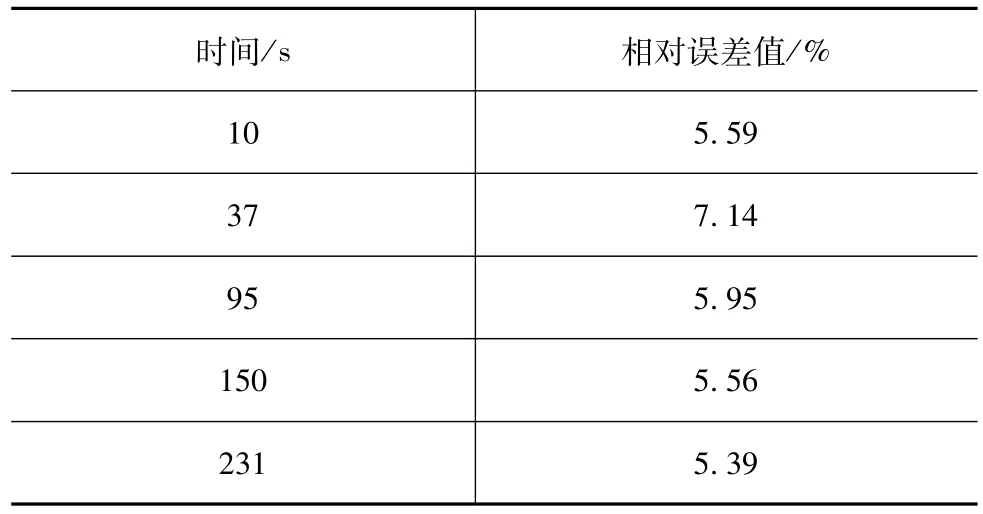

同时,表1给出了上方泄漏时实验与仿真结果的相对误差。由表可见,误差在可接受范围内,因此本文中所建立的协同仿真模型可用来模拟负压衰减阶段中气相空间内的压力和流场情况。

表1 上方泄漏时实验结果与仿真的误差

5 结论

(1)应用VDM进行EVAP系统泄漏监测时,负压衰减阶段中EVAP系统压力变化可使用总压模型进行模拟,最大误差为7.14%。

(2)泄漏孔位置对气相空间内的负压衰减行为有影响:上方泄漏时气相空间内负压衰减速率快于侧向泄漏时的速率。两种泄漏情况下,阀管路中最大压力都大于循环管中压力。

(3)衰减时间在30-39 s范围内时,气相空间内除泄漏孔与管路附近外各处压力基本相等,因此衰减时间30-39 s为较佳的监测时段。

(4)泄漏孔入口处最大压力与气相空间内最小压力之差从负压衰减开始至25.08 s的时段逐渐增大,在30-39 s时段内维持在最大值,从52.26 s开始直到衰减结束逐渐减小。