图解 加氢裂化技术

■ 李中田

加氢裂化是催化裂化技术的改进。在临氢条件下进行催化裂化,可抑制催化裂化时发生的脱氢缩合反应,避免焦炭的生成。操作条件为压力6.5~13.5 MPa,温度340~420 ℃,可以得到不含烯烃的高品位产品,液体收率可高达100%以上。它是一种石化工业中的工艺,即石油在炼制过程中,在较高的压力和温度下,氢气经催化剂作用使重质油发生加氢、裂化和异构化反应,转化为轻质油(汽油,煤油,柴油或催化裂化、裂解制烯烃的原料)的加工过程。它与催化裂化不同的是在进行催化裂化反应时,同时伴随有烃类加氢反应。加氢裂化实质上是加氢和催化裂化过程的有机结合,能够使重质油品通过催化裂化反应生成汽油、煤油和柴油等轻质油品。

单段加氢裂化技术(SHC)

目标产品:石脑油、中间馏分油、加氢裂化尾油。

技术特点:(1)采用单个反应器装填单个或组合加氢裂化催化剂。(2)对原料油适应性强,可以加工VGO、CGO等一种或几种混合油。(3)可以生产低硫、高十六烷值的清洁柴油,烟点高的航煤,高芳潜石脑油和BMCI值低的优质蒸汽裂解制乙烯原料(加氢裂化尾油)。(4)包括单程一次通过、加氢裂化尾油部分循环和全循环三种操作模式。(5)催化剂的活性、稳定性好,第一周期使用寿命大于24个月,可再生使用,总寿命大于72个月。

生产工艺:采用单个反应器装填单个或组合加氢裂化催化剂,让重质蜡油原料与氢气在反应器中发生脱硫、脱氮、芳烃饱和和加氢裂化等反应,再将反应产物分馏,得到各种优质产品。

最大量生产催化重整原料的加氢裂化技术(FMN)

目标产品:高芳潜的催化重整原料,部分高辛烷值汽油调和组分。

技术特点:(1)采用一段串联、大于177℃的馏分全循环的工艺流程。(2)对原料油适应性强,可以加工VGO或VGO与CGO、DAO的混合原料油。(3)催化剂的活性、稳定性好,第一周期使用寿命大于48个月,可再生使用,总寿命大于108个月。

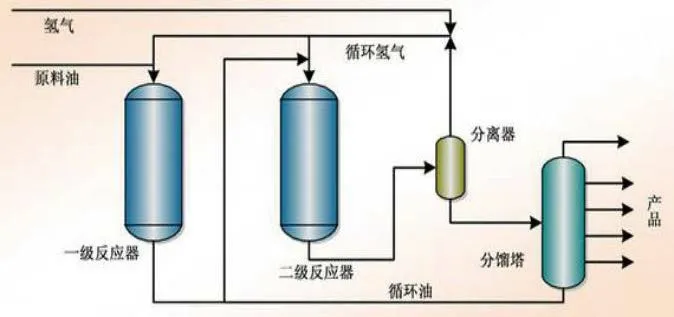

生产工艺:FMN技术采用两台反应器,分别加入加氢预处理催化剂和加氢裂化催化剂,两台反应器直接串联。原料油与氢气首先进入加氢处理反应器,发生加氢脱硫、加氢脱氮、烯烃和芳烃加氢饱和反应,然后进入加氢裂化反应器,发生加氢裂化反应,反应产物经分馏得到各种优质产品,但分馏塔底油全部循环,以使石脑油产率达到最大。

单段串联多产中间馏分油加氢裂化技术(FMD1)

目标产品:中间馏分油,部分石脑油和/或加氢裂化尾油。

技术特点:(1)对原料适应性强,可以加工VGO或VGO与CGO、DAO的混合油。(2)包括单程一次通过、加氢裂化尾油部分循环和全循环三种操作模式,生产方案灵活。(3)化学氢耗相对较低,液体产品收率高,中间馏分油收率高。(4)产品质量好,可以生产低硫、高十六烷值的清洁柴油,烟点高的航煤,高芳潜石脑油和BMCI值低的蒸汽裂解制乙烯原料。(5)催化剂的活性、稳定性好,起始反应温度低,运转周期长。第一周期使用寿命为36~48个月,可再生使用,总寿命大于90个月。

生产工艺:采用加氢处理和加氢裂化两台反应器,两台反应器直接串联。加氢处理反应器装填加氢脱氮性能强的预处理催化剂,裂化反应器选用裂化活性高、中间馏分油选择性好的加氢裂化催化剂。原料油与氢气依次通过处理和裂化反应器,发生脱硫、脱氮、芳烃饱和和加氢裂化等反应,再经分馏得到各种优质产品。

多产化工原料的加氢裂化技术(FMC1)

目标产品:化工原料,兼产少量优质中间馏分油。

技术特点:(1)采用一段串联一次通过的工艺流程,生产方案灵活、操作弹性大。(2)原料油适应性强。(3)产品收率高,质量好,重石脑油可以直接作为催化重整原料,液化气、轻石脑油、尾油都是优质的蒸汽裂解制乙烯原料。(4)催化剂的活性、稳定性好,第一周期使用寿命为36~48个月,可再生使用,总寿命大于108个月。

生产工艺:采用两台反应器,分别加入加氢预处理催化剂和加氢裂化催化剂,两台反应器直接串联。 原料油与氢气首先进入加氢处理反应器进行加氢脱硫、加氢脱氮、烯烃和芳烃加氢饱和反应,然后进入加氢裂化反应器进行加氢裂化反应,再经分馏得到各种优质产品。

灵活生产中间馏分油和化工原料的加氢裂化技术(FHC)

技术特点:(1)生产方案灵活、操作弹性大,通过更换催化剂类型或适当改变装置操作条件或改变装置的操作模式,都可以显著改变产品分布,实现最大量生产优质产品。(2)对原料油适应性强。(3)液体产品收率高,化学氢耗低,产品质量好。(4)催化剂的活性、稳定性好,第一周期使用寿命为36~48个月,可再生使用,总寿命大于108个月。

生产工艺:FHC技术采用一段串联加工流程,加氢处理反应器选用加氢脱氮性能强的预处理催化剂,加氢裂化反应器选用开环能力强的加氢裂化催化剂。原料油与氢气首先进入加氢处理反应器,发生脱硫、脱氮和芳烃饱和等反应,然后进入裂化反应器,发生加氢裂化反应,得到各种优质产品。该技术包括单程一次通过、全循环和部分循环三种操作流程。

单段两剂多产中间馏分油加氢裂化技术(FDC)

目标产品:优质航煤、优质柴油、高芳潜石脑油和低凝润滑油基础油。

技术特点:(1)可以优化两种主催化剂的装填比例,使加氢裂化装置的反应温度、主要产品质量和催化剂总费用之间得到合理优化。(2)原料油适应性强。(3)该技术包括一次通过、加氢裂化尾油部分循环或全循环等三种操作模式,生产方案灵活、操作弹性大。(4)液体产品收率高、中间馏分油收率高、产品质量好,可以生产优质航煤、优质柴油、高芳潜石脑油和低凝润滑油基础油;催化剂活性、稳定性好,第一周期使用寿命为24~36个月,可再生使用,总寿命大于72个月。

生产工艺:FDC技术是针对多产清洁柴油需要而开发的一种加氢裂化新技术。该技术采用单个反应器,装填加氢处理和加氢裂化两种主催化剂。原料油与氢气首先与反应器中的加氢预处理催化剂接触,发生加氢脱硫、加氢脱氮、烯烃和芳烃加氢饱和反应,再与加氢裂化催化剂接触,发生加氢裂化反应,反应产物经分馏得到各种优质产品。