SPS制备ODS铁基合金的显微组织与力学性能

段清龙,刘祖铭,黄立清,郭旸,苏鹏飞,陈仕奇

SPS制备ODS铁基合金的显微组织与力学性能

段清龙,刘祖铭,黄立清,郭旸,苏鹏飞,陈仕奇

(中南大学 粉末冶金国家重点实验室,长沙 410083)

对空气气氛下球磨制备的含氧预合金铁基粉末,在900~1100℃进行放电等离子烧结(spark plasma sintering, SPS)制备氧化物弥散强化(oxide dispersion strengthened, ODS)铁基合金,并进行变形量为50%的热轧和1000℃/1 h退火热处理。采用X射线衍射仪、光学显微镜、扫描电镜、透射电镜以及拉伸试验等对ODS铁基合金显微组织与力学性能进行表征。结果表明:烧结温度、热轧及热处理对ODS铁基合金的显微组织和性能具有重要影响。随烧结温度升高,原始颗粒界面逐步消除,合金孔隙减小,致密度提高,抗拉强度和显微硬度提高,在900,1 000和1 100℃烧结的合金抗拉强度分别为191,392和814 MPa;900℃烧结的合金经轧制与热处理后,抗拉强度和塑性提高;1 100 ℃烧结的合金经过轧制后,抗拉强度提高到1 003 MPa,伸长率为6.48%,进一步热处理后,抗拉强度及伸长率分别为915 MPa和9.77%。

放电等离子体烧结;热轧制;热处理;铁基合金;纳米氧化物

快中子反应堆和聚变堆等核能反应系统的工作环境苛刻,要求结构材料具有优异的力学性能、高温抗腐蚀和抗辐射等性能[1−3]。氧化物弥散强化(oxide dispersion strengthened, ODS)铁基合金通过在基体中引入弥散分布的Y2O3、ThO2等高热稳定和化学稳定的细小氧化物,阻碍位错和晶界运动而产生强化[4],具有良好的室温、高温力学性能,优良的抗辐射、抗氧化性能,以及在聚变能量体系中低的活化性等优良的综合性能[5−7],是核能装置的优选结构材料[8−10]。目前,ODS铁基合金的制备主要采用机械合金化(mech-anical alloying, MA)方法将Y2O3添加到铁基合金粉末中[11−12],然后进行致密化[13−14]。MILLER等[15−16]使用原子探针对ODS铁基合金中的氧化物弥散相进行分析,发现添加到基体合金中的Y2O3氧化物,最终形成尺寸为2~5 nm 的Y-Ti-O复杂氧化物,这种复杂氧化物具有极高的热稳定性,从而大幅度提高铁基合金的室温和高温力学性能[17]。

通常,采用机械合金化方法将Y2O3、ThO2等热稳定的氧化物分散到基体合金粉末中,需要长时间球磨,容易引入杂质。针对这一问题,WEN等[18]采用Fe2O3和YH2粉末代替Y2O3粉末,与铁基合金粉末混合球磨,可缩短球磨时间。刘祖铭等[19−21]将Y作为合金化元素添加到铁基合金中,采用Ar/O混合气体雾化制备含氧Fe-Cr-W-Ti-Y合金粉末,通过粉末成形和内氧化方法制备富含Y-Ti-O复杂氧化物的ODS铁基合金。郭薇[22]将雾化Fe-Cr-W-Ti-Y预合金粉末在空气气氛中球磨,从而在粉末中引入氧,采用这种含氧粉末制备的铁基合金具有优异的力学性能,其室温抗拉强度超过1 600 MPa。粉末成形工艺对氧化物的尺寸及分布具有重要影响,提高烧结温度和延长烧结时间,会导致合金基体晶粒和氧化物弥散相颗粒长大,降低合金的力学性能[12, 23−24],因此控制烧结温度和烧结时间,是调控显微组织、提高力学性能的关键。放电等离子烧结(spark plasma sintering,简称SPS)利用体加热和表面活化实现材料的快速烧结,具有升温速度快、烧结时间短等特点[25],利用SPS工艺制备ODS铁基合金,可实现合金的快速制备和显微组织的调控,制备的合金中氧化物颗粒尺寸细小(2~10 nm),分布均匀[26]。本研究采用SPS工艺对空气气氛中球磨制备的含氧预合金铁基粉末进行烧结,并进行轧制变形和热处理,制备ODS铁基合金,探索SPS工艺、变形和热处理对合金显微组织及其室温力学性能的影响。

1 实验

采用氩气雾化设备(英国PSI)制备并经100目筛网过筛的Fe-14Cr-3W-0.4Ti-0.3Y(质量分数,%)铁基预合金粉末为原料,粉末的ICP实测成分(质量分数)为:Cr为13.5%,W为3.06%,Ti为0.33%,Y为0.31%,余量为Fe。采用行星式球磨机,在空气气氛中对铁基预合金粉末进行球磨,制得含氧粉末。球磨的球料质量比为10:1,球磨时间为30 h,球磨转速为300 r/min。采用德国FCT公司HP D 25/3放电等离子烧结炉对球磨后的粉末进行烧结,得到ODS铁基合金。烧结压力为40 MPa,烧结时间为6 min,烧结温度分别为900,1000和1 100℃。对900℃和1 100 ℃烧结的合金在900℃进行轧制,轧制道次为3道次,总下压量为50%。最后进行1 000 ℃/1 h退火处理。

采用Rigaku D/max 2250 VB+转靶X射线衍射仪(XRD)对ODS铁基合金进行物相分析,用Leica/ MeF3A 型光学显微镜、JSM-6360 LV型扫描电镜(SEM)和JEOL-2100F透射电镜(TEM)进行显微组织分析。采用排水法测试合金的致密度。用MICROMET 5104显微硬度测试仪测定合金的显微硬度。用Instron 3369试验机测试合金的室温拉伸性能,拉伸速率为1 mm/min,拉伸试样见图1 ,试验方法和试样按照国家标准GB/T 228—2002执行。

图1 ODS铁基合金拉伸试样示意图

2 实验结果

2.1 物相组成

表1所列为铁基合金雾化粉末、球磨粉末及不同状态ODS铁基合金的氧含量。分析结果表明,雾化Fe-Cr-W-Ti-Y铁基合金粉末经30h空气气氛球磨后,氧含量由0.038%增加到0.160%,SPS后得到的ODS铁基合金的氧含量为0.161%~0.162%,与球磨粉末相比变化不大。图2所示为雾化粉末、球磨粉末及不同状态的ODS铁基合金XRD谱。由图可知,雾化粉末及球磨粉末均由单一的铁素体组成,没有观察到第二相衍射峰(见图2(a)),球磨粉末的衍射峰与雾化粉末衍射峰位置基本一致,但球磨粉末的衍射峰明显宽化。烧结态、热轧态与热处理态ODS铁基合金均为单一的铁素体相,也未观察到第二相衍射峰(见图2(b))。

表1 Fe-Cr-W-Ti-Y粉末及不同状态ODS铁基合金的氧含量

2.2 显微组织

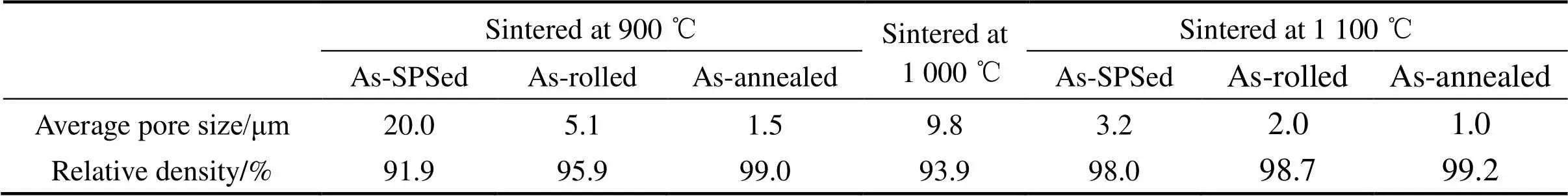

图3所示为ODS铁基合金的金相显微组织(未腐蚀),表2所列为合金的密度和孔隙度由图3可知,900℃烧结的合金中出现较多的残留孔隙,最大孔径达80μm(见图3(a)),平均孔径约为20 μm(见表2)。 1 100 ℃烧结的合金,大尺寸孔隙基本消失,仅观察到较小尺寸的孔隙,平均孔径约为3.2 μm(见图3 (b)和表2)。比较图2(a)和(b)发现,提高烧结温度,合金孔隙尤其是大尺寸孔隙明显减少,致密度显著提高,经过测定900,1 000和1 100 ℃烧结的合金致密度分别为91.9%,93.9%和98.3%,平均孔隙尺寸分别为20,9.8和3.2 μm。从表2可知,900 ℃烧结的合金经轧制后,平均孔隙尺寸减小到5.1 μm左右,致密度提高到95.9%;进一步热处理后,孔隙度继续降低,平均孔隙尺寸减小到1.5 μm左右,致密度达到99%。对比图3(b)、(d)和(f),发现1 100 ℃烧结的合金,经轧制后,平均孔隙尺寸约为2.0 μm,致密度提高至98.7%;经过进一步的退火热处理后,平均孔隙尺寸减小至1.0 μm,致密度提高到99.2%。

图2 铁基合金粉末与不同状态的ODS铁基合金XRD谱

(a) As-atomized and as-milled Fe-based alloy powders; (b) ODS Fe-based alloys in different state

图3 不同状态ODS铁基合金的金相显微组织

(a), (b) As-SPSed alloy, SPSed at 900 ℃ and 1 100 ℃, respectively; (c), (d) As-rolled alloys, SPSed at 900 ℃ and 1 100 ℃, respectively; (e), (f) As-annealed alloy, SPSed at 900 ℃ and 1 100 ℃, respectively

图4所示为不同状态的ODS铁基合金SEM显微组织。从图4(a)可见,900℃烧结合金的原始颗粒界面清晰,能观察到明显的孔洞。1 100 ℃烧结的合金,原始粉末颗粒界面基本消除,颗粒结合紧密,只观察到少量孔洞,致密度提高(见图4(b))。900 ℃烧结的合金经过轧制后,原始粉末颗粒发生明显变形,形状多为不规则条状(见图4(c)),进一步热处理后,界面基本消除,晶粒趋近于等轴状(见图4(e))。1 100 ℃烧结的合金经轧制后,原始粉末界面结合紧密,晶粒形状不规则(见图4(d)所示),进一步热处理后,球磨变形的晶粒发生再结晶,晶粒趋近于等轴状(图4(f))。

表2 ODS铁基合金的致密度及平均孔径

图4 不同状态的ODS铁基合金SEM显微组织

(a), (b) As-SPSed alloy, sintered at 900 ℃ and 1 100 ℃, respectively; (c), (d) As-rolled alloys, sintered at 900 ℃ and 1 100 ℃, respectively; (e), (f) As-annealed alloy, sintered at 900 ℃ and 1 100 ℃, respectively

图5所示为1 100 ℃烧结的ODS铁基合金及其经过轧制后的TEM显微组织。图5表明,烧结态及轧制态合金的基体中均存在纳米氧化物颗粒,颗粒尺寸小于150 nm。对图5(a)所示烧结态合金中不同尺寸的颗粒进行统计和计算,氧化物颗粒尺寸在5~20 nm,30~50 nm和70~100 nm附近出现3个尺寸峰值。尺寸小于20 nm的颗粒占总氧化物颗粒数量的70%,20~50 nm的氧化物颗粒占25%,这类细小颗粒分布较集中,颗粒形状规则。50~150 nm的大尺寸氧化物颗粒数量较少,这类较粗大的颗粒形状近似球形,附近有少量小尺寸氧化物聚集。烧结态合金经过轧制后(图5(b)所示),纳米颗粒分布不均匀,尺寸为10~150 nm,大部分颗粒为中等尺寸(20~50 nm)的氧化物颗粒,大于80 nm的氧化物颗粒数量比烧结态合金有所增加。

2.3 力学性能

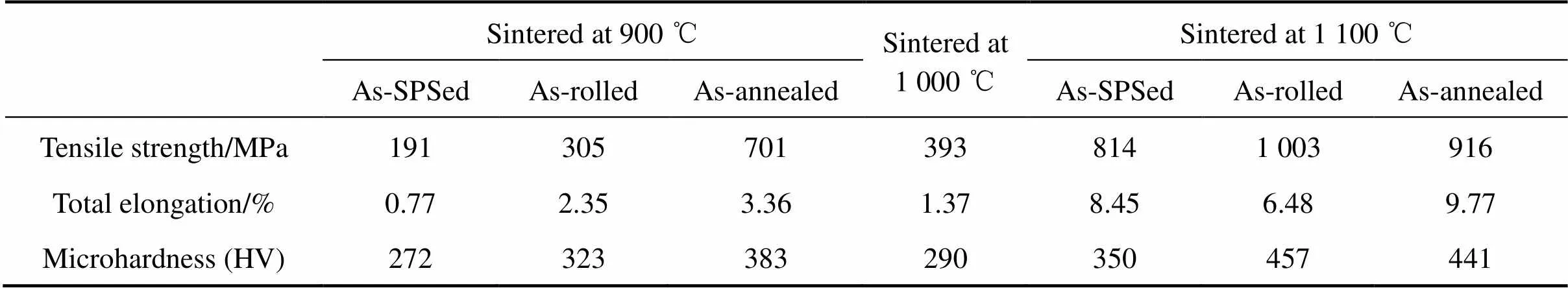

表3所列为ODS铁基合金的力学性能。由表3可知,随烧结温度升高,合金的抗拉强度、伸长率及显微硬度均提高,轧制可明显提高烧结态合金的力学性能,之后的热处理可进一步改善合金的综合力学性能。900 ℃烧结合金的力学性能较差,室温抗拉强度、伸长率及显微硬度(HV)分别为191 MPa,0.77%和272。经过轧制后,力学性能大幅度提高,抗拉强度、伸长率和显微硬度(HV)分别提高到503 MPa,2.35%和323,经过进一步退火热处理后,抗拉强度、伸长率和显微硬度(HV)分别提高到701 MPa,3.36%和383。1 000 ℃烧结的合金抗拉强度、伸长率及显微硬度(HV)分别为393MPa,1.37%和290;1100℃烧结的合金室温抗拉强度、伸长率及显微硬度(HV)分别为814 MPa,8.45%和350,经过轧制后,抗拉强度与伸长率以及显微硬度分别提高到1 003 MPa,6.48%和457HV,进一步热处理后,抗拉强度和显微硬度有所降低,分别为916MPa和441HV,但伸长率提高到9.77%。

图5 1 100 ℃烧结的ODS铁基合金及轧制后的TEM 显微组织

(a) As-SPSed alloy; (b) As-rolled alloy

表3 不同状态的ODS铁基合金力学性能

3 讨论

3.1 显微组织

雾化Fe-Cr-W-Ti-Y铁基合金粉末在空气气氛下球磨时,粉末重复发生变形−冷焊−破碎,产生大量的空位缺陷,形成氧−空位对,随着球磨的进行,不断出现新的表面和氧−空位对,从而在粉末中引入氧。由于氧含量低,在XRD分析的扫描精度下无法检测出形成的氧化物相,但TEM明显观察到氧化物弥散相。

烧结温度是合金致密度的重要影响因素之一。HIRSCHHORN[27]提出了球形颗粒的烧结模型,粉末的烧结大致可分为烧结初期、烧结颈长大期和烧结后期3个阶段。900℃烧结时,因烧结温度较低,原子扩散和迁移的速率较低,导致合金烧结颈长大不完全,原始颗粒界面结合差,残留大量孔隙,所以合金的孔隙度较高,密度较低。1 100 ℃烧结时,烧结温度高,扩散速率加快,加速了粉末颗粒界面平直化、转变为晶界面的过程,较快进入烧结的第二、三阶段,烧结颈快速长大,连通孔隙消失、隔离闭孔收缩,孔隙尺寸变小数量减少,同时孔隙球化,烧结体收缩,原始粉末颗粒界面逐步消除,界面完全实现冶金结合,所以烧结体的孔隙度减小,致密度提高。

在热轧制过程中,合金受到剪切力的作用,发生大变形量变形,孔隙数量减少、尺寸减小,并通过动态再结晶改善合金组织。1100℃烧结的合金,经900℃热轧制,发生了动态再结晶,并在基体中形成细小的氧化物颗粒,阻碍位错及晶界的运动,实现合金强化。退火处理有效消除残余应力,稳定尺寸,改善显微组织,消除组织缺陷。轧制态合金中的纳米氧化物颗粒,在热处理过程中,可抑制晶界运动和晶粒长大,获得晶粒细小的显微组织,实现细晶强化。氧化物第二相强化和细晶强化的共同作用,使得合金的综合力学性能得到改善。

3.2 力学性能

900 ℃烧结时,烧结温度低,粉末界面结合强度低,残留的孔隙及原始颗粒界面成为应力集中部位,在拉应力作用下,优先产生破坏,并成为裂纹的扩展通道,最终发生断裂。此时粉末界面的结合强度对合金强度的贡献占据主导作用,由于界面结合较差,合金的抗拉强度和伸长率低。1 100 ℃烧结时,烧结温度高,原始颗粒界面消除,界面结合强度提高。尤其是由于SPS速度快,合金中分布着大量的细小氧化物颗粒,这些氧化物强度高,位错运动过程中难以被切割,位错通过绕过机制与颗粒发生交互强化作用,使得合金具有较高的抗拉强度。

烧结态合金经过热轧制后,出现动态再结晶,消除了原始颗粒界面,孔隙急剧减小,因而界面强度及致密度提高,从而提高合金的抗拉强度。但合金经过热轧后,产生大量位错及缺陷,存在较大的内应力,不利于合金塑性的改善。900℃烧结的合金经过轧制后,孔隙大幅减少,并发生动态再结晶,同时消除了原始颗粒界面,合金的致密度提高,同时界面结合强度明显提高,使合金的抗拉强度和伸长率提高。 1 100 ℃烧结的合金经过轧制后,孔隙减小,致密度提高,界面强度提高,细小氧化物颗粒阻碍位错运动,使得合金的抗拉强度提高,虽然热轧后界面强度增加,但对合金塑性影响较小,而由于合金内位错等缺陷增加,最终使合金塑性降低,伸长率下降。

900℃烧结的轧制态合金经过轧制热处理后,发生了再结晶,内应力消除,孔隙减小,原始颗粒界面进一步减少,界面强度提高,从而导致合金的抗拉强度及伸长率提高。1100℃烧结的轧制态合金经热处理后,发生再结晶,内应力消除,室温抗拉强度略微降低,但由于位错等缺陷以及内应力的消除,塑性提高。

4 结论

1) 在空气气氛中对氧含量为0.038%的Fe-Cr-W- Ti-Y预合金粉末进行30 h球磨后,氧含量为0.160%,为单一的铁素体相。

2) 提高烧结温度,ODS铁基合金的孔隙度降低,致密度提高,室温拉伸性能和显微硬度提高。1 100 ℃烧结的合金,致密度提高至98.0%,分布着5~150 nm的氧化物颗粒,小于20 nm的氧化物颗粒较多,分布较均匀,合金抗拉强度和伸长率分别为814 MPa和8.45%。

3) 热轧使合金的微观组织得到改善,力学性能提高。900 ℃烧结的合金经轧制后,抗拉强度提高。1 100 ℃烧结的合金经轧制后,孔隙大量减小,致密度及抗拉强度分别为98.3%和1 003 MPa,但伸长率降至6.48%,存在大量20~50 nm的氧化物颗粒。

4) 热处理可进一步减小孔隙,提高致密度,改善合金的性能。烧结温度为900 ℃的热处理态合金,抗拉强度及伸长率分别提高到701 MPa和3.36%。烧结温度为1 100 ℃的热处理态合金,抗拉强度为916 MPa,伸长率提高到9.77%。

[1] UKAI S, NISHIDA T, OKUDA T, et al. R & D of oxide dispersion strengthened ferritic martensitic steels for FBR[J]. Journal of Nuclear Materials, 1998, 258/263(Part 2): 1745−1749.

[2] SANDIM H R Z, RENZETTI R A, PADILHA A F, et al. Annealing behavior of ferritic-martensitic 9%Cr-ODS-Eurofer steel[J]. Materials Science and Engineering A, 2010, 527(15): 3602−3608.

[3] LI M, ZHOU Z, HE P, et al. Microstructure and mechanical property of 12Cr oxide dispersion strengthened ferritic steel for fusion application[J]. Fusion Engineering and Design, 2010, 85(7): 1573−1576.

[4] 柳光祖, 田耘, 单秉权. 氧化物弥散强化高温合金[J]. 粉末冶金技术, 2011, 19(1): 20−23. LIU Guangzu, TIAN Yun, SHAN Bingquan. Oxide dispersion strengthened superalloys[J]. Powder Metallurgy Technology, 2011, 19(1): 20−23.

[5] BENJAMIN J S. Fundamentals of mechanical alloying[J]. Materials Science Forum, 1992, 88−90: 1−18.

[6] KLUEH R L, SHINGLEDECKER J P, SWINDEMAN R W, et al. Oxide dispersion-strengthened steels: A comparison of some commercial and experimental alloys[J]. Journal of Nuclear Materials, 2005, 341(2/3): 103−114.

[7] KLUEH R L, MAZIASZ P J, KIM I S, et al. Tensile and creep properties of an oxide dispersion-strengthened ferritic steel[J]. Journal of Nuclear Materials, 2002, 307−311: 773−777.

[8] MUKHOPADHYAY D K, FROES H F, GELLES D S. Development of oxide dispersion strengthened ferritic steels for fusion[J]. Journal of Nuclear Materials, 1998, 258/263(Part 1): 1209−1215.

[9] SCHÄUBLIN R, RAMAR A, BALUC N, et al. Microstructural development under irradiation in European ODS ferritic/ martensitic steels[J]. Journal of Nuclear Materials, 2006, 351(1/3): 247−260.

[10] UEHIRA A, UKAI S, MIZUNO T, et al. Tensile properties of llCr-0.5Mo-2W, V, Nb stainless steel in LMFBR environment[J]. Journal of Nuclear Science and Technology, 2000, 37(9): 780− 786.

[11] CAPDEVILA C, BHADESHIA H K. Manufacturing and microstructural evolution of mechanuically alloyed oxide dispersion strengthened superalloys[J]. Advanced Engineering Materials, 2001, 3(9): 647−656.

[12] ODETTE G R, ALINGER M J, WIRTH B D. Recent developments in irradiation-resistant steels[J]. Annual Review of Materials Research, 2008, 38(1): 471−503.

[13] KARAK S K, CHUDOBA T, WITCZAK Z, et al. Development of ultra high strength nano-Y2O3dispersed ferritic steel by mechanical alloying and hot isostatic pressing[J]. Materials Science and Engineering A, 2011, 528(25/26): 7475−7483.

[14] 郭丽娜, 贾成厂, 胡本芙. 络合溶胶−凝胶法制备氧化物弥散强化12Cr 钢中氧化物的形成机制[J]. 复合材料学报, 2011, 28(4): 124−129. GUO Lina, JIA Chengchang, HU Benfu. Oxides formation mechanism of oxide dispersion strengthened 12Cr steel by complex sol-gel method[J]. Acta Materiae Composite Sinica, 2011, 28(4): 124−129.

[15] MILLER M K, HOELZER D T, KENIK E A. Stability of ferritic MA/ODS alloys at high temperatures[J]. Intermetallics, 2005, 13(3/4): 387−392.

[16] MILLER M K, RUSSELL K F, HOELZER D T, et al. Characterization of precipitates in MA/ODS ferritic alloys[J]. Journal of Nuclear Materials, 2006, 351(1/3): 261−268.

[17] SINGH R, SCHNEIBEL J H, DIVINSKI S, et al. Grain boundary diffusion of Fe in ultrafine-grained nanocluster- strengthened ferritic steel[J]. Acta Materialia. 2011, 59(4): 1346− 1353.

[18] WEN Y, LIU Y, LIU F, et al. Addition of Fe2O3as oxygen carrier for preparation of nanometer-sized oxide strengthened steels[J]. Journal of Nuclear Materials, 2010, 405(2): 199−202.

[19] 陈仕奇, 刘祖铭, 黄伯云, 等. 氧过饱和铁基合金粉末的气体雾化制备方法[P]. 中国: CN102248171A, 2011−07−12. CHEN Shiqi, LIU Zuming, HUANG Baiyun, et al. Preparation of oxygen supersaturated Fe-based alloy powder by gas atomization[P]. China: CN102248171A, 2011−07−12.

[20] 刘祖铭, 刘咏, 贺跃辉, 等. 一种纳米团簇强化铁基高温合金[P]. 中国: CN102127714A, 2011−07−20. LIU Zuming, LIU Yong, HE Yuehui, et al. A nano-cluster strengthened Fe-based superalloy[P]. China: CN102127714A, 2011−07−20.

[21] 刘祖铭, 黄伯云, 刘咏, 等. 一种气体雾化粉末挤压成形制备铁基高温合金的方法[P]. 中国: CN102127672A, 2011−07−20. LIU Zuming, HUANG Baiyun, LIU Yong, et al. A method for preparing Fe-based superalloy by gas atomized powder extrusion[P]. China: CN102127672A, 2011−07−20.

[22] 郭薇. 粉末冶金铁基高温合金组织及力学性能研究[D]. 长沙: 中南大学, 2012. GUO Wei. Study on microstrucutre and mechanical properties of powder metallurgy iron-based superalloy[D]. Changsha: Central South University, 2012.

[23] KISHIMOTO H, ALINGER M J, ODETTE G R, et al. TEM examination of microstructural evolution during processing of 14CrYWTi nanostructured ferritic alloys[J]. Journal of Nuclear Materials, 2004, 329: 369−371.

[24] ALINGER M J, ODETTE G R, HOELZER D T. The development and stability of Y-Ti-O nanoclusters in mechanically alloyed Fe-Cr based ferritic alloys[J]. Journal of Nuclear Materials, 2004, 329−333: 382−386.

[25] 罗锡裕. 放电等离子烧结材料的最新进展[J]. 粉末冶金工业, 2001, 11(6): 7−16. LUO Xiyu. Current progress of materials produced by spark plasma sintering[J]. Powder Metallurgy Idustry, 2001, 11(6): 7− 16.

[26] BALÁZSI C S, GILLEMOT F, HORVÁTH M, et al. Preparation and structural investigation of nanostructured oxide dispersed strengthened steels[J]. Journal of Materials Science, 2011, 46(13): 4598−4605.

[27] HIRSCHHORN J S. Introduction to Powder Metallurgy[M]. New York: American Powder Metallurgy Institute, 1969: 245− 247.

Microstructure and mechanical properties of oxide dispersion strengthened Fe-based alloy prepared by spark plasma sintering

DUAN Qinglong, LIU Zuming, HUANG Liqing, GUO Yang, SU Pengfei, CHEN Shiqi

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Oxide dispersion strengthened (ODS) steels was fabricated by gas atomized and ball milling powders via spark plasma sintering (SPS) at 900−1 100 ℃, hot rolling and annealing. Microstructure and mechanical properties of these alloys were investigated by means of X-ray diffraction (XRD), metallographic analysis (OM), scanning electron microscopy (SEM), transmission electron microscopy (TEM) and mechanical testing such as micro-hardness and tensile testing. The results show that sintering temperature, hot rolling and heat treatment can greatly affect the microstructure and properties of ODS iron-based alloys. With the increase of sintering temperature, the original particle interface is gradually eliminated, the porosity of the alloy decreased, the density is increased, the tensile strength and microhardness increase. The tensile strength of the alloys sintered at 900, 1 000 and 1100℃ are 191, 392 and 814 MPa respectively. After rolling and annealing, the tensile strength and elongation of steel sintered at 900 ℃ increase. After rolling, the tensile strength of the alloy sintered at 1 100℃increases to 1003 MPa, and the elongation is 6.48%. After heat treatment, the tensile strength decreases to 915 MPa, and the total elongation increases to 9.77%.

SPS; hot rolling; heat treatment; Fe-based alloy; nano oxide

TF125.13

A

1673-0224(2020)01-72-07

国家高技术研究发展计划(863计划)资助项目(2009AA032526);国家自然科学基金资助项目(50634060);中南大学粉末冶金国家重点实验室资助项目

2015−04−22;

2015−10−21

刘祖铭,教授,博士。电话:0731-88836355;E-mail: lzm@csu.edu.cn

(编辑 汤金芝)