门克庆大型箕斗装载硐室支护设计

宋立平,宋 伟,朱 磊,吴玉意

(1.中煤能源研究院有限责任公司采矿技术研究所,陕西 西安 710054;2.中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

随着矿井开采深度的不断增加,煤矿深井大型硐室支护问题日益突出,单靠传统的锚网喷支护已经难以解决深部硐室巷道变形的问题[1-2],尤其是深井大型硐室的支护问题。一般的支护方式强度低,不能有效控制顶帮及底板的变形[3-5],容易造成硐室底鼓,两帮移近,顶板下沉,围岩承载能力迅速下降从而加速了硐室变形、垮塌[6-13]。例如,某矿井箕斗硐室由于硐室断面大且形状不规则等原因导致围岩变形开裂严重、墙体混凝土剥落、钢筋外露、左右边墙内挤变形严重,其中中室两边墙变形量最大为650 mm。专家认为,该硐室变形破坏的原因主要有两方面:一是硐室断面面积大(跨度大,高度高)且形状不规则,箕斗装载硐室断面上室和中室设计为曲墙半圆拱,下室为直墙;二是原有支护结构不合理,箕斗装载硐室横断面,上室和中室为曲墙半圆拱,下室为矩形。硐室横断面有两个开口,一是在中室和下室的交界处,二是在箕斗装载硐室和井筒相贯线处。同时,这两处位置也是应力最为集中的位置。

近10年来,矿井向大型化、集中化发展,箕斗装载硐室的宽度、高度、深度都在不断增大,地质条件也由简单变得更为复杂。为了防止门克庆矿井大型箕斗装载硐室支护变形发生破坏,吸取其它矿井设计的经验及教训,从支护形式、结构受力、支护方式分别进行了优化。

1 工程背景

1.1 工程概况

矿井概况:门克庆井田位于内蒙古自治区鄂尔多斯市乌审旗、伊金霍洛旗境内,鄂尔多斯呼吉尔特矿区的中部,行政区划分隶属乌审旗图克镇、伊金霍洛旗台格苏木管辖。门克庆煤矿规划的设计生产能力12.00 Mt/a。门克庆主立井井筒装备了2对50 t箕斗,井筒净直径9.6 m。

箕斗装载硐室布置:根据工艺布置要求,箕斗装载硐室装备2对50 t的定量斗,硐室净宽9.6 m,净高为25.1 m,为一大型箕斗装载硐室,设置两层平台,第一层平台标高为±0.000 m(+579.000 m),第二层平台标高为-5.800(+573.200 m)。直墙与井壁直接相连,硐室进深8.52 m。箕斗装载硐室与煤仓下口配煤巷相连,安设两条装载带式输送机,带式输送机带宽1.8 m,机架宽度2.4 m,巷道净宽8.05 m。北侧设置检修巷,南侧设置带式输送机机头控制硐室。头部采用双滚筒三电机驱动,运量为4 200 t/h。箕斗装载硐室平面布置图如图1所示,箕斗装载硐室剖面图如图2所示。

1.2 硐室围岩

根据井筒检查钻孔资料,侏罗纪中统延安组岩层以粉砂岩类为主,滑面较发育,次为砂岩类,砂岩成分以石英长石为主,次为云母及暗色矿物,分选磨圆中等,以泥质胶结为主,见有钙质胶结。层理以小型交错层理为主,见有水平层理及板斜层理。

岩体结构:硐室围岩以粉砂岩类为主,滑面较发育,次为砂岩类,砂岩成分以石英长石为主,次为云母及暗色矿物,分选磨圆中等,以泥质胶结为主,见有钙质胶结。层理以小型交错层理为主,见有水平层理及板斜层理。

图1 箕斗装载硐室平面布置图

图2 箕斗装载硐室剖面图

围岩级别:硐室围岩为块状结构和层间结合较好的中厚层或厚层状结构。其单轴饱和抗压强度在10~30 MPa范围内。根据GB 50086—2001《锚杆喷射混凝土支护技术规范》表3、0.2中的围岩分级,该装载硐室围岩级别属Ⅳ类。

2 数值模拟

2.1 数值计算模型

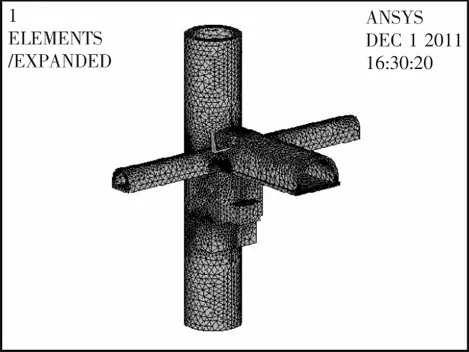

模型建立及网格划分:根据箕斗装载硐室设计方案,考虑硐室开挖影响范围,从而建立三维数值计算模型。模型宽度(沿装载硐室横向)取66 m,纵向长度(沿装载硐室纵向)取66 m,高度(沿立井井筒纵向)取66 m。计算模型采用四面体单元进行划分,模型网络划分如图3、4所示。

图4 支护结构模型网络划分

图3 计算模型网络划分

模型边界条件:模型底面为固定边界,限制竖向和水平位移,4个侧面为滚轴边界,仅限制水平方向位移。在模型顶面施加荷载以代替上覆岩层自重应力,荷载大小为18.175 MPa。围岩材料破坏准则采用Mohr-Coulomb(莫尔-库伦)塑性模型。

掘进过程模拟:因计算模型为深埋岩层,埋深达到727 m,可视为整个模型处于三向等压静水应力状态。具体分析处理时,首先计算原状岩层在重力作用下的原岩应力场,待计算达到平衡之后,将模型初始位移场设为零,然后开挖硐室,来模拟硐室掘进过程。

2.2 计算结果

由计算得到的支护结构应力场分布规律如图5~7所示。

第一主应力:从图5可以看出,在硐室开挖过程中支护结构主要承受压应力作用,在检修联络巷与皮带巷交接处外侧最大拉应力达到198.0 MPa,最大压应力为38.2 MPa,但范围极小,均大于C75混凝土抗拉强度和抗压强度,为局部应力集中现象,大部分结构为受压状态,压应力约为8.64 MPa,小于C75混凝土设计强度33.8 MPa。局部应力集中现象主要原因是模型建立过程中将检修巷与皮带巷之间的连接为理想状态下的直角连接,从而造成在拐角处局部应力集中。实际施工时,模型中的拐角连接一般很难存在,施工时大多采用钻眼爆破掘进,拐角岩柱难以保留,浇筑混凝土结构时,不会存在结构拐角,应力集中也就难以产生。

图5 第一主应力分布图σ1

图6 第三主应力分布图σ3

图7 剪应力分布图τ

第三主应力:从图6可以看出,最大拉应力为8.98 MPa,最大压应力为151.0 MPa,但范围极小,均大于C75混凝土抗拉强度和抗压强度,位置仍位于检修巷与皮带巷联结相贯线处,大部分结构处在压应力状态,数值约为7.12~11.1 MPa,小于C75混凝土设计强度值33.8 MPa。局部应力集中的主要原因与上述相同,在实际施工时,不会出现应力集中。模型中的拐角连接一般很难存在,施工时大多采用钻眼爆破,拐角岩柱难以保留,浇筑混凝土结构时,不会存在结构拐角,因而应力集中问题也就不存在。

剪应力:从图7可以看出,最大剪应力为91.5 MPa,位于检修联络巷与皮带巷交接处。超过C75混凝土极限抗剪强度,约为14.28 MPa;最小剪应力约为0.85 MPa,位于液压硐室顶板拐角处,小于C75混凝土极限抗剪强度。大部分结构剪应力为0.85~1.275 MPa,均小于C75混凝土极限抗剪强度。

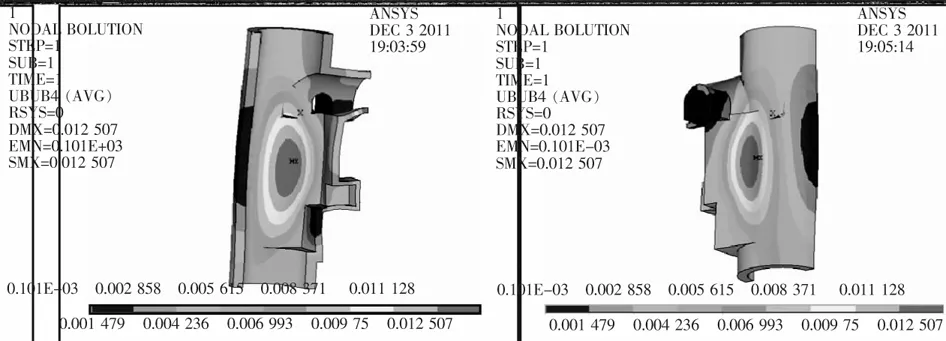

结构变形:由计算得到的支护结构位移场分布规律如图8所示。由图8可以看出,井筒与装载硐室的变形关系较为密切,在装载硐室侧墙处,向硐室内侧变形,最大变形量为11.1 mm,而井筒半圆拱部分变形趋势为向外侧变形,由于外侧围岩的约束变形极小,约为0.1 mm。皮带巷、液压硐室底板、检修巷底板均出现明显底鼓变形。皮带巷底板最大底鼓变形量约为11.0 mm,液压硐室底板最大底鼓变形量约为7.0 mm;检修巷底板最大底鼓变形量约为0.1 mm。装载硐室井筒半圆拱对侧山墙均向硐室内变形,变形量约为3.0 mm。

图8 结构变形分布图

2.3 计算结果分析

应力作用及围岩变形:通过三维数值计算模拟,对箕斗装载硐室围岩的位移规律、应力分布规律和塑性区范围进行了具体分析,在硐室开挖过程中支护结构主要承受压应力作用,在迎面山墙、检修巷与皮带巷交界处出现局部应力集中现象,应力值较大,超过C75混凝土极限强度,但范围极小。支护结构和围岩位移变形趋势是侧墙向内移动,巷道、硐室出现底鼓。比较分析了混凝土支护结构和减小后对结构应力、变形影响不大。

施工建议:计算结果表明,结构应力、变形均处在较小范围内,为考虑混凝土中的钢筋受力,结合箕斗装载硐室井筒部分的井壁厚度已确定为1 500 mm,C75混凝土,如减薄装载硐室支护厚度,应考虑将井筒壁厚一并减薄1 000 mm。鉴于装载硐室施工工艺复杂,尺寸高度、跨度均较大,以锚、喷、网作为一次永久支护,现浇钢筋混凝土作为二次永久支护,并采用分段掘进、分段支护的方式施工,以保证施工安全。

3 支护设计

3.1 支护形式的选择

吸取某矿井箕斗装载硐室断面上室和中室设计为曲墙半圆拱,下室为直墙,交界处容易产生应力集中发生破坏的教训。门克庆矿箕斗装载硐室整体为直墙半圆拱形断面,为了加强两侧墙抵抗围岩压力变形能力,设计硐室底板采用反底拱形式,且其配筋与墙底配筋相互植入,构成固结,以有效抵抗弯矩,圆弧半径为12.0 m,矢高1.002 m。由于端墙跨度很大,净跨达9.6 m,设计端墙采用圆弧拱形式,以有效抵抗围岩变形能力,圆弧半径为12.0 m,矢高1.002 m。

3.2 支护方式的选择

设计箕斗装载硐室采用联合支护的方式即采用初期支护为锚网喷+锚索的支护方式,二次支护为钢筋混凝土砌碹支护。

初期支护:装载硐室一次支护采用锚网喷+锚索,锚杆规格为φ22 mm×2 200 mm的锚杆,间排距800 mm×800 mm,断面三花布置方式,外露不大于100 mm,采用两卷树脂锚固剂锚固,一卷为K2350型(孔底),另一卷为Z2380型,钢筋网的规格为1 000 mm×2 000 mm,金属网用φ6.0 mm的钢筋加工,网格100 mm×100 mm,搭接长度为网长100 mm,锚索规格为17.8 mm×16 300 mm钢绞线锚索,每根使用2根树脂药卷,一卷为K2350型(孔底),另一卷为Z2380型,装载硐室部分锚索间排距为2 400 mm×2 400 mm布置,采用不锈钢钢带连成整体,在三面墙角处增打底角锚杆,防止墙角及底板变形过大造成破坏。锚杆设计为直径22 mm的高强锚杆,长为3.5 m,与水平夹角为30°。喷射砼厚度为100 mm,喷射砼强度等级为C20。

二次支护:装载硐室二次支护结构为双层钢筋混凝土结构,钢筋为φ25螺纹钢,钢筋间排距为250 mm,搭接长度均为其直径的35倍,钢筋搭接接头断面百分率保证不大于25%,装载硐室现浇砼强度等级为C75。

3.3 平台受力结构的优化

正常设计的箕斗装载硐室平台分为钢结构平台和混凝土结构平台,由于钢结构平台加工制作方便,便于施工安装,因此很多设计单位采用钢结构平台。平台在构造上对箕斗装载硐室进行了分割,若将平台设计为支撑受力体系则无疑改变了箕斗装载硐室直墙的受力形式。将原来直墙分为3个部分,由原来的两端支撑,变为了4个支撑,大大减小了直墙的受力跨度,有效地减小了直墙的挠度,改变了其受力特点。因此将两层平台设计为钢筋混凝土结构,并将平台钢筋植入墙体内与直墙整体浇筑在一起。由于改善了支护结构受力体系,因此大大增强了硐室围岩支护的稳定性。

3.4 硐室支护效果检验

施工后,对硐室两帮及顶底板移近量进行了监测,巷道开挖5 d后巷道变形基本上趋于稳定,此间巷道变形速率为2.0 mm/d,锚杆、锚索拉力均达到了设计要求。硐室投入使用以来,状况良好,免去了硐室的维修工作,保障了安全生产。

4 结论

(1)门克庆煤矿箕斗装载硐室整体设计为直墙半圆拱形断面,硐室底板采用反底拱形式,且其配筋与墙底配筋相互植入,设计端墙采用圆弧拱形式。以避免断面上中下室交界处产生应力集中的危害,可有效抵抗弯矩和围岩变形。

(2)通过数值计算分析,减薄装载硐室支护厚度时,应考虑将井筒壁厚一并减薄1 000 mm;鉴于装载硐室施工工艺复杂,尺寸高度、跨度均较大,以锚、喷、网作为一次永久支护,现浇钢筋混凝土作为二次永久支护,并采用分段掘进、分段支护的方式施工,以保证施工安全。

(3)箕斗装载硐室平台设计时,将原来直墙分为3个部分,由原来的两端支撑,变为了4个支撑,大大地减小了直墙的受力跨度,有效地减小了直墙的挠度;将两层平台设计为钢筋混凝土结构,并将平台钢筋植入墙体内与直墙整体浇筑在一起,改善了支护结构受力体系,大大增强了硐室围岩支护的稳定性。

(4)硐室支护效果检验后发现,巷道开挖5 d后巷道变形基本上趋于稳定,锚杆、锚索拉力均达到了设计要求,硐室投入使用以来状况良好,保障了安全生产。