大采高工作面煤壁片帮机理与控制措施

王海洋

(山西中钢煤业有限公司,山西 吕梁 033400)

0 引言

随着我国科技水平的提高,矿井机械化水平以及设备能力有了很大的提升,对于一些厚煤层,大采高一次采全高开采方式在许多矿井开始普及,工作面开采高度也在不断增大,矿井经济效益与开采效率有了巨大的提升[1-2]。随着工作面采高的增大,煤层开采后顶板垮落所需充填的空间增大,导致顶板垮落高度有一定增加,顶板下沉回转将会产生载荷并作用于煤体上,当载荷超过煤体自身的承载极限时,煤体将被破坏,形成煤壁的片帮现象[3-5]。虽然大采高工作面对矿井的生产效率有很大的提升,但在实际开采过程中,工作面煤壁的稳定性较差,煤壁破损情况比较严重,对工作面的安全、高效生产产生很大的影响[6-8]。针对大采高工作面煤壁片帮严重的问题,以山西斜沟煤矿大采高工作面地质条件为背景,对煤壁片帮机理进行分析,并提出了煤壁控制技术,以保证工作面的生产效率。

1 矿井概况及煤壁片帮机理分析

1.1 矿井概况

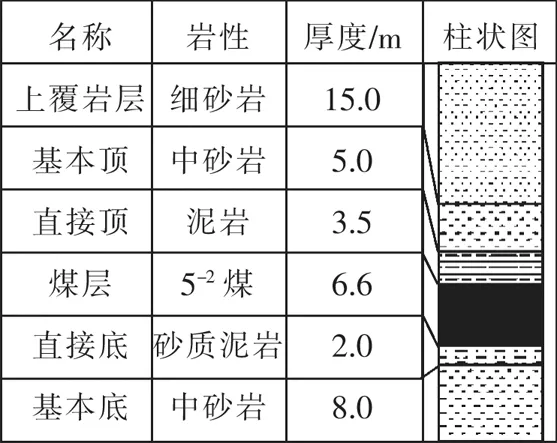

山西斜沟煤矿生产能力为1 000万t,主采煤层为5-2煤,煤层的厚度平均为6.5 m,煤层倾角较小,平均为3°。煤层的埋深平均为150 m,煤层的顶底板情况如图1所示,为全区稳定可采煤层。85201工作面开采高度为6.6 m,工作面倾斜长度为280 m,在工作面开采范围内无大型构造存在,地质条件比较简单。根据对工作面煤体的物理力学试验,煤体抗压强度为19.3 MPa,属于中硬煤层。工作面顶底板情况如图1所示。

图1 工作面顶底板柱状图

1.2 煤壁片帮机理分析

片帮现象出现的原因及分析:工作面在开采的过程中,会改变周围岩体的应力状态,当平衡后岩体承受的应力超过其极限抗压强度,岩体将发生破坏。煤壁开采过程中,随着顶板悬露长度的增加,煤体承受的压力也在逐渐增大,导致片帮现象出现[9-10]。对工作面煤壁进行受力分析,煤体主要承受顶板的集中应力及顶板与煤层之间的摩擦力Ff,一般煤壁片帮按煤体承受的集中应力与Ff的大小关系主要分为以下两种情况。

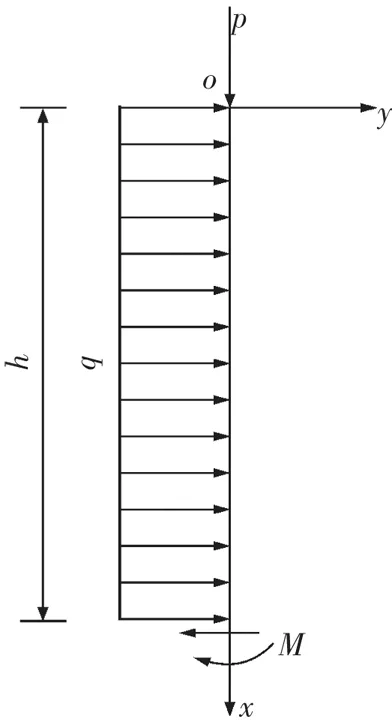

煤体承受的集中应力大于Ff时:若将煤壁视为一端为固定支撑、另一端为悬臂的梁体结构,该梁体结构模型如图2所示,其中p为顶板对煤壁的压力,M为弯矩。煤壁挠度的最大位置在顶板与煤壁相接触点,为

(1)

式中:q—均布载荷,kN/m;h—煤壁受力的高度,m;E—煤体的弹性模量,kN/m2;I—煤体的惯性矩,m4。

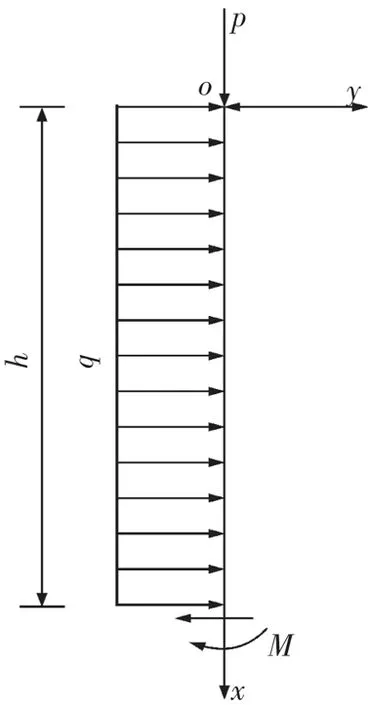

煤体承受的集中应力小于Ff时:若将煤壁视为一端为固定支撑、另一端为简支的梁体结构,该梁体结构模型如图3所示。则煤壁挠度的最大位置在煤体的中部,为

(2)

85201工作面煤壁片帮情况:根据对85201工作面推进过程中煤壁片帮情况的统计,煤壁片帮主要在两个位置,分别为煤壁的最高点与煤壁高度为3.5 m处,这与理论分析基本吻合。当煤壁最高点出现片帮时,片帮深度平均为0.6 m,当煤壁中部出现片帮时,片帮深度平均为0.55 m。

图2 第一种受力模型

图3 第二种受力模型

2 煤壁片帮机理及控制措施

2.1 煤壁片帮机理

为进一步分析煤壁片帮的机理与影响因素,采用UDEC数值模拟软件对大采高工作面煤壁的破坏过程进行分析。模型建立准则选为库伦-摩尔模型,模型顶面施加载荷来模拟上覆岩层重量,模型的两侧分别设为位移与速度边界,底面为固定面。本次模拟主要分析煤层在不同采高、推进速度以及支护强度下的破坏情况。

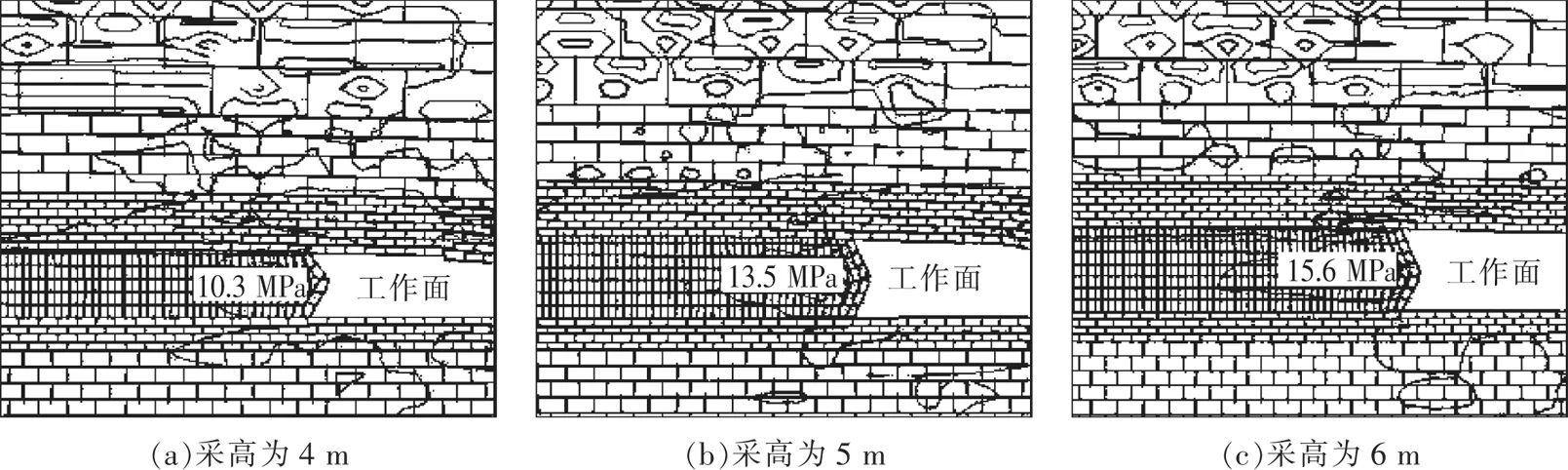

采高的影响:图4展现了工作面的采高分别为4 m、5 m、6 m下煤壁内应力分布情况。从图中可以看出,在工作面推进的过程中,在煤壁超前区域会出现应力集中情况,形成支承压力峰值,并且在支承压力的作用下,煤壁表面出现一定程度的破坏。从图4中可以看到,在不同的采高下,煤壁前方的超前支承压力峰值并不相同,当工作面采高分别为4 m、5 m、6 m时,煤壁内应力峰值分别为10.3 MPa、13.5 MPa、15.6 MPa,表明随着工作面采高的增大,煤体承受的应力在逐步增大。从片帮情况可以看出,采高的增大,工作面煤壁的片帮情况也在加剧。

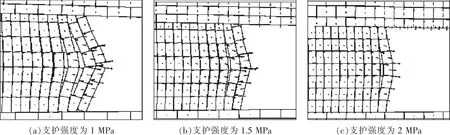

支护强度的影响:图5为工作面采高相同时煤壁在不同的支护条件下的位移矢量图。从图中可以看出,工作面煤壁在不同的支护强度下,煤壁片帮情况也有着一定的差异。当支护强度为1 MPa时,煤壁外扩距离较大,在支护强度提高后,煤壁外扩距离明显减小,煤壁的稳定性也有了较大的提高。根据数值模拟结果,增大工作面煤壁的支护强度可减小煤壁的破坏情况,减少片帮现象的出现。因此优化工作面煤壁的支护控制措施,可在一定程度上减少煤壁片帮情况。

图4 不同采高下煤壁内应力分布情况

图5 不同支护强度下煤壁破坏情况

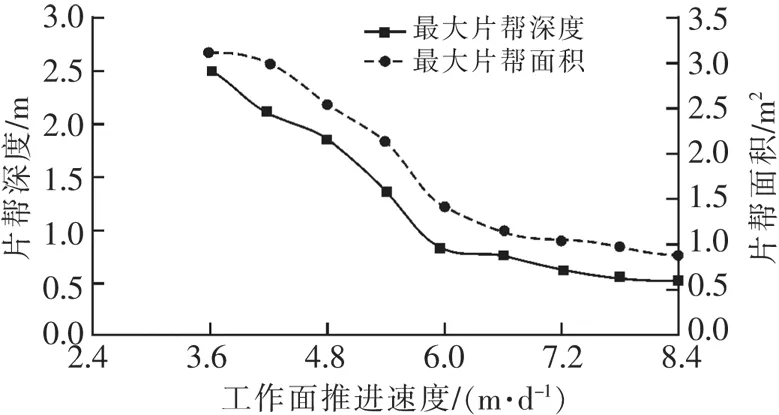

工作面推进速度的影响:数值模拟软件中,工作面的推进速度主要根据模型运算步数来决定,图6为工作面在不同推进速度下的煤壁片帮情况图。从图中可以看出,不同的工作面推进速度下,煤壁的片帮深度和片帮面积有着较大的变化。当工作面推进速度自3.6 m/d增大到6.0 m/d时,煤壁片帮的深度与面积均在减小,并且变化范围加大,当工作面推进速度大于6.0 m/d后,煤壁片帮深度与片帮面积基本处于稳定状态。这是由于工作面推进速度的增大,受顶板载荷作用的煤体范围出现一定的变化,工作面推进速度越大,受顶板载荷作用的煤体体积越小,煤壁片帮现象便可减轻。因此根据工作面情况可适当提高工作面的推进速度,有利于减少片帮现象的出现。

图6 不同推进速度下煤壁片帮情况

2.2 煤壁控制措施

控制采高及支架调整:由于采高增大容易导致煤壁承受压力增大,因此工作面在推进过程中需控制开采高度。对整个工作面开采范围的煤层高度进行统计,提前预判采高的变化,当工作面推进到采高变化较大的位置时,要及时调整支架的高度,对顶板进行及时支撑。若推进至煤层采高较大区域的时候,支架可以不进行升架,在顶板留有一定高度的浮煤,保证工作面平稳通过。

增大煤壁支护强度:增大煤壁支护强度可以减小煤壁的片帮情况,根据数值模拟结果,当工作面支护强度为2 MPa时,煤壁位移较小。工作面推进过程中,支架挡板要及时升起,保护煤壁的整体性。由于增大支架的支撑力后,会减小顶板载荷对煤体的作用,因此提高支架的工作阻力也可改善工作面煤壁情况,提高工作面的稳定性。

调整工作面推进速度:数值模拟结果表明,当工作面推进速度小于6.0 m/d的时候,煤壁片帮情况变化较大,煤壁片帮程度随着推进速度的增大而逐渐减小;当工作面推进速度大于6.0 m/d时,煤壁片帮深度与面积变化程度减小,此时再继续增大推进速度,煤壁片帮情况并不会有太好的改善。根据此结果,将工作面的推进速度调整为6.0 m/d,从而减弱煤壁片帮情况,同时可提高工作面的推进效率。

其他措施:除了上述煤壁片帮控制方法外,要加强对工作面的矿压显现特征进行监测,及时对工作面出现来压的时间进行预测,当工作面处于来压状态时,提高支架的支撑力并且提高对煤壁的保护能力。当工作面经过断层、陷落柱等构造发育地带时,采取注浆的方法对煤壁岩体进行加固,提高煤壁整体的强度,注浆材料可选为黏土水泥浆等。

实践监测:在煤壁控制措施确定后在85201工作面现场进行了实践,并对工作面推进过程中煤壁的片帮情况进行了监测。根据监测结果,在工作面整个范围内,煤壁片帮情况有较大改善,工作面推进过程中仅在局部位置出现片帮情况,且片帮的面积和深度均较小,表明该控制措施能够提升煤壁稳定性。煤壁片帮情况改善后,工作面的推进效率有了较大的提升,整个矿井的经济效益也有较大提升。

3 结论

(1)采用理论分析方法对工作面煤壁片帮机理进行了研究,通过分析煤体的受力情况,对两种煤壁片帮的方式进行了分析,从而得到大采高工作面煤壁片帮特征。根据对现场工作面片帮情况的监测记录,煤壁片帮主要的两个位置分别为煤壁的最高点与煤壁高度为3.5 m位置处,这与理论分析结果基本一致,表明理论分析结果较为准确。

(2)通过数值模拟方法,对工作面在不同的开采高度、支护强度以及推进速度下煤壁的片帮情况进行了分析,针对性地在工作面采高、推进速度与煤壁支护强度等方面提出了大采高工作面煤壁片帮控制措施。根据现场宏观监测结果,在采用该煤壁控制措施后煤壁片帮情况有了较大改善,表明该措施能够有效提升工作面煤壁的稳定性。