考虑高低温影响因素的金属密封总成性能分析

吴继媛

(南方科技大学,广东 深圳 518055)

水下生产系统具有建设周期短、开发成本低、适用范围广、开发效益高的显著优势,已成为经济高效开发深水油气资源重要技术手段,得到了各国石油公司的广泛关注。当前,我国海洋油气开发所用水下油气装备几乎全部依赖进口,严重影响了我国深海油气资源开发[1]。因此,开展水下油气装备国产化对于维护国家能源安全,实现海洋强国战略具有重要意义。

水下井口系统是水下油气生产系统的基础装备,井井必用。环空金属密封总成作为水下井口头系统的核心密封,其密封性能的优劣和可靠性直接影响整个海洋石油开采的安全性和可靠性[2-3],一旦失效,轻则影响生产,重则导致灾难性事故,因此,环空金属密封技术是水下井口国产化过程中的重要攻关项点,亦是水下油气生产系统的核心技术之一。

作为全球水下井口市场的国外少数厂商,已具备成熟的环空密封总成研发及测试能力,但基于商业保密需求,目前并未查询到相关公开的水下井口环空密封研究文献,且各家环空密封均是定制开发,只能用于自家产品,其密封结构、材料及机理均存在较大差异。

目前,国内已有部分学者及研究人员对水下井口环空金属密封技术进行了初步探索,并取得了一定成果。如肖文生等[4]提出了多级金属密封结构的密封总成,利用有限元分析软件对密封部件、锁紧单元进行了强度分析,并对密封性能进行了有限元分析评价;侯超等[5]结合有限元密封分析,对环空金属密封的密封机理进行了阐述;秦浩智等[6]通过系列化设计方法和金属密封机理研究,结合有限元分析,确定了密封总成系列化设计原则和评价标准,提出了密封总成系列化设计方法;而陈家旺等[7]通过对滑环组合密封件进行建模仿真,得到不同介质压力下的密封接触面的压力曲线,并进行了实际测试。

通过前期研究,国内研究人员在环空金属密封总成的密封设计、密封机理等方面已基本形成共识,但性能评价方面仍存在一定完善空间:一方面,性能评价输入条件仅考虑了测试压力,缺乏该密封的另一个关键指标——温度的影响分析;另一方面,性能评价手段单一,大多仅是通过理论计算或有限元分析方式,缺乏实物测试。因此,开展考虑高低温影响因素的环空金属密封总成性能分析研究,完善评价手段,对于掌握水下油气装备密封核心技术、突破水下井口系统国产化具有重要意义,同时亦可为该领域其它密封设计提供借鉴和参考。

1 环空金属密封总成简介

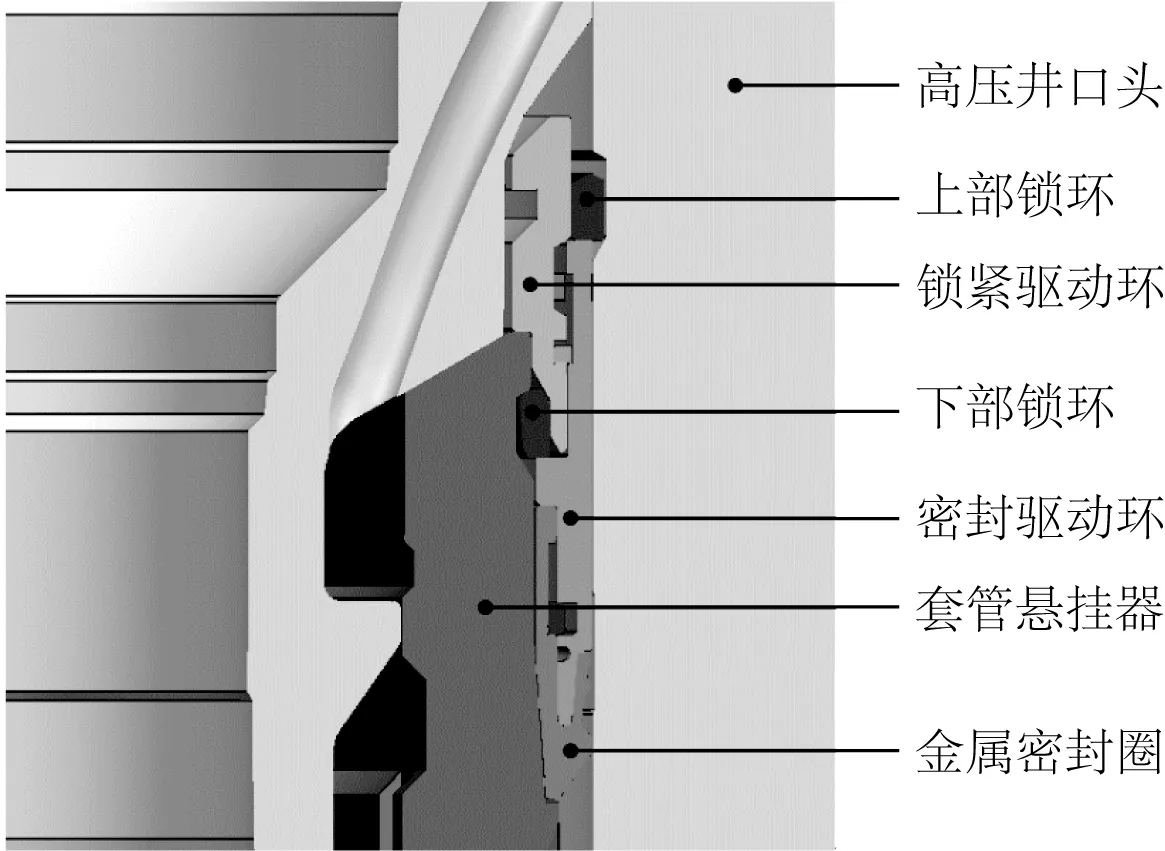

环空密封总成是水下井口系统的核心组成,安装在高压井口头和套管悬挂器之间的环形空间内,为高压井口头和各层套管之间的环形空间提供压力封隔。

考虑水下井口服役周期长(设计寿命不小于20年)、作业环境恶劣,当前主流环空密封均采用金属对金属密封,密封类型是金属接触式密封。该类密封的工作原理是利用密封体材料发生塑性变形阻止密封介质泄漏,接触面应力达到较软材料屈服强度的2~3倍,使较软密封体产生局部变形来填充密封副之间的微小间隙,从而达到密封效果[8]。环空金属密封总成密封驱动环挤压金属密封圈,压迫密封凸起发生塑性变形,与高压井口头/套管悬挂器产生较高接触压力,进而形成高压密封。为满足水下装备密封的高可靠性要求,一般金属密封圈内外侧均设置了多道密封凸起,达到冗余密封的效果。

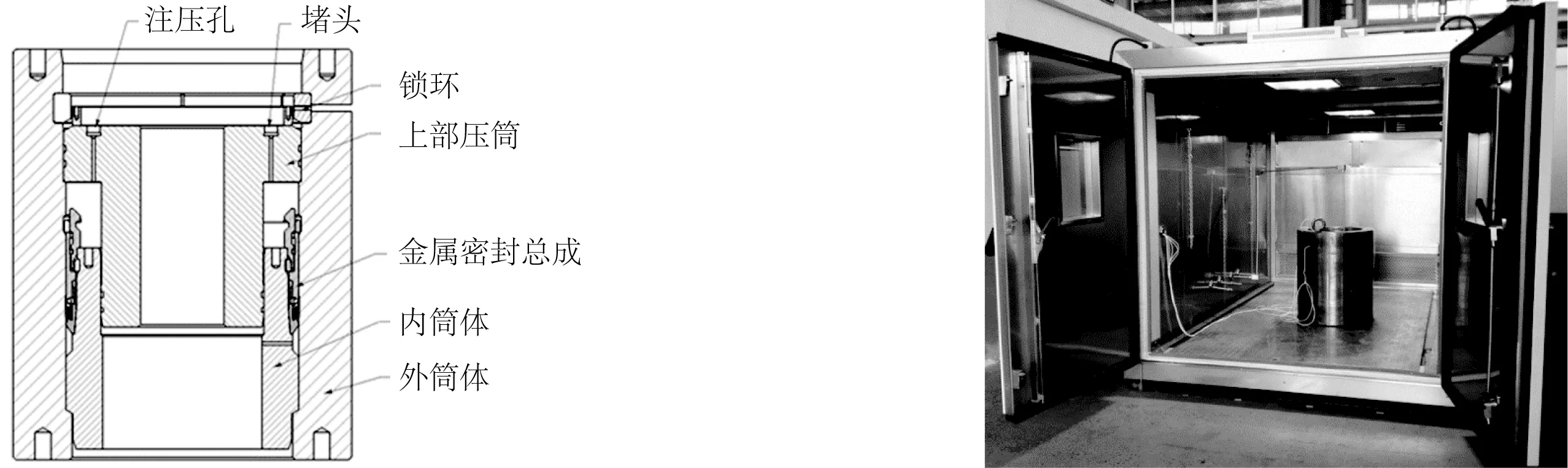

典型环空金属密封总成结构如图1所示。当前主流技术指标:压力等级10 000 psi(69 MPa)、材料等级EE级(不锈钢)、温度等级U级(-18°C~121°C)。

图1 环空金属密封总成结构组成示意Fig. 1 Schematic diagram of annular metal seals structure

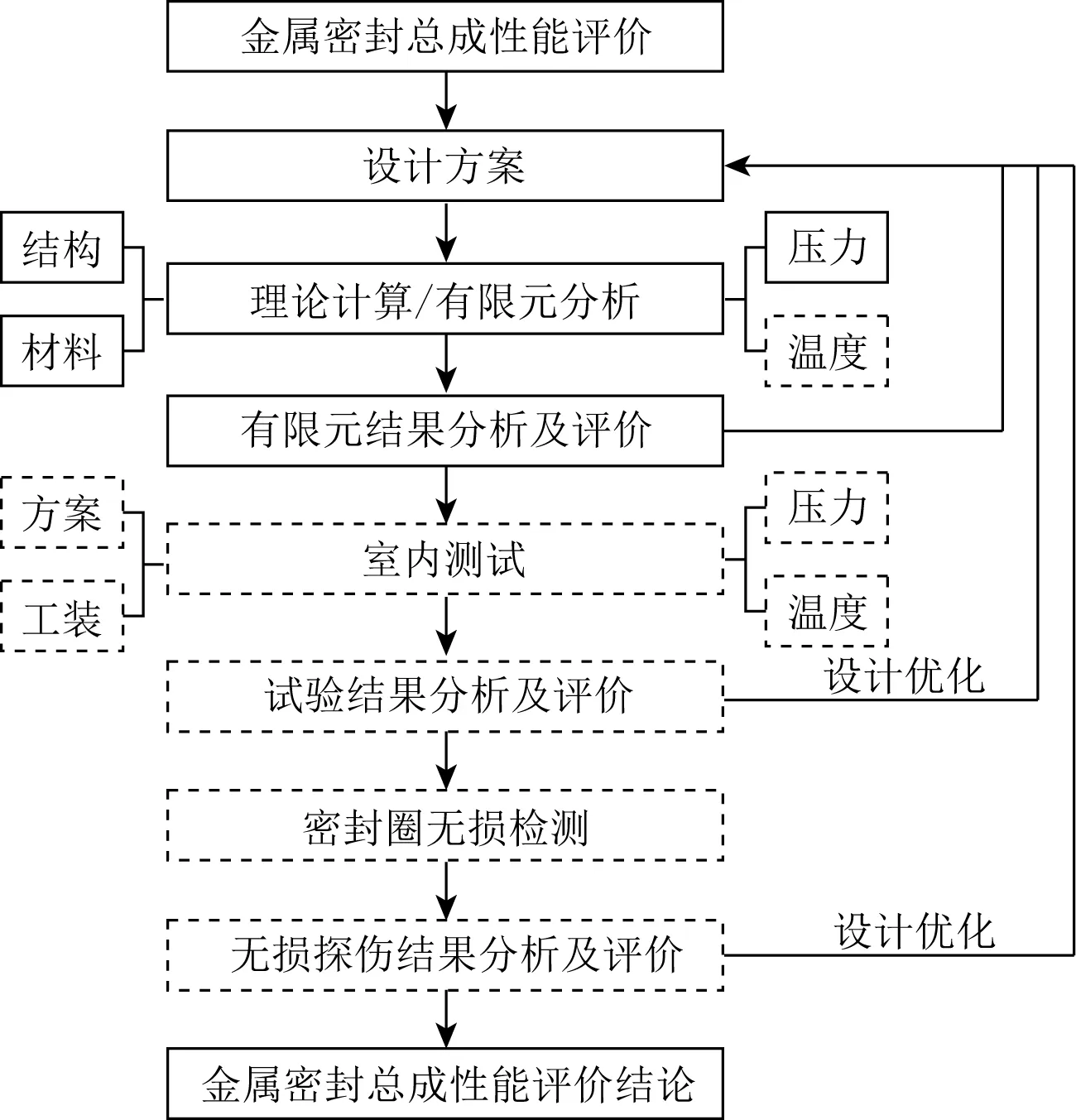

2 考虑高低温影响因素的密封分析及验证方法

常规金属密封总成性能评价以理论计算或有限分析为主,其主要流程为:依据金属密封总成结构设计方案,结合材料选型及测试压力,建立密封计算理论模型或有限元模型,计算密封凸起接触面压应力及结构应变情况,进而得出密封性能及结构强度评价结论,再根据该结果优化密封设计方案,直至形成最终性能评价结论。

但上述金属密封总成性能评价方法仍存在一定完善空间:1)全面性不足。性能评价输入条件只有测试压力,但对于该密封而言,除了压力等级外,温度等级亦是关键性能指标,因此,缺乏不同温度下的密封性能及结构承载的准确分析,性能评价不全面。2)准确性不足。密封性能及结构强度验证手段单一,大多仅是通过理论计算或有限元分析方式,缺乏实物试验,分析结果准确性有待验证。

鉴于此,提出了考虑高低温影响因素的环空金属密封总成性能分析方法,在前期性能评价的基础上,输入条件增加温度参数,更加全面地评价其综合性能;同时,升级性能评价手段,构建“有限元分析+室内测试+无损探伤”的金属密封性能评价流程,各评价手段相互修正,形成更加系统、准确的金属密封性能评价体系。具体流程如图2所示。

图2 金属密封总成性能分析流程(虚线部分为改进后新增项点)Fig. 2 Flow chart of metal seal assembly performance evaluation (new additions for improvement in dashed line part)

3 考虑高低温环境温度的金属密封总成有限元分析

3.1 计算工况

依据设计温度等级U级(-18°C~121°C),确定计算工况典型温度,即常温(20°C)、设计高温(121°C)、设计低温(-18°C),分别在上述温度环境下施加10 000 psi(69 MPa)内压,评价其在不同温度下的密封性能及结构强度。

图3 金属密封总成装配模型及网格模型Fig. 3 Assembly model and mesh model of metal seal assembly

3.2 计算模型

鉴于金属密封总成各零件主体均为轴对称结构,选取轴对称计算模型,且仅保留与密封有关的零件,提高计算效率;同时保留所有密封关键区域细节,确保分析结果准确性。依据密封初始状态建立装配模型,分别建立各零件间接触对,定义接触关系。

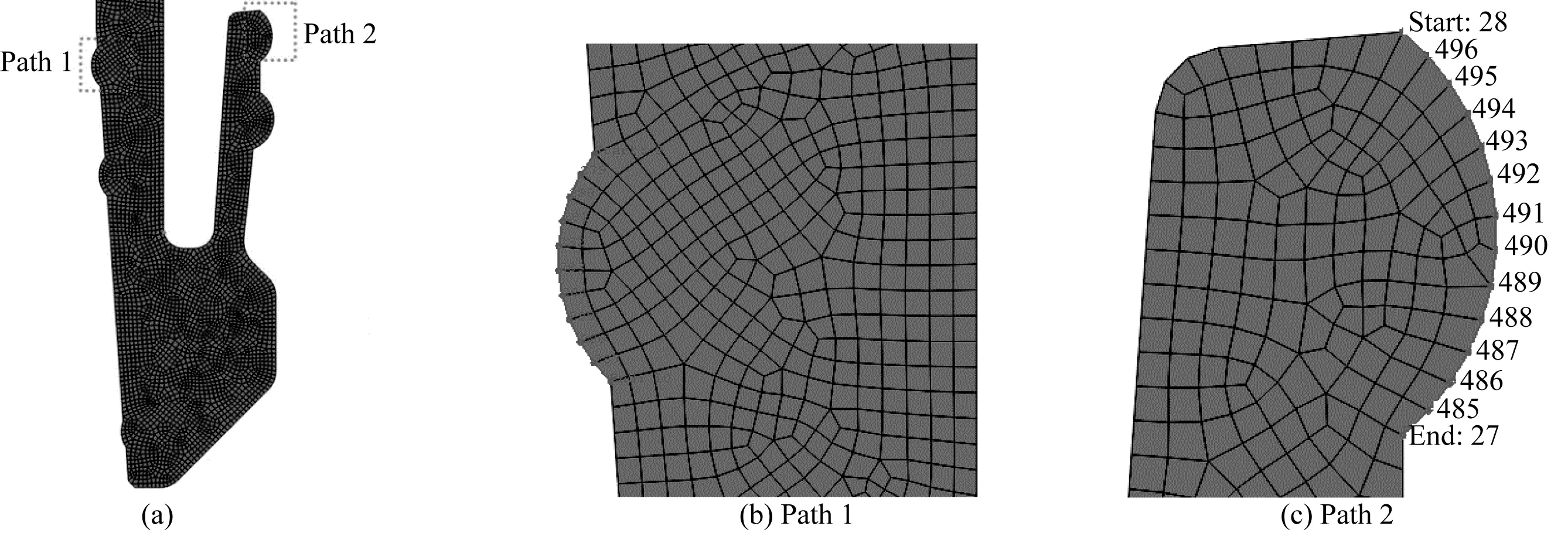

网格划分:选择一维的CAX4R四节点双线性轴对称四边形缩减积分沙漏控制单元,并进行网格收敛性分析,计算模型单元总数32 524个,如图3所示。

材料参数:各零件主要材料参数取值见表1。考虑到金属密封圈在密封过程中局部会产生塑性变形,需依据材料拉伸试验获取真实应力和塑性应变数据。

载荷施加及边界约束:结合各零件实际受约束情况,添加边界条件,同时内腔加载区域施加69 MPa,内腔依次施加温度边界-18°C、25°C及121°C。

表1 零件材料及机械性能Tab. 1 Material and mechanical properties of parts

3.3 计算结果

3.3.1 判定准则

密封性能判定准则:Pcpress≥C×P=2.0×69 MPa=138 MPa,Pcpress为密封面压应力,P为内压。其中,金属密封圈左右侧上凸起是密封分析重点关注区域,将其接触面分别建立节点路径,分析密封面压应力。如图4所示建立金属密封圈关键密封面节点路径。

结构强度判定:局部失效判定(等效塑性应变)εpeq≤0.1。

图4 金属密封圈关键密封面节点路径建立Fig. 4 Node path of key seal face

3.3.2 密封性能评价

由图5分析结果显示,以常温密封接触面压应力为基准,Path 1:高温平均接触压应力774 MPa,相较于常温平均接触压应力(752 MPa)提高3%;低温平均接触压应力683 MPa,相较于常温时降低9.2%。Path 2:高温平均接触压应力699 MPa,相较于常温平均接触压应力(618 MPa)提高13.1%;低温平均接触压应力506 MPa,相较于常温时降低18.1%。

可以看出,设计温度范围内(-18°C~121°C),虽然各温度条件下的密封性能均满足设计要求,但仍不同程度受到温度变化的影响。对金属密封总成而言,高温环境在一定程度上有利于密封性能提高,而低温则反之。因此,温度应是金属密封设计过程中不可忽略的关键影响因素,尤其是低温,对金属密封效果影响较大。

图5 不同温度下的接触面压应力分布Fig. 5 Distribution of compressive stress on contact surface at different temperatures

3.3.3 结构强度评价

通过图6结果显示,在环境温度及额定内压共同作用下,金属密封圈各密封凸起及接触面发生不同程度的塑性变形,局部区域塑性变形超标。鉴于该金属密封圈为自紧型密封,其密封机理决定了密封状态下密封凸起必须压至塑性状态,以确保密封效果。结合应变云图可以看出,塑性变形超标区域主要产生于部分密封凸起等局部小范围,密封圈根部等其它应力集中区域塑性应变仍在允许范围内,不会引起结构整体垮塌失效,故该结构强度可以接受。同时,该结果亦证明了该类金属密封圈为一次性产品,密封凸起无法满足重复使用要求。

结果对比显示,计算工况下结构承载能力仍不同程度受到温度变化的影响。高温条件下施加内压时,高温产生的热膨胀效应会导致金属密封圈等效塑性应变增大(最大值0.129),但与常温条件相差不大(最大值0.118);低温(-18°C)条件下施加额定内压时,金属密封圈等效塑性应变与常温条件一致。由此可以看出,高温环境对金属密封结构强度产生更大影响。

图6 三种温度条件下金属密封圈PEEQ云图Fig. 6 PEEQ distribution map of metal seal ring under three temperatures

3.4 有限元分析结论

1)计算工况下,金属密封圈与关联部件建立了可靠的密封环面,密封性能及结构强度满足设计要求,但仍不同程度受到温度变化的影响,其中,低温对密封性能影响较大,高温对结构强度影响较大。

2)建议开展高低温压力循环试验,并在测试结束后对密封件表面实施无损探伤,检验其应力超标区域是否产生影响结构整体强度裂纹缺陷,进一步评价金属密封总成性能。

4 金属密封总成高低温压力循环测试

4.1 测试方案

测试条件:温度-18°C~121°C,压力69 MPa,介质N2。验收准则:每小时保压压降小于5%。测试设备:气压测试系统(0~160 MPa)、高低温测试箱(-420°C~160°C)。测试方案及工装如图7和图8所示。

依据API相关标准规定,高低温压力循序测试步骤如下[9-10]:

1) 升温至121°C,测试压力69 MPa,保压至少1小时;

2) 降温至-18°C下,测试压力69 MPa,保压至少1小时;

3) 升温至121°C过程中,保持压力不低于34.5 MPa;

4) 121°C下,测试压力69 MPa,保压至少1小时;

5) 降温至-18°C过程中,保持压力不低于34.5 MPa;

6) -18°C下,测试压力69 MPa,保压至少1小时;

7) 升温至121°C过程中,保持压力不低于34.5 MPa;

8) 121°C下,测试压力69 MPa,保压至少1小时;

9) -18°C下,测试压力69 MPa,保压至少1小时;

10) 常温下,测试压力69 MPa,保压至少1小时;

11) 常温下,测试压力6.9 MPa,保压至少1小时。

图7 测试工装及高低温测试箱Fig. 7 Testing of tooling and high and low temperature box

图8 金属密封总成高低温测试Fig. 8 High and low temperature testing of metal seal assembly

4.2 测试结果

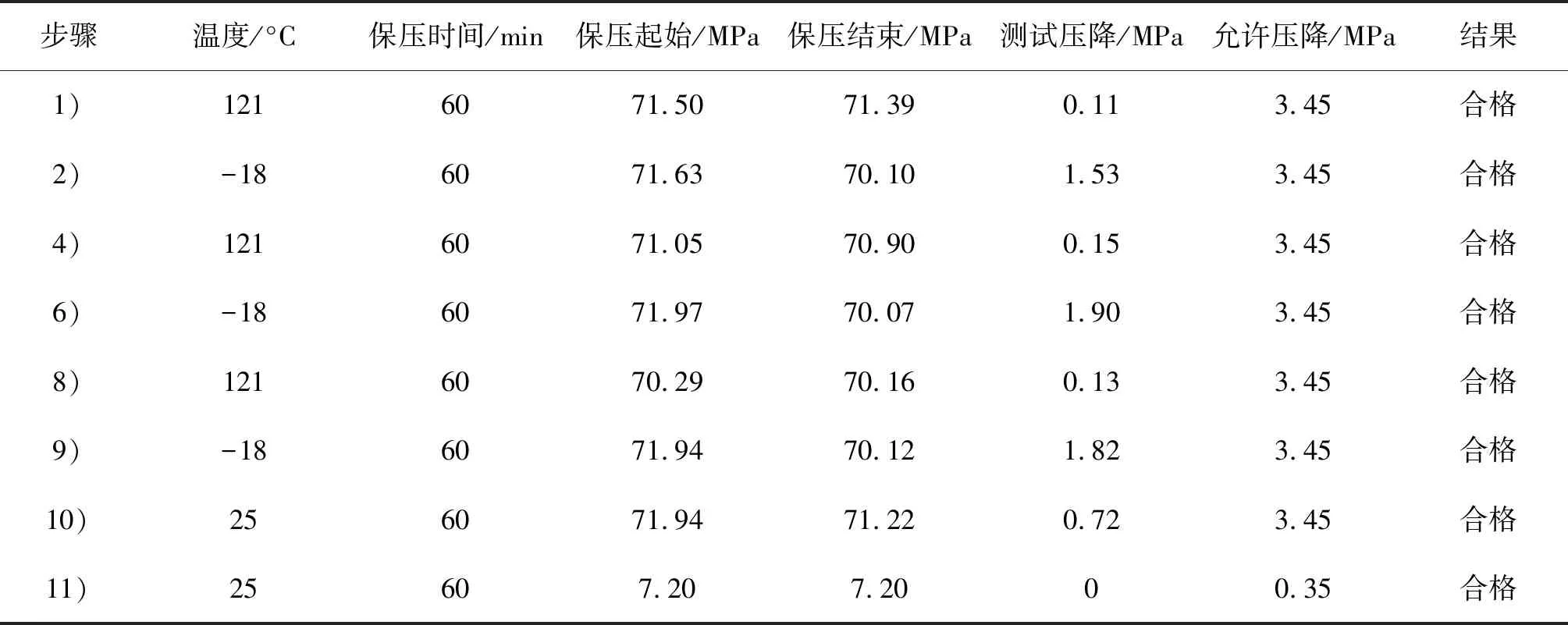

由图9结果显示,金属密封总成在各测试温度下的保压压降均能满足标准要求,温度仍对金属密封的密封性能存在一定影响,尤其是低温环境下,保压压降明显更大,对密封性能产生更大地影响。表2为每步骤测试结果展示。

图9 金属密封总成高低温测试曲线Fig. 9 High and low temperature curve of metal seal assembly

表2 金属密封总成高低温测试结果

Tab. 2 Results of high and low temperature testing of metal seal assembly

步骤温度/°C保压时间/min保压起始/MPa保压结束/MPa测试压降/MPa允许压降/MPa结果1)1216071.5071.390.113.45合格2)-186071.6370.101.533.45合格4)1216071.0570.900.153.45合格6)-186071.9770.071.903.45合格8)1216070.2970.160.133.45合格9)-186071.9470.121.823.45合格10)256071.9471.220.723.45合格11)25607.207.2000.35合格

5 金属密封总成无损探伤

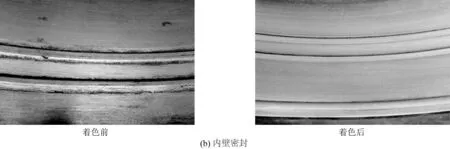

为进一步验证金属密封件结构承载性能,对高低温压力循环测试后的金属密封件进行无损探伤,结合零件结构特点及可能存在的结构失效形式,选择着色渗透探伤。检测器材:喷罐式溶剂去除型着色渗透检测材料。

图10显示,压力测试后,金属密封各密封凸起均发生了不同程度塑性变型,弧形凸起密封面几乎均被压为平面,但主体结构良好,未产生塑性变形及结构失效,与数值分析结果一致,主体结构强度满足要求。同时,该结果亦验证了该金属密封为一次性产品,重复使用密封性能将急剧下降,实际应用中应尽量避免。

图10 金属密封圈着色探伤Fig. 10 Dye penetration of metal seal ring

6 结 语

1)温度是金属密封设计及性能评价过程中不可忽略的重要影响因素。其中,低温对密封性能影响较大,高温对密封结构强度影响较大;

2)设计温度范围内,该金属密封总成的密封性能及结构强度满足设计要求,但均不同程度受到温度变化的影响;

3)相对于单一密封性能评价手段,“理论计算/有限元分析+室内测试+无损探伤”的金属密封总成性能评价方法更全面、准确,亦可为该领域其它密封设计提供借鉴和参考。