基于电化学机理的动力电池老化模型研究*

田晟 吕清

(华南理工大学,广州 510640)

主题词:动力电池 电化学机理 老化模型 电池寿命

1 前言

动力电池作为电动汽车的核心部件,其性能与寿命很大程度上决定了汽车电动化的进程。动力电池的老化问题贯穿车辆的使用与维护过程[1]。因此,电池老化的研究工作早已展开,美国国家航空航天局卓越故障预测研究中心(NASA PCoE)开展了锂离子电池老化试验,积累了大量的试验数据,为电池寿命预测和电池老化研究提供了数据基础。但由于缺少计算电池老化过程中电池容量与内阻变化状态的数学模型,所以无法通过试验数据分析电池老化过程中二者的变化趋势,导致目前电池寿命预测方法准确性验证以及电池组均衡策略、热管理系统和存储方案等电池管理策略对电池寿命的影响研究,仍需耗费大量时间与资源。因此,根据电池老化试验的数据,建立反映电池寿命与荷电状态(State of Charge,SOC)、环境温度和放电深度(Depth of Discharge,DOD)等电池寿命主要影响因素之间关系的电池老化模型[2-3],可快速分析电池老化过程中容量与内阻的变化趋势,减少电池老化试验次数。

根据已有的研究,电池老化模型主要分为经验模型和电化学机理模型。经验模型是通过化学反应动力学中的阿伦尼乌斯(Arrhenius)公式来拟合电池容量随时间的变化关系[4]。为考虑电池老化的不同影响因素,可以在阿伦尼乌斯公式中加入相应的修正项[5],该模型参数辨识简单、计算量少,但不能直接反映电池寿命衰减机理,使其应用范围受限。从第一性原理出发建立能够直接反映电池寿命衰减机理的电化学模型,可为电池寿命预测方法的验证与电池管理策略对电池寿命影响的评估带来方便。文献[6]、文献[7]提出了基于机理的电池老化模型,但该模型较为复杂,计算量较大,很难通过计算机完成模型的搭建。本文对该模型作必要简化,得到能计算电池容量衰减率Qloss(容量衰减量与电池初始容量的比值)[8]和内阻的数学表达形式,在计算机环境下完成电池老化模型的搭建,并开展相关试验进行验证。最后,利用搭建的电池老化模型进行不同电池存储方案的仿真,快速、高效地验证电池存储方案对电池老化的影响。

2 动力电池老化模型

2.1 动力电池老化机理

锂离子动力电池的老化主要表现为容量的衰减和功率的下降,导致其老化的原因主要是活性材料的损失(Loss of Active Material,LAM)、可用锂的损失(Loss of Lithium ion Inventory,LLI)以及内阻的增加(Ohmic Resistance Increase,ORI)等[9-10]。液态锂离子电池首次充、放电过程中,负极材料表面形成钝化层,可使锂离子自由脱嵌,称为固体电解质界面(Solid Electrolyte Interface,SEI)膜。虽然正电极材料表面也有膜形成,但是现阶段认为其对电池的影响远小于负极表面SEI 膜的影响。对于磷酸铁锂(LiFePO4)动力电池而言,负极SEI 膜的增长是造成其老化的主要原因,SEI 膜的增长带来可用锂的损失,造成电池容量不可逆地减少,同时,形成的SEI 膜阻碍电子通过,导致电池内阻增加。SEI膜的形成过程可以简单地由锂离子、溶剂分子和电子的反应表示:

2.2 动力电池老化模型的建立

电池的电化学机理模型主要分为单粒子(Single Particle,SP)模型[11-12]和伪二维(Pseudo-Two-Dimensional,P2D)模型[13-14]。Doyle 等根据多孔电极[15]和浓溶液理论[16]建立了P2D模型,奠定了电池电化学机理模型发展的基础,该模型采用一系列偏微分方程和代数方程组精确地描述了动力电池内部锂离子的扩散与迁移、欧姆定律与电荷守恒、活性粒子表面电化学反应等物理、化学现象。相较于P2D模型,SP模型更为简单,它以单个粒子代替1个电极,忽略液相浓度和液相电势对电池端电压的影响,因此其待辨识的参数更少,仿真速度更快。现有的研究工作[6-7]假设SEI 膜增长是导致电池老化的唯一原因,基于SP 模型和热力学定律,根据SEI 膜增长机理提出描述电池老化的模型:

溶剂还原反应的Tafel公式为:

式中,is为电池内部副反应电流密度;F为法拉第常数;kf和β分别为反应速率常数和副反应电荷转移系数为SEI膜界面处溶剂分子浓度;R为摩尔气体常数;T为电池内部温度;φs,n为电池负极电势;δSEI为SEI 膜的厚度;κSEI为锂离子导电率;it为流经电池的总电流密度。

电池负极电流平衡方程为:

式中,iint为插层电流密度。

溶剂质量守恒方程为:

式中,csolv为溶剂分子浓度;Dsolv为SEI膜内溶剂分子的扩散系数;r为粒子半径;t为时间。

式(4)的边界条件为:

式中,Rs,n为单粒子电池模型中负极粒子的半径为溶剂体积浓度;εSEI为SEI膜的孔隙率。

SEI膜的生长速率为:

式中,MSEI为SEI膜的摩尔质量;ρSEI为SEI膜的密度。

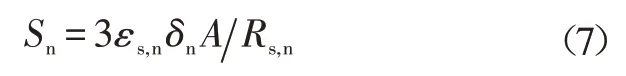

为量化电池内部温度T、荷电状态SOC和流经电池的电流I对电池老化的影响,定义电池负极活性表面积Sn为:

式中,εs,n为负极活性材料体积分数;δn为负极的厚度;A为电极的板极面积。

为减小计算量,将总体电流密度近似地用流经电池的电流I与Sn的比值代替:

结合阿伦尼乌斯公式,式(2)可整理为:

假设SEI 膜增长消耗活性锂离子是电池容量衰减的唯一原因,得到电池使用过程中有效电荷Qs随时间的变化速率为:

电池初始状态的有效电荷为:

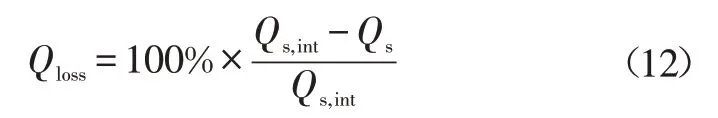

电池容量衰减率为:

假设SEI 膜增长产生的膜阻是电池内阻增加的唯一原因,则电池内阻为:

式中,cs,n,max为初始状态下电池的活性锂离子浓度;x100%和x0%分别为电池SOC=100%和SOC=0%时电池负极的化学计量系数,分别取x100%=0.811,x0%=0.0132[6];Rint为初始状态下电池的内阻;ΔδSEI为电池使用过程中SEI膜增长的厚度。

3 动力电池老化模型的试验验证

在计算机中,搭建动力电池老化模型后,需要对模型的准确性进行验证。以B456系统公司生产的某型额定容量为2.3 A·h 的磷酸铁锂动力电池为研究对象,利用恒温箱、电芯测试柜以及智能充放电测试仪等设备,分别在不同温度和不同SOC状态下进行动力电池的静置老化试验。

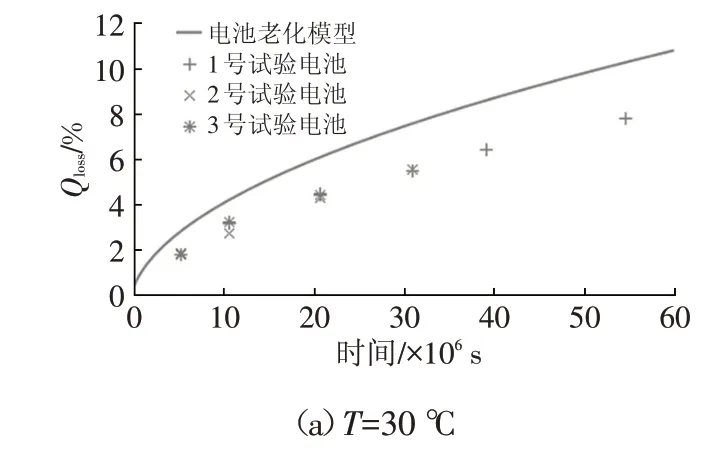

电池较适宜的存储温度为30 ℃左右,当存储温度超过60 ℃,其老化速度会急剧增大,因此将电池老化试验温度范围设定在30~60 ℃范围内。选取3 组磷酸铁锂动力电池进行不同温度下静置老化试验,每组含有3个电池单体。各单体电池的初始SOC均控制在100%,3组电池所在的恒温箱温度分别设为30 ℃、45 ℃和60 ℃。每隔一段时间测量一次电池容量,计算得到电池在该时间段的衰减容量,取每组3个电池衰减容量的平均值作为该组电池的衰减容量,并进行归一化处理。不同温度下电池的静置老化试验结果与基于电化学机理的动力电池老化模型仿真结果如图1所示。

由图1可知,随着电池存储温度的升高,电池的Qloss随之增大,电池老化模型计算得到的Qloss与试验数据存在一定的误差,但能基本反映在不同存储温度下电池静置老化的容量衰减趋势。

图1 不同存储温度的电池静置老化程度

由电池老化模型计算可知,当电池存储的环境温度为45 ℃,存储时间为6.0×107s时,不同初始SOC状态的电池均接近电池的寿命终点,即Qloss达到20%。因此将试验的环境温度设为45 ℃,选3组磷酸铁锂动力电池进行电池的静置老化试验,每组含有3个电池单体。为反映高、中、低3种SOC状态对电池老化的影响,将3组电池中各电池单体的初始SOC分别控制在30%、65%和100%。数据测量和处理过程与不同存储温度的电池老化试验相同。不同初始SOC状态下电池的静置老化试验结果与基于电化学机理的动力电池老化模型仿真结果如图2所示。

由图2 可知,初始SOC为30%时,电池老化模型计算的Qloss与试验测得数据较接近,初始SOC为65%和100%时,该模型计算得到的Qloss与试验数据存在一定的误差,但能基本反映在不同初始SOC值状态下电池静置老化的容量衰减趋势。

综上,基于本文提出的电化学机理的动力电池老化模型得到的Qloss可以基本反映出电池静置老化过程中电池容量衰减的趋势,可用于快速分析采取不同的电池管理策略对老化状态的影响。

图2 不同SOC状态的电池静置老化程度

4 存储方案对动力电池老化的影响分析

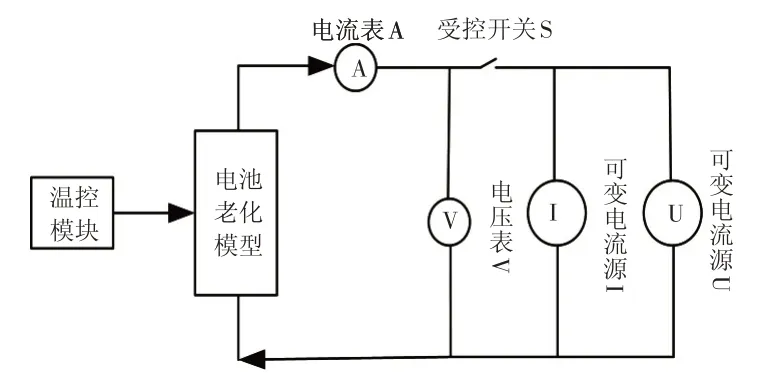

4.1 动力电池静置老化仿真

动力电池静置老化的仿真方案如图3所示,分别模拟电池在常温(25 ℃)下,以不同初始SOC静置存储方案和在初始SOC为50%,在不同环境温度下静置存储方案的容量损失率Qloss与内阻Rbat变化的情况。静置老化试验的仿真时间设为3.6×107s,仿真步长设为3 600 s。在仿真过程中,每当仿真时间达到50 d(4.32×106s)时,读取一次电池Qloss与Rbat,操作流程为:

a.采用1 C恒流充电,直至达到充电终止电压Umax(3.6 V),随后恒压充电1.8×103s;

b.采用1 C恒流放电,达到放电终止电压Umin(2.0 V)后终止放电,定义这段时间内电池放出的电量为电池的测量容量Qm,计算得Qloss=(Qint-Qm)/Qint,其中Qint为电池额定容量,取Qint=2.3 A·h;

c.采用1 C恒流充电,直至SOC=50%,并记录此时电池的电压U0;

d.静置300 s,测量并记录此时电池的电压U1,电池的内阻定义为为电池以1 C 倍率放电的电流;

e.采用恒压/恒流方式再次把电池充电至终止电压Umax,随后采用1 C 恒流放电将电池放电至初始SOC状态继续静置。

4.2 试验结果分析

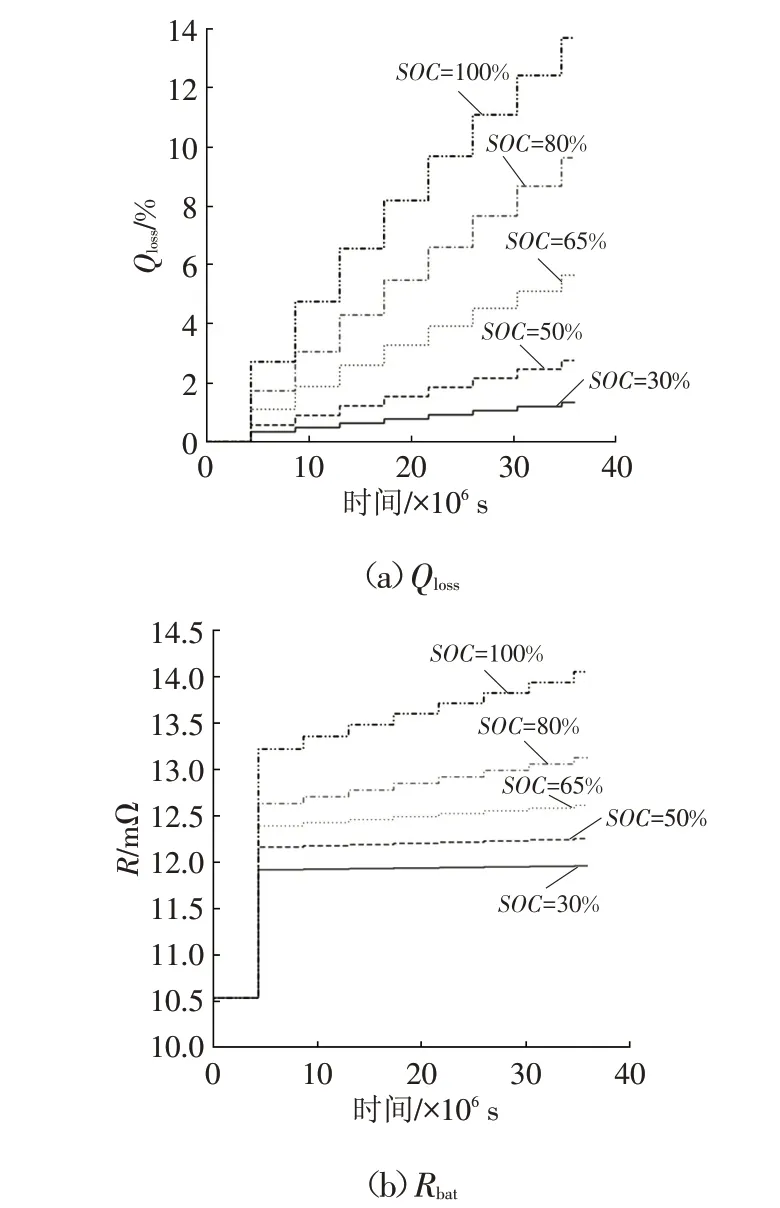

电池在环境温度为25 ℃,初始SOC分别为30%、50%、65%、80%和100%的条件下进行静置老化的仿真,得到的电池容量损失率Qloss与内阻Rbat随时间变化的曲线如图4所示。

图3 电池静置老化的仿真方案

图4 不同SOC条件下电池静置老化仿真结果

电池在初始SOC为50%,环境温度分别为10 ℃、15 ℃、25 ℃、35 ℃和40 ℃进行静置老化的仿真,得到的电池的容量损失率Qloss与内阻Rbat随时间变化的曲线如图5所示。

由图4 可知,环境温度为25 ℃下电池静置老化过程中,容量衰减率Qloss和内阻Rbat均随电池初始SOC增大而增大,其中Qloss对SOC的变化较为敏感。Rbat虽然随着初始SOC的增大而有所增加,但增长率不大。由图5 可知,在不同环境温度下,电池以初始SOC为50%时,Rbat对环境温度的变化较为敏感,随着环境温度的上升,Rbat显著减小,环境温度在35 ℃以上时,Qloss的增长率随温度的升高而增大,环境温度在10~25 ℃时,后期Qloss增长率趋近于零,且电池最终的Qloss也较为接近。

图5 不同环境温度条件下电池静置老化仿真结果

综上,基于电化学机理的电池老化模型,在1 635 s的仿真时间内模拟了电池3.6×107s的老化过程,快速地验证了电池存储方案对其老化的影响,节约了大量时间成本与资源。

5 结束语

本文基于电化学机理的电池单粒子模型以及热力学定律,整理得到计算电池的容量衰减率与内阻的动力电池老化模型,在计算机环境下完成该模型的搭建,并进行了不同电池存储方案下电池老化情况的仿真,实现较短的仿真时间内模拟电池漫长老化过程中其容量衰减率与内阻的变化趋势,达到了以仿真分析代替电池老化试验的效果,节约了试验成本。本文提出的动力电池老化模型未考虑电池的工况,有待进一步完善,使之能够在复杂工况下对电池寿命进行估计。